1.模具损伤的基本形式

模具在工作时,其不同部位承受不同的作用力和不同的温度变化,因此可同时出现几种不同形式的损伤。不同形式的损伤,其发展速度随模具的结构、模具材料的性能、模具的制造工艺、压力加工设备的特性和操作方法的不同有很大差别。

一般情况下,模具出现损伤后不会立即丧失工作能力,只有当某种损伤形式发展到使模具生产出的产品成为废品时,模具才完全失效。因此,所谓失效形式,就是使模具丧失正常工作能力的某种损伤形式。

为提高模具寿命,应首先对已失效的模具进行全面的分析,只有充分掌握了导致模具损伤的各种原因及影响因素,才能在消除某一种损伤形式时不至于顾此失彼,忽略了其他损伤形式的存在。

模具损伤的基本形式有五种,即塑性变形、磨损、疲劳、冷热疲劳、断裂或开裂。冷热疲劳主要出现于热作模具,在冷作模具上不出现,而其他四种损伤形式在冷、热作模具上均可能出现。

任何模具所出现的损伤形式并非一成不变,它与各种因素有关。不掌握这些影响因素,就无法预测模具的失效形式及工作寿命,也就难以提高模具的质量。

2.模具的失效形式

形状各异的模具在工作过程中各部分承受的作用力不同,可能同时出现多种形式的损伤,当其中一种损伤发展到足以妨碍模具正常工作或出现废品时,就造成模具的完全失效,尤其是当模具硬度较高时,更容易发生突然断裂,其危害更为严重。另外,模具在工作时除了受到正常工作载荷外,还受到一些随机波动载荷的作用,它与模具加工质量、尺寸结构、装配精度、设备精度、操作人员的技术水平和责任心等因素有关。因此,模具失效的形式和特征,因模具结构、材料性能、制造工艺及工作条件等因素的不同而不同。对此,应根据具体情况进行具体分析,找出模具失效的主要原因。(www.daowen.com)

模具的基本失效形式包括断裂或开裂、磨损、疲劳及冷热疲劳、变形、腐蚀等。

冷作模具常见的失效形式为磨损、断裂、塑性变形与疲劳等;热作模具的失效形式除了冷作模具出现的磨损、断裂与变形外,更多的是冷热疲劳、塌陷和热侵蚀等。有文献指出,模具出现早期断裂破损的比例占全部失效形式的60%~80%。

不同类型的模具,其失效形式不同,即使是同一种模具,其出现失效的形式也不是一成不变,如冷作模具容易发生脆断而不会出现冷热疲劳失效,热作模具容易发生冷热疲劳、开裂及变形失效,而冷、热作模具都可能因磨损而失效。

如果了解模具的失效形式,就可以进一步分析模具失效的原因,找出影响模具失效的各种因素,从而提高模具质量,延长模具使用寿命。

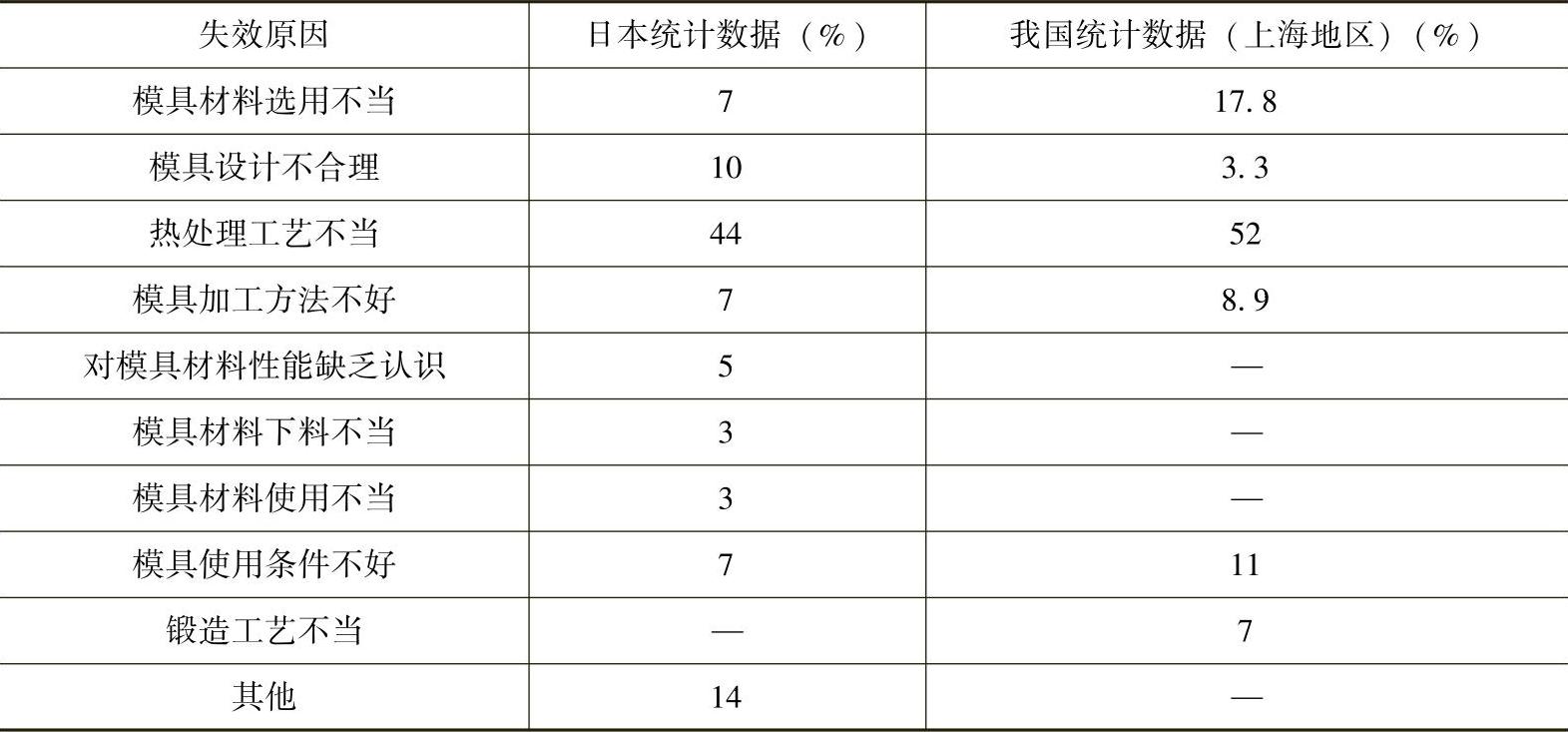

表5-1为国内外模具早期失效的原因所占比例。通过表5-1可以看出,热处理工艺不当(国内和国外分别为44%和52%)占早期失效原因的第一位。

表5-1 国内外模具早期失效的原因所占比例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。