火焰淬火具有设备投入少、操作灵活、生产率高、成本低等特点,适合于单件及大件模具的局部热处理。由于其主要依靠人工经验操作,因此同其他热处理相比,模具的热处理质量波动较大,经常出现硬度低、淬火裂纹、淬火变形和烧熔等缺陷。

1.火焰淬火硬度低或硬度不均原因分析及其对策

1)模具钢材含碳量太低或者淬透性差。碳的质量分数低于0.3%的碳钢不适于表面淬火。

2)冷却速度慢。火焰淬火时,因只对表面加热,被加热层同时向内、外方向散热,降温较快,若冷却不及时,就可能在淬火前发生非马氏体转变,造成淬火硬度低。

3)冷却水量不足、冷却能力低或水压低。可适当增加冷却水孔的排数,增加水压。

4)硬度不均大多是因火焰喷嘴堵塞、喷水孔大小不一致、排列不规则,或喷水孔水量低等因素造成的。

5)加热温度低。在连续表面淬火时,由于加热速度快,相变点升高,淬火加热温度也相应提高,若加热温度低,则不能得到单一的奥氏体组织,淬火冷却后也就不能得到全部马氏体组织(亚共析钢),导致硬度降低。

6)模具火焰淬火后出现硬度低的原因主要是加热不足或过热。其检验方法是:在与喷嘴移动相垂直的方向测定表面硬度,如果硬度依次降低(如离开火焰尖端硬度依次为40HRC、35HRC、20HRC、17HRC),则属于加热不足;如果表面有熔融现象,或硬度的分布从由低到高再依次降低(如离开火焰尖端硬度依次为40HRC、50HRC、60HRC、50HRC),则属于过热。加热不足引起的硬度低,可通过第二次淬火(其加热温度略低于原淬火温度20~30℃)使硬度达到要求。但过热造成的硬度偏低,即使再进行淬火回火处理,也很难想得到正常的韧性和耐磨性。

当整个模具的表面进行火焰淬火时,加热开始部位和终了部位的交界处容易出现硬度降低情况,这是水冷或油冷钢种无法解决的,但如果是空冷钢,则可通过采取预热的措施来解决,即将模具加热到300℃以上(Ms点以上100~150℃),然后进行火焰淬火,这样开始加热部位的硬度就不会降低了。另一种需要预热的情况是因某种需要再次进行局部的火焰淬火。

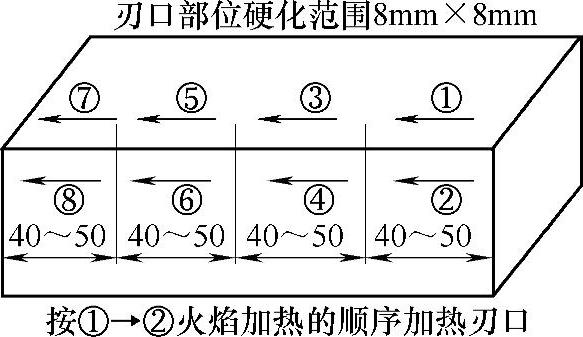

对模具的刃口部分进行火焰淬火时,应先加热一部分以防止开始加热的部分温度低于Ms点,即要按图4-47所示的方法加热,则硬度不仅合格而且均匀。

对于大面积的双面刃口淬火,可以采用双头喷嘴的方法进行双面同时加热。

图4-47 大范围的刃口部分火焰淬火方法

2.火焰淬火裂纹产生原因分析及其对策

(1)裂纹产生原因分析

1)模具设计不良。淬火裂纹的产生,除工艺方面的原因外,常常与模具的几何形状有关,如模具上的孔、槽、沟附近易于产生裂纹。对此,进行合理设计,并在加热前镶入铜锭(塞),可以避免产生这类裂纹。

2)过热。在火焰淬火时,由于过热而造成淬裂的现象是常见的。这种情况多出现在含碳量高的模具零件,以及模具零件的尖角、键槽、圆孔及边缘等处。对此,可通过严格执行火焰淬火操作规程来防止产生过热现象。

3)重复淬火。对已经淬硬的模具,如果未消除应力就进行重复淬火,则也可能产生裂纹。这里有两种情况:有些模具零件尺寸比较小,因为淬火未达到技术要求(如硬度不足、硬度不均),则重复淬火前,应进行高温回火处理;对于环类模具零件,在淬火开始和淬火终结处往往出现重复淬火情况,对此在淬火开始阶段,让淬火温度缓慢上升,形成一个淬火硬度较低区域,并做上记号,当淬火终结时,控制喷嘴一旦进入该区域,立即闭火,并增加冷却水用量。

4)材质原因。在生产过程中,应经常注意模具用钢化学成分的改变。对于ZG55铸钢(含碳量的质量分数为0.52%~0.60%),一般当含碳量的质量分数高于0.55%时,或C+Mn的含量大于1.1%(质量分数)时,在表面淬火中很容易出现裂纹。当钢材中含有连续分布的杂质(如金属氧化物杂质)时,也会在淬火时产生裂纹。对此,应控制模具的原材料质量。

5)冷却速度过大。当冷却方式或淬火冷却介质选择不当时,常常会因冷却速度过大而产生裂纹。如果产生了这种裂纹,则应调整喷水冷却时的水压(降低)和水温(提高),或根据模具情况改换淬火冷却介质与冷却方式(采用浸液冷却、风冷或自冷淬火,也可以提高终冷温度或自回火温度)。

(2)防止火焰淬火裂纹产生的措施 提高操作技能;合理设计模具结构;保证模具原材料质量;保证加工质量,降低表面粗糙度值;执行正确的工艺规范,淬火温度不要过高,力求加热均匀,以模具光滑无过热现象为准(但也不得温度过低,以免硬化深度不足);要正确控制火焰强度、加热距离和喷嘴的移动速度等;及时回火。

3.火焰淬火延迟裂纹产生原因分析与对策(https://www.daowen.com)

有的模具在火焰淬火后没有立即产生裂纹,放置以后却产生了裂纹,这往往是由于淬火后未及时回火所致。对此,模具在完成火焰淬火后应及时并充分回火。

4.火焰淬火后模具表面烧熔(熔化)原因分析与对策

(1)产生原因 模具表面烧熔(熔化)是火焰淬火的常见缺陷之一(被烧熔的部位表面呈“汗珠”状)。模具表面熔化是由于火焰喷嘴移动过慢,或在某一位置停留时间长造成的。喷嘴火孔变形、误将氧气阀门开大和加热不均等也能引起模具烧熔。此外,模具零件的尖角、内孔的边缘受热温度高也会造成熔化。

(2)对策

1)提高操作者的技术水平,因其具有决定性作用。

2)严格执行火焰淬火操作规程。

3)模具表面轻度的烧熔可以用砂轮处理,严重的就要报废。

5.火焰淬火模具变形分析及其对策

火焰淬火造成的模具变形通常与加热和冷却不均匀有关。对于板状模具零件的淬火变形能够通过改变加热技术条件来调整,如通过改进喷嘴形状和尺寸、改进加热和冷却的措施来控制淬火变形,或使模具零件旋转减少其变形,以提高零件淬火后的合格率。通常淬火变形可分为形状变形(如圆形变成椭圆形,长杆形变成弯曲形等)和尺寸变化。模具形状变形的原因较多,有的是由于加热或冷却不均匀,有的是由于淬火前模具零件表面残存加工应力及组织不均匀等。火焰淬火时的尺寸变化,主要是由马氏体转变的体积效应所引起的。

火焰淬火变形主要表现为弯曲,而弯曲是由于淬火部位的收缩引起的。通常因收缩而引起的变形与其他情况相比较,收缩变形量较小。一般情况下,火焰淬火时只要模具材料和淬火方法选择得当,变形就能控制在较小的范围内。一旦发生变形,也可采用以下办法加以校正:

1)解决好选材和取料问题。对于T11A、T10和9CrWMn等淬透性低的钢种采用火焰淬火时,加热后用水或油冷容易产生变形。Cr12MoV钢淬透性虽好,但允许的加热温度范围较小,采用火焰淬火很难控制,因此应选用淬火温度范围宽、淬透性好的火焰淬火专用钢(如日本SX105V、国产7CrSiMnMoV钢),这类钢即使淬火时产生较大的变形也容易校正。模具材料在火焰淬火前的原始组织应为细小均匀的粒状珠光体,因此模具材料在淬火前一定要经过球化退火处理。

模具用钢一般都经过轧制或锻造。轧制或锻造拔长方向与垂直方向相比收缩倾向小,因此取料时应尽量沿轧制或锻造的长度方向取料(这样做对提高淬火后的韧性也很有利)。另外,在设计模具时,要注意模具的端面尺寸,对于细长件(端面尺寸过小),淬火时表面会产生拉应力而使变形增大。因此,从减少变形的角度考虑,端面尺寸以大为好,最小应在45mm×45mm以上。

2)气枪喷嘴和火焰大小的选择。从防止变形的要求出发,应当使用淬火专用喷嘴,且对模具刃口部位加热的火焰以尽可能小为好。另外,对于大面积的双面刃口淬火,可以采用双头喷嘴的方法对双面同时加热。该方法具有加热时间短、淬硬深度大、变形小的优点。

3)正确操作。利用加热方法和操作技巧来减少火焰淬火变形,如将火焰的喷射方向与淬火加热的行进方向成60°~70°角,一边预热,一边淬火,对减少变形有利。又如在模具淬火时,如果采用从模具一端向另一端移动的加热方法,则收缩量大;反之,先从距离一端10mm处左右开始加热,喷嘴先向该端移动到距端点5mm处,当加热至淬火温度时,喷嘴再开始向另一端移动,且一边移动一边进行加热,直至距离模具另一端5mm处为止,当末端达到淬火温度时停止加热,则可减少变形。

对于整体的凸模淬火,喷嘴移动路线是封闭的折线或曲线形。此时,无论哪里作为起始点,起始部位和终了部位都需重叠10mm。

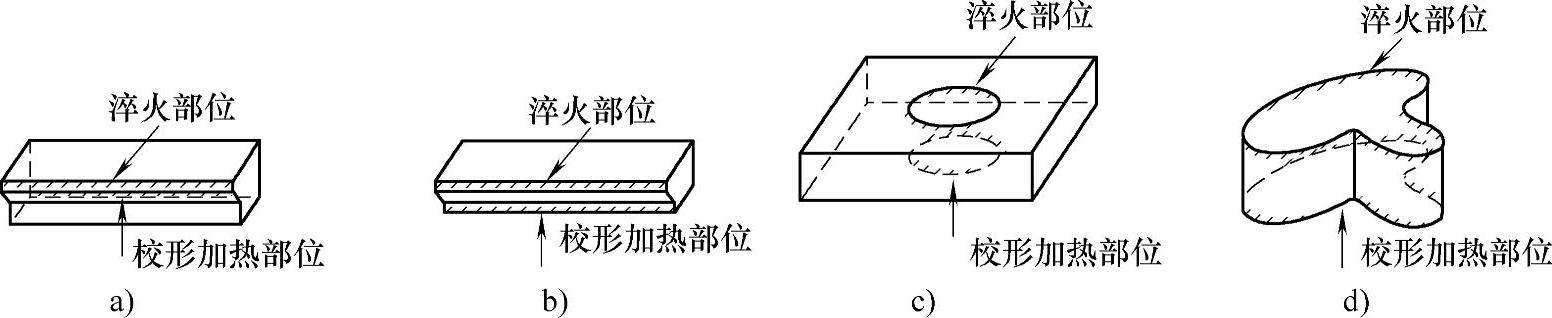

4)火焰淬火变形的校正方法。因变形超差的模具可以用火焰加热法来校正,校正时的加热部位和加热方法视模具形状而定。如果模具的形状薄而大,可以在对应于变形最大部位的反面进行火焰加热来加以校正。如果模具近似于方形,其相邻边长比例近似于1:1.5时,校正的加热部位选在图4-48a所示的对角线的另一面(图中箭头所指);如果相邻边长比例超过1:1.5,成为扁平状时,则按图4-48b所示,在长度方向的下方一侧进行加热矫正;如果是如图4-48c、d所示的整体模具,则在凹模和凸模各自喷嘴移动线的下侧加热校正。

总之,采用与当初火焰淬火相同的加热方式,使两者应力相等,是校正变形的一个技巧。

图4-48 模具校正变形时的加热部位

a)断面近似正方形的模具 b)断面扁平的模具 c)整体式凹模 d)整体式凸模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。