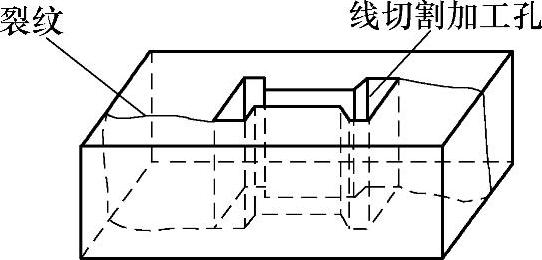

实例1 Cr12MoV钢制冲模块(见图4-42),尺寸为60.5mm×65.5mm×196mm,要求硬度为60~64HRC。

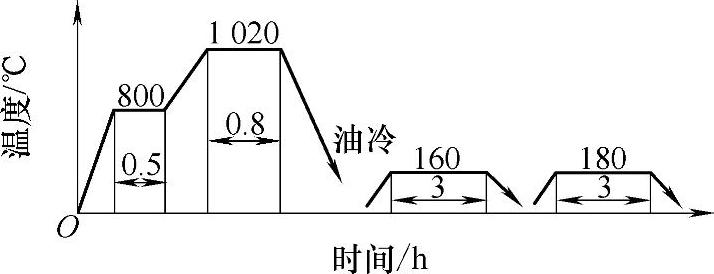

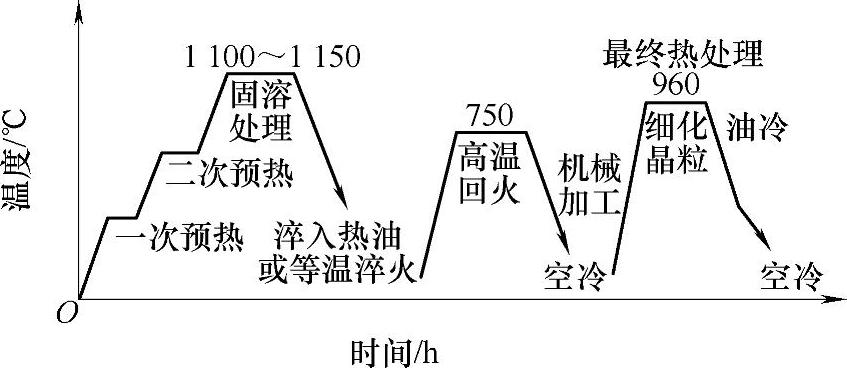

(1)原热处理工艺及模具开裂情况 在ZCT-65型真空淬火炉中按图4-43工艺处理后,硬度为63~64HRC。在线切割时发生严重开裂现象,如图4-42所示。

图4-42 模块线切割后的开裂情况

图4-43 模块的原热处理工艺

(2)裂纹分析 开裂的特点是裂纹贯穿整个模块的纵向且与线切割路线相交,其主要原因为回火不充分,应力消除不彻底,以致在线切割过程中引起模块的开裂。

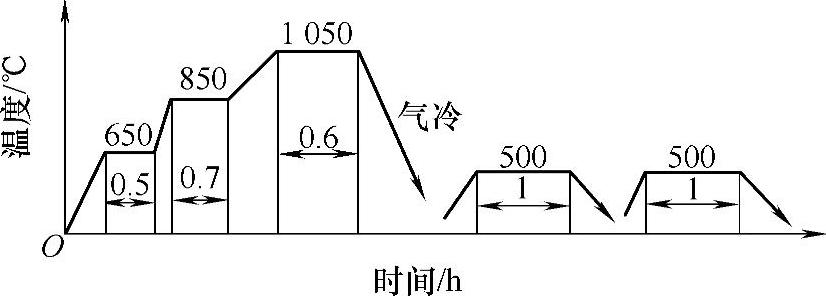

(3)对策 为了能够彻底消除淬火时产生的相变应力和热应力,把回火温度提高到高于二次硬化区的温度(见图4-44)。经此处理,硬度保持在60~61HRC,可消除模块的开裂现象。

图4-44 改进后的热处理工艺曲线

实例2 Cr12钢与Cr12MoV钢制模具断裂原因分析及对策。

1.Cr12钢模具断裂分析

大型模具,外形尺寸为700mm×300mm×50mm,材料为Cr12钢,要求硬度为54~58HRC。

(1)热处理工艺 模具在具有保护气氛的井式电炉中加热,加热温度为980℃,保温时间为60min,出炉后淬油,在180~200℃出油后空冷,淬火后立即放入400℃回火炉中保温4h,回火后硬度检测为55HRC,符合技术要求。

(2)模具失效原因分析 该模具经磨削后投入使用时发现多处裂纹,通过对模具材料的化学成分和金相分析,结果如下:

1)化学成分(质量分数):C1.69%,Cr10.11%,S0.023%。其中C和Cr含量不符合国家标准。

2)金相组织为针状马氏体,级别为6级并伴有大量网状分布的碳化物。经现场调查,模具锻造后未进行球化退火。

断裂原因分析如下:由于Cr12钢模具在锻造后未进行球化退火,致使模具钢内部粗大的晶粒未得到细化,锻造过程中产生的网状碳化物也未能很好地消除,因此模具在淬火、回火后产生针状马氏体并伴有网状碳化物,这是模具断裂的主要原因。

2.Cr12MoV钢模具的断裂分析

模具由Cr12MoV钢直接下料加工而成,其外形尺寸为ϕ180mm×250mm,硬度要求为56~60HRC。

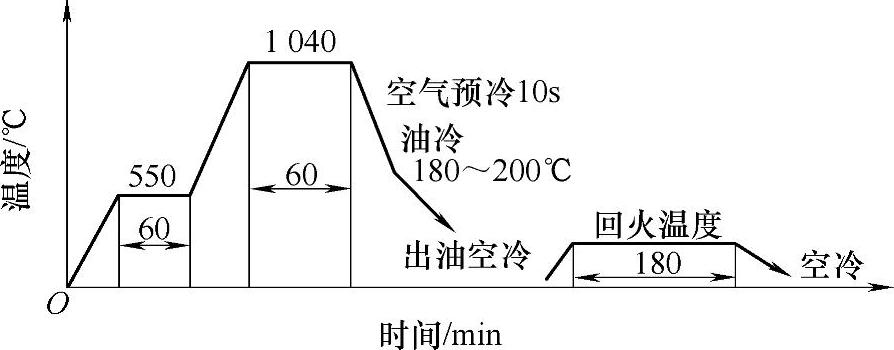

(1)热处理工艺及质量检验 其热处理工艺如图4-45所示。淬火加热在盐浴炉中进行,淬火后立即进行回火。淬火、回火后的硬度为58HRC,符合技术要求。

图4-45 Cr12MoV钢模具热处理工艺曲线

(2)失效原因分析 模具在热处理后产生断裂。通对断裂模具的材料进行化学成分和金相分析,结果如下:

1)化学成分(质量分数):C1.60%,Cr10.82%,Mn0.439%,V0.226%,S0.008%。其成分基本符合国家标准。

2)原材料金相组织中存在着明显的碳化物偏析(呈带状分布)。

因此,Cr12MoV钢原材料中的碳化物严重偏析是造成模具热处理后断裂的主要原因。

3.防止Cr12钢与Cr12MoV钢制模具断裂的措施

1)Cr12钢、Cr12MoV钢均属于莱氏体钢,铸态下有共晶组织存在,需要进行充分热加工,才能将网状共晶碳化物打碎。这两种钢由于碳化物数量较多,虽经钢厂的热加工,但往往仍存在着一定的碳化物偏析,以致使钢的力学性能呈各向异性且易引起热处理后的变形及断裂。因此,在使用这两种钢制作较复杂的模具时,应对原钢材进行反复的镦粗、拔长,以消除钢中碳化物的不均匀性,这也有利于减少模具机械加工后的热处理变形与断裂倾向。

2)锻造后的Cr12钢、Cr12MoV钢必须进行球化退火,为最终热处理作好组织准备。Cr12钢的球化退火温度为840℃,保温一段时间后炉冷至730℃,再保温一段时间后随炉冷至550℃出炉空冷。Cr12MoV钢的球化退火温度为860℃,保温一段时间后炉冷至730℃,再保温一段时间后炉冷至500℃出炉空冷。球化退火后的金相组织为基体上均匀分布合金碳化物的索氏体。(https://www.daowen.com)

3)为节能和提高产品质量,可采用锻造余热淬火及高温回火来代替锻造后的球化退火工艺。其工艺规范如下:Cr12钢、Cr12MoV钢在停锻后稍作停留,使奥氏体得到回复并开始再结晶,然后立即淬火,淬火后立即将毛坯在750℃左右高温回火2h。完成此过程后即可进行机械加工。由于其内部金相组织均优于球化退火后的组织,因此无需再进行球化退火。

4)固溶双细化处理。该工艺完全利用热处理方法,使碳化物细化及棱角圆整化,同时使奥氏体晶粒超细化。其工艺(Cr12钢系)如图4-46所示。

图4-46 Cr12钢系模具的固溶处理工艺

实例33Cr2W8V钢经工频炉冶炼、电渣重熔、锻造成形、球化退火及机械加工成形后模具尺寸为120mm×120mm×200mm。

(1)裂纹产生原因分析 模具经淬火、回火后发现表面有纵向裂纹,裂纹源大致在模具型腔倾角处,并向两端扩展。金相检查后发现,模具表面有严重脱碳层,总深度达0.14mm,模具的金相组织为长针状回火马氏体+回火托氏体,晶粒呈六角形,模具严重过热。在模具型腔处取样,在低倍显微镜下观察,金相组织除有粗针回火马氏体+回火托氏体外,还观察到有树枝状分布且不易浸蚀的白区,该区是马氏体组织,估计是高碳高合金偏析区。电渣重熔的钢锭容易产生树枝状偏析,在钢锭中心有大量亚稳定共晶碳化物呈树枝状分布。钢锭一般直接锻造成形,变形量不大。晶界有大量共晶碳化物偏聚,未能破碎均匀化,尤以钢锭中心为甚。模具毛坯成形时,钢锭的横向剖面锻造成型腔所在面,有呈树枝状分布的亚稳共晶碳化物暴露在型腔表面。超高温加热奥氏体化时,碳化物溶解,但很难均匀化,形成树枝状分布的高碳高合金区,该区淬火组织不易被回火,制样时难于被浸蚀,故在金相组织中留下树枝状分布的白斑区(即白区)。综上所述,模具淬火开裂的原因如下:①淬火严重过热,热处理应力很大;②碳化物呈树枝状分布,淬火组织极不均匀,形成附加的组织应力,尤以模具型腔表面为甚;③模具表面严重脱碳,促使表面形成拉应力;④模具型腔加工后有倾角,形成应力集中,首先形成裂纹源,然后向两端扩展。

(2)对策 严格执行热处理工艺规范,防止过热,检查控温仪表系统;控制原材料质量,对存在不良碳化物的模具材料进行合理锻造,并进行球化退火处理,以改善组织结构;模具加热时应采取保护措施,以防氧化与脱碳;合理设计与加工模具,过渡应圆滑,圆角半径不得过小。

实例4 T10A钢模具在线切割时发生开裂。对此,进行分析并提出改进措施。

(1)开裂原因 经分析,开裂是由于淬火回火残余应力与线切割二次淬火应力叠加造成的。

(2)对策

1)淬火并低温回火的模具可用高频振动(如WZ-86A振动时效仪)消除残余应力,一般可降低20~50MPa。振动时效还可以提高材料的变形抗力,改善尺寸精度的稳定性。

2)也可以采用(800±10)℃加热淬火,-130℃×60min冷处理后,立即返回50~60℃热水中,经30~60min升温,再进行200℃×90~120min回火。冷处理除解决线切割开裂外,还使模具硬度提高1~2HRC。

实例5 在模具磨削过程中常出现磨削缺陷,尤其是在对渗碳、硫氮共渗等表面硬化模具和高碳高合金钢模具进行加工时,更容易产生磨削裂纹,甚至产生加工变形(薄壁件),致使模具报废。磨削裂纹的产生不仅与磨削加工工艺及操作有关,而且还与热处理工艺、操作及材质有密切联系。

(1)磨削时产生的应力影响

1)磨削应力。磨削过程中,砂轮的砂粒刃口与模具进行摩擦切削,刃口前面的模具金属受挤压与撕裂,刃口后面的模具金属与砂轮剧烈摩擦,使晶粒受拉和滑移,引起金属的弹性和塑性变形。当切削停止后,金属表面在弹性变形力的作用下力求恢复原位,故出现平行于磨削轨迹的拉伸应力。磨削的进给量越大,刃口切削能量越差,则残余切削应力越大。

2)切削热应力。磨削过程中,金属塑性变形和砂轮与模具剧烈摩擦会产生大量的热,再加上磨削所消耗的功几乎80%变成热,上述热量可使金属模具表面温度升高到800℃以上,并向模具内部扩散。模具表面受热特点是瞬时(约0.01s)快速升温,形成很陡的温度梯度,随即又以800~1000℃/s的速度冷却。受热后表层金属体积膨胀,但受到内层冷金属的制约,引起塑性变形;当急剧冷却时,产生残余拉应力,即磨削热应力。温升越高,金属导热性能越差,温度梯度越陡,则热应力越大。

3)组织应力。在磨削过程中产生的磨削热使模具表面温度升高,组织也伴随着发生转变。当表面温度低于模具材料的Ac1温度时,模具表面组织被高温回火而发生体积收缩,使表层产生附加拉应力。当磨削温度高于Ac1时,模具表面出现二次淬火层和高温回火层。当二次淬火层中残留奥氏体的体积分数大于50%时,表面都为残余拉应力;当残留奥氏体的体积分数小于50%时,拉应力移向次表层的高温回火层。

(2)模具材质的影响 钢中组织不同,热导率不同。奥氏体和碳化物的热导率最低,而马氏体的热导率又随着含碳量及合金元素含量的增加而降低。残留奥氏体和碳化物最多、马氏体中含碳量最高的模具钢首推Cr12钢系,其对磨削热的热导率最差,磨削时温升高,磨削应力也高,最容易产生磨削裂纹。因此,磨削积热除了与磨削工艺有关外,还随着材质的不同而变化。

钢中网状碳化物、带状碳化物、共晶碳化物和杂质等不仅本身断裂强度和导热系数低,而且形成切口效应,磨削应力大时最容易导致磨削裂纹的出现。

(3)热处理工艺的影响 提高模具淬火加热温度会增加马氏体中碳及合金元素的含量,提高残留奥氏体的份额,增加马氏体针的长度和微裂纹的数量,并大幅度增加内应力和材料脆性,导致磨削时出现裂纹。实验证明,随着淬火加热温度的升高,磨削裂纹出现的概率也相应增加。同时,若存在过热的粗大马氏体,则即使轻微磨削也极易出现磨削裂纹。

回火温度太低,保温时间太短,回火次数太少,残余热应力高,则出现磨削裂纹的概率增加。

试验证实,经淬火并冷处理的Cr12MoV钢模具,回火后在以正常磨削加工工艺磨削时,通常不会出现磨削裂纹,这是因为冷处理后基本上消除了残留奥氏体,且经充分回火以后残余应力较小的原因。

(4)磨削裂纹的检查与判断 磨削裂纹较粗时,可用放大镜检查出来。而细小裂纹目视检测困难,可用磁粉检测仪或荧光检测仪检查。金相检查也可以检测磨削裂纹,而且可检查裂纹深度。检查时必须垂直于磨削面切取试样,经抛光浸蚀后观察裂纹处附近金相组织情况,以及裂纹的深度及走向。

磨削裂纹形成的原因一般是因磨削加工工艺不当。磨削裂纹一般都呈有规律的分布,细小、深度浅(一般小于0.5mm,终止于高温回火层与中心组织交界处附近)、密集,并且与砂轮磨削方向有一定的关系。在磨削裂纹区一般都存在磨削烧伤情况。在磨削加工工艺正常情况下,因前期的热处理工艺不当,也会产生磨削裂纹,这是由于淬火内应力太大,导致磨削时出现裂纹。此时的裂纹比较粗长,开口较宽而深,裂纹分布和走向与砂轮磨痕走向无关。经无损检测,裂纹周围无烧伤痕迹,显微组织中也观察不到回火烧伤和二次淬火烧伤层。

模具原材料内部组织不均匀,如碳化物呈网状分布时,也容易在磨削过程中沿脆性碳化物出现磨削裂纹。

(5)对策

1)严格检查模具钢材质,如检查网状二次碳化物、共晶碳化物堆积、碳化物带状偏析、非金属夹杂物、疏松、化学成分、内部微裂纹等。

2)制订合理的热处理工艺,并按操作规程执行,防止过热。可采用低温硝盐或中温盐浴分级冷却;及时充分回火(最好回火3次),以消除或缓解热处理应力;冷处理可减少残留奥氏体数量,减少磨削裂纹出现的概率。

3)正确制订磨削工艺,防止过量磨削(磨削吃刀量过大和工件移动速度过快是造成过量磨削的主要原因)。最好粗磨时吃刀量小于或等于0.03mm,精磨时吃刀量小于或等于0.02mm。最好选用中软SA单晶刚玉砂轮磨削莱氏体钢。磨钝的砂轮要及时用金刚石进行修整,以保持刃口锋利。另外,由于磨削切削液对模具可起到冷却、冲洗切屑、防止砂轮孔穴堵塞等作用,因此要选择冷却性能好、有表面活性剂和富有润滑效果的切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。