影响模具开裂的主要因素有:钢的化学成分、模具的组织结构、钢的淬透性、模具的尺寸和形状、模具的表面粗糙度及切口状况、热处理工艺规范,以及热处理后的再加工(如磨削、线切割、电火花)等。其具体影响因素如下。

(1)钢的化学成分的影响 在钢中含有的所有元素中,碳对钢的力学性能影响最大。随着淬火钢组织中马氏体的碳含量的增加(一直到质量分数为0.8%为止),钢的破断抗力不断下降。因此,钢的淬裂倾向将随其碳含量的增加而增大。钢中的S、P等杂质元素形成的夹杂物较多时,将加大模具的淬火开裂倾向。合金元素的含量影响材料的淬透性,而淬透性的不同对形成裂纹的类型有着不同的影响,如完全淬透时易于形成纵向裂纹,而未淬透的钢件则易于形成弧形裂纹。钢中Si元素含量较高时能够引起钢件表面脱碳,如高速工具钢及一些合金钢等热处理时的表面脱碳能够使钢件的淬裂倾向增大,容易形成网状的表面龟裂。

(2)原材料缺陷的影响 模具的原材料缺陷(较严重的碳化物偏析、非金属夹杂物、疏松、内部裂纹、白点、皮下气泡等)往往是导致模具出现淬火裂纹的主要原因之一。

(3)热加工因素的影响 热加工(锻造、轧制、铸造)不当所造成的缺陷也会造成后续热处理时形成裂纹。

(4)模具结构特点的影响 模具淬火裂纹的形成倾向与模具的尺寸和形状等设计结构特点有关,如具有截面急剧变化或有尖锐槽口的模具都易产生淬火裂纹。

(5)淬火前的原始组织和应力状态的影响 钢的原始组织对加热时奥氏体晶粒度及其长大有影响。原始组织为细的球状珠光体时,因其加热时比较稳定,在向奥氏体转变时碳化物溶入得较缓慢,因此能够阻碍奥氏体晶粒的成长,即在正常淬火加热温度下可以保持较细小的奥氏体晶粒,且淬火后易于获得细密的马氏体组织,减小内应力,这对减少淬火裂纹十分有利;而原始组织为片状珠光体时则增大淬裂倾向。当然,如果原始组织中存在较严重的网状碳化物或碳化物偏析严重等缺陷,则都将增大淬裂倾向。

(6)加热因素的影响 淬火加热温度越高,钢的晶粒越趋向于长大,同时还会使钢的淬透性增加,并使得淬火冷却时产生的内应力相应增大及钢的破断抗力下降,导致模具开裂倾向加大。

(7)冷却因素的影响 冷却因素对模具开裂影响很大。在马氏体转变区间内的冷却速度越快,就越易于引起裂纹的产生。在生产实践中发现,Cr12MoV钢制搓丝板从1030℃淬入280~300℃硝盐中停留一段时间后(分级淬火冷却)取出,由于操作失误而直接放入水中清洗,造成模具因在水中快冷进行了马氏体转变,形成了纵向裂纹。

有些工具钢,特别是高碳工具钢,淬火后往往保留有较多的残留奥氏体。为了减少其残留奥氏体数量,有的工厂采用零下温度的冷却方法。在生产实践中发现,W18Cr4V钢在100℃热油中淬火后,立即转入冰箱中进行冷处理,结果有裂纹产生。这是由于在马氏体转变区间内快冷,造成钢件表层和心部马氏体转变的不等时性所致。(www.daowen.com)

(8)模具中心硬度的影响 T10钢(或低合金工具钢)模具如果淬火后中心硬度为36~45HRC,则容易形成内部弧形裂纹;当中心硬度高于46HRC或低于35HRC时,则不容易形成裂纹;当中心硬度接近表面硬度时,则容易形成纵向裂纹。

(9)机械加工因素的影响 模具经机械加工后表面粗糙度高,即表面有不同程度的加工刀痕时,可能形成无数的细小应力集中场,或模具非工作面(如锻模型腔以外的四周)处于锻造后不再进行切削加工的自由公差状态时,由锻造加热产生的氧化皮痕迹或局部重叠、夹层等也可能成为应力集中场,这些应力集中场往往是模具淬火后形成裂纹的发源地。

另外,钢制模具在切削加工时也会产生很大的内应力,如果不将其去除,则在淬火加热过程中(特别是高合金钢制造的复杂模具),切削加工产生的内应力有可能与由于加热速度过快产生的内应力发生叠加而导致模具开裂。

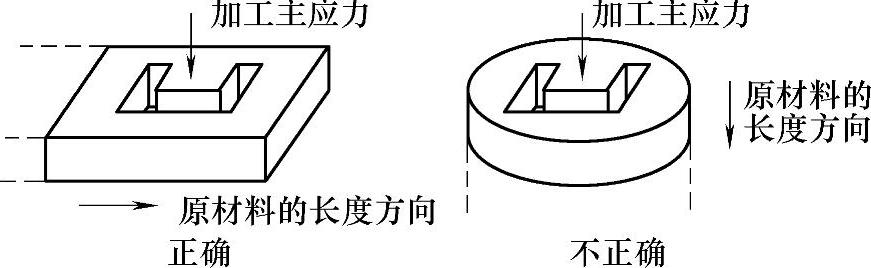

通常钢厂供应的模具材料都是经过冷轧或热轧等塑性加工的。经过轧制的材料,其纤维状组织会沿材料的长度方向延伸,即具有方向性。材料的流线方向不同,其力学性能不同,且材料在轧制方向和垂直方向上的断面收缩率、冲击韧性和伸长率等差异很大。这种差异的存在,主要是由于高硬度的碳化物呈条带状分布所致。冷作模具钢和高速工具钢中都存在各向异性,而且这种差异很明显。因此,在模具取料时就必须严格注意材料的取向。材料的长度方向(纤维状组织的流线方向)应与工作时的主应力方向垂直,只有这样,材料的特性才能得到发挥,特别是冲压模需要较高的韧性,因此要更加注意材料的取向。正确的材料取向方法如图4-33所示。

图4-33 正确的材料取向方法

如果材料的取向不正确,如加工主应力方向与材料的长度方向一致,则模具在使用时容易沿着碳化物流线方向开裂。对此,在材料购入和材料切断时就必须严格加以管理,如对材料做统一规定的标记。同时,严格控制原材料的带状组织等缺陷,也是减少模具热处理开裂的措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。