在模具热处理过程中,尽管采取许多措施加以控制,但其变形仍难以避免。模具变形与许多因素有关,如模具的材料、形状、结构、尺寸大小、锻造与铸造、机械加工、热处理及设备等。对于变形的模具,应认真分析其变形的原因和特点,并结合其硬度、材质、形状等,合理选用校正的方法加以补救,使模具零件恢复原有形状,达到要求的尺寸。

钢件热处理变形的校正,就时间而言,有的在热处理前进行,有的在热处理后进行;就校正时工件所处的温度来说,有热态校正和冷态校正两种;就校正时对钢件所施用的外力情况看,有冲击(动载)的和静压(静载)的两种方式。

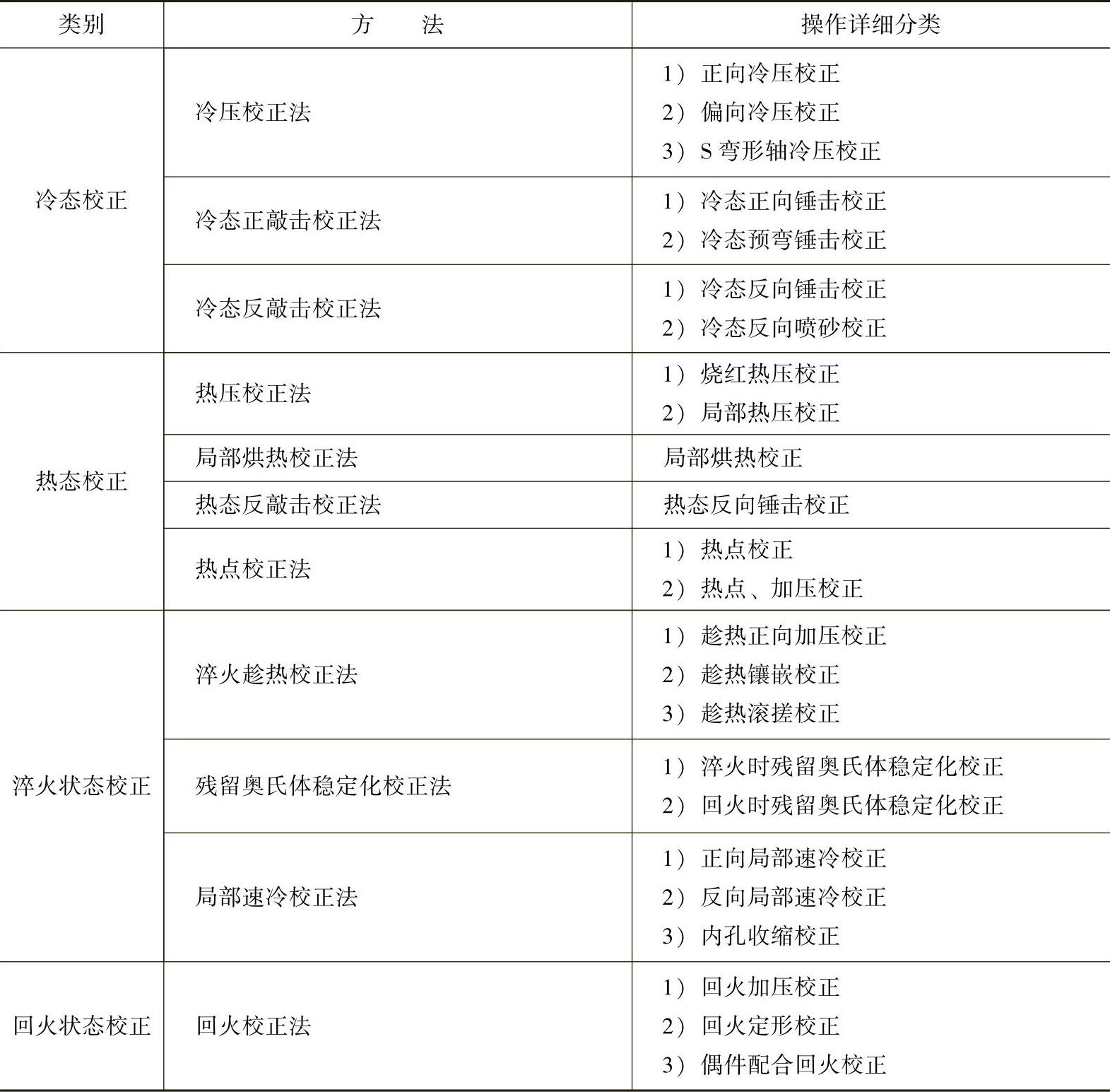

表4-23为各种淬火变形校正方法,供模具校正时参考。

表4-23 各种淬火变形校正方法

1.冷态校正法

(1)冷处理校正法 模具在淬火后其内部组织中存在一定数量的残留奥氏体,当将模具冷却到0℃以下时,残留奥氏体会继续发生相变,使模具产生变形,如果此时对模具施加一定的校正外力则不但可控制淬火冷却造成的变形,还可以减少和防止其在以后使用或加工过程中的变形。

该方法适用于淬火后有较多残留奥氏体的钢种,应在淬火后短时间内进行冷处理,随后在残留奥氏体转变的温度范围内回火。为防止冷处理过程中的开裂,在冷处理前应进行热水煮沸,并在冷处理后迅速放入热水中快速加热。

冷处理温度应在0℃以下,多采用在-70℃以下进行,这样效果较为显著。冷处理多用于模具的胀大处理。

(2)冷压校正法 对于淬火后硬度在35HRC以下的模具,施加的外力超过材料屈服强度即可使其产生塑性变形,且施加压力越大,反变形越大。具体方法是,用检测仪测出变形的最高点,对其进行手动或机械加压,注意应有一定的过量(反变形),以弥补其弹性变形。冷压时两支承点的距离与加压大小应根据变形量的大小来定。校正后的模具应立即进行回火处理。要说明的是,加压时间对变形的影响不大。

(3)冷态敲击反击校正法 该方法是敲击模具局部,使其产生塑性变形。敲击还可使应力得到松弛。具体做法是,在凹陷的最大一侧,用校直锤子由中间向两端敲击,然后再由一端向另一端敲击。

反击敲打部位应为凹陷最大的一侧,敲击面应浅而宽。这种方法适用于硬度在40HRC以上的、高硬度的长杆类小型模具(如冲头等)。

2.热态校正法

(1)Ms点校正法 在淬火冷却过程中,模具的温度下降到Ms点附近时,其组织中存在较多的奥氏体,加上马氏体相变存在超塑性,因此淬火模具在此温度附近具有较好的塑性,易于进行校正。将模具冷却到Ms点附近,可采用硝盐或碱浴作为分级或等温淬火冷却介质,比较容易控制。在盐水中淬火后模具的校正温度在200℃左右,其特征为模具从盐水中提出后盐水立即蒸发并呈一层白色盐霜即可校正。

(2)回火校正法 该方法是利用模具回火过程中的组织转变,使导致变形的内应力得到完全或部分消除,再利用此时回火相变的超塑性条件,在外力作用下,使模具变形得到校正。具体方法是,将模具加热到150~200℃(回火加压温度不能超过模具的回火温度)再采用适合的夹具对其施加外力紧固。常用形式有薄板类压平回火、长剪刃等细长模具类反弯回火、镶嵌回火、夹持回火、装夹回火及合模(偶件配合)回火等。

如果需要对模具反复数次进行回火校正,则需要逐次提高回火温度10~20℃,并每次进行加压处理。

1)偶件配合回火校正法。该方法尤其适用于冲压加工的凸、凹模淬火变形的校正。如果凹模淬火时有使型腔产生收缩倾向,则可以把事先加工好的并经热处理的凸模用压力压入凹模中,一起进行回火。采用该校正方法时应注意以下事项:①无间隙模具(凹模)可以在淬火冷却到200℃左右时,直接将凸模压入凹模后进行回火;②有间隙模具,先用填料(铜皮或钢皮)等衬好后,再将凸模压入凹模进行回火;③凡模具结构中有易产生应力集中的模具不能采用此法,否则用外力将凸模压入凹模时易出现裂纹。

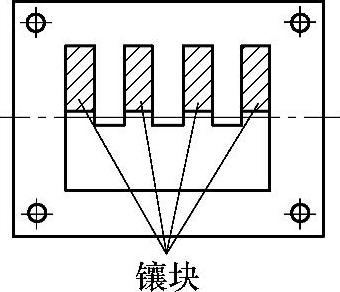

2)镶嵌回火法。该方法是将带有凹槽的模具零件淬火冷却到200℃左右时,把易变形的部位(凹槽)嵌入镶块一起回火。例如,图4-30所示的硅钢片冲模的凹模淬火冷却到200℃左右时,把易变形的部位嵌入镶块(片或柱),再在合适的温度下进行回火,则可以把歪扭变形校正过来。

图4-30 硅钢片冲模的凹模加镶块回火示意图

(3)热点校正法 该方法是利用氧乙炔焰或氧丙烷焰等使热点处(变形部位)温度迅速升高,塑性增大,体积膨胀(由于受到周围未加热部位的挤压限制,该部位承受压应力,故膨胀趋势受到抑制),当热点处冷却时,再使其体积收缩来达到校正变形的目的。采用热点校正法时应注意以下几点:

1)此法校正变形的程度较难控制,需要操作人员具有丰富的现场经验,一般适用于公差范围大、变形严重的模具零件。

2)加热温度不能过高,当受热区出现暗红色(温度为600~650℃)时,即可用水冷却。

3)在对刃口等要求高硬度的工作部位附近进行热点校正时,要采取措施(如采用通水冷却方式)使工作部分的硬度不致降低。

(4)型腔内孔收缩法 即利用淬火热应力作用,使模具型腔或孔距收缩。该方法常用于校正变形、废模翻新和冷加工超差模具的补救。(https://www.daowen.com)

1)无相变加热后热缩处理方法。该方法应用较为广泛。模具在稍低于Ac1点加热透烧后急冷,如45、50钢及T7~T12碳素工具钢加热温度选取700~720℃,低合金工具钢加热温度选取720~740℃,高铬钢、高速工具钢加热温度选取770~790℃。热缩处理效果(收缩程度、均匀性)取决于冷却介质及冷却方式,一般可采用水冷或夹板冷却等。形状复杂的合金钢模具以硝盐或碱浴冷却效果更好,收缩作用显著而且均匀。需要注意的是,淬火状态模具应经退火、正火或高温回火后再进行缩孔处理,缩孔处理后需要进行消除应力回火。另外,反复3~4次缩孔处理后应进行一次正火处理。

对于只要求型腔淬硬的模具,可将铁皮或石棉板包裹在模具的不需淬硬部分后再进行加热淬火。由于型腔冷却后首先收缩,而温度较高、塑性良好的表面产生内缩变形,因此可以达到收缩型腔的目的。

对于一些内孔胀大的凸、凹模,应加热至500~700℃,然后在水中快冷。型腔内孔收缩处理后需再进行去应力回火。

2)型腔和内孔填充覆盖后浸冷收缩方法。该方法是在型腔内孔填充沙子、耐火泥或石棉板,装夹或自由状态加热后再用木板夹持浸冷,从而达到使温度较高的内孔在周围冷缩压力下收缩的目的。例如:ϕ20mmCr2钢制拉丝模内孔的收缩量为0.2mm;Cr12MoV钢滚丝模内孔可收缩0.15~0.30mm;T8A钢凹模用耐火泥堵孔,经加热后用木板夹持水冷处理,型腔长度收缩了0.3mm,宽度缩小了0.26mm。

3)高温加热收缩方法。模具按常规淬火温度加热,再在高于Ms点50~100℃的硝盐中冷却,具有收缩作用显著而且均匀的特点,尤其适用于45、50钢模具(350~400℃硝盐冷却)及T7钢薄壁件(250~300℃硝盐冷却)的预收缩处理,并可反复进行,不易翘曲。T10A钢凹模应用上限加热及短时冷却,型腔与孔距的收缩作用显著而且操作简单,如采用820~830℃加热后空气中预冷(3~4s/mm),再在盐水中冷却到200~300℃后空冷自身回火。

需要注意的是,对于高碳高铬钢等塑性较差的模具材料,如果采用Ac1点温度加热急冷,产生的收缩效果并不明显,而采用高温奥氏体区加热急冷,利用奥氏体较大的热膨胀系数和较好的塑性,则可使之产生较大的热应力收缩变形,如Cr12MoV钢制模具,可将其加热到1020~1080℃,经过保温后先在水中急冷很短时间,使模具产生热应力而收缩,并确保模具的各部位温度仍在Ms点以上后,立即转入500~600℃的氯化盐低温盐浴中等温停留至内外温度一致,以减少随后冷却时的组织应力变形,然后再进行分级淬火冷却,效果较好。

(5)胀孔(或胀大)法 该方法适用于组织应力变形特征明显的低、中碳碳素工具钢及低合金工具钢,是利用淬火冷却时的组织应力使模具变形主导方向产生胀大的方法。低合金工具钢采用上限加热温度并尽可能获得较深的淬硬层淬火后,可获得少量的胀大变形。

(6)冷处理膨胀效应方法 利用残留奥氏体在低温下的马氏体转变膨胀效应,校正Cr12系钢制模具由于过热淬火所带来的体积收缩,具有迅速可靠的特点。轻度收缩的模具经过-20~-30℃冷处理即可复原;发生显著收缩的模具,经-70℃处理后可迅速复原,甚至超过淬火状态,并可以结合回火进行精细调整。

(7)化学腐蚀法 型腔内孔收缩或外形胀大的凸模,可用质量分数为25%的硝酸和质量分数为75%的盐酸配制的王水进行腐蚀。不需腐蚀的部位应涂上硝基漆或石蜡进行保护。

(8)镀铬法 对于胀大的内孔或收缩的外形,可通过镀硬铬方法来修复。

(9)退火返修法 对变形过大无法校正的模具零件,可先退火软化,然后进行校正,再重新淬火。

3.其他校正法

(1)复合校正法 复合校正法参见下例。

实例 9SiCr钢制剪刀片的冷校直。

9SiCr钢制剪刀片(外形尺寸为20mm×60mm×1050mm),技术要求:硬度为57~60HRC,弯曲变形≤0.35mm。

热处理工艺为:先以850~860℃×0.5min加热,再以240~260℃×10~12min硝盐[50%(质量分数)NaNO2+50%(质量分数)KNO3]等温冷却,冷至室温并清洗后进行校直(由于等温淬火减少了热应力和组织应力,弯曲变形量为0.4~0.8mm,故容易进行校直),校直后再在硝盐炉中进行300~320℃×1.5~2h回火(夹具夹紧回火)。回火后刀片变形量≤0.35mm,符合要求。

(2)对淬硬模具采用电火花加工和线切割等方法加以修整,以保证其精度。

1)电火花加工方法。该方法不但可以加工、修整淬火后变形的模具,而且可以在全部淬硬的模块上加工出模具型腔(经电火花加工后,模具仍具有表面强化的作用)。要注意的是,为了减小电火花加工的工作量,模具在淬火时应尽可能减小其变形量。

2)线切割法。这是用来加工淬硬工模具的一种方法。线切割常用来加工型腔形状复杂、精度要求高的上冲头和下冲模等。

(3)采用新型超硬硬质合金刀具加工技术YH1、YH2及726等型号硬质合金刀具,对淬硬的模具进行半精车或精车、铣削都有较好的效果。这种刀具特别适宜用来修整电火花、线切割等难以进行加工的模具。

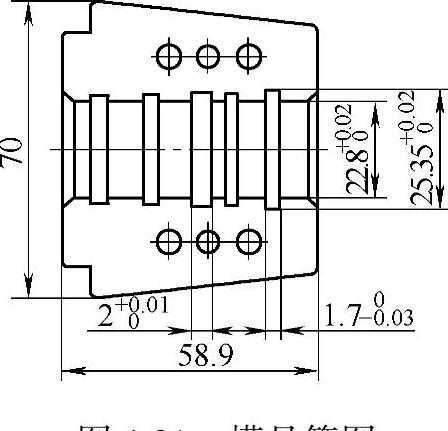

实例 模具如图4-31所示,材料为T10A钢,要求硬度为50~55HRC,表面粗糙度Ra为0.1μm。由于型面处有25.350+0.02mm、1.70-0.03mm和20+0.01mm环形槽,如果先精车后淬硬,则淬火后模具变形易超出公差;如果预留余量,淬火后再磨削加工,则又因槽的宽度太窄无法解决砂轮修整问题。对此,可采用新型超硬硬质合金加工技术,如先用线切割法将超硬硬质合金刀坯制成成形刀具,然后对其进行修磨,再用修磨后的刀具对淬硬模具进行加工。切削工艺参数为:车床转速为250r/min,进给量为0.04mm,切削深度为0.05mm。

图4-31 模具简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。