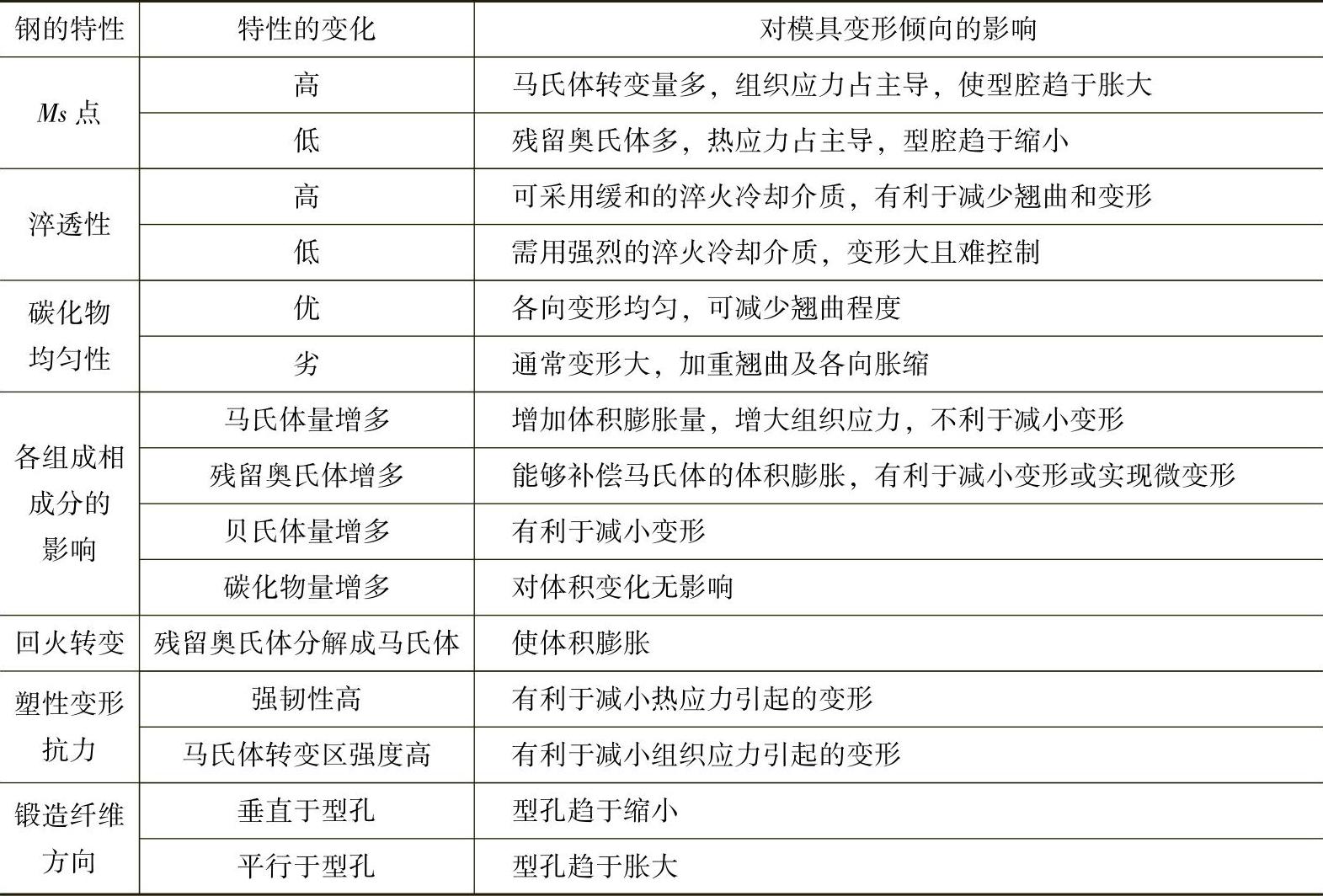

模具热处理过程中产生的尺寸变化和形状变形主要由热应力和组织应力引起,这两种应力受多种因素的影响,如钢的碳含量、模具的尺寸形状、钢的基本特性及热处理工艺等。表4-10和表4-11分别为模具钢基本特性对热处理变形倾向的影响和工艺因素。对冷作模具型腔变形倾向的影响。

表4-10 模具钢基本特性对热处理变形倾向的影响

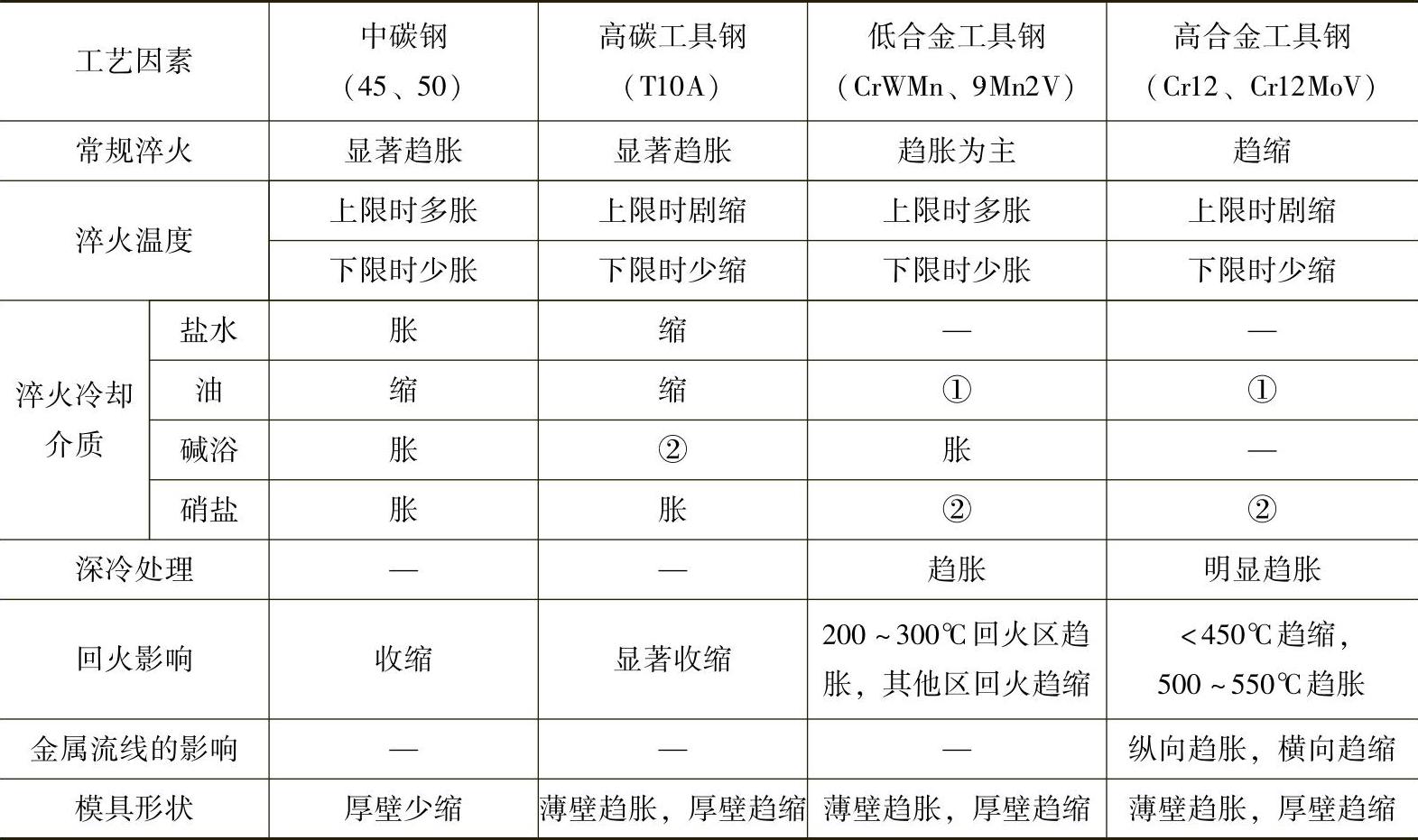

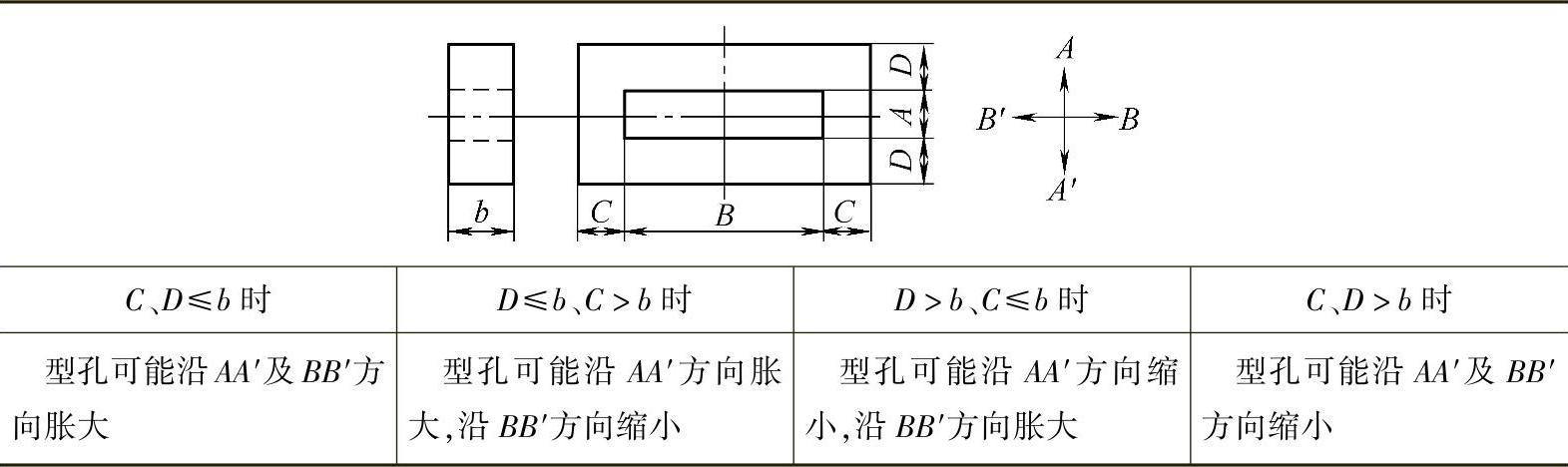

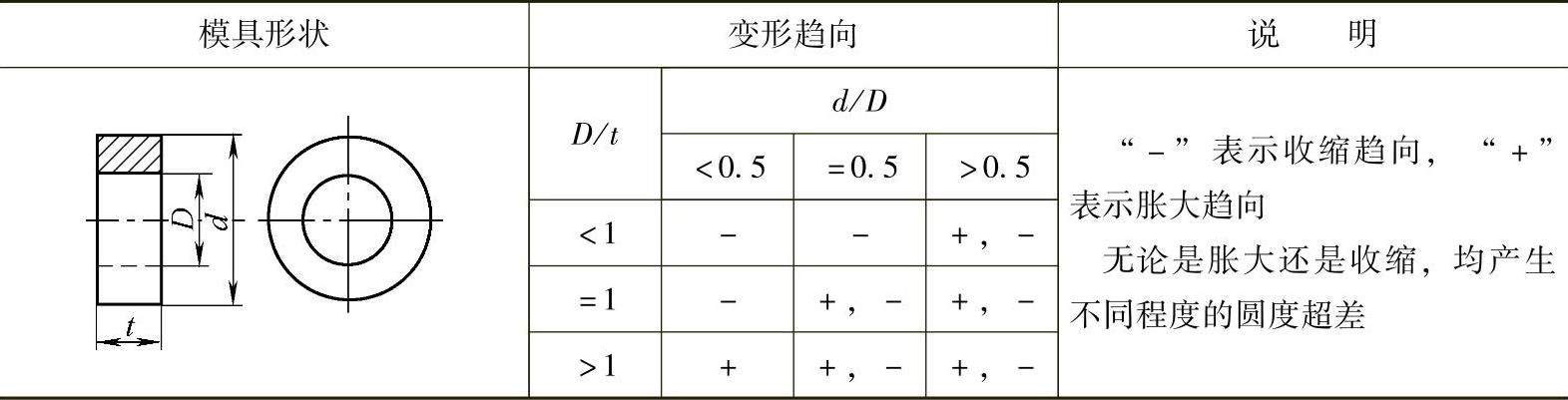

表4-11 工艺因素对冷作模具型腔变形倾向的影响

①合金工具钢用热油作淬火冷却介质时,会增大模具型孔胀大的趋向;用冷油作淬火冷却介质时,则型孔呈收缩的趋向。

②碳素工具钢、合金工具钢淬入碱浴或硝盐时,碱浴或硝盐中水分多、碱浴或硝盐的使用温度低、在碱浴或硝盐中停留时间短,都易使型孔趋向于胀大。

在热处理过程中,造成模具零件变形的因素是很多的。例如,模具的毛坯如果锻造,就会有锻造应力产生;模具锻坯在退火时,如果操作不当(如装炉量过多,炉温不均匀),就会使锻造应力得不到完全的消除;热处理之前的切削加工,也会使模具产生加工应力;模具在热处理时,在加热及冷却过程中所产生的热应力和组织应力等,都是造成热处理变形的因素。模具的尺寸变化是由材料组织变化所造成的,引起模具变形和尺寸变化的因素很多,如模具钢基本特性(如Ms点、淬透性、碳化物均匀性等)及工艺因素(模具形状、淬火温度、淬火冷却介质、钢的纤维方向等)等。影响模具变形的因素主要有以下几点:

(1)钢的淬透性对模具变形的影响 碳素工具钢淬透性低,淬火变形大;合金工具钢淬透性高,淬火变形小。

(2)钢的碳含量对模具变形的影响 钢中的碳含量无论对淬火时的翘曲变形还是体积变形的影响均很大。钢件热处理时所形成的各种组织和钢的塑性变形抗力虽然与热处理操作过程有关,但最主要的是取决于钢的化学成分。对于一般钢材来说,碳含量起着较重要的作用。一般来说,碳素工具钢碳含量高的比碳含量低的变形倾向大,如T12A钢比T10A钢变形倾向大。

(3)钢中合金元素对模具变形的影响 合金元素的影响是通过对钢的淬透性、临界淬火速度和Ms点的影响来起作用的。例如,Mn、Cr、Ni、Si、B等元素含量增加,可使临界淬火速度降低,淬透性增加,变形趋向于膨胀;Ms点低时,变形趋向于缩小。合金元素对Ms点的影响最为突出。凡能够降低Ms点并增加淬火后残留奥氏体数量的合金元素,均能够减小组织应力所引起的变形。相反,由于碳素钢的Ms点高于合金钢的Ms点,碳素钢淬火冷却时在较高的温度下就开始马氏体转变,又因为在较高的温度下钢具有较好的塑性而易于变形,故带有内孔(或型腔)的碳素钢模具,其内孔(或型腔)的胀大趋势大。

(4)截面尺寸对模具变形的影响 模具零件截面尺寸对热处理变形的影响很大,特别是高碳工具钢和碳素结构钢在淬透性较差的情况下影响尤为突出。

(5)冷却速度对模具变形的影响 冷却条件是淬火工艺的重要组成部分。淬火冷却介质的性能与热处理变形关系极大,即冷却性能越强,变形量越大,如盐水淬火变形量比清水大,水冷比油冷变形大,冷油淬火比热油淬火变形大。

淬火冷却速度越快,则模具内外(或厚薄不同处)温差越大,由此产生的应力也就越大,因此快速冷却必然导致变形增大。另外,快速冷却易产生冷却不均现象,冷却不均是淬火模具发生翘曲变形的一个主要原因。

(6)淬火温度对模具变形的影响 淬火温度是淬火过程中的重要工艺参数。通常情况下,提高淬火加热温度,其变形量加大。淬火加热温度高,钢件的塑性及热应力相应增大,淬火后的变形及开裂的倾向也相应增大。因此,对于结构复杂而又容易变形的模具,淬火温度宜选用下限。

(7)回火对模具变形的影响 通常情况下,模具在淬火后会产生胀大变形,而在回火后又有缩小变形的倾向,这主要是由于回火使马氏体转变成托氏体、索氏体,比体积减小,从而导致体积减小,缩小了变形。对于多数常用的碳素钢、低合金钢来说,回火后的变形量总的趋势是缩小,但其缩小量比淬火时胀大量要小得多,一般还不到胀大量的15%,因此不可能恢复到原来的尺寸。模具尺寸大的、淬火后胀大变形多的,回火后的缩小量也比较多些。另外,回火温度高的,比回火温度低的缩小量要多一些。

(8)残余应力对模具变形的影响 模具在机械加工时,由于被加工部位附近的金属受到挤压,会产生较大的机械加工应力。如果不对其进行去应力退火,则在后续热处理的加热过程中应力将得到释放,并伴随有变形的产生。残余应力的诱发将使模具淬火后的变形量增加。

(9)钢的原始组织对模具变形的影响 模具淬火前的原始组织状况(如球化组织是否均匀一致,是否有偏析和网状组织存在)对淬火后的变形,特别是对细长模具的弯曲变形影响很大。高碳合金工具钢(如9Mn2V、CrWMn及GCr15钢等)淬火前的球化组织等级,对淬火后的热校直工艺影响很大,这些钢如果预先进行球化退火处理,达到2.5~5级球化组织,则在淬火后冷却到200~260℃时,很容易进行热校直,且稳定性较好。

模具毛坯在淬火前如果经过调质处理,则淬火后变形的最突出特点就是变形的规律性强,而且绝对变形量会有所减小。其原因主要是毛坯经过淬火和高温回火后,其组织的不均匀性已经在奥氏体化的过程中基本得到改善,并且使得因锻造过热而造成的粗大晶粒得到细化。因此,模具毛坯淬火前进行调质处理对控制变形是有利的。

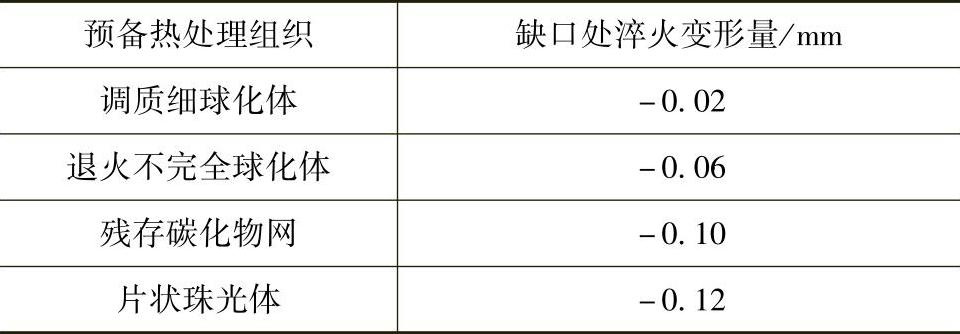

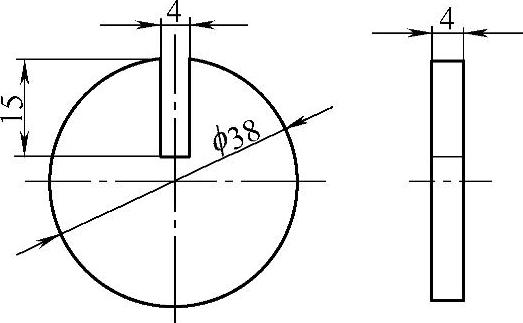

预备热处理后的组织对淬火变形趋势也有很大的影响。表4-12列出了不同组织的T10A试样的淬火变形倾向。表4-12中所用试样如图4-5所示。

表4-12 不同组织的T10A试样的淬火变形倾向

图4-5 表4-12中所用试样

(10)钢的纤维方向对模具变形的影响 模具钢的纤维流线方向对变形有显著影响,平行于纤维流线方向的变形要大于垂直方向的变形。例如,空淬微变形钢Cr12MoV,淬火变形小,但当毛坯中的纤维流线分布不当时,则呈现强烈的方向性变形。

炼钢时,锻轧和压延工序会造成钢的纤维存在方向性。淬火对工件尺寸变化影响较大。例如,65mm(压延方向)×60mm(垂直方向)×18mm(厚度)的Cr12MoV钢试样,在试样的压延方向尺寸变化量较小,而在垂直于压延方向上,随着奥氏体化温度的升高,尺寸变化呈急速收缩现象,而且淬火和回火的尺寸变化倾向相同。为此,在设计制造模具时,不仅要考虑热处理条件,而且还要充分考虑到材料的方向性。(https://www.daowen.com)

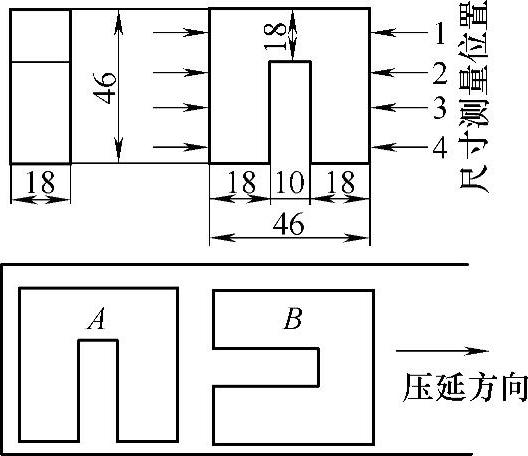

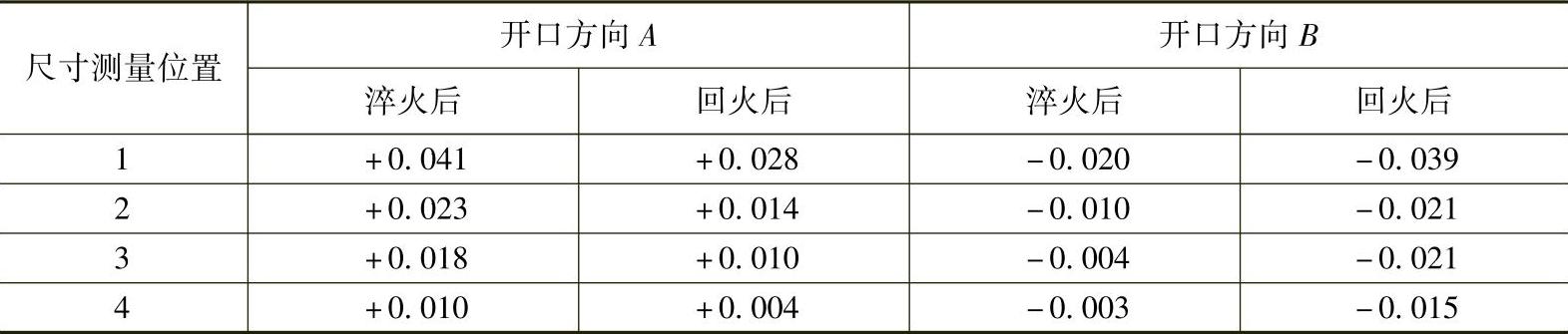

形状和开口方向对其尺寸的影响:图4-6所示为Cr12钢试样形状和开口方向对尺寸变化的影响。图4-6中A表示切口方向垂直压延方向,B表示切口方向平行于压延方向。Cr12钢试样淬火回火后尺寸变化的测量结果见表4-13。由表4-13可知,尺寸变化在平行压延方向呈膨胀趋势,在垂直压延方向呈收缩趋势。

图4-6 Cr12钢试样形状和开口方向对尺寸变化的影响

在此必须注意开口的尺寸变化情况。就开口方向A而言,测量位置为1→4时,淬火回火的尺寸变化由大到小,最后尺寸变化量的收缩值差为-0.024mm。相反,开口方向为B,测量位置为1→4时,淬火回火的尺寸变化由小到大,最终尺寸变化量差为+0.024mm。因此,在设计有开口形状的模具时,必须考虑钢的纤维方向。

表4-13 Cr12钢试样淬火回火后尺寸变化的测量结果(单位:mm)

注:热处理条件:1000℃×30min淬火加热,油冷;200℃×60min回火,空冷。

(11)加热速度和冷却速度对变形的影响 加热或冷却速度快,会造成模具的表里及厚薄处的温差增大,膨胀和收缩的时间差也大,由此产生的热应力和组织应力就极不均衡,因而产生大的变形。

钢的导热性越差,模具的形状越复杂,加热速度越快,则模具加热时变形也就越大。例如,真空炉加热只能靠辐射来进行热传导,加热速度较慢,因此用真空炉淬火的模具变形比用升温快的电阻炉要小。

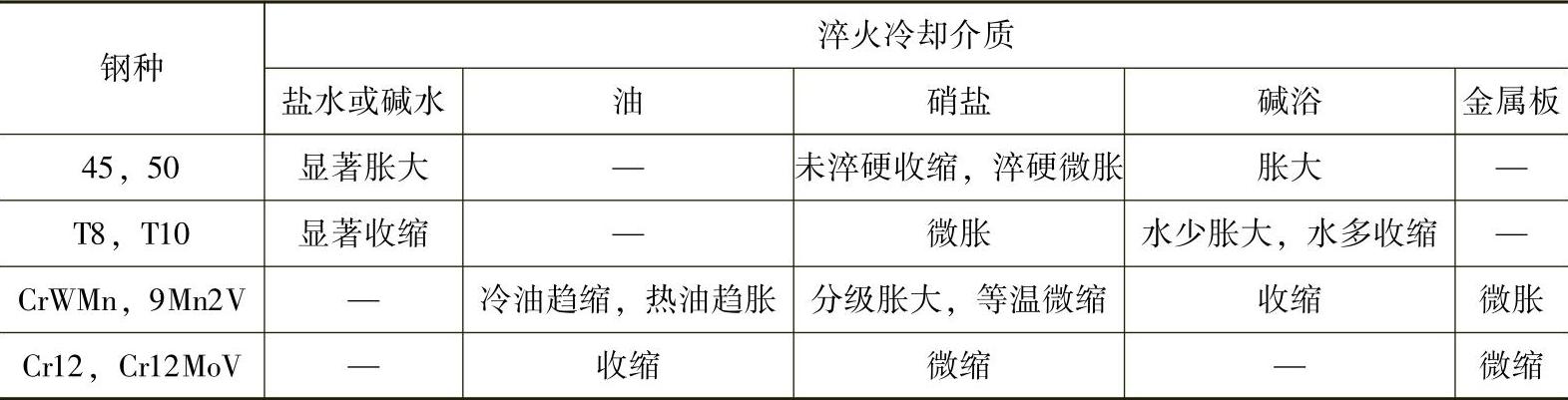

(12)淬火冷却介质的影响 表4-14所列是淬火冷却介质对不同钢种的淬火变形趋势的影响。要说明的是,表4-14中的胀缩趋势是对形状较匀称的凹模型腔而言,如果是薄壁或大型腔模具的内腔,则冷油淬火反而趋于胀大。

(13)淬火操作对模具变形的影响 淬火操作(如模具在炉中的放置和支撑方式、淬火冷却时入液的方向和夹持方法等)对模具淬火变形影响较大,主要反映在翘曲变形方面。

表4-14 淬火冷却介质对不同钢种的淬火变形趋势的影响

模具返修重复淬火时,变形量将随着淬火次数的增加而增加。另外,装炉时的吊挂方式和吊挂工具,对模具(特别是内径、外径都较大的薄壁环类模具零件)的变形也有很大影响。

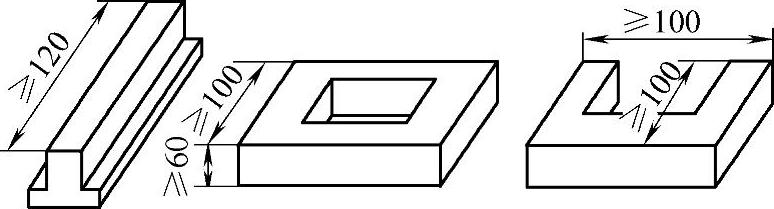

(14)模具形状对变形的影响 模具的壁厚均匀性、形状的对称性和结构刚性等对模具热处理变形有着显著的影响。就普通热处理来说,模具热处理后出现的变形主要是受其形状、大小、所用材料及热处理方法的影响,而其根本原因是模具由于存在厚薄不均或型孔等情况在淬火时产生的内应力不均衡。例如,图4-7所示的模具形状和大小就容易产生比较大的热处理变形,而形状比较简单的模具(如方形模具)变形就小。就模具的大小而言,一般认为边长小于200mm时,变形与壁厚无关,平面变形可以控制在0.03mm以下。当变形量超过某一数值时,必须予以校正,或预先留有足够的磨削加工余量。

模具形状千变万化,要完整归纳出热处理变形的确切规律十分困难,只能在实践中不断地摸索、分析和总结。一般凹模或模套的变形趋向见表4-15,圆孔形凹模或模套形状的变形趋向见表4-16,其他形状模具的变形趋向见表4-17。值得注意的是,当模具截面对称,厚薄相差不大时,变形比较规则;当模具截面不对称,厚薄相差较大时,由于淬火冷却不均匀,往往造成不规则的变形(如扭曲等)。

图4-7 容易产生热处理变形的模具形状和大小

表4-15 一般凹模或模套的变形趋向

表4-16 圆孔形凹模或模套的变形趋向

表4-17 其他形状模具的变形趋向

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。