除了硬度、耐磨性和韧性等性能,模具的尺寸精度也是非常重要的。如果模具经机械加工后精度很高,但淬火或回火后发生了严重的变形或尺寸变化,必然会增加后期精加工的工作量,甚至造成工件因尺寸超差而报废,导致生产成本的提高。引起模具变形的主要原因有以下几种:模具的形状、模具钢种及原材料质量、热处理条件、机械加工的残余应力、淬火工艺等。

工件的热处理变形是热处理常见的主要缺陷之一。目前,随着对产品精度要求的提高,对模具的热处理变形要求也越来越严格。减少模具热处理的变形和尺寸变化,不仅可以避免废品的产生,而且还可以减少或者省去热处理后的精加工。这也是降低成本、缩短模具生产周期的主要途径。

由于模具在热处理过程中需要加热和冷却,除了因热胀冷缩导致材料变形外,组织转变引起的体积变化也会导致模具变形,因此模具在热处理过程中的变形是不可避免的。对于模具热处理过程产生的变形,如果掌握了其变形规律,就可采取相应措施来减小其变形程度,或者是预先留出变形量,使得最终尺寸精度不受影响。

(1)热处理变形的类型 工件在热处理过程中发生的体积和形状的变化(包括扭曲),统称为热处理变形。模具常见的变形形式有畸变、翘曲及尺寸胀缩。

畸变是指工件的轮廓线发生弯曲,或平面位置发生了变化;翘曲是指工件的轴向发生弯曲、扭曲,或各部分相对位置发生了变化;尺寸胀缩是指模具型腔及孔间距的尺寸发生了变化。

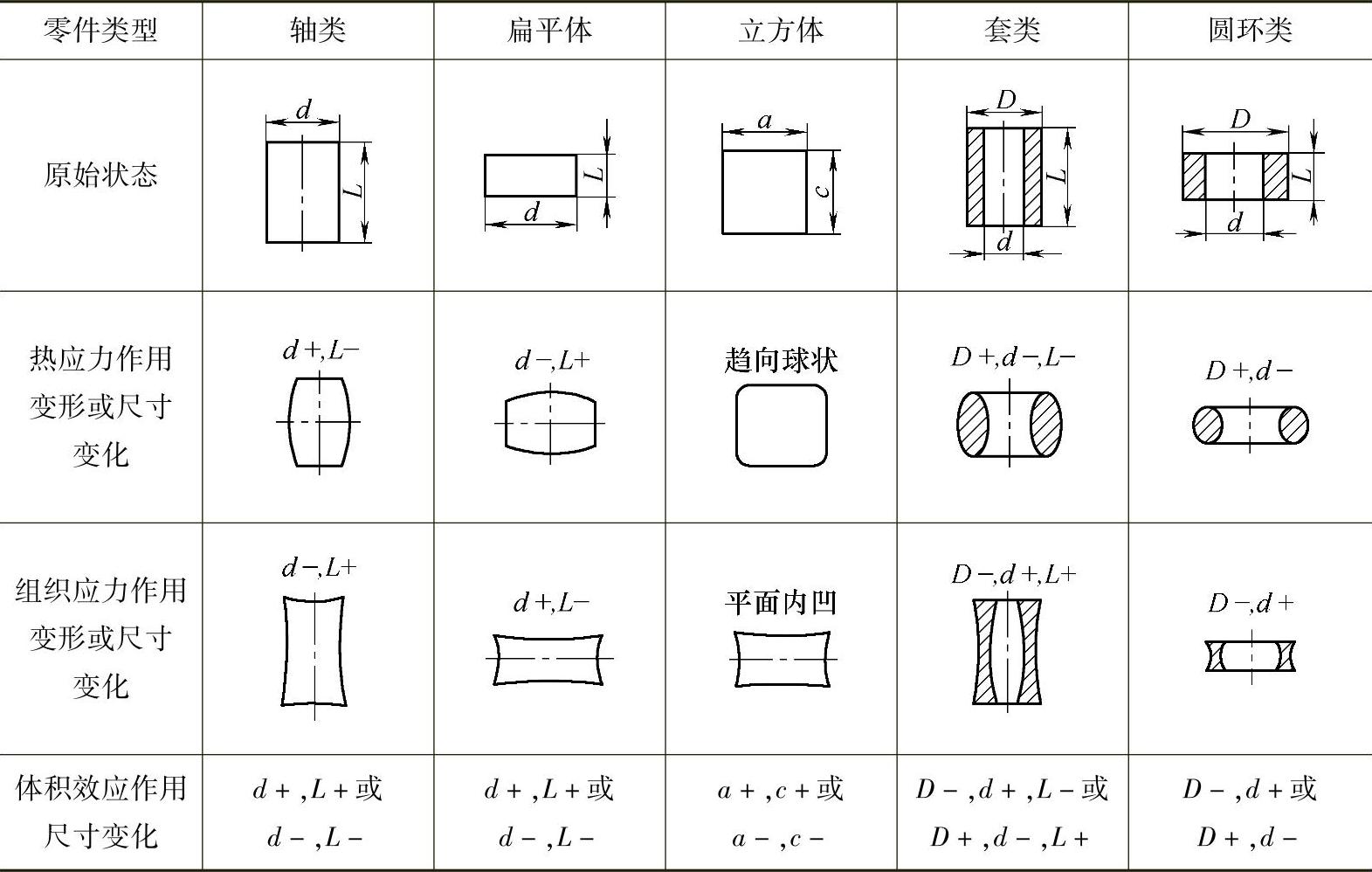

(2)模具变形趋向 由热应力、组织应力和体积效应引起的典型钢件变形趋向见表4-9。模具壁厚均匀性、形状对称性、结构刚性等对淬火变形有显著的影响。

1)热应力造成的变形趋向是使工件的体积在最大尺寸方向收缩,最小尺寸方向胀大,内孔一般缩小。或者说,热应力犹如在一个真空容器中施加的内压力,其造成的变形趋向是使工件表面趋于球形或鼓形。

2)组织应力造成的变形趋向是使工件在最大尺寸方向伸长、最小尺寸方向收缩,内孔一般胀大。或者说,组织应力犹如在一个真空容器中施加的外压力,其造成的变形趋向是使工件表面趋于凹形,尖角变突出。(www.daowen.com)

3)体积效应造成的变形趋向是使工件的体积在各方向作均匀地膨胀或缩小。对于圆(方)孔体工件(尤其是壁厚度比较薄的)来说,变形趋向是当工件体积增大(或缩小)时,高度、外径(外廓)和内径(内腔)的尺寸都均匀同时增大(或缩小)。

表4-9 由热应力、组织应力和体积效应引起的变形趋向

注:1.当圆(方)孔体的内径d很小时,则变形规律如轴类或正方体类;当扁圆(方)孔体的内径d很小时,则其变形规律如扁平体。

2.“-”表示收缩趋势,“+”表示胀大趋势。

(3)变形原因 热处理过程中,体积变化是由金属的热胀冷缩以及相变时比体积变化引起的;形状变化主要是由于应力超过了材料的弹性极限(高温下材料的弹性极限较低),产生塑性变形引起的。

在模具实际热处理过程中,引起其变形的因素主要有变形应力、碳化物偏析、脱碳、淬火温度、模具形状、清洗过早、回火不及时和返修处理不良等。模具变形不但影响制件精度,还影响模具的使用寿命,对此应采取相应措施加以预防。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。