【摘要】:模具如果在热处理过程中出现网状碳化物,将降低材料的塑性,并使其脆性增大,在模具工作时易产生脆性断裂,严重降低模具的使用寿命。在大截面碳素工具钢制模具锻造时,如果停锻温度较高,在中心冷却最缓慢的地区,最容易形成网状二次碳化物。此外,球化退火时加热温度失控,也可能形成二次碳化物网。

模具如果在热处理过程中出现网状碳化物,将降低材料的塑性,并使其脆性增大,在模具工作时易产生脆性断裂,严重降低模具的使用寿命。

1.产生原因

过共析碳素工具钢和合金工具钢热处理淬火加热温度过高或退火温度超过Accm(过共析钢所有渗碳体完全溶入奥氏体的温度)且冷却速度过慢时,就会沿奥氏体晶界析出网状碳化物。

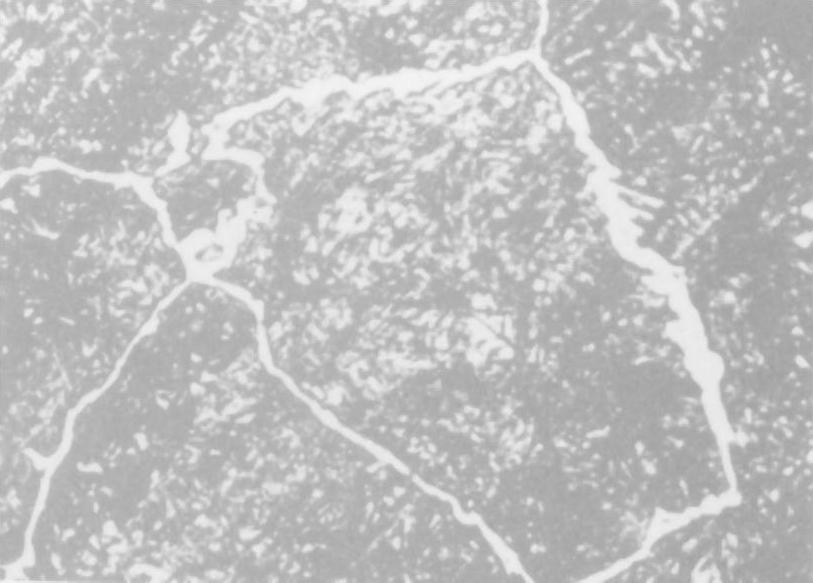

在大截面碳素工具钢制模具锻造时,如果停锻温度较高,在中心冷却最缓慢的地区,最容易形成网状二次碳化物。此类模具毛坯如果不经正火就直接进行球化退火,则粗大的碳化物网便不能被球化,仍被保留下来,并一直遗留到最终热处理后的组织中。图4-3所示是T10钢模具最终热处理后遗留的碳化物网(图中金相组织为淬火回火组织,二次碳化物4级,魏氏组织1级)。此外,球化退火时加热温度失控,也可能形成二次碳化物网。由于碳化物网比较粗大,晶粒内部碳含量偏低,淬火加热后晶粒内基本没有剩余碳化物,故淬火马氏体长得很长,内应力特别大,从而使模具脆性增大,易于脆裂。

2.对策

1)在对碳素工具钢材料退火时,应按GB/T 1298—2008《碳素工具钢》检验网状碳化物。(www.daowen.com)

2)严格执行模具钢淬火加热工艺规范,防止淬火加热温度过高。

3)正确制订退火工艺,防止退火加热温度过高及冷却速度过慢,同时应注意合理装炉,防止加热温度不均匀。

图4-3 T10钢中的网状碳化物(×500)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关模具热处理及其常见缺陷与对策的文章