热作模具热处理质量检验内容主要包括外观检查、硬度检测、变形检测及金相检验等。有些热作模具钢还要作表面强化处理(如氮碳共渗、渗硼、TiN涂层等),则应按相关技术标准进行检验(如渗层深度)。

(1)外观检查 一般情况下,模具上任何部位不得有目视可见的裂纹,关键部位应用5~10倍的放大镜仔细观察。此外,模具表面不得有明显的磕碰伤痕。

(2)硬度检测 首先将待检测部位抛光或磨光,一般用布氏或洛氏硬度计检测3~4点,或根据具体情况,选用维氏、肖氏、里氏硬度计来检测。模面硬度的检验部位应选在型腔附近的平面上,不允许在型腔内检验。在实际检测过程中,如果硬度值超高,应多检测几点,再根据检测数值,作出是否要提高回火温度的决定;若硬度偏低,则应在原位置打磨后继续检测,如果硬度还不能满足要求,则需对牌号作火花鉴别,以找出硬度偏低的原因。

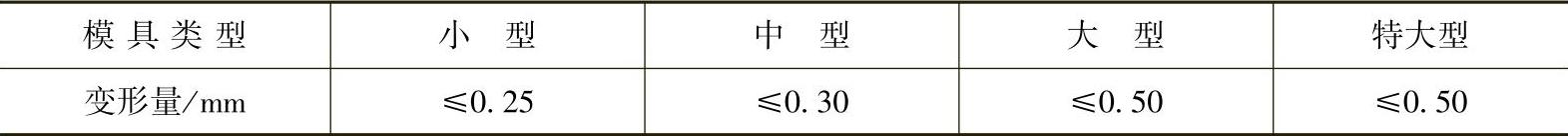

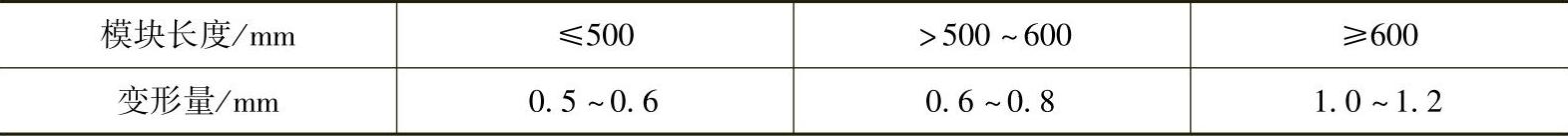

(3)变形检测 模面变形是指模面翘曲,通常采用刀口尺或平尺观测模面的平面度,并用塞尺进行测量。一般规定变形量应小于预留磨量的1/3。压铸模的平面允许变形量≤0.15mm。锤锻模及压力机模模面允许变形量分别见表3-37和表3-38。

表3-37 锤锻模模面允许变形量

表3-38 压力机模模面允许变形量

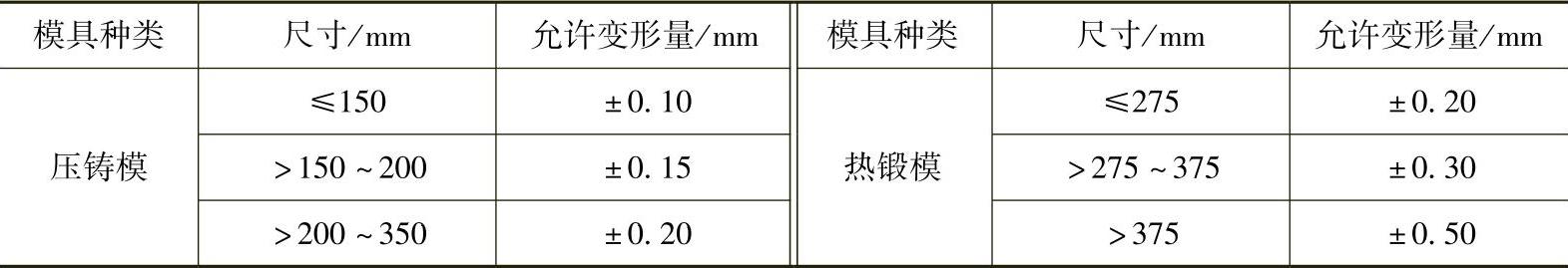

压铸模及热锻模允许的变形范围见表3-39。

表3-39 压铸模及热锻模允许的变形范围

(www.daowen.com)

(www.daowen.com)

(4)金相检验 热作模具钢金相检验内容主要包括:①高韧性热锻模具钢:原材料带状组织、碳化物偏析带、热处理组织(马氏体针)、碳化物网和球化质量;②强韧兼备的热作模具钢和高热强性钢:共晶碳化物不均匀性、球化质量、碳化物偏析带和碳化物网。

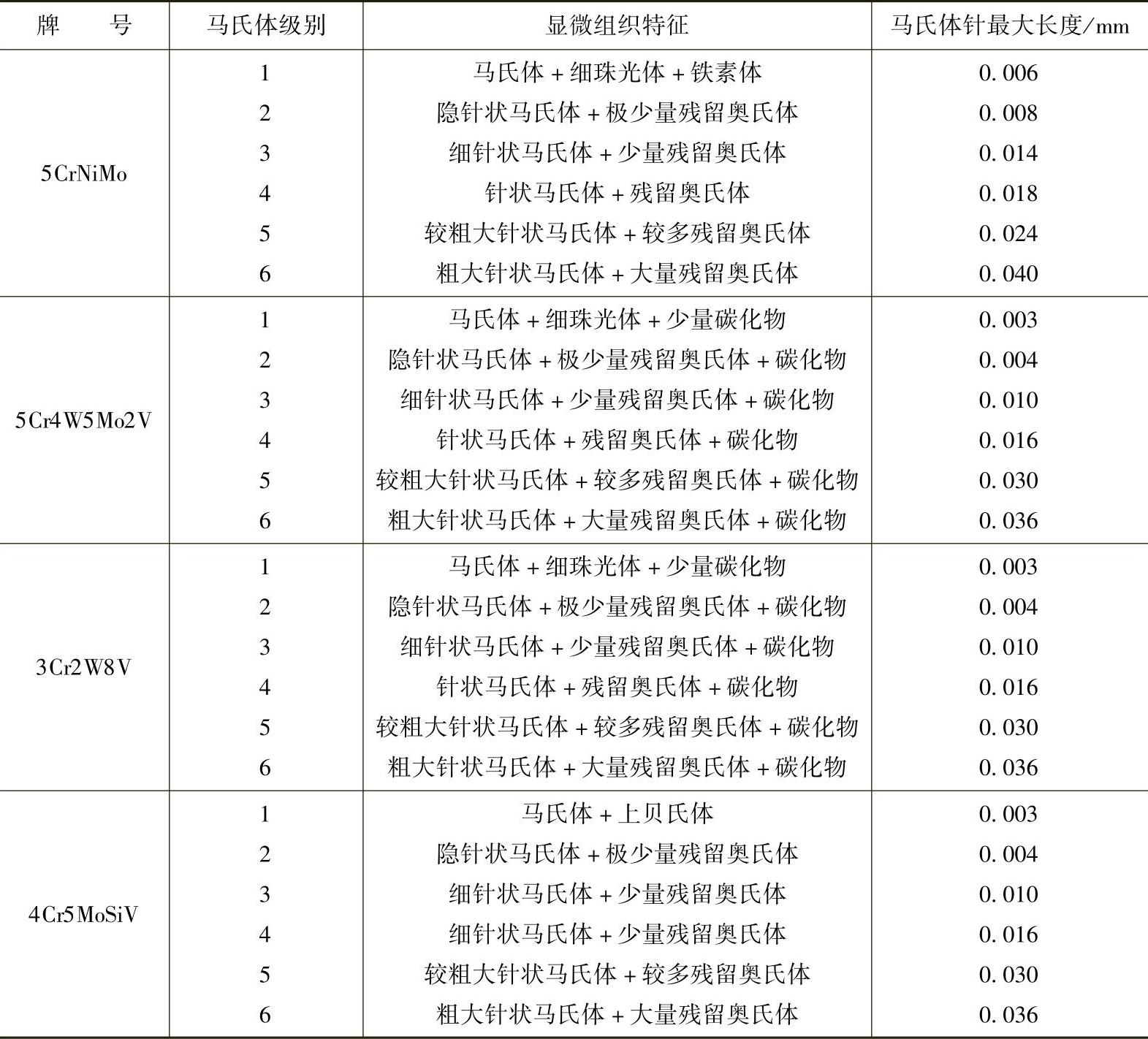

1)热作模具一般均用中碳合金工具钢制造。其热处理后的金相组织应为细针马氏体+少量残留奥氏体+少量过剩粒状碳化物。少量残留奥氏体用金相法很难精确鉴别和定量测定;剩余碳化物由于数量较少且颗粒细小,对模具的影响不像高碳合金钢中大块碳化物那么大。因此,显微组织级别的确定以马氏体形貌和马氏体针长度来区分,并从粗到细分为6级。其中,以3级、4级为最佳,2级、5级次之,6级(过热)和1级(欠热)一般不用。

2)显微晶粒度主要按GB/T 6394—2002《金属平均晶粒度测定方法》中的金相比较法评定,即通过显微镜投影图片或代表性视场的显微照片与标准评级图片(放大100倍)直接比较,得出晶粒度的级别。

3)热作模具钢显微组织评级执行JB/T 8420—2008《热作模具钢显微组织评级》标准。显微组织均在放大500倍的显微镜下进行评定。马氏体均以金相比较法评定,检查不得少于3个视场,取其马氏体针最长的视场对照相应钢种的评级图进行评定。通常热作模具的马氏体级别以2~4级为宜,晶粒度级别以7~10级为宜。表3-40为热作模具钢显微组织特征及马氏体针最大长度。

表3-40 热作模具钢显微组织特征及马氏体针最大长度(JB/T 8420—2008)

4)对有些还要作表面强化处理(如氮碳共渗、渗硼、TiN涂层等)的热作模具钢,则应按照相关技术标准验收,重点检测渗层深度、表面硬度及金相组织三大项。

(5)原材料的成分检验 合金工具钢执行GB/T 1299—2000标准,其化学成分试验方法执行GB/T 222、GB/T 223等标准。

(6)力学性能检测 对于特殊重要模具零件,还要增加随炉试样力学性能检验。室温拉伸和高温拉伸试验分别按照GB/T 228.1—2010和GB/T 4338—2006等标准进行,室温冲击和高温冲击试验按照GB/T 229—2007等标准进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。