模具热处理质量检验应按照国家标准、行业标准或企业内控标准规定的程序,对工艺文件或技术标准中规定的项目进行严格的检查,并在生产中监督工艺纪律的执行情况,以防止和减少废品与返修品的产生。质量检验是模具热处理中非常重要的环节,也是信息化、数字化管理的基础。

对批量生产的模具,必须在首件或首批检验合格的前提下才可继续生产。检验的项目和检验的方法及合格标准,应按图样、工艺卡片、技术要求及标准的规定执行。对于没有明确规定的,可按照相应的国家标准或用户要求进行检测。

热处理质量检验主要分为两大类:一类是产品的最终质量检验;另一类是各工序间的质量检验,目的是控制各工艺的质量,如淬火后硬度等性能检验。

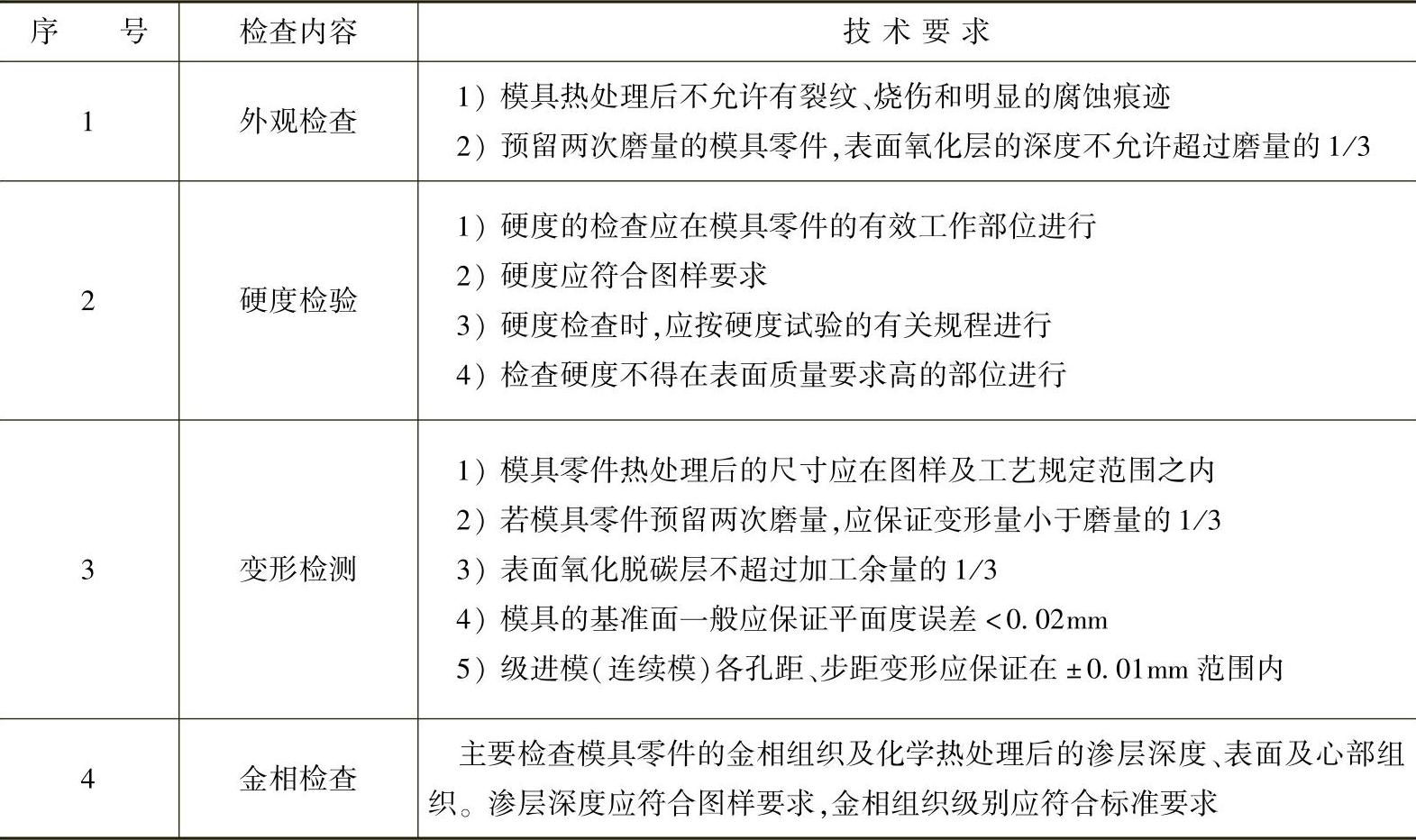

(1)模具热处理质量检查内容和要求 模具热处理质量检查一般包括外观检查、硬度检查、变形检查和金相检查四项内容,其技术要求见表3-35。

表3-35 模具热处理质量检查内容和要求

(2)模具化学热处理检验内容 模具化学热处理检验内容包括尺寸、外观、渗层深度、硬度和金相组织等。例如,渗氮模具零件的检查,渗氮层深应按工艺规定检查,其深度按从表面到过渡层的1/2计算;渗氮后表面硬度,3Cr2W8V钢制模具要求650~750HV,Cr12MoV钢制模具要求850HV以上;渗氮层的脆性小于2级。

(3)模具热处理变形检测 可用游标卡尺、百分表、塞尺、显微镜等测量仪器进行热处理前后的变形情况检测。薄板类模具零件可用塞尺在检验平台上检测其变形和翘曲量;轴类模具零件可用顶尖或V形铁支撑,用百分表进行变形检测;孔类模具零件的圆度检测可用游标卡尺、内径百分表及塞规等;特殊模具零件可用专用检验工具或仪器来检测。以上各项变形检测应按图样要求来进行。

主要模具零件工作部分变形检测标准:留有磨量的模具,应以磨削后尺寸不超出规定为准;未留磨量的模具,变形不应超出规定要求。

(4)模具硬度的检验 硬度是模具热处理质量的一项重要指标。在热处理现场,硬度往往是判断淬火质量的唯一依据。不仅如此,它对修改工艺参数和改善热处理质量还起着指导作用。

水淬和油淬钢种的淬火操作难度较大,容易出现硬度不均匀或硬度不足的缺陷。空冷钢虽然硬度均匀,但如果操作不当,也会使模具表面脱碳或残留奥氏体量过多造成硬度不足。因此,需要经常测量硬度,以保证每批(件)产品的硬度合格。但是,在热处理现场也经常会出现因测量失误而作出错误判断,以致造成批量废品。防止硬度测量失误,重要的是保证测量仪器的准确性和采用正确的测量方法。为此,应正确地选用硬度计,并选择合适的硬度试验方法。模具测量硬度常用的有布氏硬度、洛氏硬度、维氏硬度及用锉刀测量硬度等试验方法。

1)布氏硬度试验法。该方法是对一定直径(D)的硬质合金球施加试验力(F),使之压入试样表面,经保持规定的时间后,卸除试验力,通过测量试样表面压痕的直径,计算出布氏硬度值。布氏硬度值就是试验力除以压痕表面积所得的商。

布氏硬度法容易得到正确的硬度值,但模具淬火后硬度高,硬质合金球压入试样时要产生变形,测量误差大,且压头寿命低,因此不能采用布氏硬度计测量淬火硬度,它只适用于测定模具的退火硬度、正火硬度及调质硬度。

2)洛氏硬度试验法。该方法是给压头(金刚石圆锥或硬质合金球)先加初试验力,然后加主试验力,使之压向待测试样表面,经保持规定时间后,卸除主试验力,再通过测量在初试验力下的残余压痕深度计算出硬度值(实际上可由洛氏硬度计的刻度盘或显示屏直接显示)。(https://www.daowen.com)

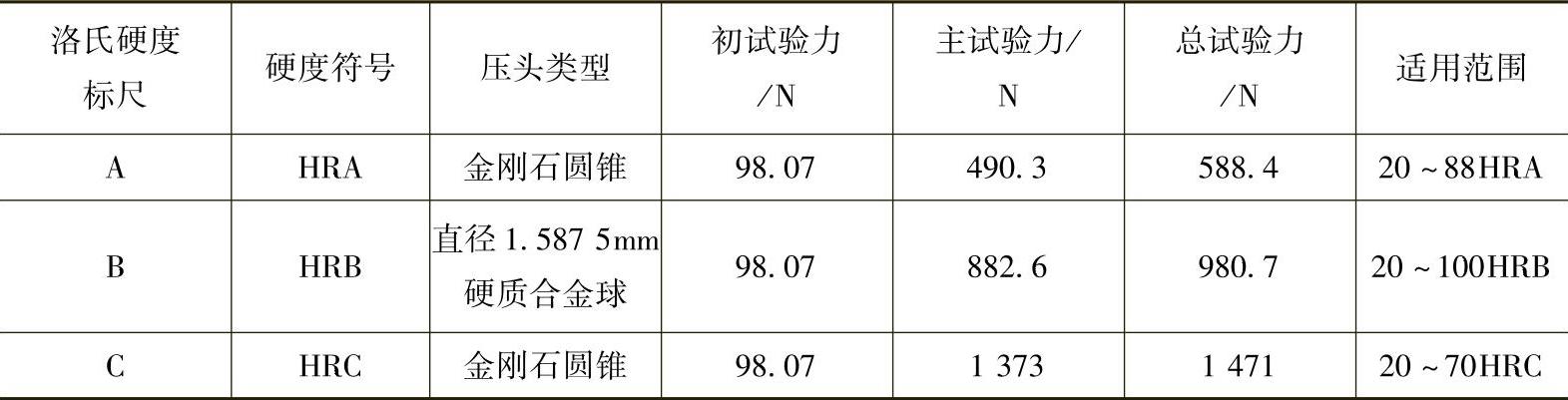

洛氏硬度法是最常用的一种硬度测量方法,具有简便、快速的特点。常用洛氏硬度标尺及硬度符号分别为A、B、C和HRA、HRB、HRC。此方法常用于测量模具的淬火硬度、淬火后低温回火硬度。表3-36为洛氏硬度标尺及适用范围。

表3-36 洛氏硬度标尺及适用范围

3)维氏硬度试验法。该方法是将顶部具有规定角度(136°)的正四棱锥体金刚石压头以选定的试验力压入试样表面,经保持规定时间后,卸除试验力,测量试样表面压痕的对角线长度。维氏硬度值是试验力除以压痕表面积所得的商。

使用维氏硬度计容易得到正确的硬度值,可以测量淬火模具的硬度。但是压头锥角为136°,压头容易损坏,而且测量需要一定的时间,因此一般在热处理现场不用来测量模具的淬火硬度。

4)用锉刀测量硬度试验法。用锉刀检验不同硬度的工件时,锉痕深度不同,手感也不同。锉削比锉刀硬度低的工件,会形成不同深度的锉痕,工件的硬度越低,锉痕就越深。当工件硬度等于(或大于)锉刀硬度时,工件与锉刀之间会产生滑动,锉痕也小。利用这种现象,可以将不同硬度的专用标准锉刀从高硬度到低硬度分成组,标定其硬度后再将硬度值打印在锉刀上,用其来检测不同硬度的工件。该方法只要稍加练习就可以掌握,适用于39~67HRC的常规硬度检验,尤其是在没有洛氏硬度计或大型模具无法使用洛氏硬度计时检测硬度极为方便。另外,由于脱碳或冷却不均匀等造成的局部硬度不足也可以使用该方法检查出来。

需要注意的是,在锉刀用了一段时间后,锉齿磨损变钝,此时检测硬度数值容易偏高,应及时更换。

硬度检验应按图样要求的部位来进行。未指定位置时,可根据既不破坏模具精度又具有代表性的原则来确定硬度检验位置,一般以不少于3点的平均值作为模具的硬度值。在检验硬度均匀性时,一般检验位置应不少于3处,每处不少于3点。此外,所用硬度计必须按要求进行标定,并将模具的检验部位清理干净,整个模具应放平。

(5)模具外观检查 可通过目视或低倍放大镜来观察其表面有无裂纹、烧伤、麻点及锈斑等缺陷。重要模具零件可用磁粉、超声波等仪器进行检测。

(6)金相检查 当工艺或图样要求进行金相检验时,或者对某些模具零件的内部组织产生怀疑时,可在模具零件上对规定部位取样后进行金相检查。

(7)原材料的成分检验 模具用钢品种繁多,而且大多数单件生产,因此在热处理前必须确认其化学成分,否则不但可能浪费工时,有时还会造成不可弥补的损失。对重要的模具,最好有上道工序的用料数据,必要时要对其化学成分进行化验。对一般模具,可通过对其进行火花鉴别来判断其所用材料。

(8)力学性能检查 图样或工艺有要求的,必须准备试样,随模具一起热处理,并进行力学性能测定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。