1.热锤锻模的淬火回火及其质量控制

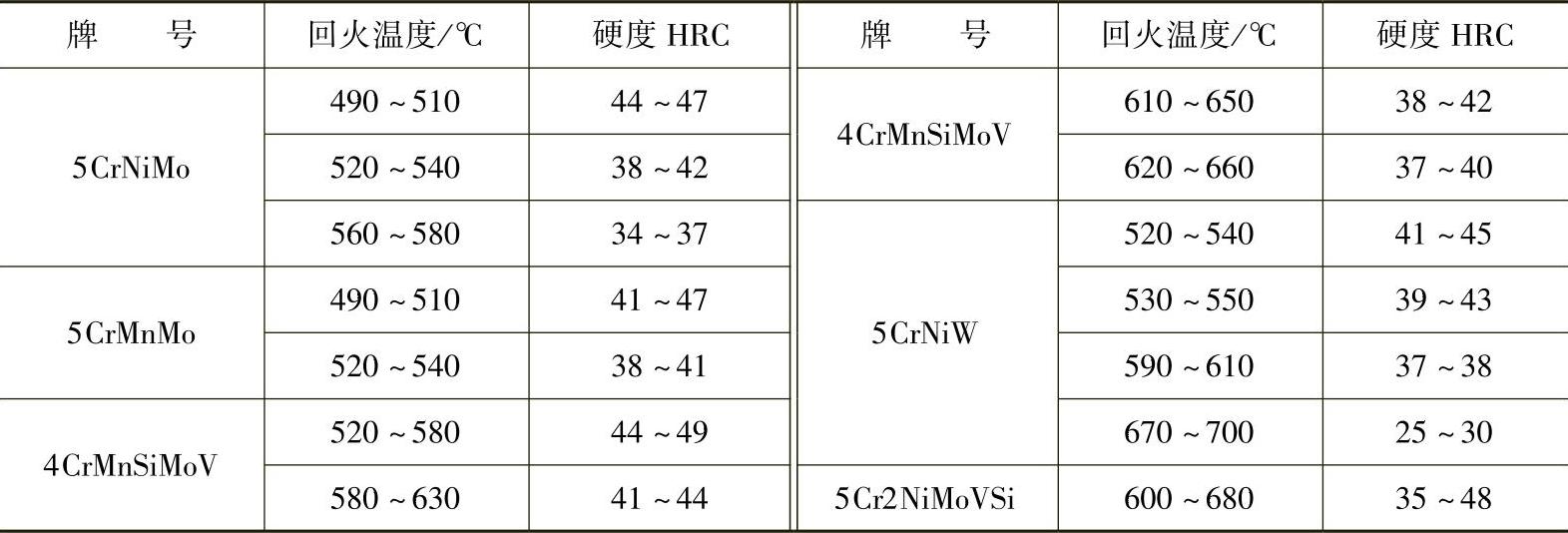

热锤锻模在淬火加热前应检查和消除刀痕(尤其是在型腔的尖角部分)等加工缺陷。为了避免氧化、脱碳,可以采用保护气氛、装箱保护及真空加热方式。模具型腔凸起或易变形的部位,为防止加热时变形翘曲,应将这些部位(如燕尾)朝下。常用热锤锻模钢的淬火工艺见表3-27。

表3-27 常用热锤锻模钢淬火工艺

(1)淬火加热 由于热锤锻模具尺寸较大,而且合金钢的热导率较小,因而热锤锻模在淬火加热时要进行一次或二次预热。预热时应尽量保证心部热透,以免升温至淬火温度时产生过大的热应力导致模具变形开裂。热锤锻模常规的淬火温度应选在奥氏体晶粒不易长大的温度范围内,以保证有较高的冲击韧度。由于热锤锻模承受很大的冲击载荷,因此要求模具有好的韧性。提高淬火加热温度,有利于获得较多的板条马氏体,有助于提高热锤锻模的断裂抗力,减少开裂倾向。对此,对应用最多的锤锻模具钢5CrMnMo及5CrNiMo采用高温淬火-回火工艺。在900℃高温淬火、420~550℃回火二次后,模具强度、韧性和塑性均出现了峰值,即这两种钢的强度、韧性、塑性和热稳定性都处于最佳状态。当然,提高热锤锻模淬火加热温度的前提是加热温度不能引起奥氏体晶粒长大,否则冲击韧度等性能会降低。为防止淬火开裂,可采取预冷措施。淬火后切忌带余温直接回火,应先在300℃左右均温后再升到回火温度,以使模具中心部位的奥氏体先转变成下贝氏体,然后再升温回火,这样即可避免上贝氏体的产生。

锤锻模具钢在箱式电炉和盐浴炉中加热时,加热系数分别为2~3min/mm和1min/mm。尺寸较大的锤锻模淬火前要在空气中预冷到780~800℃后再油冷。小模块与大模块的预冷时间分别为3~5min和5~8min。模具入油槽冷却时,应将工作面向下,但型腔如果凹陷较深,直径又小时,必须将型腔朝上或侧立入油。

5CrMnMo、5CrNiMo钢等温淬火工艺规范是:先将模具加热后油冷淬火,待模具表面冷却到150~200℃时,带余温转入等温槽(应足够大),在280~300℃等温2~3h。由于先获得少量马氏体组织,可以促进随后的下贝氏体转变,提高了转变速度,缩短了等温时间,因此可以使模具内外提前均温。另外,油冷后再回火还可以避免因常规热处理时带温回火使模具中心部位组织转变成上贝氏体恶化模具性能的后果。

锤锻模带余温回火虽是防止淬火开裂的措施,但常使模具中心部位未转变的奥氏体转变成上贝氏体组织,从而导致模具脆裂。5CrNiMo钢的等温转变图中,中温转变区的孕育期较短,仅1~2min,因此大型模具常规淬火时,中心部位经常出现各类贝氏体组织(其中也包括上贝氏体),故模具脆性较大。

(2)淬火冷却 锤锻模采用热油冷却时,油温应低于80℃。油温过高,易造成冷却不均匀,从而导致硬度不足或淬火软点。油冷至150~200℃时,应出油空冷,以免冷透时产生裂纹。模块冷却时也不能过早出油,否则,虽然表面硬度达到要求,但心部却不能硬化(此时表面淬硬层与未淬硬的心部存在拉应力)。另外,心部未能强化而不能支撑表面,在使用时模具容易产生裂纹。

锤锻模由型腔和燕尾两部分组成。燕尾和锤锻模模面的硬度要求不同,大中型模的型腔部分要求硬度在36~42HRC,而燕尾部分主要承受冲击力,要求硬度为30~35HRC。燕尾部分往往是机械加工应力集中的部分,为了防止在冷却时开裂,最好是在模具整体入油冷却3~5min后,将燕尾露出油面停留一段时间,使其温度回升,然后再放入油中,再提出油面,这样反复3~5次,即可达到燕尾自回火和防止开裂的目的。

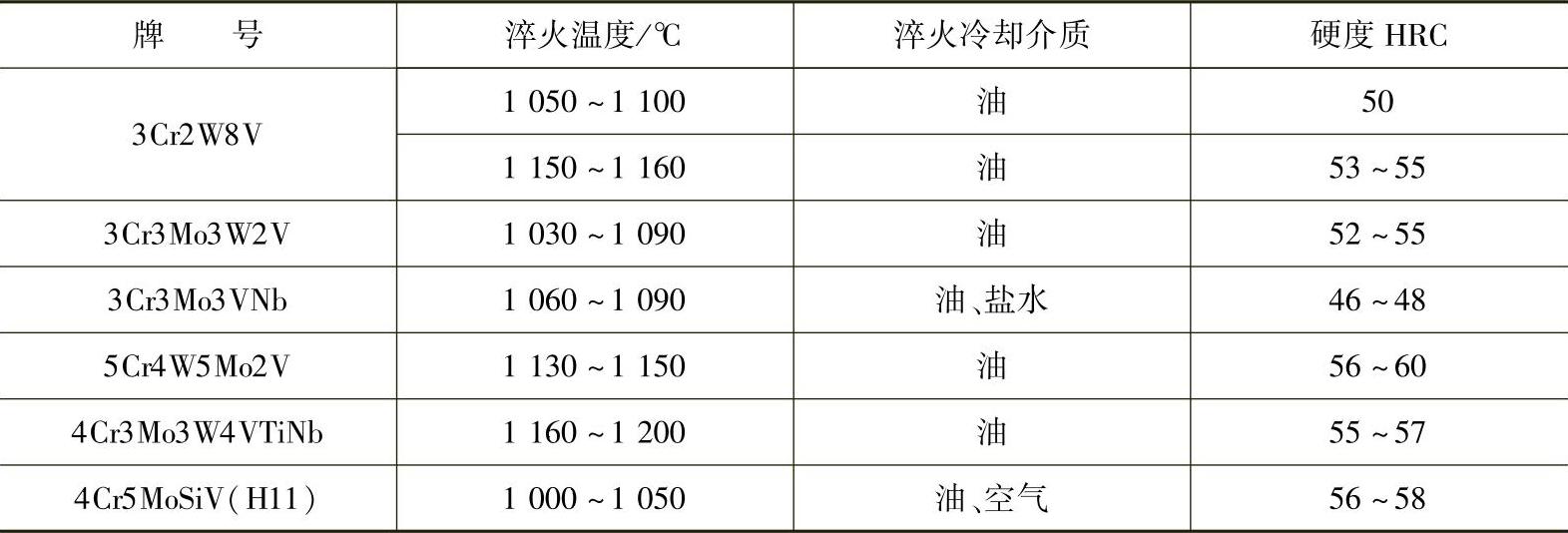

(3)回火 锤锻模淬火后应立即装炉回火。根据要求硬度的不同,应选用不同的回火温度。表3-28为部分锤锻模具钢的回火温度与硬度的关系。

表3-28 部分锤锻模具钢的回火温度与硬度的关系

(https://www.daowen.com)

(https://www.daowen.com)

锤锻模淬火结束后加热至回火温度前,应先预热一次,并需要热透。由于锤锻模体积大,不经预热直接加热至回火温度,则会产生很大的温差从而形成热应力。锤锻模回火的时间应充分,否则将会造成模具心部硬度偏高,产生开裂。锤锻模淬火后应进行两次回火,第二次的回火温度需低于第一次回火温度约10℃,保温时间缩短20%~25%。回火后最好用油冷却,这样不但能够防止第二次回火脆性的产生,而且还可以避免回火后因在空冷时模具发生氧化而提高其表面粗糙度值。

对于5CrNiMo、5CrMnMo钢,为了消除油冷时产生的应力,可在160~180℃再回火一次。特别应指出的是,这两类钢无论是淬火还是回火都不能在油中冷到室温,否则容易产生开裂。

2.热挤压模和压铸模淬火回火及其质量控制

(1)淬火加热 热挤压模和压铸模的淬火温度范围较宽,提高淬火温度时,有助于提高室温强度、高温强度和热硬性。但提高淬火温度易引起模具钢晶粒粗化,导致冲击韧度降低。降低淬火温度虽然对韧性有利,但不利于回火过程中二次硬化的充分发挥。因此,淬火温度的选择要按模具的工作条件、结构及形状、制造工艺和性能要求来确定。对断裂韧度、抗热疲劳性和抗热磨损性要求较高及淬火处理后需要电加工的模具要采用上限的温度淬火,对要求变形小、晶粒细、冲击韧度高的模具应采用下限的温度淬火。被压铸液体合金的温度高时,为保证良好的耐热性,应选用高一点的淬火温度。表3-29列出了部分热作模具钢的淬火工艺。

表3-29 部分热作模具钢淬火工艺

淬火加热、保温时间的选择应保证组织转变的完成和获得所要求的合金元素的固溶程度。淬火加热、保温时间过短,将降低钢的热硬性及耐回火性。

(2)淬火冷却 中碳合金钢制热作模具的淬火冷却介质一般可采用油。对变形要求较高的模具,还可以采用80~150℃的热油冷却。对于要求高韧性的模具,要采用高的淬火冷却速度以抑制碳化物沿晶界析出和出现上贝氏体,提高其强韧性和耐回火性,但其冷却速度必须控制在不出现淬火开裂情况及变形在允许的范围内。

(3)化学热处理 部分热作模具钢可采用渗碳、渗氮等化学热处理工艺来提高模具的表面硬度、耐磨性,并使其心部仍保持一定的强韧性。例如,钢丝钳模具和尖嘴钳锻模采用3Cr2W8V钢制造,经920~930℃气体渗碳7h,渗碳层深1.2mm,表面碳的质量分数为1.6%,再经950~1050℃加热淬火,560℃回火三次,每次保温2h,表面硬度可达57~58HRC,心部硬度为49~51HRC,不但克服了模具使用过程中的黏模问题,推迟了热疲劳裂纹出现的时间,而且使用寿命也比未渗碳的模具提高了50%~100%。

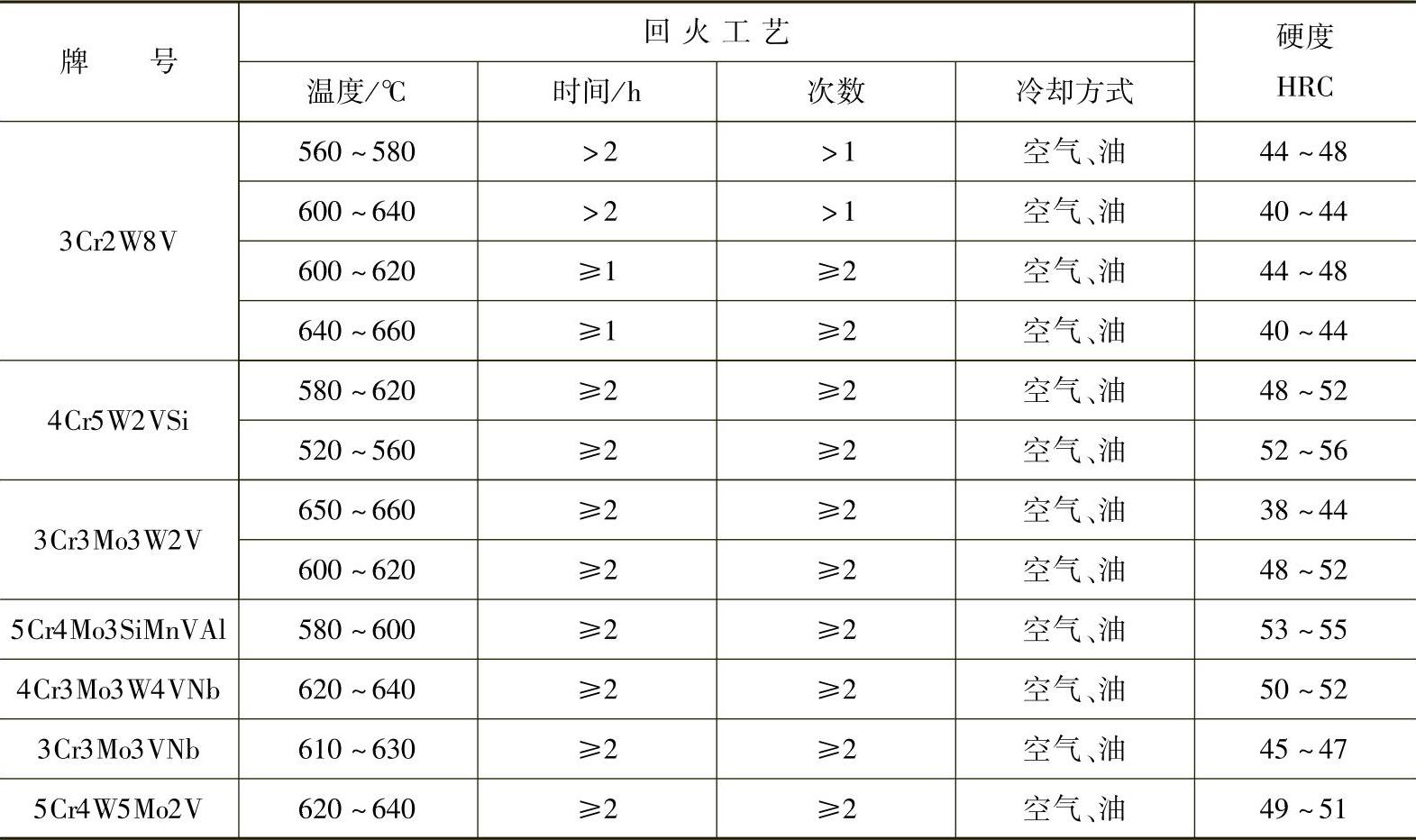

(4)回火 模具在淬火后应立即回火,入炉前最低温度不能低于50℃,目的是防止开裂。压铸模回火的目的不仅仅是消除淬火应力,更重要的是稳定组织,以保证使用中力学性能不致有过大的变化。热挤压模具的回火温度应在不影响模具的抗脆断能力及抗热疲劳性,并尽可能提高模具硬度的前提下来选择。因此,应根据模具的工作条件和具体的失效形式来确定具体的回火温度和硬度。小尺寸模具回火可不预热,但形状复杂、壁厚不均匀的模具,最好先经预热;大尺寸的模具必须进行预热,其预热温度为250℃,预热后再升温至回火温度。通常热挤压模和压铸模要进行二次回火,根据需要也可以进行三次回火。采用两次回火时,第二次回火温度应比第一次回火温度低20~40℃;采用三次回火时,第一次回火温度为500℃,第二次回火温度根据硬度要求而定,第三次回火温度应比第二次回火温度低20~40℃。表3-30为热挤压模和压铸模用钢的回火工艺。

表3-30 热挤压模和压铸模用钢的回火工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。