热作模具钢一般以退火状态供应,但由于需要锻造加工,为消除加工应力、细化晶粒、降低硬度以及便于切削加工,因而锻造后还需要进行退火处理。

热作模具钢退火时宜缓慢加热,退火的质量主要取决于加热和冷却。热作模具钢因含有较多组元的合金元素,因而退火温度较高,这样有利于锻造后的不平衡组织能够充分地转变成奥氏体。但加热温度也不能过高,否则溶于奥氏体中的合金元素含量增加,退火后硬度较高,不利于切削加工。另外,过高的加热温度也会使奥氏体晶粒粗化,提高了材料的淬透性,从而增加了模具淬火开裂与变形倾向。

加热保温后,应采用缓慢的冷却方式。冷却时,均匀的奥氏体除先析出先共析相外,其余都将转变成珠光体。转变温度与冷却速度有关,冷却速度过快,则奥氏体的转变温度降低,转变的珠光体片间距细小,先共析相的数量减少,硬度有所提高。特别是对于多元合金及合金含量高的钢,由于奥氏体的稳定性增加,在冷却过快时,奥氏体易分解成贝氏体、托氏体甚至马氏体之类的组织,使钢发生硬化,这不仅造成切削加工困难,而且还会因冷却过程中过大的组织应力促使模具开裂。因此,退火时应严格控制加热和冷却。

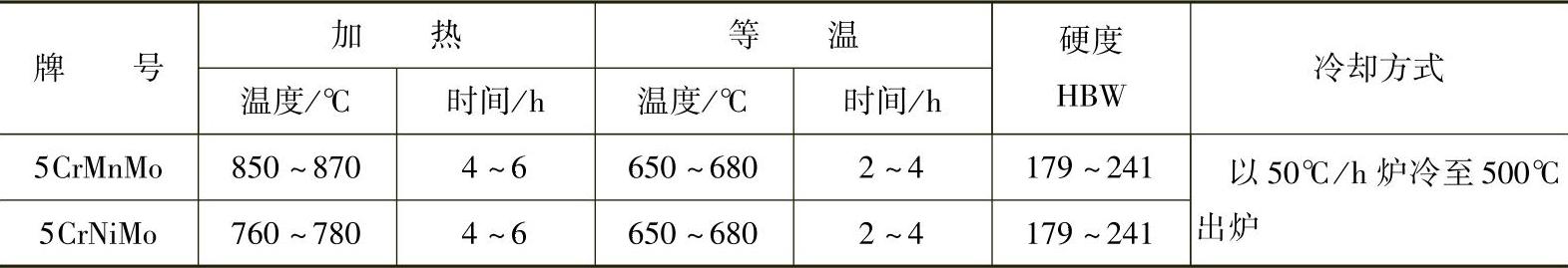

(1)热锤锻模具的退火及其质量控制 热锤锻模具用钢主要有5CrNiMo、5CrMnMo、5Cr2NiMoVSi和5CrNiW钢等。这类钢锻造后通常进行完全退火或等温退火处理。表3-24为热锤锻模具退火工艺规范。

表3-24 热锤锻模具退火工艺规范

对于易形成白点的模具钢(如5CrMnSiMoV钢),需要进行预防白点退火处理。

(2)热挤压模具及压铸模具的退火及其质量控制 热挤压模具毛坯在锻造后需经良好的球化退火,以改善显微组织,消除内应力,降低硬度,为最终热处理作好组织准备。表3-25为常用热挤压模钢退火工艺。

表3-25 常用热挤压模钢退火工艺(www.daowen.com)

对于3Cr2W8V、5Cr4W5Mo2V等钢还可以采用快速球化退火工艺。该工艺由一次加热油淬(温度可为淬火温度)和二次加热(850~870℃)后随炉冷却两个工序组成。其工艺特点是在两次加热时不需保温和等温时间,只需均温即可,炉冷的冷却速度可在较大的范围内变化,而且对组织和退火的硬度影响不大。快速球化退火后,组织均匀,可避免链状碳化物的出现。此外,为获得均匀的圆形、细小碳化物分布,热挤压模具也可以采用调质作为预备热处理。

对于中碳高合金、大截面(>ϕ100mm)的热挤压模具钢,由于易出现沿晶界链状碳化物,所以在球化退火前,必须用正火给予消除。为确保热挤压模具钢具有良好的耐磨性、韧性和小的热处理变形,退火后要十分注意碳化物的形状、大小及分布状态。

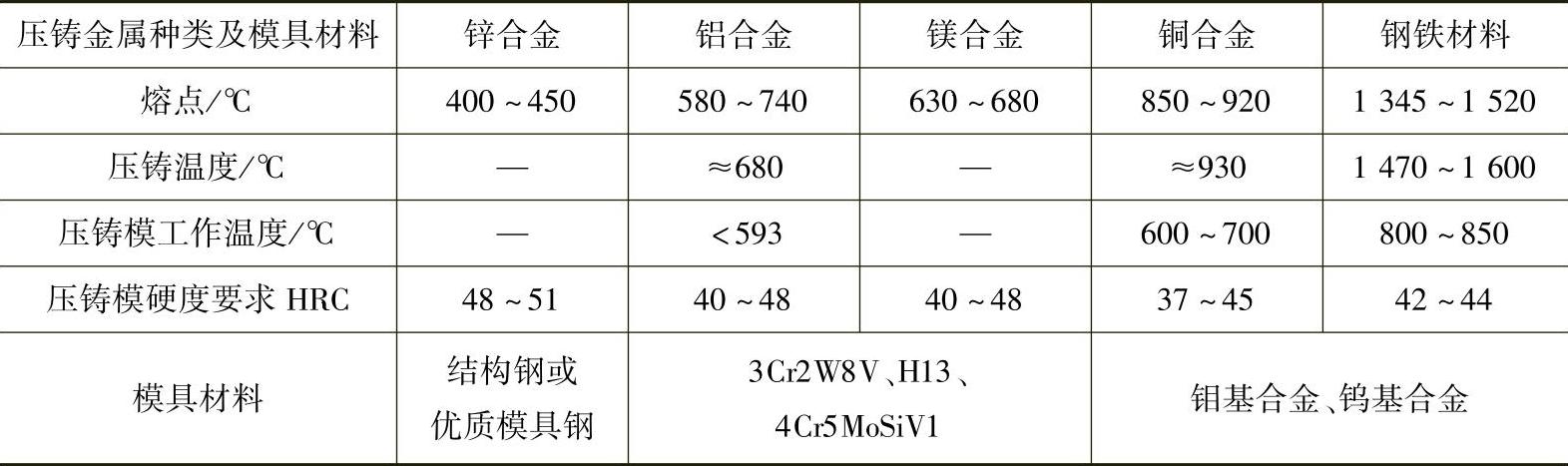

目前,常用的压力铸造金属大致可分为锌合金、铝合金、镁合金、铜合金和钢铁材料五类。这些金属的熔点、压铸温度、压铸模工作温度、硬度要求及模具材料见表3-26。压铸模用钢的选择首先要根据浇注金属的温度和浇注金属的种类来决定。

表3-26 压铸金属的熔点、压铸温度、压铸模工作温度、硬度要求及模具材料

压铸模用钢与热挤压模用钢基本相同,其退火工艺可参照热挤压模的退火工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。