1.常用铸钢模具材料

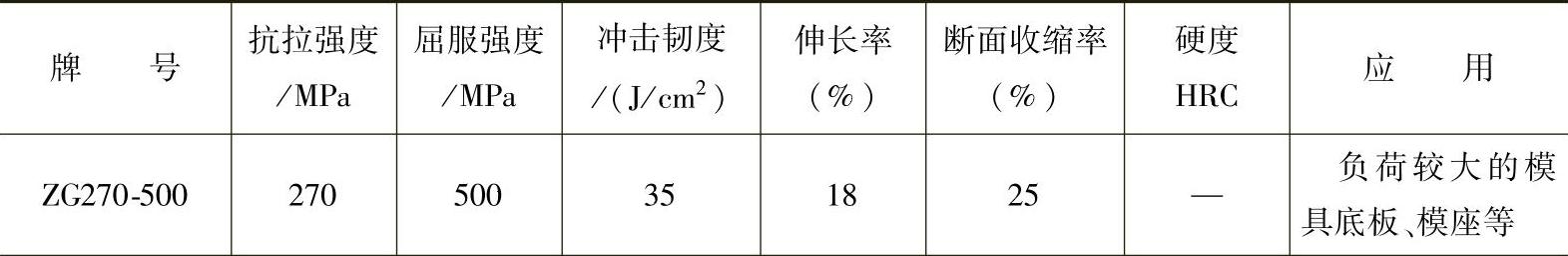

铸钢作为一种模具材料,它的化学成分与轧制或锻制钢材基本一致,各种力学性能也无太大的差异,只是铸钢中杂质的含量多,不能进行锻造加工。常用的模具铸钢的力学性能与应用见表2-65。

表2-65 常用的模具铸钢的力学性能与应用

(续)

2.模具铸钢的热处理工艺

一般小型铸钢模具的热处理工艺规范与普通模具钢的相同。如果是锻模、水压机砧模等大型与特大型模具零部件,为确保获得要求的力学性能,常采用ZG55CrMnMo、ZG6CrMnMo、ZG50CrNiMo等钢来制造,因为这几种钢具有良好的淬透性。考虑到铸钢模具的工作条件和技术要求,通常采用正火和高温回火来提高模具的整体性能。

该类铸钢模具的热处理工艺为:①正火处理,即在加热炉中加热至830~850℃奥氏体化后(加热透烧),立即在空气中冷却或进行喷雾冷却。②高温回火,即在630~650℃的热处理炉中加热一定的时间,然后空冷。

3.新型模具铸钢及其热处理工艺

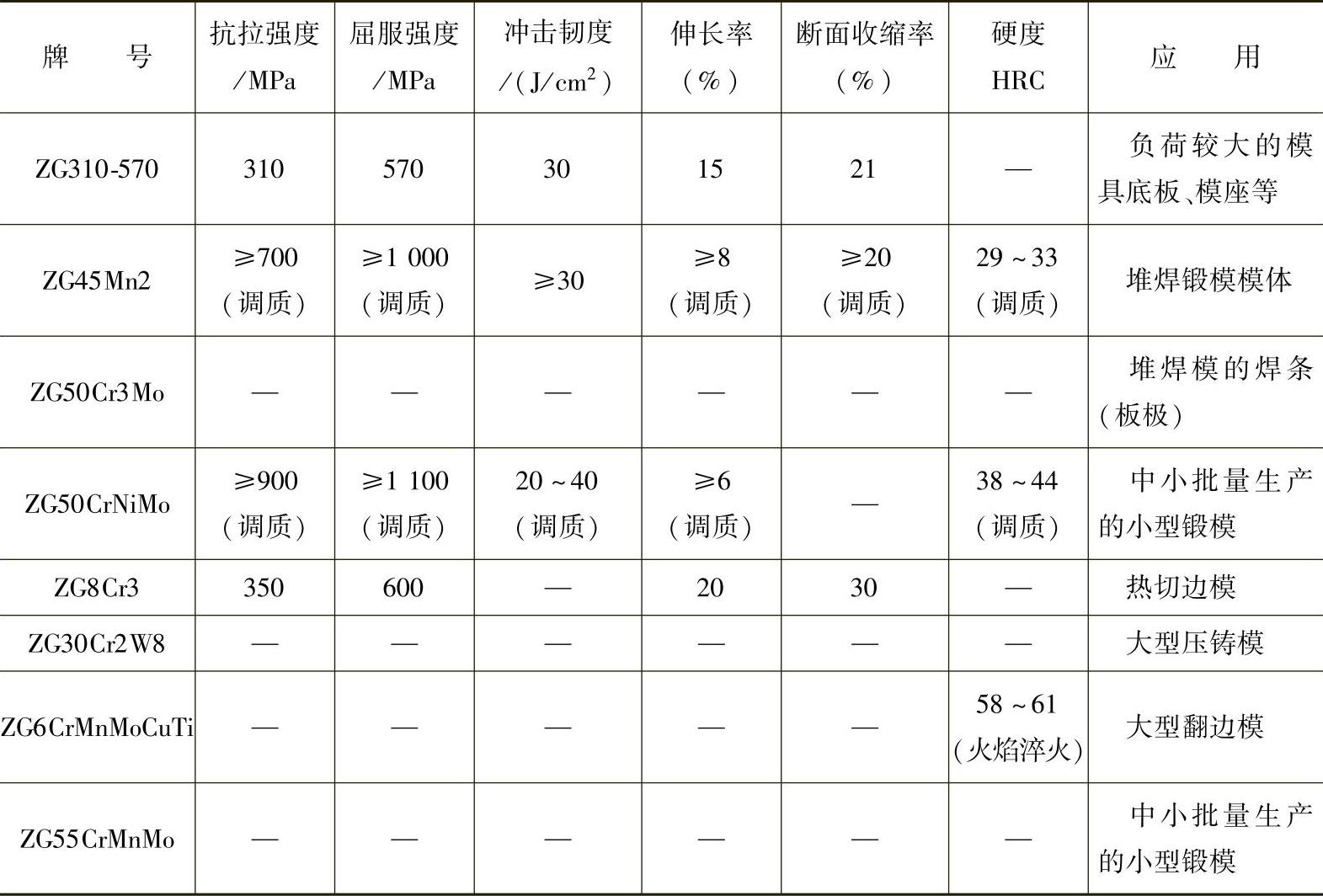

(1)新型铸钢的化学成分 新型铸钢的化学成分见表2-66。

表2-66 新型铸钢的化学成分(质量分数,%)

(www.daowen.com)

(www.daowen.com)

(2)新型铸钢的热处理工艺

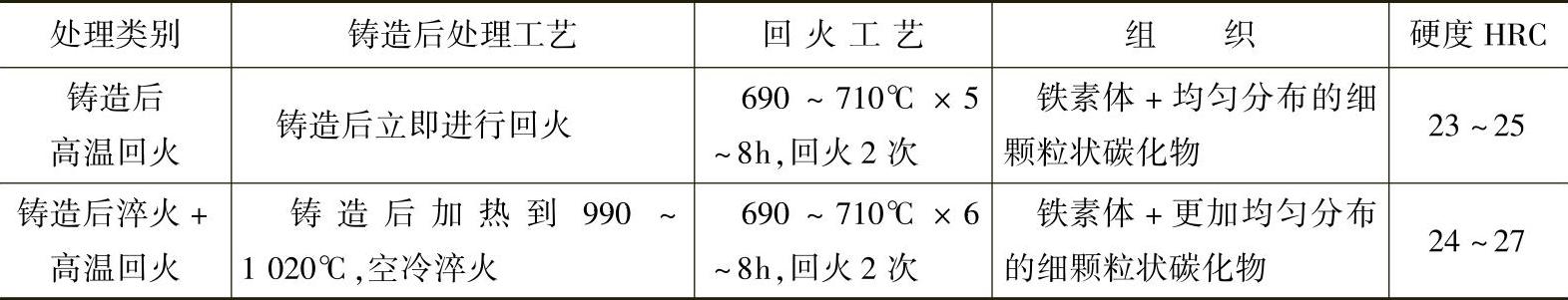

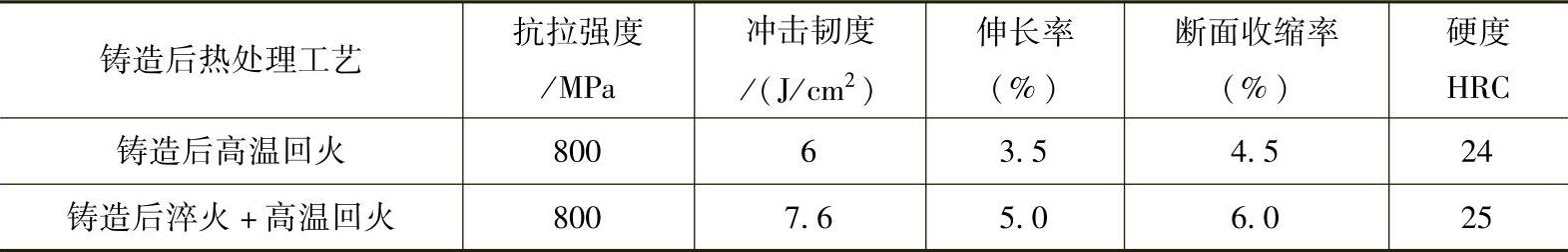

1)4Cr13Ni铸钢模具采用砂型铸造,铸造后的热处理工艺规范和力学性能分别见表2-67和表2-68。4Cr13Ni铸钢可用于制造玻璃模具等。

表2-67 4Cr13Ni铸钢模具的热处理工艺规范

表2-68 铸造后4Cr13Ni铸钢的力学性能

2)ZG4Cr3Mo2WV铸钢(陶瓷型精铸锻模用钢)热处理工艺。包括预备热处理和最终热处理:①预备热处理分为球化退火和正火+高温回火。球化退火工艺为:500℃×2h预热,以50℃/h速度升温至870~890℃,保温8~10h,炉冷至720~740℃,保温8~10h,炉冷至500℃以下出炉空冷。正火+高温回火工艺为:正火,500℃×2h预热,680℃×6h预热,升温至890℃保温10h后出炉空冷;高温回火,500~550℃×1h预热,升温至700℃,保温8h,炉冷至500℃以下出炉空冷。②最终热处理为淬火+高温回火。淬火工艺为:预热490~520℃×0.5~1h,以50℃/h升温至加热温度1050~1100℃,保温后淬油(20~60℃),淬火后硬度≥50HRC;高温回火工艺为:570~650℃×2~3h,回火后硬度为45~50HRC。

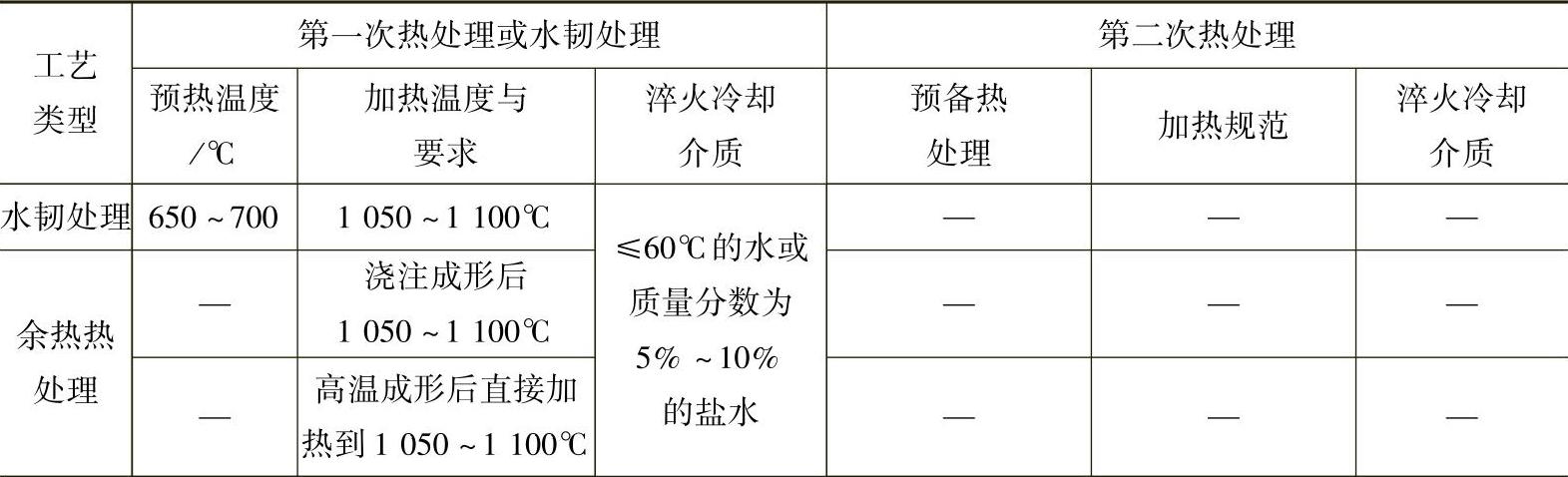

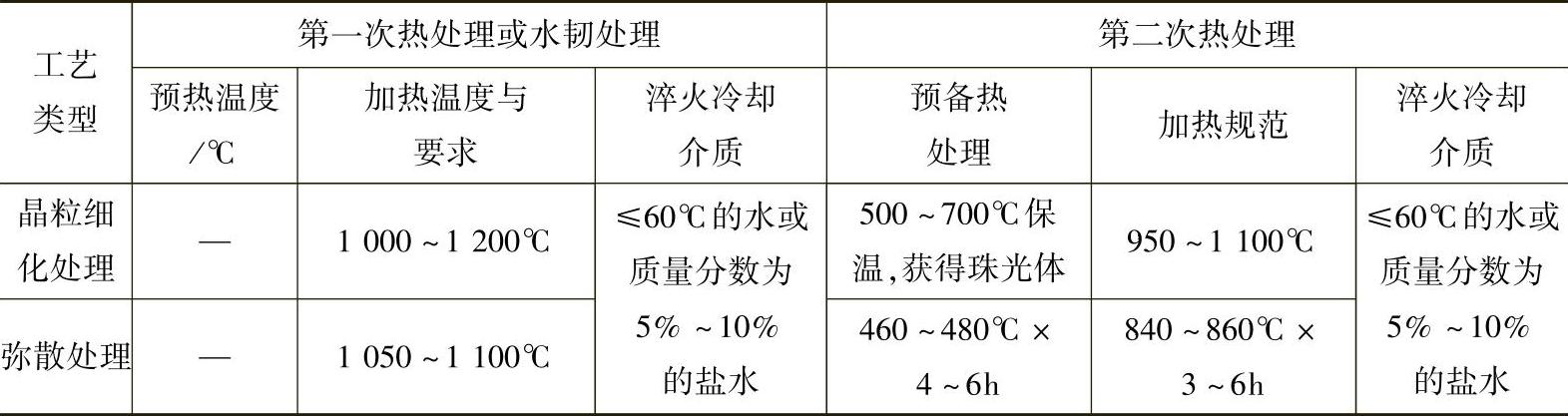

3)ZGMn13铸钢热处理工艺。ZGMn13铸钢为高耐磨钢,用于制造冷挤压成形模、压铸模、锻压模和拉深模等。为了改善其切削加工性能,可在加工前进行600~650℃的长时间回火,使奥氏体析出碳化物并发生索氏体转变。表2-69为ZGMn13铸钢的一般热处理工艺规范。

表2-69 ZGMn13铸钢的热处理工艺规范

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。