实例1玻璃瓶模具,材料为蠕墨铸铁,要求高频淬火处理。

(1)模具高频淬火 模具放入感应圈内。感应圈通过交变电流,在其周围形成交变磁场,并在模具表面感应出频率相同、方向相反的电流,即所谓涡流。涡流转换成的热能可以迅速加热模具表层,使其达到淬火温度,然后喷射淬火冷却介质进行淬火,即可将表层淬硬为马氏体。感应加热时所使用的感应圈(矩形铜管)的几何形状是沿成形模的合缝线仿制成的。

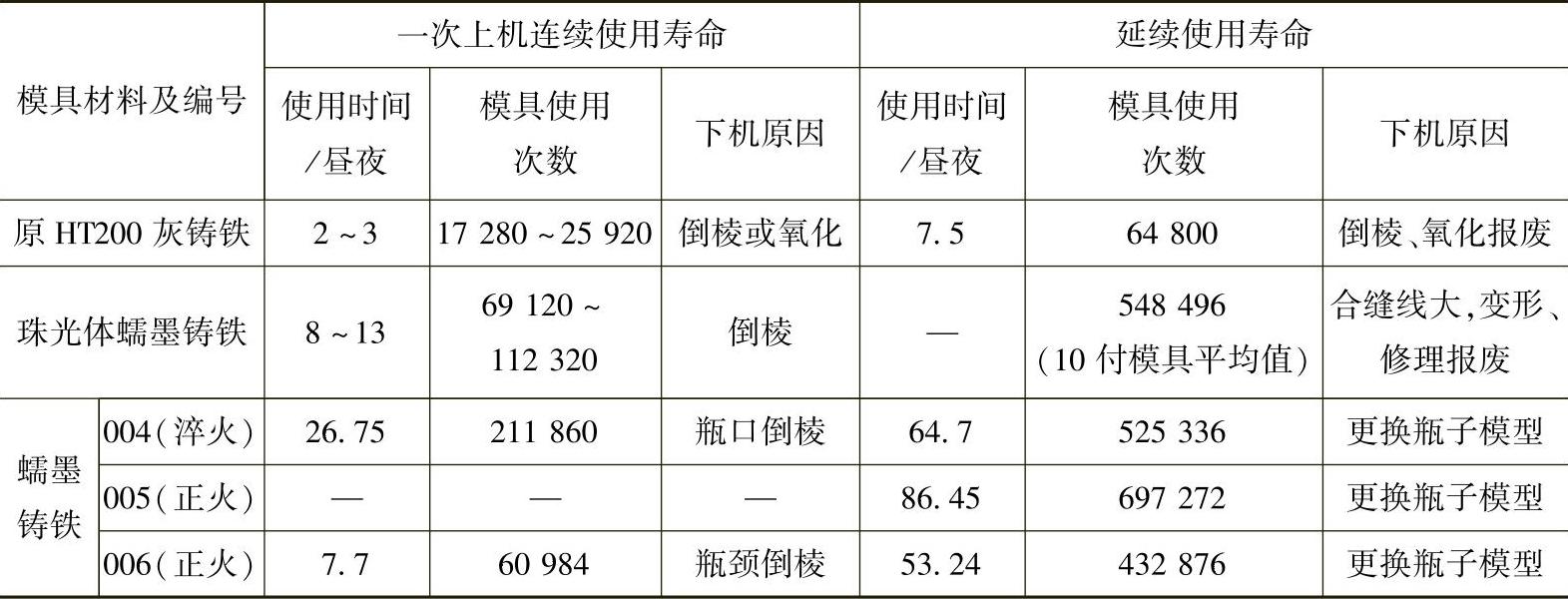

(2)效果 高频淬火处理后沿模具的合缝线强化后的模具使用寿命见表2-63。实际上机使用表明,蠕墨铸铁玻璃模具沿模具的合缝线强化处理后,既有良好的合缝线硬度,又改善了加工性能,不但能够缩减合模面变形,还能够进一步提高材料的热导率,同原采用HT200灰铸铁材料相比,大大延长了模具一次上机的连续使用寿命。

表2-63 沿模具的合缝线强化后的模具使用寿命

实例2医用盐水瓶模具,要求具有高的精度、耐磨性、耐热疲劳性、抗氧化性,选用稀土蠕墨铸铁制造玻璃模具,可获得满意的性能与使用寿命。

其热处理工艺为:950℃×4h加热,炉冷至500℃出炉空冷。处理后的硬度为225HBW,抗拉强度为528MPa,使用寿命为合金铸铁的4倍。(www.daowen.com)

实例3玻璃模具,材料为QT400-15稀土球墨铸铁,要求采用热喷焊表面强化技术处理。

(1)热喷焊表面强化技术 合金粉末的氧乙炔喷焊设备简单、造价低、操作方便,喷焊层对基体金属的适应性强,母材不熔化,喷焊层几乎不受基体金属化学成分的影响。喷焊层厚度可在0.2~3mm范围内选择,喷焊层与基体之间结合强度高,一般为350~400MPa,组织致密、无孔、表面光滑。采用该项技术主要是提高玻璃模具圆柱面的抗高温氧化能力及耐磨性,不但能使合模面边缘始终保持锐角而不被压塌,还能使整个模具的易损部位均由性能优良的喷焊层所包裹,从而提高模具的使用寿命。

(2)喷焊层材料及基体材料 喷焊层材料采用镍铬-12自熔合金粉末。基体选用QT400-15稀土球墨铸铁。

(3)喷焊工艺 喷焊工艺为:模具表面清理→预热(200~250℃)→喷敷(采用SYH-E火焰喷枪进行喷敷,每层喷敷层的厚度为0.2~0.5mm)→重熔(采用SPH-C专用重熔枪、中性火焰将喷敷层加热到该合金的熔点范围使之熔融,并与模具基体金属之间发生相互扩散,形成合金层,每次喷焊厚度为0.2~0.3mm)→冷却→精加工(先采用硬质合金刀具进行切削加工,再采用砂轮进行湿法磨削来保证加工精度)。表2-64为三种材料制作的玻璃镜片压铸模寿命对比。

表2-64 三种材料制作的玻璃镜片压铸模寿命对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。