实例1大模块,外形尺寸310mm×315mm×2500mm,重量为2t,材料为5CrNiMo钢,要求硬度为38~48HRC。

(1)原工艺及存在问题 5CrNiMo钢热锻模以往是开好型腔后热处理,但现在有些用户要求先进行热处理,然后多次重复开出型腔使用,直至模具的高度不足为止。淬火时采用淬火油或水冷却,淬火效果不佳,不是心部组织及性能不佳,就是超声波检测不合格或开裂。

(2)改进后热处理工艺及效果 将锻坯经860℃加热保温后淬入44℃左右15%(质量分数)UCON E水基淬火冷却介质,冷却70min,出液时表面温度70℃,5min后上升至99℃。然后在420℃回火两次。经检测,模块的表面硬度为40HRC,截面最大硬度差约6.5HRC,超声波检测在合格范围内。

实例2 BN1250型摆辗机(设计最大压力12500kN)用摆辗模具,外形尺寸ϕ603mm×222mm(高度),材料为5CrNiMo钢,要求热处理淬火、回火处理。

(1)失效原因分析 模具在生产300件和800件产品时,分别出现了明显可见的表面疲劳龟裂纹和表面环状波纹。其原因是在生产过程中,为防止摆辗模具型腔表面发生高温回火而导致硬度下降,每加工一件产品后都对其进行一次喷水冷却,正是这种冷热交替使型腔表面在交变热应力的作用下产生了疲劳裂纹,并经继续使用一段时间后,由于其力学性能降低,致使表面产生波纹状变形。

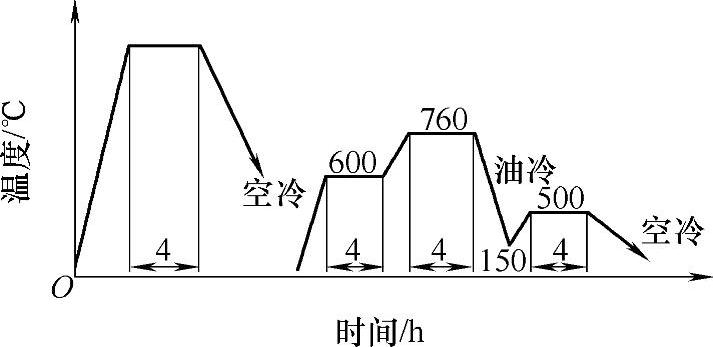

原热处理工艺为:650℃×2h和750℃×2h预热,860℃×4h淬火加热,出炉空冷至780~760℃后入油淬火,冷却至150℃后模具出油槽空冷;500℃×6h高温回火,空冷。因淬火组织以针片状马氏体为主,故材料的力学性能(如断裂韧度)不足。

(2)改进后热处理工艺及效果

1)增加910℃正火工序,以细化原始组织和碳化物,为下一步降低淬火温度作好组织准备。

2)降低淬火温度。为提高锻模的韧性及防止疲劳裂纹的过早产生和扩展,采用了760℃(5CrNiMo钢的临界温度)淬火+500℃回火的工艺(图2-3)。

改进工艺后,经生产使用,平均每副模具已经摆辗5000件,模具寿命得到了大幅度提高。

图2-3 改进后的模具热处理工艺

实例3195型柴油机飞轮螺母热挤压模上模,材料为W18Cr4V钢,要求硬度为50~55HRC。

(1)原模具材料、技术要求与存在问题 由于要求硬度低(50~55HRC),W18Cr4V钢淬火后回火温度很难控制,使用寿命不稳定,经常发生早期磨损、纵横热裂纹及棱边尖角处断裂现象。

(2)改进工艺与效果 改用3Cr2W8V钢,并采用复合热处理工艺,经860℃×6h固体渗硼,1080~1100℃分级淬火+560℃回火2次处理后,比用常规热处理工艺处理的模具寿命提高了4倍,比W18Cr4V钢制模具寿命提高了1倍以上。

实例4铝合金压铸模,外形尺寸110mm(长度)×100mm(宽度)×32mm(厚度),材料为3Cr2W8V钢,整体硬度要求47~52HRC,氮碳共渗处理硬度要求≥850HV,渗层为0.08~0.18mm。

(1)模具加工工艺路线 下料→锻造→球化退火→粗加工→稳定处理→精加工→淬火、回火→钳工修整→研磨→装配→表面处理(氮碳共渗)。(https://www.daowen.com)

(2)热处理工艺

1)稳定化处理工艺。650~680℃×4~5h,然后冷却到400℃出炉。其目的是消除机加工应力,减少变形。

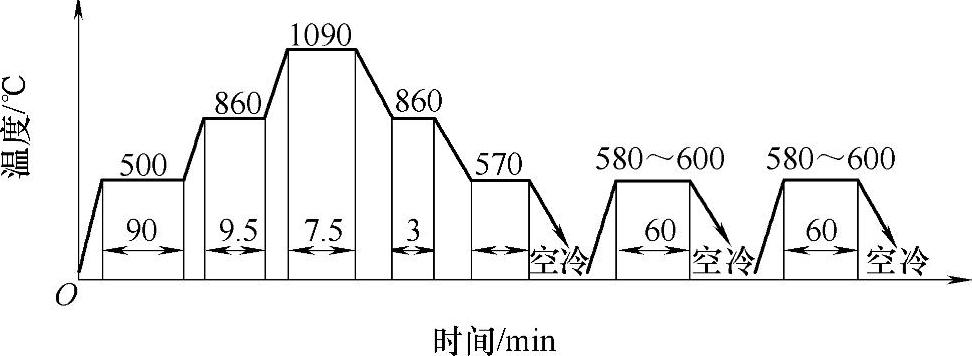

2)淬火、回火工艺。热处理工艺如图2-4所示。工艺曲线中,第1次预热在箱式炉或井式炉中进行,随后的预热、加热、冷却与回火等均在盐浴炉内完成。

3)氮碳共渗工艺。采用一般热锻模的液体氮碳共渗工艺即可。

图2-4 3Cr2W8V钢制铝合金压铸模热处理工艺曲线

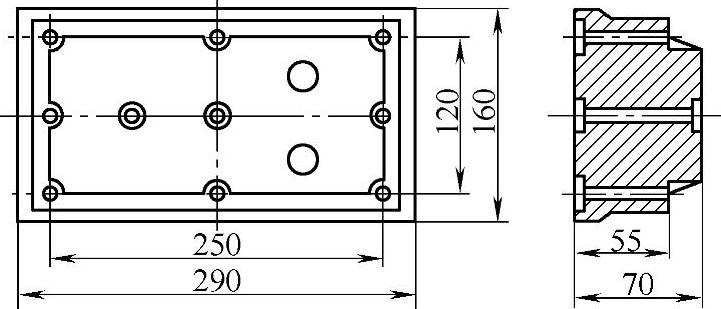

实例5铝合金压铸模(见图2-5),材料为3Cr2W8V钢,要求热处理后的硬度为42~47HRC。

(1)压铸模加工工艺路线 下料→锻造后退火→粗加工→去应力退火→机械加工→淬火→回火→磨削加工→装配。

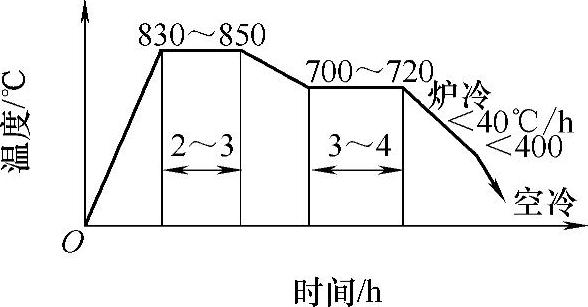

(2)预备热处理3Cr2W8V钢制压铸模的等温退火工艺曲线如图2-6所示,退火后的硬度为207~255HBW,金相组织为珠光体+碳化物。

图2-5 3Cr2W8V钢制铝合金压铸模结构简图

图2-6 3Cr2W8V钢制压铸模的等温退火工艺曲线

(3)去应力退火 目的是消除粗加工应力。退火工艺为650~680℃保温4~6h,随后断电随炉冷却或空冷。

(4)淬火和回火 考虑到该模具为中型零件,且钢中合金元素多,导热性差,故为了减少变形和防止开裂,淬火加热前的预热分两次进行。当模具冷却到180~200℃时,应迅速转入回火炉内回火,时间为1~2h。为了进一步提高压铸模的使用寿命,可对模具进行表面强化处理,如氮碳共渗、渗硼及气相沉积等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。