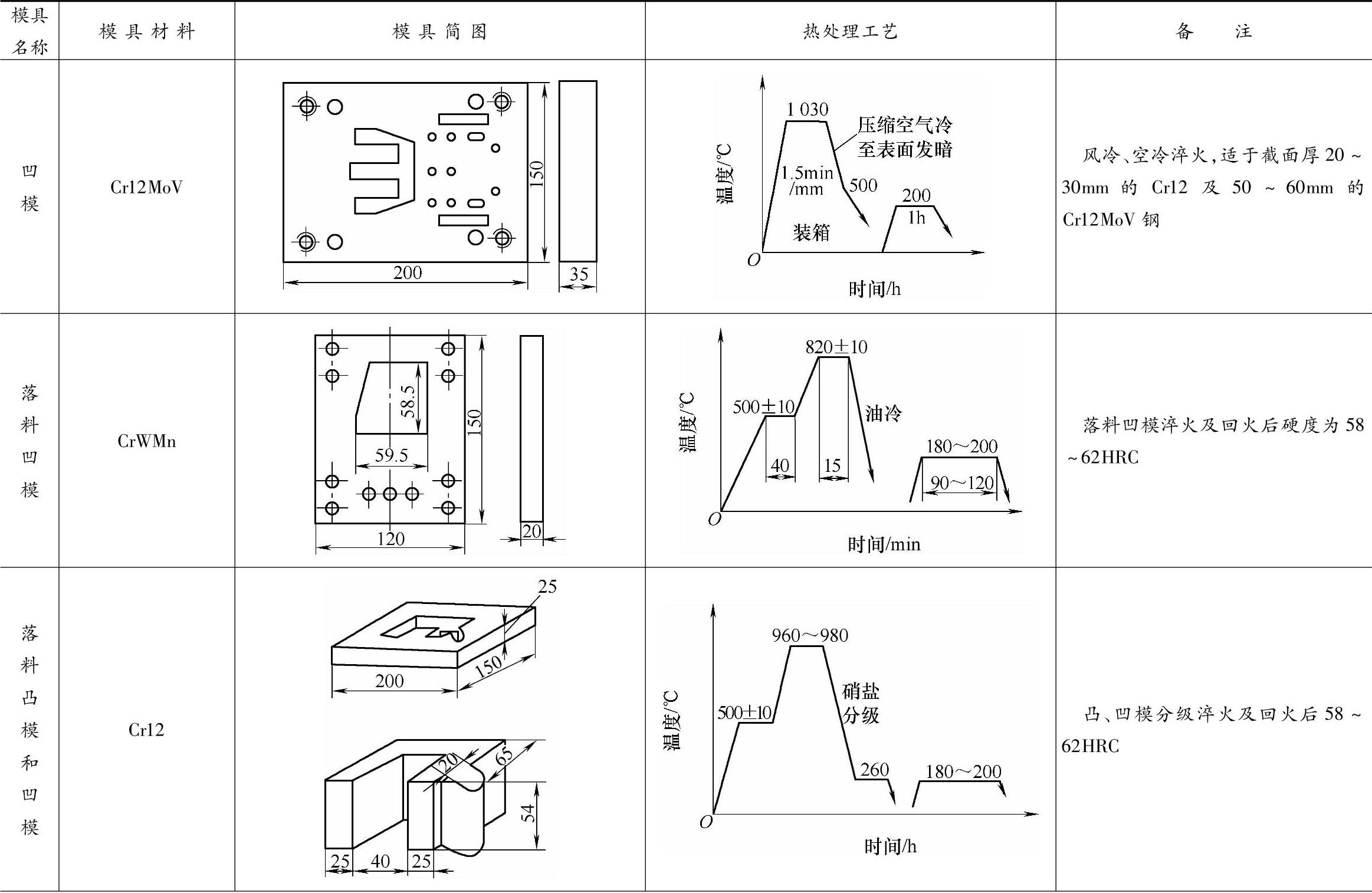

实例1部分冷作模具热处理实例见表2-36。精密及性能要求较高的模具,应在保护气氛或真空炉中热处理。

表2-36 部分冷作模具热处理实例

(续)

(续)

实例2电机硅钢片冲裁凸模(长度105mm,高度18mm,最大厚度6mm,刃口部位最小厚度4mm),材料为Cr12钢,要求淬火、回火处理。(www.daowen.com)

(1)原工艺路线及其使用寿命 其加工工艺路线为:下料→锻造→退火→机加工→最终热处理→磨削。最终热处理工艺为:950℃淬火+180℃低温回火。使用过程中发生劈裂和折断失效。经分析,Cr12钢属于莱氏体钢,共晶碳化物虽经锻造破碎处理,但仍粗大且有棱角,致使凸模强韧性不足,寿命不高。

(2)改进措施与效果 改用9SiCr钢制造,因其属于低合金工具钢,无共晶碳化物,经球化退火后可以实现碳化物的均匀、圆整,提高了凸模的疲劳强度和韧性,而且凸模最大厚度只有6mm,完全可以淬透。其加工工艺路线为:下料→锻造→球化退火→机加工→最终热处理→磨削。最终热处理为:盐浴炉550℃×12min预热,830~850℃×3min加热后从盐浴中取出,将刃口部位(高度方向)10mm左右放入水中淬火,然后入油冷却,温度低于Ms点(160℃)立即取出,将整个凸模放入190℃硝盐浴中进行等温淬火90min,以形成下贝氏体组织(这时凸模刃口部位正好进行低温回火)。经检验,52个凸模无一个出现热处理裂纹。刃口平均硬度64~67HRC。经装机使用,其使用寿命提高了6倍。

实例3冷冲孔模具(见图2-2),材料为9SiCr钢,要求淬火、回火处理。

(1)常规热处理工艺及其使用寿命 模具淬火加热870℃×45min,低温回火280℃×90min,金相组织为回火马氏体,硬度59~61HRC。模具使用寿命平均1万次。模具失效的主要形式为:崩刃、疲劳断裂(占75%)及磨损(占25%)。

(2)等温淬火工艺及效果 改进工艺为:淬火加热900℃×45min,等温270℃×40min,180℃去应力退火。经检验,金相组织为下贝氏体+马氏体,模具的强韧性和耐磨性均有较大提高,硬度为55~56HRC。其使用寿命可达2万次以上,比常规淬火处理的模具寿命提高了1倍以上。

图2-2 冷冲孔模具示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。