调质处理的目的是获得硬度为180~320HBW的细珠光体和超细碳化物,消除网状碳化物、带状碳化物及加工后的残余应力,改善组织,便于机械加工,防止淬火开裂和减小淬火变形,并最终提高模具的力学性能。

调质处理可以作为预备热处理,对于细化晶粒、提高基体强度、减小模具的淬火变形及化学热处理变形都有很大益处。其优点如下:

1)改善模具的表面加工质量。碳素工具钢或低合金工具钢采用球化退火或等温退火后硬度过低,硬度大多在180HBW以下,加工后工件的表面粗糙度值高。调质处理后能使其硬度控制在190~241HBW,获得的组织为细的珠光体,从而明显改善模具表面的加工质量。对45钢、40Cr等中碳钢,调质后的硬度为260~300HBW,经精加工可获得低的表面粗糙度值。

2)提高预硬化模块的强化处理效果。压铸模、热挤压模和热锻模等在进行表面渗氮或氮碳共渗前,其基体应经过调质处理(即进行预硬化处理),调质处理后再进行精密加工。

3)减少模具变形,防止淬火开裂。调质处理可以显著减少最终热处理后的体积膨胀量和线尺寸膨胀量30%~50%;可降低最终热处理后的各向异性程度,将纵向与横向变形量的差异降低50%左右;可减小最终热处理后的模具翘曲;可防止淬火开裂,如冷轧辊、校直用成形轧辊等大多采用9Cr2、Cr2等低合金工具钢制造,一般在加热后采用喷水冷却或用碱水溶液冷却,因其形状复杂、体积较大,加上其特殊的结构等因素,淬火过程中容易产生开裂,但如果在精加工前进行整体调质处理,将其硬度控制在197~229HBW范围内,则可获得细的球化组织,既具有良好的淬透性,同时也可有效消除淬火裂纹的发生。

模具变形量之所以能够减小,是因为钢经调质后的体积小于退火态的体积,起到了预压缩体积的作用。调质的淬火加热温度为Ac1~Ac1+20~40℃。(www.daowen.com)

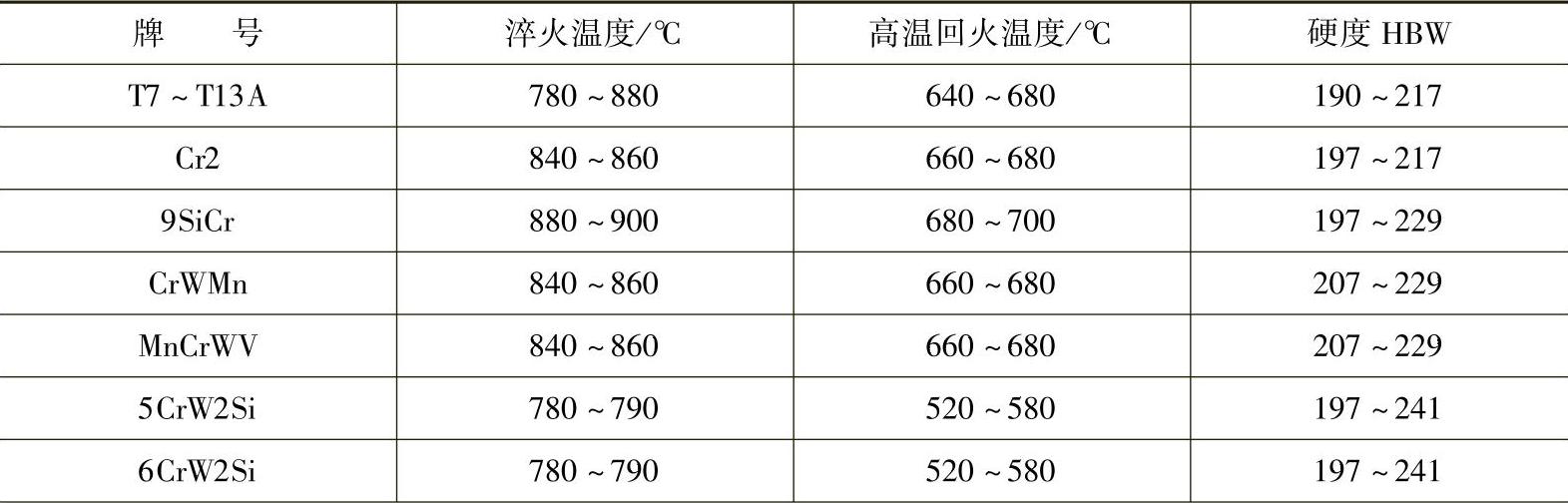

对于形状复杂而精度要求高的模具,为了减少淬火变形,防止开裂,在工件粗加工后应进行调质处理。部分常见模具钢的调质处理工艺见表2-5。

表2-5 部分常见模具钢的调质处理工艺

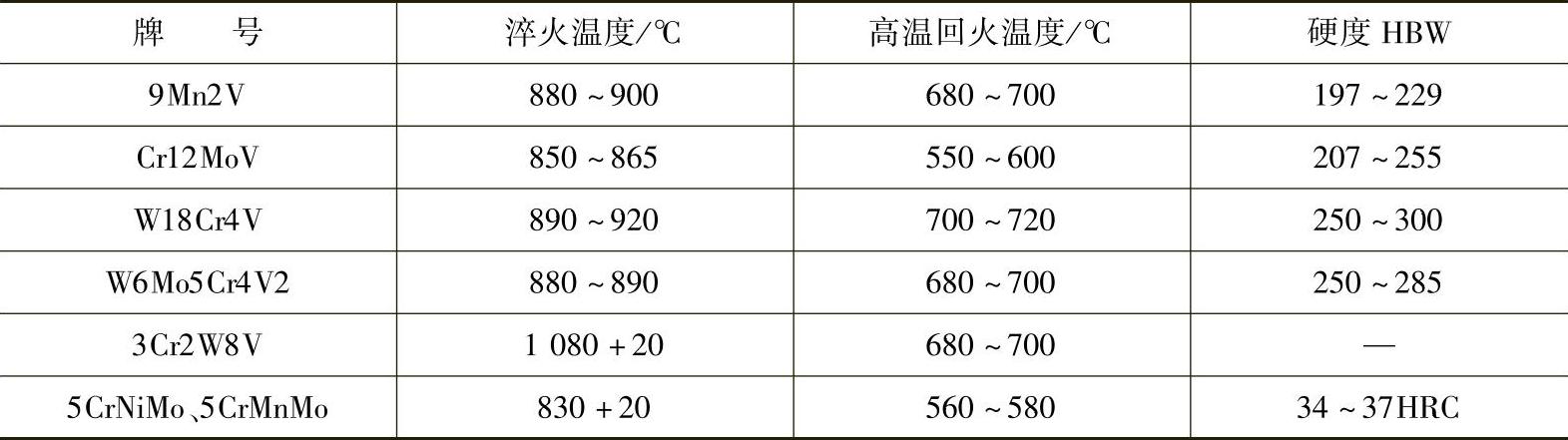

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。