(1)确定大、小外圆加工表面的切削用量

1)确定背吃刀量ap:其选择原则规定,粗车时,首先选择最大的背吃刀量ap。通常情况下都是根据粗车时工序余量来确定。当工序余量不大时,可取背吃刀量ap等于粗车工序余量。

由于本工序粗车余量较小Z粗=2t=3mm,故选择ap=t=Z粗/2,即ap=1.5mm,即确定背吃刀量ap为1.5mm。

2)确定进给量f:这里采用查表法确定f,其步骤如下。

第一步:查《切削用量简明手册》[2]表1-4。加工工件材料为45钢,毛坯直径为75~95mm,车刀刀杆尺寸B×H=16mm×25mm,背吃刀量ap=1.5mm。可查出进给量f范围为0.5~0.9mm/r。

第二步:根据机床进给量级数修正确定进给量f。查CA6140机床说明书,可得进给量f级数有:0.51、0.56……0.81。再根据零件的装夹情况,选择级数中的0.56为粗车外圆时的进给量,即f=0.56mm/r,确定进给量f=0.56mm/r。

3)确定切削速度vc:采用计算法来确定切削速度vc。其步骤如下。

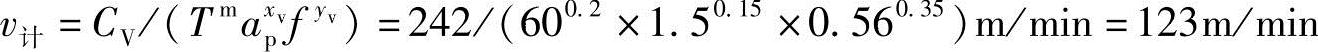

第一步:用vT计算式计算v计(单位为m/min)

式中符号意义及数值,可查《切削用量简明手册》表1-27即得:

CV———系数,CV=242。

T———刀具寿命,T=60min。

m———T的指数,m=0.2。

ap———背吃刀量,ap=1.5mm。

xv———ap的指数,xv=0.15。

f———进给量,f=0.56mm/r。

yv———f的指数,yv=0.35。

将以上数值代入式(2-11)计算

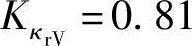

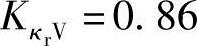

第二步:对v计进行修正计算v修。查《切削用量简明手册》表1-28可得各项修正系数及其数值如下:

KTV———刀具寿命修正系数,KTV=1(T=60min);

KMV———与工件材料有关的修正系数,KMV=1(σp=600~700MPa);

KSV———毛坯表面状态修正系数,KSV=0.8(毛坯为锻件);

KtV———刀具材料修正系数,KtV=0.65(刀具材料为YT5);

KKV———车削方式修正系数,KKV=1(纵车方式);

V———刀具主偏角修正系数,

V———刀具主偏角修正系数, (Kr=90°)。

(Kr=90°)。

将以上数值代入式(2-6)计算

v修=v计KTVKMVKSVKtVKKVKκrV=123×1×1×0.8×0.65×1×0.81m/min=51.8m/min

第三步:计算转速n。由下式进行计算

n=1000vc/(πdw) (r/min)

式中 vc———切削速度,vc=v修=51.8m/min;

dw———毛坯外圆直径(mm)。其中,小外圆直径dw小=75mm,大外圆直径dw大=95mm。

将以上数值代入上式进行计算

小外圆转速n小=1000vc/πdw小=(1000×51.8)/(3.14×75)r/min=220r/min

大外圆转速n大=1000vc/πdw大=(1000×51.8)/(3.14×95)r/min=173r/min

第四步:根据机床级数修正n:查CA6140机床说明书。

将小外圆转速修正后取n机小=200r/min。

将大外圆转速修正后取n机大=160r/min。

第五步:计算实际切削速度v实。v实由下式计算

v实=(πdwmaxn)/1000(m/min)

式中 dwmax———毛坯外圆表面最大极限直径(参看毛坯图)。其中,小外圆最大极限直径

dwmax=77mm;大外圆最大极限直径dwmax=96mm;

n———机床转速,n=n机。其中,车小外圆时,n机小=200r/min;车大外圆时,n机大=160r/min;

将以上数值代入上式进行计算

车小外圆时,实际切削速度v实小=πdw小n机小/1000=(3.14×77×200)/1000m/min=48.3m/min或0.805m/s

车大外圆时,实际切削速度v实大=πdw大n机大/1000=(3.14×96×160)/1000m/min=48.2m/min或0.80m/s

即确定的切削速度:v小=48.3m/min或0.805m/s;v大=48.2m/min或0.80m/s。

4)校验:校核验算上面所选择确定的切削用量:ap=1.5mm,f=0.56mm/r,切削速度vc大=0.80m/s,是否可用于切削加工。

①校验进给机构强度:其校验式为

Ff总≤Ffj

式中 Ffj———机床进给机构强度所允许的最大抗力(查机床说明书,CA6140车床进给机构

所允许的最大抗力为Ffj=500kgf或Ffj=4900N

Ff总———车削加工时产生的总切削抗力,由式(2-2)计算:

A.计算切削力Fc由式(2-9)计算。

其中,ap=1.5mm;f=0.56mm/r;vc=0.80m/s;公式中其余符号及数值查《切削用量简明手册》表1-29,可得:

系数CFc=2795;指数xFc=1;指数yFc=0.75;指数nFc=-0.15;

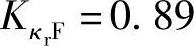

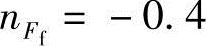

KMF———工件材料修正系数:包括以下4个,即

KMF=(σ0/650)nF=(700/650)0.75;

———主偏角修正系数,

———主偏角修正系数, (κr=90°);

(κr=90°);

———前角修正系数,

———前角修正系数, (γo=20°);

(γo=20°);

———刃倾角修正系数,

———刃倾角修正系数, (λs=-4°);

(λs=-4°);

将以上数值代入式(2-9)计算:Fc=2795×1.5×0.560.75×0.80-0.15×(700/650)0.75×0.89×0.9×1.0N=2374N

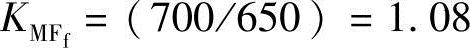

B.进给力Ff由式(2-8)计算其中,ap=1.5mm;f=0.56mm/r;vc=0.80m/s;公式中其余系数、指数、修正系数查同上手册可得:系数 ;指数

;指数

,修正系数

,修正系数 包括以下4个,即

包括以下4个,即 ;

; (主偏角κr=90°);

(主偏角κr=90°); (γo=20°);

(γo=20°); 。

。

将以上数值代式(2-8)中计算;

Ff=2880×1.5×0.560.5×0.80-0.4×1.08×1.17×0.70×0.88N=2731N

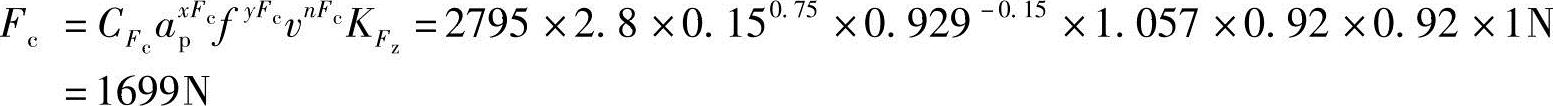

C.计算背向力Fp 由式(2-10)计算。

其中,ap=1.5mm;f=0.56mm/r;vc=0.80m/s;公式中其余系数、指数、修正系数查同上手册,可得:系数 ;指数

;指数 ,

, ,

, ;修正系数

;修正系数 包括以下4个,即

包括以下4个,即 (为结构钢);

(为结构钢); (主偏角=90°);

(主偏角=90°); (γo=20°);

(γo=20°); 。

。

将以上数值代入式(2-10)计算

Fp=940×1.50.9×0.560.6×0.80-0.3×(700/600)1.35×0.5×0.7×1.2N=527.8N

将Ff、Ff、Fp值代入式(2-7)中计算

Ff总=Ff+μ(Fc+Fp)=2731+0.18(2374+527.8)N=2731+522N=3253N

将Ff总代入校验式校验

Ff总=3253N<Fxj=4900N,此项合格,通过。

Pm≤PEη

其中,查CA6140机床说明书,可知电动机功率为PE=7.5kW;机床效率,η=0.75;切削功率(车削时产生的切削功率)Pm=Fzvc1000-3=2374×0.8×10-3kW=1.9kW

而PEη=7.5×0.75kW=5.6kW

则1.9kW<5.6kW,符合校验式Pm≤PEη

通过上述两项校验结果,均符合校验式,则选择确定的切削用量完全可用。

则粗车大、小外圆表面的切削用量可确定为

背吃刀量ap=1.5mm;

进给量f=0.56mm/r;

切削速度vc小=0.805m/s,vc大=0.80m/s;

机床转速n小=200r/min,n大=160r/min。

(2)确定大、小外圆端面的切削用量

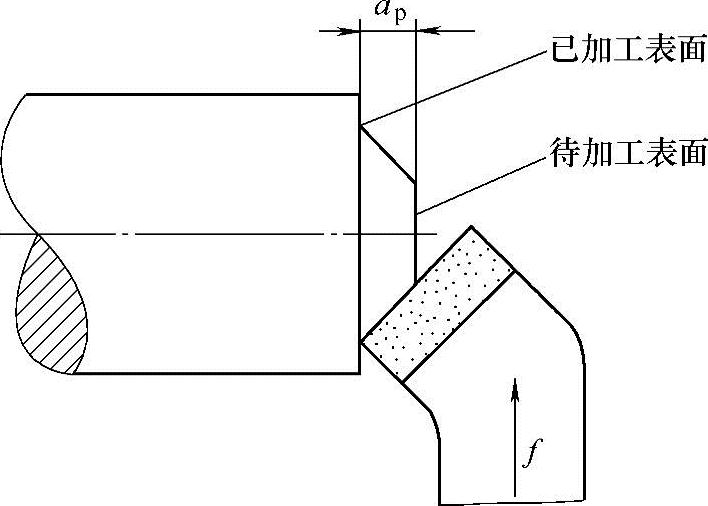

1)确定背吃刀量ap:车削端面时的背吃刀量ap如图2-60所示,ap为已加工表面和待加工表面之间垂直距离。粗车时余量不大,Z粗=1.5mm,可一刀车光,确定背吃刀量ap=1.5mm。

2)确定进给量f:采用查表法确定进给量f的步骤如下。

第一步:查《切削用量简明手册》[2],可得f范围为0.5~0.9mm/r。

第二步:根据机床横向进给量级数,修正进给量f值,最后确定大外圆端面进给量f=0.5mm/r,小外圆端面进给量因工件悬伸太长,确定f=0.35mm/r。

3)确定切削速度vc:采用计算法确定切削速度vc的步骤如下。

第一步:采用计算法计算vT,其计算公式为式(2-5)。

其中,T=60min;ap=1.5mm;f=0.5mm/r(或0.35mm/r);其他系数和指数CV=242,m=0.2,xv=0.15,yv=0.35。

将以上数值代入式(2-5)进行计算

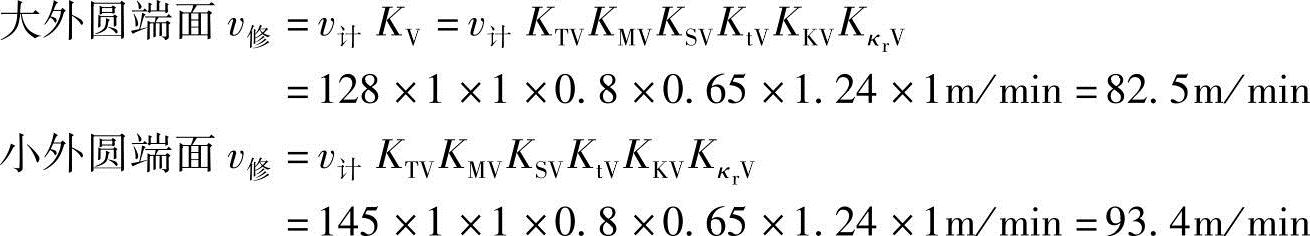

大外圆端面vT=242/(600.2×1.50.15×0.50.35)m/min=128m/min或2.135m/s

图2-60 车削端面的ap

小外圆端面vT=242/(600.2×1.50.15×0.350.35)=145m/min或2.41m/s

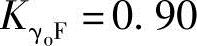

第二步:对计算v计进行修正。查《切削用量简明手册》[3]表1-2可得各项修正系数及其数值如下:刀具寿命修正系数KTV=1(T=60min);工件材料修正系数KMV=1;毛坯状态修正系数KSV=0.8(毛坯为锻件);刀具材料修正系数KtV=0.65(刀具材料为YT5);车削方式修正系数KKV=1.24(d:D=0~0.4);主偏角修正系数 (κr=45°)。将这式参数代入式(2-6)中,得

(κr=45°)。将这式参数代入式(2-6)中,得

对v计修正计算

第三步:计算转速n,其计算公式为

n=1000vc/(πdw) (m/min)

其中,大外圆端面vc=v修=82.5m/min(小外圆端面vc=v修=93.4m/min)从影响刀具寿命最恶劣情况出发,选取工件的最大直径,此直径为毛坯外圆表面的最大极限尺寸,即小外圆端面取dw小=Ф77mm,大外圆端面取dw大=Ф96mm。

将以上数值代入上式进行计算

小外圆端面转速n小=1000vc/πdw小=1000×82.5r/min/(3.14×77)=387r/min

大外圆端面转速n大=1000vc/(πdw大)=1000×82.5r/min/(3.14×96)=273r/min

根据机床转数,修正n值:查CA6140车床说明书,取一小于或等于计算n计的转速,得:

车削小外圆端面时转速n机小=320r/min。

车削大外圆端面时转速n机大=250r/min。

第四步:计算实际切削速度v实:其计算公式为

v实=πdwn/1000

将以上数值代入计算公式计算,得:

小外圆端面实际切削速度v实小=πdw小n机小/1000=3.14×77×320m/min/1000=77.36m/min或1.289m/s

大外圆端面实际切削速度v实大=πdw大n机大/1000=3.14×96×250m/min/1000=75m/min或1.25m/s

两端面的切削用量与外圆表面的相比,两者相差不大,故校验从略。

最后粗车大、小端面的切削用量确定为背吃刀量ap=1.5mm;

进给量 小外圆:f小=0.35mm/r,大外圆f大=0.5mm/r;

切削速度v小=77m/min或1.289m/s,v大=75m/min或1.25m/s;

机床转速n机小=320r/min,n机大=250r/min。

(3)确定粗车削ϕ40mm内孔的切削用量 车削内孔表面的切削用量仍然是三个,即切削速度vc、进给量f、背吃刀量ap。由于受在车床上车孔工作时的刀杆刚性较差、排屑困难、切削区域温度高等条件的限制,因此车削内孔表面时的切削用量一般都选择比加工外圆表面时要小。这是确定车孔切削用量必须注意的一条原则。

1)确定背吃刀量ap:根据粗车工序余量不大,再考虑其他情况下,可以采取一刀车完余量。

现在ϕ40mm内孔的粗车工序余量Z粗=2t=4mm,可以一刀车完余量,则其被吃刀量αp=t=Z粗/2=4mm/2=2mm。确定ap=2mm。

2)确定进给量f,采用查表法确定进给量f的步骤如下。(www.daowen.com)

第一步:在《切削用量简明手册》[2]表1-5中查出f的范围,再根据为ap=2mm、车刀杆的直径为ϕ20mm、悬伸长度为60mm,在综合考虑其他因素后,最终取f的范围为0.15~0.30mm/r。

第二步:根据机床纵向进给数据,修正进给量f值。查CA6140车床说明书,确定纵向进给量为f=0.2mm/r。

注意:在加工中如果发现切屑不成带状而影响排屑时,操作者可从将进给量f调低一挡切削。

3)确定切削速度vc:采用计算法确定,由式(2-5)进行计算,其步骤如下。

第一步:查出公式中切削用量参数以及系数、指数值并进行vT计算。切削用量参数:T=90min;ap=2mm;f=0.2mm/r。查《切削用量简明手册》,可得系数和指数:系数CV=291;刀具寿命指数m=0.2;背吃刀量指数xv=0.15;进给量指数,yv=0.2。

将以上数值代入式(2-5)得

vT=291m/min/(900.2×20.15×0.20.2)=148m/min

第二步:修正计算:查《切削用量简明手册》表1-28,可得如下修正系数:毛坯表面状态修正系数KSV=0.8(锻件毛坯);刀具材料修正系数KtV=0.65(刀具材料为YT5);镗孔修正系数KG=0.5(孔径为ϕ33mm);主偏角修正系数 (κr=75°)。

(κr=75°)。

按式(2-6)进行修正计算

第三步:计算转速n,根据内孔表面直径dw=33mm,得

n=1000v修/(πdw)=1000×33.1r/min/(3.14×33)=319r/min

根据CA6140车床数据进行修正,取转速为n机=320r/min

第四步:计算实际切削速度。

vc=v实=πdwn/1000=3.14×37×320/1000m/min=33.15m/min=0.552m/s

校验从略。

最终结论:04工步粗车ϕ37mm内孔的切削用量为:背吃刀量ap=2mm,进给量f=0.2mm/r,切削速度vc=33.15m/min或0.552m/s,机床转数n机=320r/min。

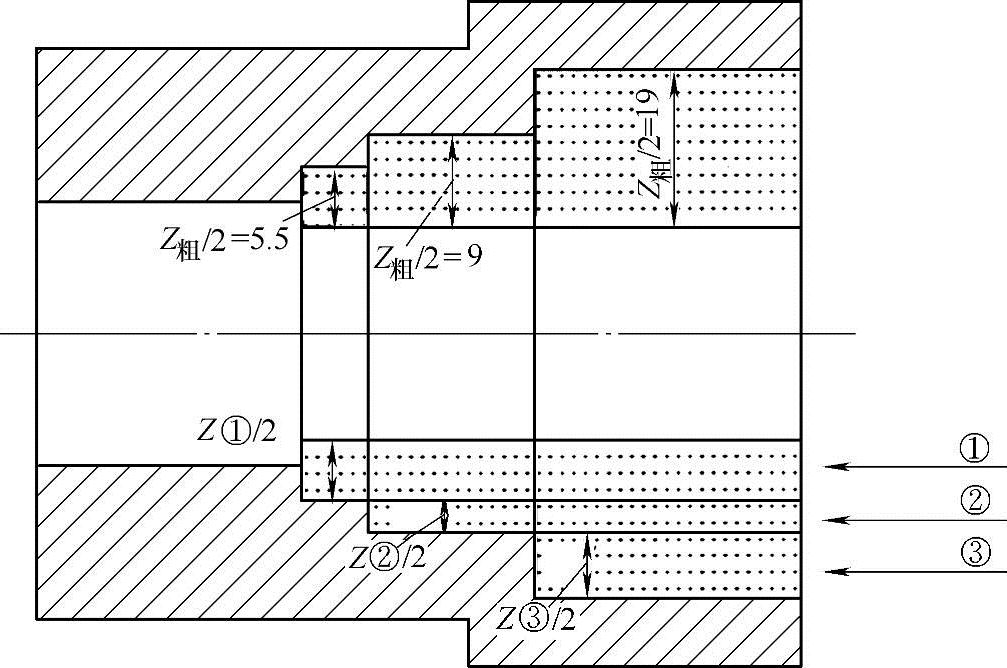

(4)确定粗车ϕ47mm、ϕ55mm、ϕ74mm内孔的切削用量 车削三个孔的余量和车削顺序如图2-61所示。

图2-61 粗车ϕ47mm、ϕ55mm、ϕ74mm三个孔余量和车削顺序示意图

图2-61中符号意义(参考表2-3、表2-5、表2-6):

Z粗/2=19———ϕ74mm孔半径上粗车单边的工序余量,其直径上余量Z粗=38mm。

Z粗/2=9———ϕ55mm孔半径上粗车单边的工序余量,其直径上余量Z粗=18mm。

Z粗/2=5.5———ϕ47mm孔半径上粗车单边的工序余量,其直径上余量Z粗=11mm。

①———表示加工顺序为先车削ϕ47mm孔进给路线。

②———表示加工顺序为跟着车削ϕ55mm孔进给路线。

③———表示加工顺序最后车削ϕ74mm孔进给路线。

Z①/2———表示首先车削ϕ47mm孔时,半径上余量Z①/2=5.5mm。

Z②/2———表示接着车削ϕ55mm孔时,半径上余量Z②/2=3.5mm。

Z③/2———表示最后车削ϕ74mm孔时,半径上余量Z③/2=10mm。

1)确定背吃刀量ap:在考虑到车孔时的不利情况,又照顾到减少进给次数,提高生产率条件下,确定背吃刀量ap=2.8mm,车削三个孔的进给次数如下:ϕ47mm孔i=Z①/ap=5.5mm/2.8mm=2次,ϕ55mm孔i=Z②/ap=3.5mm/2.8mm=2次,ϕ74mm孔i=Z③/ap=10mm/2.8mm=4次。

如果采用背吃刀量ap=2mm,车削三个孔的进给次数如下:ϕ47mm孔i=Z①/ap=5.5mm/2mm=3次,ϕ55mm孔i=Z②/ap=3.5mm/2mm=2次,ϕ74mm孔i=Z③/ap=10mm/2mm=5次

两个方案相比,前一方案可少花两次进给时间,因而可以提高生产效率。

2)确定进给量f:由于背吃刀量ap值比车削ϕ40mm孔时大,为了使切削力不至于增得很大,将进给量f选择小些,确定进给量f=0.15mm/r。

3)确定切削速度vc:由式(2-5)进行计算,已知T=90min;ap=2.8mm,f=0.15mm/r。其步骤如下。

第一步:查《切削用量简明手册》[2]表1-27,可得系数如下:Cv=291;m=0.2;xv=0.15;yv=0.2。

将以上数值代入式(2-5)进行计算

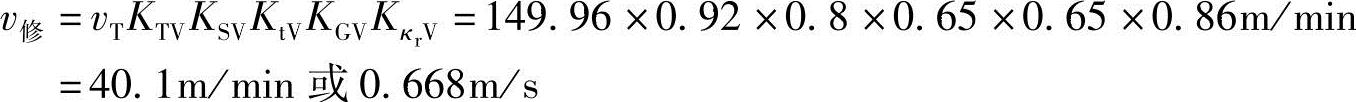

第二步:修正计算v修。查《切削用量简明手册》[2]表1-28,可得修正系数如下:KTV=0.92;KSV=0.8;KtV=0.65;KGV=0.65; 。

。

将以上数值代入式(2-6)进行修正计算

第三步:计算转速n,在三个内圆加工表面直径(ϕ44mm、ϕ51mm、ϕ71mm)中,取dw=ϕ51mm来进行计算。代入n=1000v修/πdw=1000×40.1r/min/(3.14×51)=250r/min

根据CA6140车床转数修正,取n机=250r/min

第四步:计算实际切削速度v实(vc)。

①计算车削ϕ44mm孔的实际切削速度。

vc=v实=πdwn/1000=3.14×44×250m/min/1000=34.5m/min或0.575m/s

②计算车削ϕ51mm孔的实际切削速度。

vc=v实=πdwn/1000=3.14×51×250/1000m/min=40m/min或0.667m/s

③计算车削ϕ71mm孔的实际切削速度。

vc=v实=πdwn/1000=3.14×71×250/1000m/min=55.7m/min或0.929m/s

4)校验。

①校验机床电动机功率是否符合要求。由于背吃刀量ap=2.8mm,是粗车工序中背吃刀量最大的,因此要校验机床电动机功率。

首先计算切削力Fc,已知ap=2.8mm,f=0.15mm/r,v=0.929m/s(取粗车ϕ44mm、ϕ51mm、ϕ71mm三孔中的最大值),查《切削用量简明手册》[2]P38表1-29得 ,

, ,

, ,

, ,修正系数

,修正系数 KmFZ=(700/650)0.75=1.057,主偏角修正系数KkvFZ=0.92(κr=75°),前角修正系数

KmFZ=(700/650)0.75=1.057,主偏角修正系数KkvFZ=0.92(κr=75°),前角修正系数 (γo=18°),刃倾角修心系数

(γo=18°),刃倾角修心系数 (λs=4°),代入式(2-9)中得

(λs=4°),代入式(2-9)中得

又已知机床的机械效率η=0.75,则切削功率

Pm=Fcv×10-3=1699×0.929×10-3kW=1.58kW

已知机床电动机额定功率PE=7.5kW,所以PE·η=5.6kW。

因为Pm=1.58kW≤PE·η=5.6kW,符合校验式(2-1)Pm≤PE·η的要求,即机床电动机功率足够有余,则上述切削用量可以采用,但还要校验刀杆刚度。

②刀杆刚度校验。由图2-62分析可知:在车床上加工孔,由于刀杆悬伸太长,所以刀杆刚性差,当受到背向力Fp时,刀尖产生径向变形位移,背吃量减小,从而使加工表面直径产生了误差,其值为2f′。2f′必须小于或等于本工序的工序尺寸公差,则选择的切削用量才可以采用,否则,就需要修正或重新选择。

图2-62 镗孔时刀杆变形示意图

可采用下式进行校验。

2f′≤T(2-12)

式中 T———本工序工序尺寸公差(mm),T=0.39mm(取ϕ44mm、ϕ51mm、ϕ71mm直径的公差的最小值);

f′———变形位移量(mm)。

采用下式计算变形位移量

f′=FpL3刀杆/(KoEJ)(2-13)

式中 Ko———与车刀装夹方式有关系数,Ko=3(一端夹持悬臂梁);

E———刀杆材料弹性模量,E=21000kgf/mm2(碳钢);

J———刀杆断面惯性力矩,J=0.05d4刀(d刀=ϕ20mm);

L刀杆———镗刀杆悬伸长度,L刀杆=65mm;

Fp———背向力(径向切削力)。

首先计算背向力Fp。已知ap=2.8mm,f=0.15mm/r,vc=0.575m/s;公式中系数、指数、修正系数及数值,查《切削用量简明手册》表1-29,可得:

系数 ;指数:

;指数: ,

, ,

, ;修正系数:KMF=(700/650)1.35=1.105,

;修正系数:KMF=(700/650)1.35=1.105, ,

, ,

, 。

。

将以上数值代入上式(2-6)、式(2-10)计算Fp

或Fp=37.60kgf

将Fp值代入式(2-13)计算f′值

f′=(FpL3刀杆)/KoEJ=(37.6×653)/3×21000×0.05×204mm=0.02mm

将f′值代入校验式(2-12)进行校验:2f′=0.04mm<0.39mm=T

校验结果:刀杆刚度足够,上述选择的切削用量可以采用。即

背吃刀量ap=2.8mm;进给量f=0.15mm/r;机床转速n机=250r/min;

切削速度vϕ51=40m/min或0.667m/s,vϕ44=34.5m/min或0.575m/s,vϕ71=55.7m/min或0.929m/s。

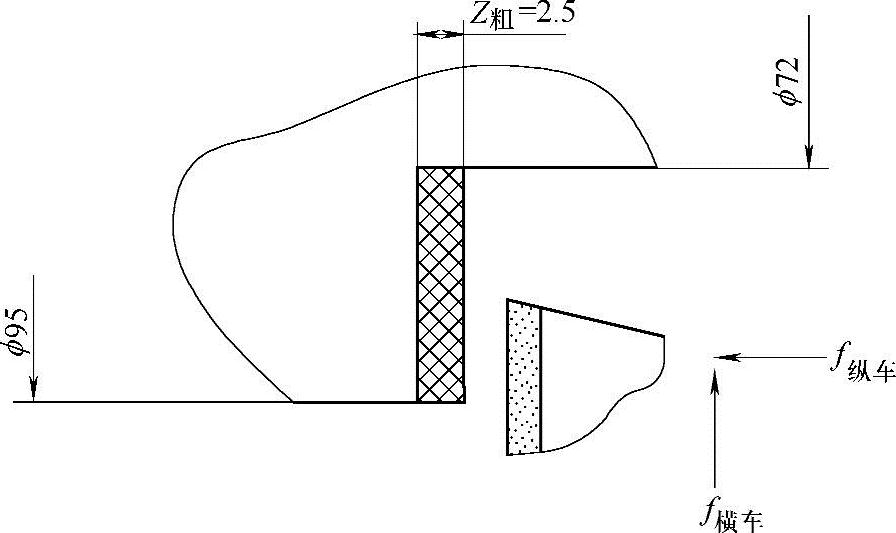

(5)确定直角台阶的切削用量 对于直角台阶面的加工,仍然是选用90°外圆车刀。采用这种车刀加工台阶面时,有两种不同的进给方式,如图2-63所示:一是横向进给方式车削直角台阶表面;二是纵向进给方式车削直角台阶表面。

由于进给方式不同,所选用的切削用量也就各不相同。例如:横向进给的背吃刀量ap是在端平面的轴向计算来的;纵向进给的背吃刀量ap是在外圆表面的径向计算来的。在进给量方面,横车时是横向进给量;纵车时是纵向进给量。横车时的切削速度是变化的;纵车时的切削速度是不变的。但是两者的切削速度vC都是指最大极限直径处的线速度。

图2-63 直角台阶面车削两种进给方式示意图

因此,在确定切削用量之前,要先分析研究一下这两种进给方式优劣后,才能进行切削用量的确定。

首先来分析横向车削加工情况:当采用90°外圆车刀横向进给车削时,它是用位于半圆形卷屑槽端部的圆弧刃来担当主要切削任务的。由于采用了这种强度不足,散热条件较差,几何角度和几何形状怪异的切削刃来切除大量余量,其切削过程是极其恶劣的,严重地影响了切屑的形成和排出,使切削变形增大,切削刀大,切削温度升高,进而造成振动、刀具磨损和加工表面质量下降等。

在生产现场,还会看到一些采用90°外圆车刀车削端面时切削情况:切屑形状和排出非常混乱,刀具刀尖不是变黑,就是磨损成圆凸状,或者被打坏等。

基于以上这种恶劣的加工情况,采用90°外圆车刀车削直角台阶表面时,都不应采用横向进给切削方式,而应采用纵向进给切削方式。以刀具上大大优于刀尖圆弧刃的主切削刃来担当主要切除余量的任务,并配以相适应的切削用量(即大切深,小进给,慢速度)来完成直角台阶表面的加工。

下面来确定纵向进给车削直角台阶表面切削用量。

背吃刀量ap,一般都是根据工序余量来确定。因此,纵向车削端面时的背吃刀量ap也应根据外圆表面上工序余量来确定。因而必须将纵车时的工序余量计算出来。其单边工序余量可由以下公式进行计算:

Z粗/2=(d大-d小)/2 (mm)

式中 Z粗/2———外圆表面上单边工序余量;

d大———毛坯大外圆最大极限直径d大=ϕ96mm;

d小———小外圆加工表面直径d小=ϕ72mm。

将以上数值代入上式进行计算

Z粗/2=(d大-d小)/2(96-72)/2mm=24/2mm=12mm

即粗车时单边工序余量Z粗/2=12mm。

根据这样大的粗车余量,可以采用手动和机动两种进给方式来切除余量。这两种进给方式的切削用量确定如下。

1)手动进给车削时的切削用量

①确定背吃刀量ap:手动进给时,可一次进给切完全部工序余量。因此,手动进给时的背吃刀量等于粗车单边工序余量。即ap=Z粗/2。则ap=12mm。

②确定进给量f:由于手动进给车削,其进给量大小则由操作者自己掌握。原则是切出的切屑颜色必须是银白色或淡黄色的切屑。

③确定机床转速n:采用大切深时要慢速度,根据CA6140机床的转速级数,可选择n机=20r/min为宜。

则切削速度为v实=(πd大n机)/1000=(3.14×96×20)m/min/1000=6.03m/min或0.10m/s

手动进给车削时的切削用量如下:

背吃刀量ap=12mm;

进给量f为手动进给;

机床转速n=20r/min;

切削速度vc=6.03m/min或0.10m/s。

2)机动进给时的切削用量

①确定背吃刀量ap:由于余量比较大,应分两次进给,第一次进给背吃刀量ap1=12m×2/3=8mm,第二次进给背吃刀量ap2=4mm。

②确定进给量f:根据经验,选取最小的进给量。在CA6140机床说明书所载纵向进给量级数中,确定最小的进给量f=0.08mm/r。

③确定机床转速n:应选取较低转速。在CA6140机床说明书所载机床转速级数中,确定一个较低转速,即n=40r/min。

则实际切削速度v实=(πd大n)/1000=(3.14×96×40)/1000m/min=12.05m/min或0.20m/s

结论:机动进给车削时的切削用量如下:

背吃刀量ap1=8mm,ap2=4mm(切完剩余的余量);

进给量f=0.08mm/r;

机床转速n=40r/min;

切削速度vc=12.05m/min或0.20m/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。