这里主要介绍粗车时切削用量选择步骤。粗车时切削用量的选择,首先应选择最大的ap,其次是选择较大的f,最后确定合理的vc。其步骤如下;

(1)确定背吃刀量ap 在切削原理中讲过,车削加工时,背吃刀量ap增加,所产生的切削力是成倍的增大的。即ap增大一倍,则切削力也增大一倍。当背吃刀量ap选择较大时,则产生的切削力很大,这将会给生产加工带来两大弊病:一是会造成工艺系统的振动而损坏刀具;二是会造成机床电动机功率不够而产生闷车现象。这些都会严重的影响工件的生产加工。因此,背吃刀量ap的选择也不能过大。一般是根据粗车工序余量的大小来确定。

当粗车工序余量不大时,则采取一次进给切完全部工序余量,则此时背吃刀量可选取为ap=Z粗/2。Z粗/2为粗车外圆时单边余量(采用Z粗叙述比较清楚明白,单位为mm)。

当工序余量较大或工艺系统刚性较差时,可分两次进给来完成余量加工。即

第一次进给时,背吃刀量ap=(2/3~3/4)Z粗/2。

第二次进给时,背吃刀量ap=(1/3~1/4)Z粗/2。

(2)确定进给量f 在切削加工中,进给量f对切削力影响仅次于背吃刀量ap。因而粗车时可选取较大的进给量f。当背吃刀量ap确定后,进给量f大小就要受到刀杆强度、硬质合金刀片强度、机床进给机构强度和工件刚度等所能承受的切削力的限制,不能选得过大。

确定进给量有两种方法:一是计算法;二是查表法。

1)采用计算法确定进给量f:采用计算法确定进给量f的方法是,先计算出几种允许条件下的切削力,并进行比较选出其中一个最小的切削力,然后采用切削力指数公式计算出进给量f,其步骤如下:

第一步:计算出几种条件下允许切削力Fc

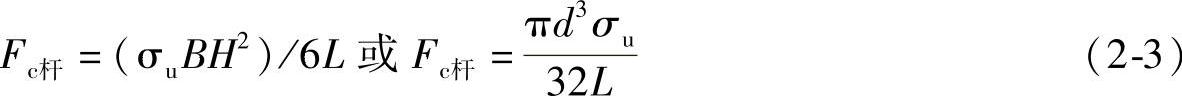

①刀杆强度所允许的切削力Fc杆:采用以下强度公式进行计算:

式中 σu———刀杆材料抗弯强度,σu=20kgf/mm2;

L———刀杆在刀架上的悬伸长度;

B×H———刀杆断面积;

d———刀杆直径。

②硬质合金刀片强度所允许的切削力Fc片:Fc片可由《金属机械加工工艺人员手册》P754表10-16查出。

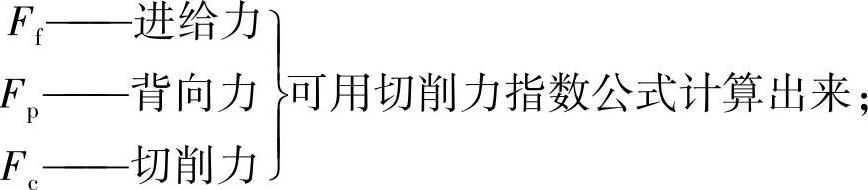

③机床走刀机构强度允许的切削力Fc机

Fc机≤2FfjFfj≥Ff+μ(Fp+Fc)

式中 Ffj———机床进给机构中,最薄弱的零件是产生直线往复运动的与齿条啮合的小齿轮,这个小齿轮所允许的切削力Ffj一般都在机床说明书中注明(如CA6140为500kgf,C620为360kgf);

μ———机床拖板与导轨间的摩擦系数。

④工件刚度所允许的切削力Fc工

Fc工≤2Fp工Fp工=(KOEJf′)/L3w

式中 KO———与工件装夹方式有关的系数(参看有关资料);

E———工件材料的弹性模量(N/m2);

J———工件断面系数或断面惯性矩(kg·m2),圆形实心材料J=0.05dw;

f′———工件受Fp力时,在半径方向产生的相对位移(mm);

Lw———工件的悬伸长度或装夹在两支点间距离(mm)。

f′值按如下确定:

粗车时,f′=0.2~0.4mm。

半精车时,f′=0.05~0.1mm。

第二步,比较上面四种允许切削力的大小,选择出其中一个最小的允许切削力,作为计算进给量f的切削力。

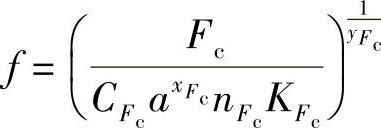

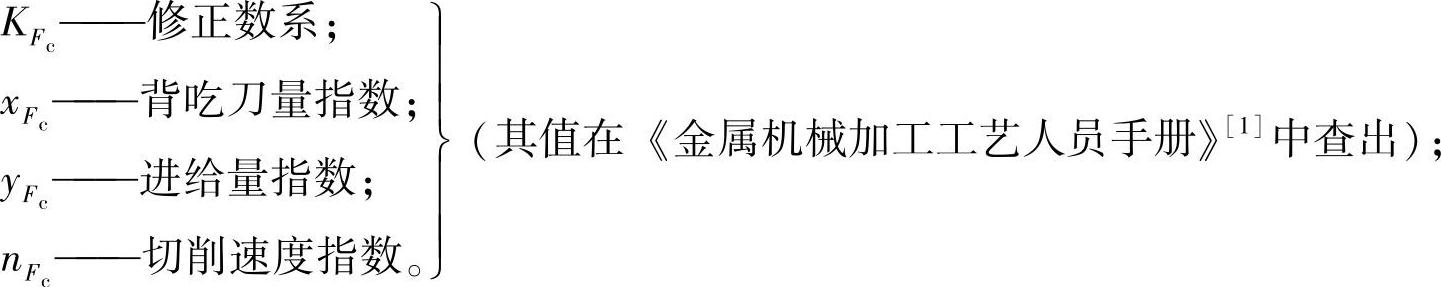

第三步;计算进给量f:采用切削力指数公式计算,切削力Fc指数公式如下;

则

式中 f———所要确定的进给量;

Fc———上面选出的最小允许切削力;

———系数;

———系数;

将上述值代入公式就可以计算出进给量f。

第四步:根据机床进给级数修正进给量f:由于计算的进给量f在机床进给级数中不可能存在,因此必须根据机床数据进行修正,即在机床进给级数中选取一个f(小于计算f值)作为确定的进给量f。

2)采用查表法确定进给量f的步骤

第一步:查表确定f:查《切削用量简明手册》表1-4确定f值。例如,当加工材料为碳素钢,刀杆尺寸B×H=16mm×25mm,工件直径ϕ=60~100mm之间,背吃刀量ap≤3mm时,可查得一个进给量f范围为0.5~0.9mm/r。

第二步:根据机床进给量级数修正确定(当机床为CA6140车床时):查CA6140机床说明书,可得到在上面进给量范围内的进给量(单位为mm/r)有:0.51,0.56……0.81。再根据工件在加工时的装夹情况,确定出粗车外圆表面的一个进给量f(例如确定f=0.56mm/r)。

注意:用查表法确定的进给量f,是在刀具、工件等已知条件下所制订的表格中查出确定的,它没有考虑机床进给机构强度这一限制条件。因此,待切削速度确定后需要进行校验。

这里简要介绍一下在生产加工现场,工人师傅们确定进给量f的情况,供大家参考。在切削加工中,工人师傅们大都是通过观察出屑情况来确定进给量f的,即一是看切出的切屑形状;二是看切出切屑的流出情况。如果切屑形状是断屑后的块状切屑,在流出时不是四处乱飞伤人,而是有序有规律地流出,则这时的进给量就是被确定的进给量f。否则,就要再调整。如果切屑形状是未断的稍长或较长的带状切屑,在流出时不是到处乱缠、乱绕损伤工件、危害人身安全,而是有序有规律地流出,这时的进给量也是被确定的进给量f。总之,让人看到的是文明的生产工作地,而不是野蛮的生产工作地。要做到这种情况,工人师傅们的秘诀是在考虑刀具上的断屑槽和一些角度条件下,紧紧盯住与背吃刀量ap相配合的切削情况好坏来确定f。这种确定进给量f的方法值得研究和实验,并进而总结出一套具有实用意义的资料,这仅是编者的一个愿望。

3)确定切削速度vc:在车削加工中,切削速度vc对刀具寿命的影响是很大的。例如用硬质合金车刀车削45钢,当切削速度vc=100m/min时,其刀具寿命T=160min;如果将切削速度提高一倍,即vc=200m/min时,则刀具寿命T=10min(即刀具纯切削时间为10min)。刀具寿命只相当于原值的1/16,这主要是由于高的切削速度产生的高温,使刀具急剧磨损的原故。因此,在选择切削速度时,应根据刀具寿命来确定,其方法有计算法和查表法两种。

下面介绍计算法确定切削速度vc的步骤。

第一步:用计算式计算v计,其计算式如下

vT=CV/(Tmαxpvfyv) (2-5)

式中 vT———刀具寿命允许下的切削速度(m/min)(即采用计算法确定的切削速度v计);(https://www.daowen.com)

CV———系数;

T———刀具寿命(一般情况下T=60min);

m———刀具寿命指数;

αp———背吃刀量(mm);

xv———背吃刀量指数;

f———进给量(mm/r);

yv———进给量指数。

第二步:对v计进行修正计算。可在《切削用量简明手册》上查出各修正系数值。例如:

KTV刀具寿命修正系数,KMV与工件材料有关的系数,KSV毛坯表面状态修正系数,KtV刀具材料修正系数,KKV车削方式修正系数,KKrv主偏角修正系数

……

按下式进行修正计算

v修=v计KTVKMV·KSV·KtV·KKV·KκrV…… (2-6)

第三步:计标转速n。由于计算出的切削速度要在上机床去实现,而机床只能提供转速n,因此需要根据加工工件直径计算出转速n其计算式如下

n=1000v/(πdw) (r/min)

式中 v———切削速度(这里为V修)(m/min);

dw———工件外圆直径(mm)。

将计算出的转速n,再根据机床级数修正选取(查机床说明书选取)。

第四步:计算实际的切削速度v实(这里计算出v实就是要确定的切削速度vc):实际切削速度是指经过修正后用于机床加工的实际转速的线速度(单位为m/min)。可由下式计算

v实=(πdwn)/1000

式中 dw———加工工件的外圆直径(mm);

n———经过修正后的机床转速(r/min)。

4)校验:校验就是校核验算上面所选择确定的背吃刀量ap、进给量f、切削速度vc是否可用于实际的切削加工。由于在选择确定这些切削用量时,根本没有考虑机床进给机构和机床电动机功率的影响,因此必须进行如下两项校验。

①校验机床进给机构强度:机床进给机构强度是指机床进给机构抵抗外力破坏的能力。这一能力主要表现在每台机床进给机构与齿条相啮合的小齿轮能允许的最大抗力Ffj。例如CA6140车床进给机构能允许的最大抗力Ffj=500kgf[2]。(载于机床说明书)。

当采用上述背吃刀量ap、进给量f、切削速度vc车削加工时,能产生出的总进给力Ff总要小于或等于机床进给机构强度所允许的最大抗力Ffj时,则所确定切削用量才能使用。否则,就要对个别切削用量进行修正,或者重新确定切削用量。

校验时的校验计算式如下:

Ff总≤Ffj

式中 Ffj———机床进给机构强度所允许的最大抗力(N);

Ff总———切削加工时,产生的总进给力(N)。

切削总抗力可用下式计算:

Ff总=Ff+μ(Fc+Fp)(2-7)

式中 Ff———车削加工时产生进给力(单位为N),由下式计算:

Fc———车削加工时产生的切削力(单位为N),由下式计算:

Fp———车削时产生的背向力(单位为N),由下式计算:

式中 μ———摩擦因数(铸铁之间摩擦因数μ=0.18);

μ(Fc+Fp)———表示机床导轨与拖板之间的摩擦力。

上面公式中所有的系数( 、

、 、

、 )和指数(

)和指数( 、

、 、

、 ;

; 、

、 、

、 ;

; 、

、 、

、 )与总修正系数(

)与总修正系数( 、

、 、

、 )等数值,可由《切削用量简明手册》[2]查出。

)等数值,可由《切削用量简明手册》[2]查出。

②校验机床电动机功率:其校验式(2-1)

Pm≤PEη

其中Pm为车削加工时产生的切削功率(单位为kW),由下式计算:

Pm=Fcvc×10-3

式中 Fc———车削加工时产生的切削力,由式(2-9)计算。

vc———切削速度(m/s);

PE———机床电动机功率(kW);

η———机床效率(一般情况下η=0.75)。

通过上述两项校验结果:

当其符合校验式时,则所选择确定的切削用量:ap、f、vc可以采用。

当其不符合校验式时,则切削用量ap、f、vc不能采用,必须对个别切削用量进行修正或者重新选择确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。