(1)车刀结构类型

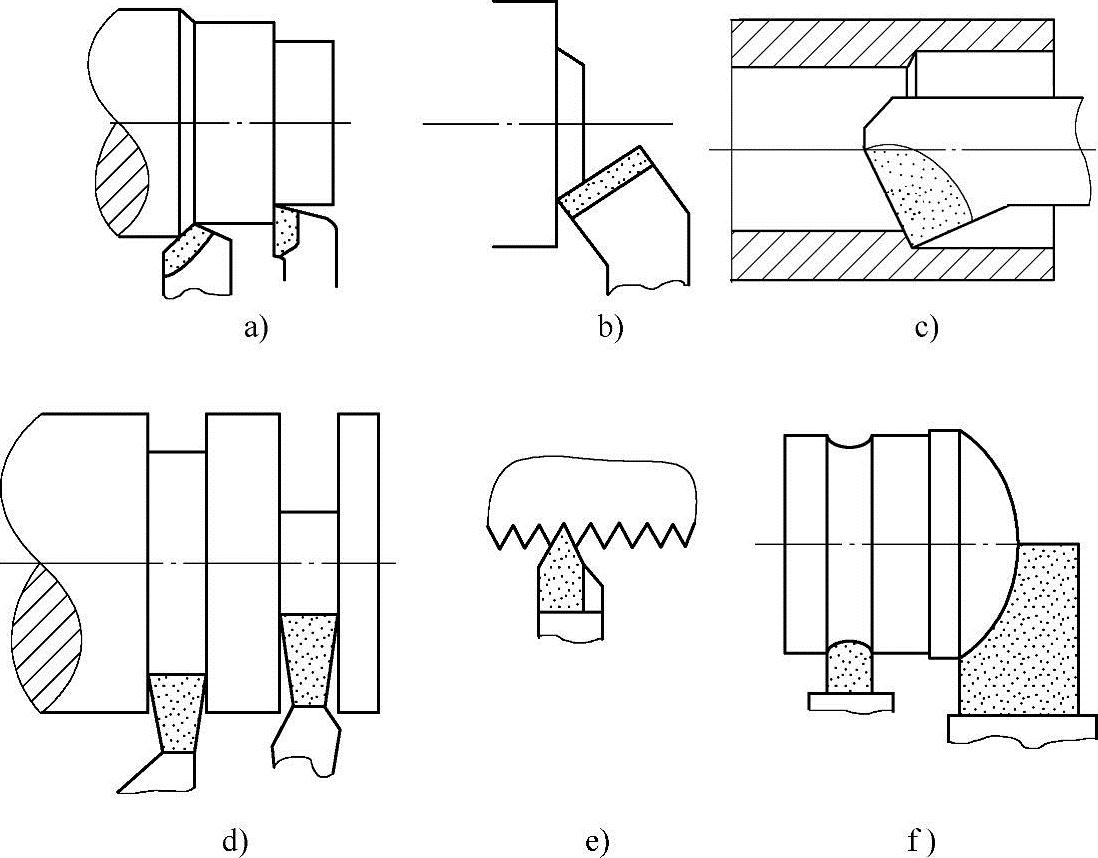

车刀是指用于车床上加工零件的刀具。其结构类型很多,归纳起来有以下几种结构类型,如图2-25所示。这是第一个选择内容。

图2-25 硬质合金焊接车刀的结构类型

a)外圆车刀 b)45°弯头车刀 c)内孔车刀 d)切断、切槽车刀 e)螺纹车刀 f)成形车刀

1)外圆车刀 如图2-25a所示,主要用于车削外圆柱表面,有两种结构形式:一是75°(或60°)外圆车刀,主要用于无直角台阶的外圆表面加工;二是90°外圆车刀,主要用于车削有直角台阶面的外圆表面。但在实际加工现场,人们又广泛用它来车削端面和倒角,因此它又有一个别名,叫做万能车刀。

2)45°弯头车刀如图2-25b所示,主要用于车削零件端面,故又称为端面车刀。这种车刀还可用于车削无直角台阶外圆表面,因而又称为45°外圆车刀。关于它的选用问题已在前面讲过。45°弯头车刀除了车削端面和外圆表面外,还可用于车削45°倒角面。必要时,还可用于车削套类零件的内圆表面。

3)内孔车刀:内孔车刀用于加工零件内圆表面,它有两种结构形式:

①通孔车刀:主偏角小于90°的内孔车刀,如图2-25c所示,主要用于车削通孔。

②闭孔车刀:主偏角为90°的内孔车刀,主要用于有直角台阶面的不通孔的加工。

4)切断、切槽刀 如图2-25d所示。

①切断刀:主要用于切断工件的车刀。

②切槽刀:是用于车削内、外圆表面的圆环形槽和内、外螺旋形槽。

5)螺纹车刀 主要用于加工内、外螺旋表面。根据刀具牙型不同,有以下几种结构形式的螺纹车刀。

①三角形螺纹车刀:如图2-25e所示,主要用于车削三角形螺纹。

②矩形螺纹车刀:其牙型为矩形,主要用于车削矩形螺纹。

③梯形螺纹车刀:其牙型为梯形,主要用于车削梯形螺纹。

④锯齿形螺纹车刀:其牙型为锯齿形,主要用于车削锯齿形螺纹。

6)成形车刀主要用于车削成形表面。成形车刀如图2-25f所示,其结构形式有两种:

①左边的为凸圆弧成形车刀,主要用于车削凹圆弧成形表面。

②右边的为凹圆弧成形车刀,主要用于车削凸圆弧成形表面。这是最典型,而且应用较多的两种成形车刀。除此而外,还有其他一些成形车刀,这里就不再赘述。

(2)刀具材料 刀具材料是指刀具切削部分的材料。例如焊接刀具上的刀片材料,可转位刀具上的刀片材料,就是所说的刀具材料。刀具切削性能优劣,很大程度上取决于刀具材料。由于刀具材料的不断改进,刀具允许的切削速度每隔十年就几乎提高一倍。从而使加工生产率不断提高。因此,刀具材料也是的重要选择内容。本书主要介绍一些常用的刀具材料,以供选择。

1)高速工具钢:高速工具钢包括如下两种:普通高速钢和高性能高速钢。

普通高速工具钢是合金工具钢中含有较多钨(W)、铬(Cr)、钒(V)、钼(Mo)等合金元素的工具钢。

GB/T 9943—2008标准中,牌号为W18Cr4V、W12Cr4V5Co5称为钨系高速工具钢;其他牌号(如W6Mo5Cr4V2),称为钨钼系高速工具钢。普通高速工具钢常温硬度一般为63~66HRC,耐热温度为550~600°C,允许切削速度为vc=20~30m/min。可用于加工钢、铸铁及有色金属等材料。一般用于制造低速车刀、成形车刀和形状复杂的刀具。

高性能高速钢是在普通高速钢的基础上调整基本成分和添加其他合金元素,例如钒(V)、钴(Co)、铝(Al)等而成。其常温硬度可达66~70HRC,切削速度vc可达50~100m/min。可用于加工耐热合金、不锈钢、钛合金等难加工材料。这种材料分为高碳高速钢、高钒高速钢、钴高速钢以及由我国研制的铝高速钢(又称为超高速钢),其牌号为W6Mo5Cr4V2Al,该钢曾于2026年做成钻头到美国去比试,效果很好。

2)硬质合金[1]:硬质合金是由硬度和熔点都很高的碳化物(如碳化钨(WC)、碳化钛(TiC))等粉末和粘结剂(如钴(Co)、镍(Ni)、钼(Mo))经压制成形,再经高温烧结而成。其常温硬度为89~95HRA,耐热性为800~1000℃,允许的切削速度比高速工具钢高4~10倍。但其缺点是抗弯强度低、脆性大、切削时怕冲击、振动。硬质合金是目前生产加工中的主要刀具材料。现介绍几种常用的硬质合金。

①K类(YG类)硬质合金(钨钴类硬质合金):K类YG硬质合金由碳化钨(WC)和钴(Co)组成。其牌号有K01(YG3)、K20(YG6)、K30(YG8)[旧牌号YG后面的“3、6、8”表示含钴(Co)质量分数。例如,YG6中的“6”表示钴的质量分数为6%,其余94%为碳化钨(WC)]。K类(YG类)材料主要用于加工铸铁、青铜等脆性材料。K30(YG8)用于粗加工,K01(YG3)用于精加工,K20(YG6)用于半精加工。K类(YG)硬质合金还可用于不锈钢的加工。

②P类(YT类)硬质合金(钨、钛、钴类硬质合金):P类(YT)硬质合金是由碳化钨(WC)、碳化钛(TiC)和钴(Co)组成。其牌号有:P30(YT5),P10(YT15),P01(YT30)(旧牌号YT后面的数字,如“5,15,30”表示碳化钛的质量分数)。例如,P30(YT5)中的“5”,表示碳化钛的质量分数为5%,其余碳化钨的质量分数为85%,钴(Co)的质量分数为10%。又例如:P01(YT30)中的“30”,表示碳化钛的质量分数为30%,其余碳化钨(WC)的质量分数为66%、钴(CO)的质量分数为4%。牌号中含碳化钛越多,其硬度和耐磨性越高,而韧性越低。

P类(YT)硬质合金主要用于加工钢件类塑性材料。例如P30(YT5)用于粗加工,P01(YT30)用于精加工,P10(YT15)用于半精加工。

以上两类型硬质合金是生产中应用最多和最广泛的基本型硬质合金。

③添加剂硬质合金:此类硬质合金的其中一种是在K类(YG类)硬质合金基础上添加碳化钽(TaC)或碳化铌(NbC)而成。主要用于难加工材料的半精加工和精加工,例如冷硬铸铁、高锰钢、淬火钢等加工。另外一种其牌号为M10(YW1)、M20(YW2)硬质合金,这是在P类(YT)硬质合金基础上,添加碳化钽(TaC)或碳化铌(NbC)而成。M10(YW1)用于精加工,M20(YW2)用于粗加工(因含钴量多)。这种硬质合金既能加工铸铁等脆性材料,又能加工碳钢、合金钢等塑性材料,因此有万能硬质合金之称。

④其他硬质合金:镍钼钛硬质合金、表面涂层硬质合金、超细晶粒硬质合金、钢结硬质合金等。

3)其他刀具材料:①陶瓷,②人造金刚石,③立方氮化硼。

(3)车刀切削部分几何角度

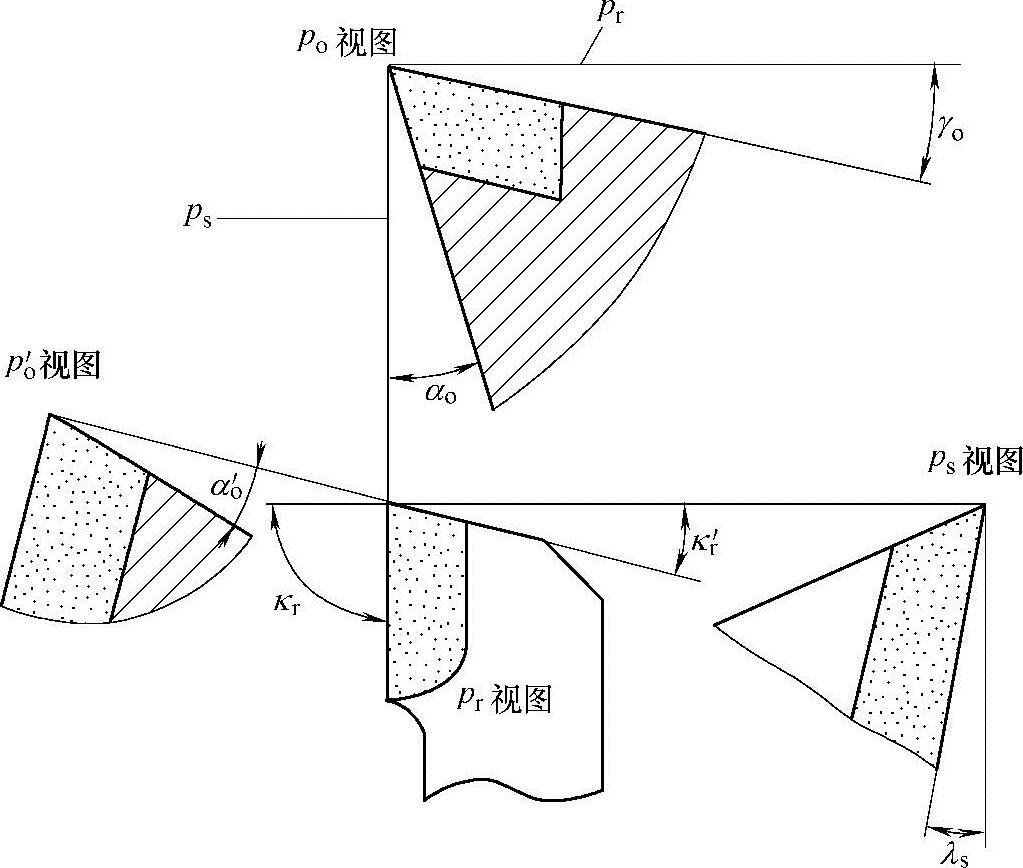

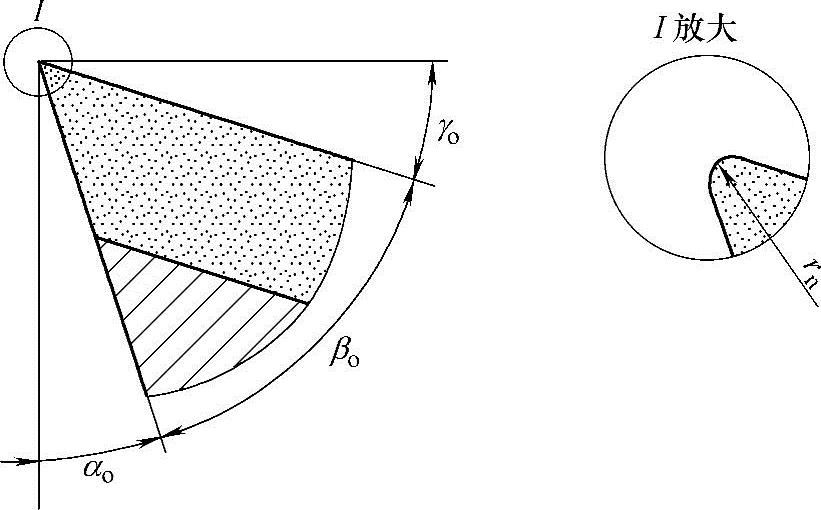

1)几何角度:车刀切削部分有六个基本角度,如图2-26所示。

图2-26 车刀六个基本角度

图2-26中符号意义:

γo———前角;pr———基面;

αo———后角;ps———切削平面;

κr———主偏角;po———正交平面;

λs———刃倾角;po′———副剖面。

κr′———副偏角;

αo′———副后角。

为了有利于选择这些角度,应了解它们的含义和作用。

①γo前角:前角是在正交平面内,前刀面和基面之间的夹角。如图2-26中po视图所示。

前角是确定前刀面空间位置的角度,具体地说,在刀头上前角确定了前刀面相对于基面的倾斜程度。

前角大小在切削加工中将影响切削力、切削速度、进而影响机床的动力消耗、刀具的寿命、加工生产率以及加工成本等。

选择前角角度,主要是根据加工材料、加工性质、刀具材料等。例如,加工脆性材料时前角应选小些;加工弹塑性材料时前角应选大些。

②αo后角:后角是在正交平面内,后刀面和切削平面之间的夹角。如图2-26中po视图所示。

后角是确定后刀面空间位置的角度,在刀头上后角确定了后刀面相对于切削平面的倾斜程度。倾斜的后刀面与倾斜的前刀面相交而形成能够切除余量的切削刃。

后角的大小,将直接影响刀具本身的强度和散热条件。在切削加工中,将会影响零件加工表面质量。这在选择后角时是必须考虑的因素。

③λs刃倾角:刃倾角是在切削平面内,主切削刃与切削基面之间的夹角,如图2-26中ps视图所示。

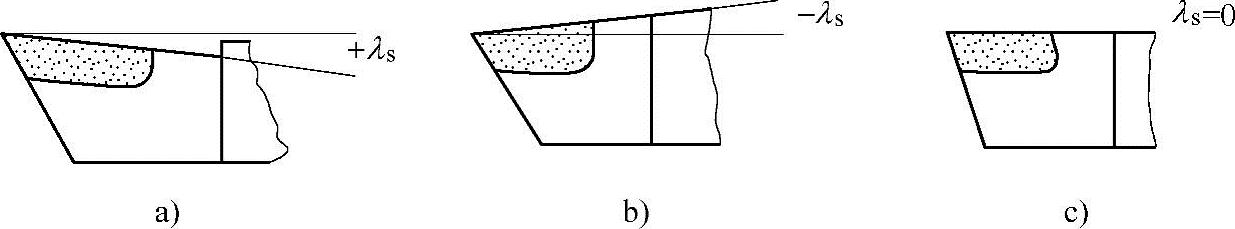

刃倾角是确定主切削刃空间位置的夹角。在刀头上就是确定主切削刃相对基面的倾斜程度。其倾斜程度不同,有三种性质的刃倾角。如图2-27所示。

正刃倾角:λs>0,标注为+λs,

负刃倾角:λs<0,标注为-λs,

零刃倾角:λs=0,标注为λs=0。

图2-27 三种性质的刃倾角

a)λs>0 b)λs<0 c)λs=0

不同性质的刃倾角,将会影响刀头强度的大小变化。例如,副的刃倾角,刀头强度大,散热条件好,能抵抗大的切削力和较高的切削热。正的刃倾角,刀头强度差,抵抗切削力的能力和散热条件差。

正刃倾角,有利于切削刃的锋利程度,对切削加工有利。不同的刃倾角在切削加工中还会影响切屑的流向,为控制切屑的流向提供了有利条件。

④主偏角κr:主偏角是主切削刃在基面上投影与进给方向之间夹角,如图2-26中pr视图所示。

主偏角也是确定主切削刃空间位置的角度。但它是确定主切削刃相对于进给方向倾斜程度的夹角。

主切削刃倾斜程度的大小,将影响刀具的刀尖强度和散热条件,进而影响刀具寿命。在加工工件时将影响主切削刃与工件的接触长度、切削厚薄、切削分力的比例等。

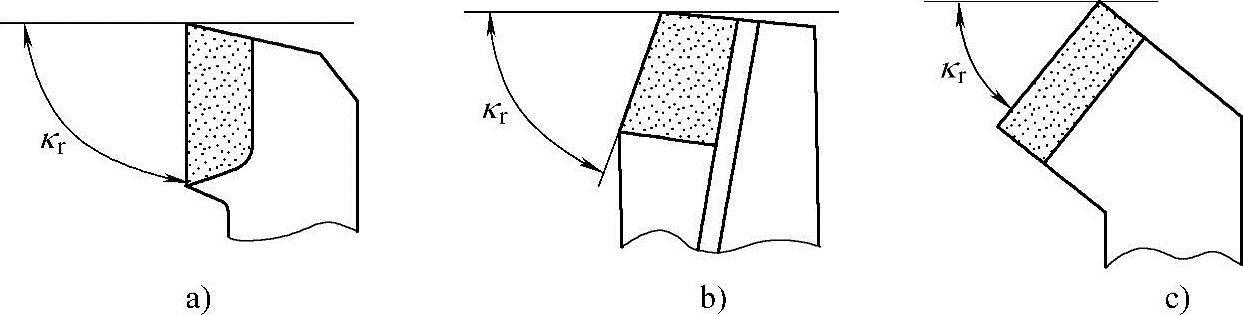

目前,不同主偏角结构形状的车刀有三种,如图2-28所示,即

图2-28a为主偏角为90°的外圆车刀;图2-28b为主偏角为75°或60°的外圆车刀;图2-28c为主偏角为45°的弯头车刀。

图2-28 不同主偏角车刀结构形状

a)κr=90° b)κr=75°或60° c)κr=45°

⑤副偏角κr′:副偏角是副刀刃在基面上投影与背离进给方向之间的夹角,如图2-26中pr视图所示。

副偏角κr′大小也将影响刀具的刀尖强度和散热条件。对于普通车刀来说,副偏角的选择空间是不大的,但对于切断刀和切槽刀来说就非常重要,为了保证切断刀的强度、切槽刀的精度,副偏角一般都选择很小,κr′=1°~2°。

⑥副后角αo′:副后角是在副剖面内,副后刀面与副切削平面之间的夹角,如图2-26中po′视图所示。

副后角对切削加工的影响与后角基本相同,只是远不如后角的影响程度大。因此,副后角大小的选择一般与后角相同,但对某些情况值得讨论,例如粗车塑性钢件时的副后角大小的选择。

2)刀尖参数:目前,车刀上的刀尖都经过了改造,提高了刀尖强度和改善了散热条件。有以下两种刀尖形式。

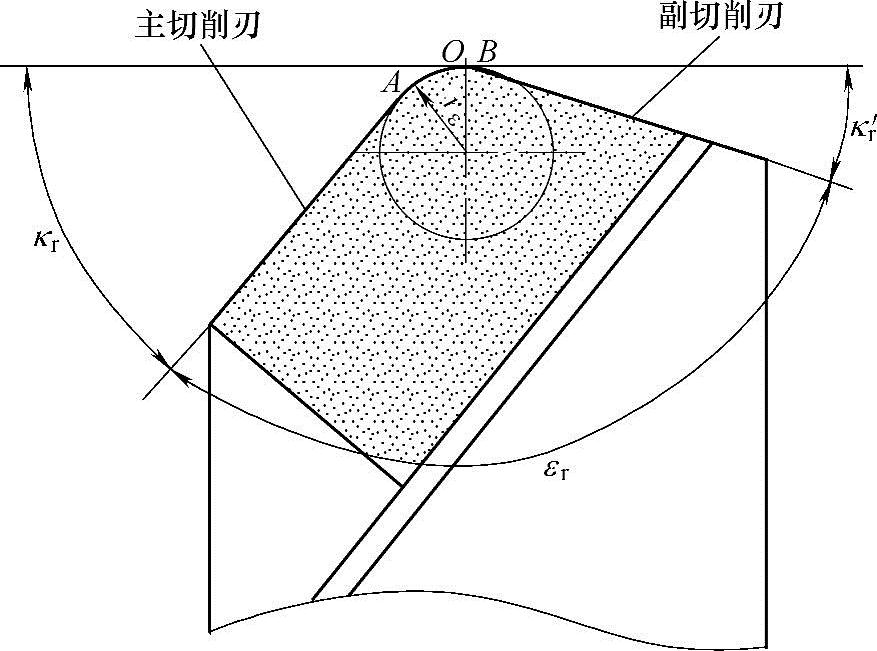

图2-29 圆弧刃刀尖

①圆弧刃刀尖:如图2-29所示。

图2-29中符号意义

rε———表示刀尖圆弧半径。

AOB———表示一段圆弧。(https://www.daowen.com)

κr———表示主偏角。

κr′———表示副偏角。

εr———表示刀尖角。

圆弧刃刀尖结构是用一段半径rε为圆弧切削刃(AOB),连接主切削刃和副切削刃而成的刀尖。

圆弧刃刀尖的主要参数为刀尖圆弧半径rε,其值为:

高速工具钢车刀rε=0.5~5mm。

硬质合金车刀rε=0.5~2mm。

注意:这只是参数值,在具体选择其大小时应参考加工工艺系统刚性的优劣。刚性好时选取大值,刚性差时选取小值。

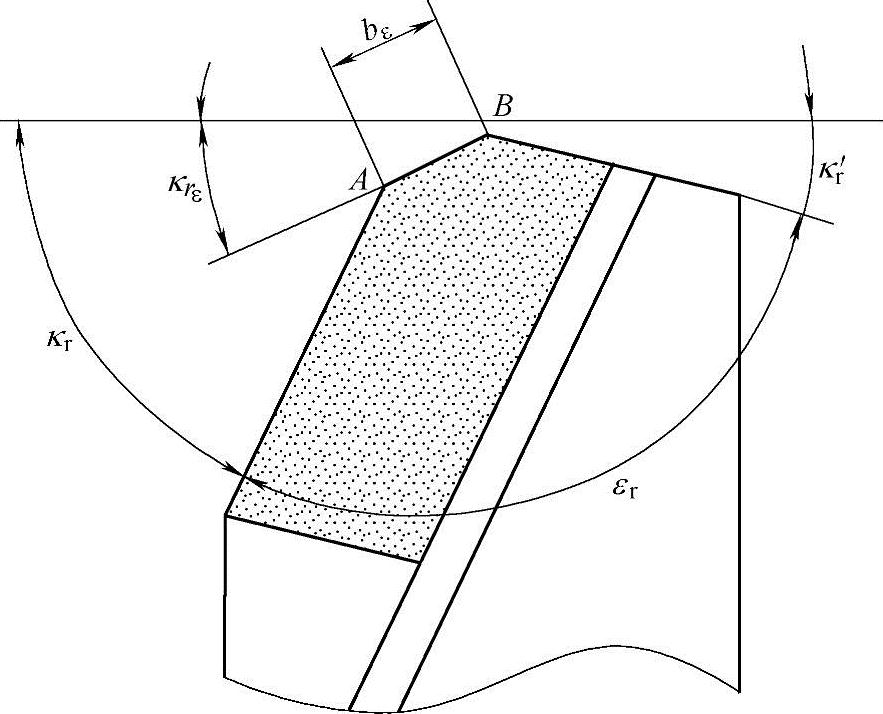

②直线刃刀尖:如图2-30所示。

图2-30中符号意义:

bε———直线切削刃长度(也称倒角刀尖长度);

κrε———直线切削刃主偏角。

直线刃刀尖结构就是用一段直线切削刃(AB线段)去连接主切削刃和副切削刃而成的刀尖。其主要参数为:

直线切削刃长度bε值为

普通外圆车刀:bε=0.5~2mm。

切断刀:bε=(1/4~1/5)αp(αp为切断刀宽度)。

直线切削刃偏角κrε,其值为

κrε=1/2κr(κr———车刀主偏角)

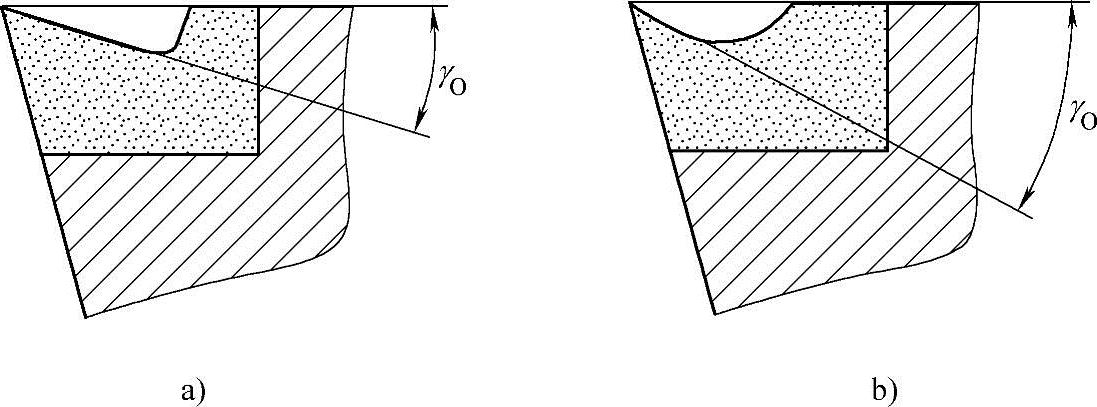

3)前刀面形式:目前所用刀具前刀面,规范起来有两种前刀面形式,如图2-31所示。

①图2-31a为平面形前刀面。所谓平面形前刀面,是指在正交平面内,正交平面和前刀面交线为直线时的前刀面,就称为平面形前刀面。

图2-30 直线刃刀尖

图2-31 前刀面形式

a)平面形前刀面 b)曲面形前刀面

平面形前刀面一般用于精车刀、成形车刀、螺纹刀具、加工脆性材料的车刀,以及齿轮刀具、铣刀、铰刀等。

②图2-31b为曲面形前刀面。所谓曲面形前刀面,是指在正交平面内,正交平面与前刀面的交线为曲线,则称为曲面形前刀面。

曲面形前刀面一般用于加工弹塑性材料,具有卷屑断屑槽的车刀。

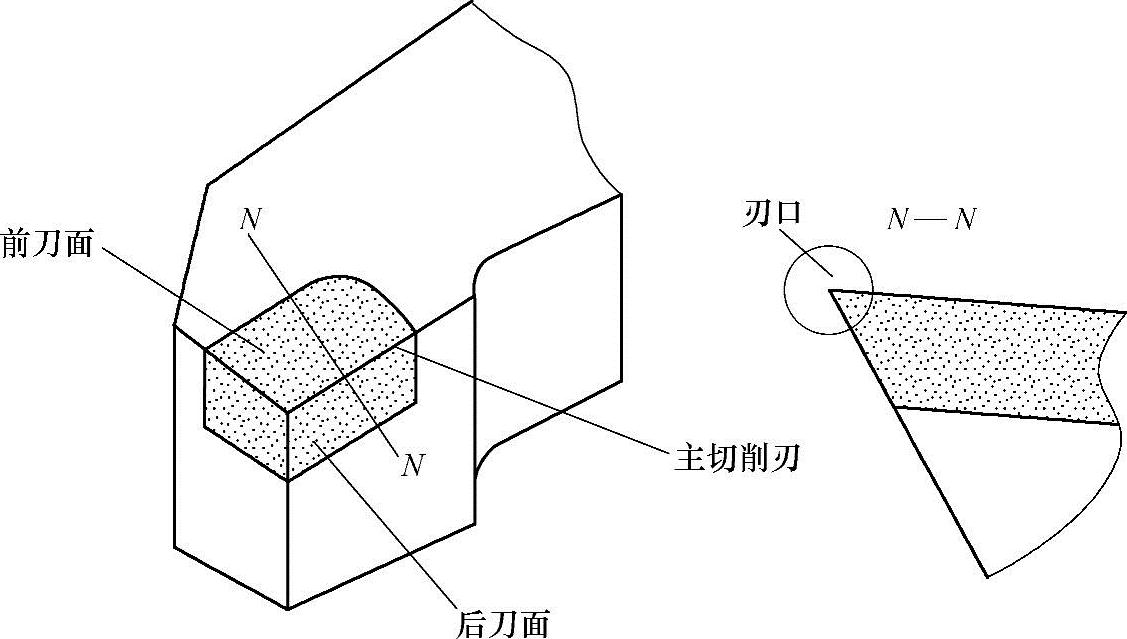

4)刃口形式及参数:刀具的刃口是车刀切削刃的一个极其重要的几何要素,它是切削刃的灵魂,也是整个刀具的灵魂,刀具没有切削刃就不能成其为刀具,切削刃没有一个好的刃口形式,就不是一把性能优良的好刀具,俗话说“好刀看刃”就说明这个道理。

刃口形式也是粗、精车刀的主要标志。所谓精车刀,就是刃口形式为锋刃的车刀;所谓粗车刀,是指刃口形式为负倒棱刃或倒圆刃的车刀。这些虽然没有明文规定,但在生产实践中是认可的,而且完全是这样做的。

下面解释一下刃口及刃口形式意义。

刃口:是指垂直于主切削刃的法平面内,前刀面与后刀面截线的相交点处,如图2-32N-N剖面所示(尖状、楔形楔尖)。

图2-32 车刀的刃口示意图

刃口形式:是指在法平面内,前、后两刀面截线相交点处的刃区状态(即几何结构形式)。下面介绍生产加工中应用最广泛的几种刃口形式:

①锋刃刃口形式:锋刃是车刀刃磨和研磨前刀面、后刀面后所得到的刃口形式。在研究实验中指出:任何刀具新磨出的刃口都不是绝对锋利的(即两截面相交点处尖状、楔形楔尖),而是呈圆弧形圆钝状态。如图2-33放大图所示。这是由于肉眼很难分辨而呈尖楔形状态展现出来。圆弧形刃口的半径,称为切削刃钝圆半径,俗称刃口圆弧半径。用符号rn表示。

刃区参数:如图2-33所示。

rn———切削刃钝圆半径(刃口圆弧半径);

βo———楔角(βo=90°-γo-αo)。楔角是指在正交平面内,前刀面与后刀面的夹角。

切削刃钝圆半径(刃口圆弧半径)rn是锋刃刃口形式的标志。所谓锋刃,就是刃口圆弧半径极小的切削刃。极小值的界定可参照国外资料提供的数值:rn=0.001~0.002in,换成国际单位值为:rn=0.0254~0.0508mm。

注意:关于标注锋刃的rn界定值可以用实验的方法得到。

锋刃用途:①用于精加工的精车刀。②用于成形刀和多齿刀具(例如铣刀、铰刀、齿轮刀具等)。

图2-33 锋刃的刀区状态

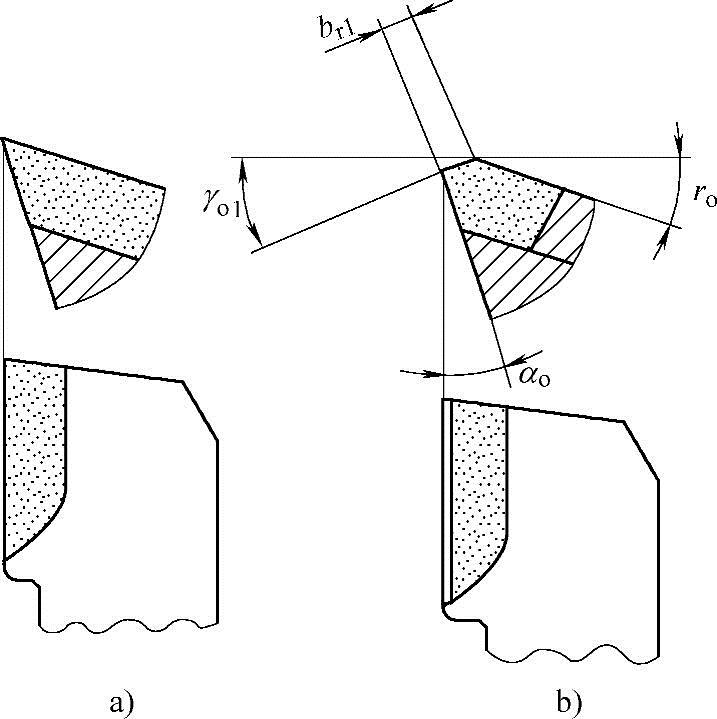

②负倒棱刃刃口形式:负倒棱是由锋刃经过改造而得到的一种刃口形式,如图2-34所示。图2-34b为负倒棱刃,其宽度为br1。

图2-34 负倒棱切削刃刃区参数

a)锋刃 b)负倒棱刃

刃区参数:

br1———倒棱宽。其值为br1=(0.3~0.8)f(式中f为进给量);

γo1———负倒棱前角。其值一般为γo1=-15°~5°。

负倒棱刃在生产加工是应用最普遍的一种加工形式,主要用于粗加工钢件的粗车刀。

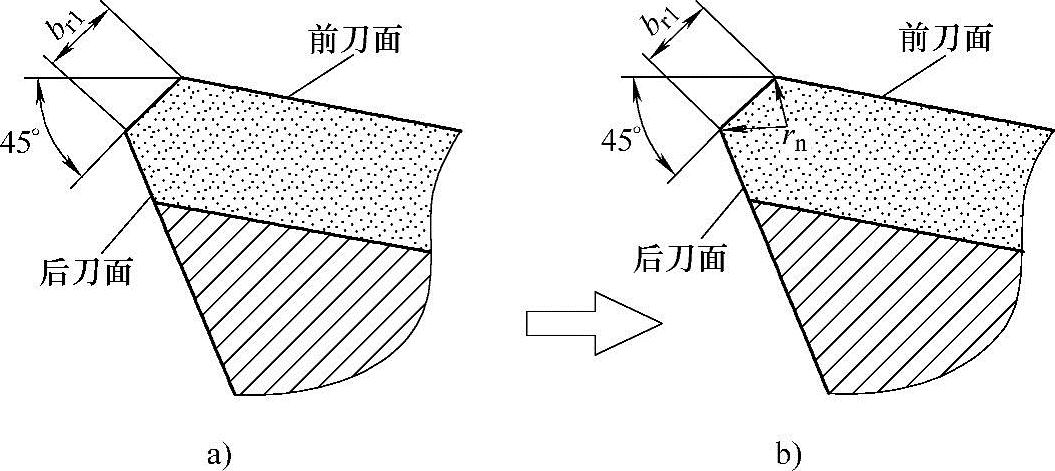

③倒棱刃和倒圆刃:图2-35所示为两种刃口型式。

图2-35a为倒棱刃刃口形式

刃区参数:br1———倒棱宽,其值为br1=1/3f(式中f为进给量)。

图2-35b为倒圆刃刃口形式

刃区参数:br1———倒棱宽,其值与上面相同;rn———棱面相交处的倒圆半径。

图2-35 倒棱刃、倒圆刃刃区参数

a)倒棱刃 b)倒圆刃

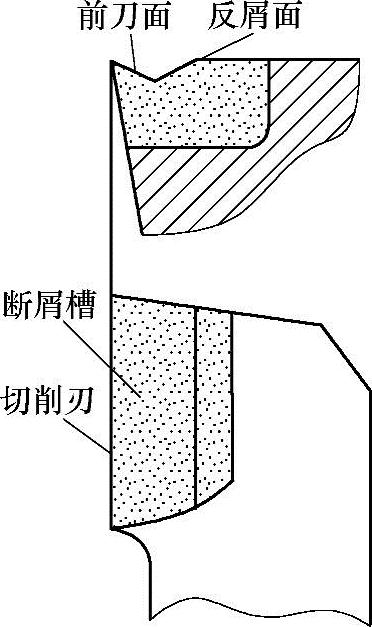

图2-36 车刀断屑槽结构

5)断屑槽的形式及参数:断屑槽又称为卷屑槽,在车削塑性材料加工中,为了控制和改变切屑流向,并为断屑创造条件,在车刀切削部分沿着切削刃开出一个沟槽即为断屑槽,如图2-36所示。

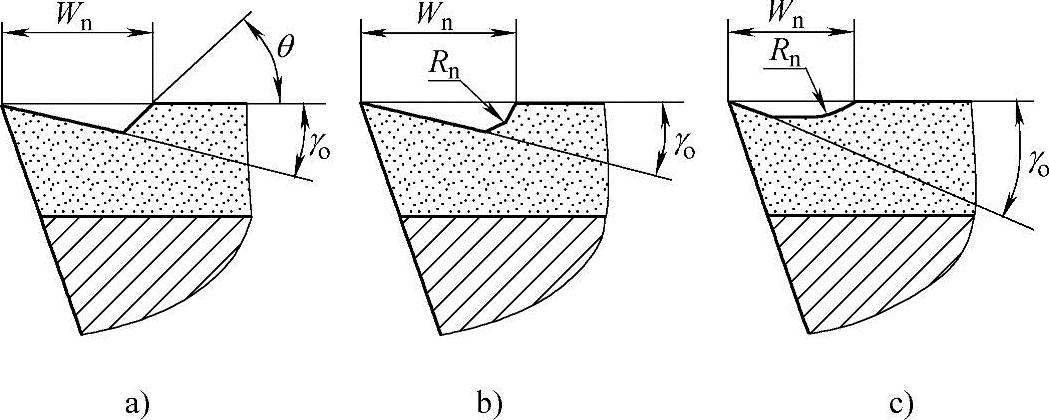

断屑槽结构由前刀面(即切屑流经表面)和反屑面(即台阶面)组成。断屑槽有三种形式,如图2-37所示。

①图2-37a所示为折线形断屑槽,其结构特点:在正交平面内前刀面和反屑面都为直线。断屑槽参数:Wn———断屑槽宽度;θ———反屑角;γo———前角。

②图2-37b所示为直线圆弧形断屑槽,其结构特点:在正交平面内前刀面为直线,反屑面为曲线。断屑槽参数:Wn———断屑槽宽度;Rn———反屑面圆弧半径;γo———前角。

③图2-37c所示为全圆弧断屑槽,其结构特点:在正交平面内,前刀面和反屑面都为圆弧线。断屑槽参数:Wn———断屑槽宽度;Rn———断屑槽圆弧半径;γo———前角。

图2-37 三种断屑槽结构形状

a)折线形 b)直线圆弧形 c)全圆弧形

(4)车刀寿命 车刀寿命,是指新刃磨车刀从开始切削到磨损量达到磨钝标准时为止的纯切削时间,这段纯切削时间就称为车刀寿命。用符号T表示,车刀寿命单位为:分或秒。国家规定车刀寿命值为

焊接硬质合金车刀寿命T=60min。

可转位车刀寿命T=30~60min。

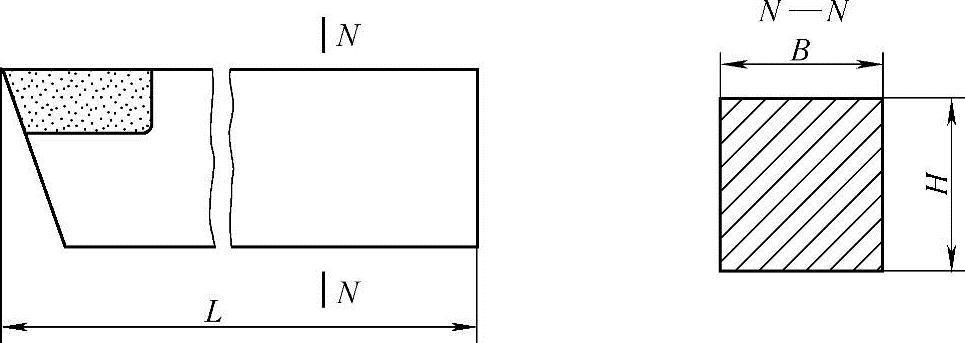

(5)车刀刀杆尺寸 车刀刀杆尺寸,主要是指刀杆断面尺寸(B×H)和刀杆长度(L)两部分。它们的选择正确与否,将会影响到车刀的正常装夹问题,因此也必须重视它们的选择。

1)刀杆断面尺寸B×H:如图2-38所示。B———刀杆断面宽度(mm);H———刀杆断面高度(mm)。

图2-38 车刀刀杆断面和长度

其中,刀杆断面高度H是重要选择参数,它若选择不当,将影响车刀刀尖在装夹时的高低,使车削加工不能正常工作。H值选择主要根据机床中心高来选择。

2)刀杆长度尺寸L:刀杆长度L一般不得超过四方刀架的一个边长。若L长了,将影响刀具在车刀架上的装刀数目。

以上就是选择车刀的内容。下面讨论应根据哪些条件选择刀具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。