要设计工序尺寸,就要弄清楚工序尺寸的意义。工序尺寸是指对零件加工时,在某道工序中,刀具切除“工序余量”后所得的表面位置尺寸,即某工序加工应达到的尺寸。

从这一意义中看出,所设计的工序尺寸与“工序余量”有着密不可分的关系。要想得到工序尺寸,就要知道“工序余量”。因此,必须首先确定出工序余量来。

(1)工序余量的确定 在确定工序余量之前,先来研究一下加工余量和工序余量的意义。

1)加工余量和工序余量

加工余量:是指在机械加工时,为了得到成品零件而从毛坯上所切除的金属层厚度,称为加工余量(简称余量)。加工余量可分为加工总余量和工序余量两种。加工总余量又称毛坯余量,指毛坯尺寸与零件图的设计尺寸之差,如图2-2所示。

图2-2中符号意义:

Z坯———加工总余量(毛坯余量)(mm)。

l坯———零件毛坯表面尺寸(mm)。

l———零件表面设计尺寸(mm)。

工序余量:当零件加工表面技术条件要求高时,为了保证加工表面的质量,而将其划分为几个加工阶段(即几道工序)加工,相邻两工序的工序尺寸之差,即工序余量,如图2-3所示。

图2-3中符号意义:

Z———工序余量,即上道工序与本道工序的工序尺寸之差。

t———本工序将要切除的金属层厚度(也可理解为上一道工序加工表面与本工序加工表面之间的一层金属层厚度)。

l上、d上、D上———上道工序加工表面的工序尺寸。

l、d、D———本工序加工表面的工序尺寸。

图2-3a中为外表面,其工序余量值为Z=t=l上-l。

图2-3b中为内表面,其工序余量值为Z=t=l-l上。

图2-2 毛坯余量示意图

图2-3c中为外圆柱表面(轴),其工序余量值为Z=2t=d上-d。

图2-3d中为内圆柱表面(孔),其工序余量值为Z=2t=D-D上。

图2-3 几种表面的工序余量示意

a)外表面 b)内表面 c)外圆柱表面(轴) d)内圆柱表面(孔)

请注意:这里再将对上图工序余量的表达式说明如下:

①工序余量Z在内外表面的表达式是不同的

在外表面(即外平面、外圆柱表面),其表达式为Z=t=l上-l,Z=2t=d上-d

在内表面(即内平面、内圆柱表面),其表达式为Z=t=l-l上,Z=2t=D-D上

这就是说,外表面的工序余量Z是上道工序的工序尺寸减本道工序的工序尺寸而得到;而内表面的工序余量Z是本道工序的工序尺寸减上道工序的工序尺寸而得到的。这就提示在计算工序尺寸时,一定要注意其加工表面是内表面还是外表面,切不可搞错了。

②工序余量与本道工序要切除的金属层厚度是不同的。工序余量在图2-3a、b图中的表达式中是一个t;而在图2-3c、d图中的表达式中是两个t,即2t。

在图2-3a、b图中,工序余量Z,即所切除的金属层厚度t是分布在平面形表面上,而且在工序尺寸的一端,称为非对称余量或单边余量,因此,在表达式中只能表达一个t。

在图2-3c、d图中,工序余量Z即所切除的金属层厚度2t是分布在圆柱形表面(包括内孔表面、外圆表面)上。当以圆表面的直径为工序尺寸时,则工序余量Z就对称的分布在直径(即工序尺寸)两端,称为对称余量或双边余量,因此,在表达式中就要表达两个t,即2t(如果用圆表面的半径作为工序尺寸,就会想通这个问题了)。

这就提示在计算圆柱形表面工序尺寸时,就要紧紧抓住这一双边余量“2t”来计算。而对于车床上加工外圆和内孔的操作者来说,切不可把工序余量Z(2t)值当成切削深度ap来车削,否则就犯了大错误。

③工序余量是相邻两工序的工序尺寸之差。由于工序尺寸不可能绝对准确而是存在误差的,因而工序余量就是一个变动值。这就出现了最大工序余量、最小工序余量和公称工序余量三种余量情况,如图2-4所示。

图2-4中符号意义:

T上———上道工序的工序尺寸公差。

T本———本道工序的工序尺寸公差。

Zmin———最小工序余量。

Zmax———最大工序余量。

Z公称———公称工序余量。

L上———上道工序的公称尺寸。

L本———本道工序的公称尺寸。

图2-4 三种工序余量示意图

但是,在实际应用中,所指的工序余量不是最大工序余量,也不是最小工序余量,而是指的公称工序余量(即相邻两道工序公称尺寸之差)。例如,在手册上查到的余量数据和计算切削用量的余量数据等,都是指公称工序余量之值。对于这一点请大家一定要注意。

2)影响工序余量大小的因素:工序余量的大小不是小问题,而是影响加工零件是否优质、高产、低消耗生产的大问题。工序余量过大,不仅增加机械加工劳动量,降低了生产率,而且还增加了零件、刀具等材料以及电力的消耗,从而提高了加工成本。工序余量过小,不仅不能保证消除前道工序产生的缺陷、误差和本道工序的装夹误差,甚至还会出现报废零件。因此,在制订工艺时,必须要合理地确定工序余量的大小。要能做到这一点,就必须要分析研究工序余量(Z)或金属层厚度(t)是由哪些因素构成的。

大家知道,工序余量(Z)或金属层厚度(t)就是上道工序所得加工表面与本道工序加工表面之间的金属层厚度。在工序加工过程中,加工表面受到切削力、切削热、切削变形和其他因素的影响,必然产生一些缺陷和误差,这些缺陷和误差就是构成工序余量或金属层厚度的因素。

为了便于大家理解和分析讨论,现将车外圆时工序余量或金属层厚度模拟为由若干缺陷、误差占有的金属层厚度所组成,如图2-5所示。

图2-5中符号意义:

Ra———表面粗糙度占有的金属层厚度,这是在上道工序切削加工时,仍有一部分金属未被切除而残留在加工表面上的“残留面积”和“积屑瘤”等所致。

Ha———表面缺陷层占有的金属层厚度,上道工序切削加工时,表面产生硬化层深度和残余应力等。

ηa———表面形状误差占有的金属层厚度,上道工序加工时,表面产生的圆度、平面度、轮廓度等误差,但是只要这些形状误差在尺寸公差范围以内时,此工件还可回用。

图2-5 工序余量构成因素示意图

ρa———位置误差(例如同轴度、垂直度、倾斜度等)占有的金属层厚度。举一例来说明位置误差情况。例如图2-6所示为粗车外圆时产生的位置误差情况。毛坯装夹成悬臂梁状态,车削小外圆。当刀具在工件悬伸最长的端部时,工件受到背向力Fp作用,使得轴线产生的相对位移变形是最大的(如图所示为Δ)。随着刀具进给移动,工件受力部位的悬伸长度逐渐缩短,工件轴线相对位移变形量也逐步减小,最后变形为如图2-6中所示的倾斜点画线位置。这一倾斜位置轴线也将所要求的圆柱形表面位置改变为似圆锥形表面(实际加工后的表面)位置。实际加工后的表面与图样要求的加工表面之间就产生了误差,这一误差就是表面位置误差。

Ta———上道工序尺寸公差占有的金属层厚度。

εb———本道工序装夹误差(例如同轴度、垂直度、平行度误差)占有的金属层厚度。如图2-7所示,在半精车工序中用自定心卡盘夹持工件大外圆时,由于机床、夹具精度的影响,而使工件轴线不与机床回转轴线重合,偏移了一个e值,即产生了装夹误差(这里为同轴度误差),这就会使本道工序加工表面质量得不到保证,因此工序余量必须增加一同轴度误差占有金属层厚度(如图中所示εb)来保证加工。

图2-6 粗车外圆产生的位置误差

图2-7 装夹误差

在这些构成工序余量的因素中,考虑到上道工序尺寸公差Ta通常已包括了形状误差ηa,因此影响工序余量大小的因素则只有以下几个方面:

a.上道工序的尺寸公差Ta(上道工序部分)。

b.上道工序的表面粗糙度Ra(上道工序部分)。

c.上道工序的表面缺陷,例如硬化层深度Ha(上道工序部分)。

d.上道工序产生的位置误差ρa(上道工序部分)。

e.本道工序的装夹误差εb(本道工序部分)。

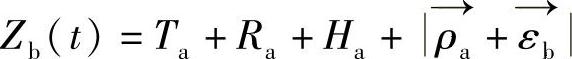

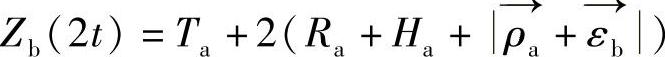

由于上道工序的位置误差ρa和本道工序的装夹误差εb均为空间误差(从上例图中就可以看出),在计算工序余量时应取矢量的绝对值。其计算式如下:

加工平面时:

加工外圆和内孔时:

3)确定工序余量的方法 确定工序余量的方法有以下三种方法。

第一种分析计算法:应用分析计算法来确定工序余量,是最经济合理的方法。但是由于需要积累比较全面的试验资料而且计算复杂,目前很少使用。(https://www.daowen.com)

第二种查表修正法:查表修正法就是查《金属机械加工工艺人员手册》[1]上表格取值修正的一种方法。这是企业工艺技术人员和学校工艺课程设计教学中应用最多的一种方法。但是由于资料太陈旧又不全面,在取值问题上有些地方太麻烦。

第三种经验估计法:这是由工艺技术人员根据长期实践经验和参考一些理论依据来确定工序余量的一种方法。它广泛应用于加工企业。例如,在加工车间现场的加工工艺单上,加工某某表面下都有留余量多少的数字(例如留余量为0.5mm)。这个留余量数就是为下道工序所确定的工序余量。

经验估计法不仅工艺技术人员在应用,有些工人师傅也在应用这一方法。因此,这就要求的同学们不仅仅是了解,而且要掌握这一方法。

为了使大家能够把这一方法学到手,下面举一例子来说明。例如,估计半精车工序的工序余量。由于半精车工序余量的影响因素与前面的分析完全相同,也是有两大部分因素,即:

粗车工序部分:

①粗车工序尺寸公差Ta(前面为上道工序尺寸公差)。

②粗车工序表面粗糙度Ra(前面为上道工序表面粗糙度)。

③粗车工序表面硬化层深度Ha(前面为上道工序表面缺陷)。

④粗车工序加工时产生的位置误差ρa(前面为上道工序位置误差)。

半精车工序部分:

⑤半精工序的装夹误差εb(前面为本道工序装夹误差)。

下面就来估计它们的大小。

①粗车工序尺寸公差Ta:要想估计出公差Ta的大小,首先就要知道粗车工序所能达到的尺寸公差等级(查相关手册或表1-1可知,粗车的尺寸公差等级一般情况下能达到IT11~IT13);然后,再根据加工尺寸大小查公差表,就可找到相应的Ta值的大小了。

②粗车工序表面粗糙度Ra:同理,只要知道粗车工序所能达到的表面粗糙度值,就能估计出Ra值的大小。开始也只能查相关手册或表1-1,可得粗车时的表面粗糙度值一般以Ra12.5μm或Ra25μm(Ra=10~20μm或Ra=20~40μm)。按最恶劣情况取一最大值。

③粗车工序表面硬化层深度Ha:对于表面硬化层深度Ha值的大小的估计,要考虑粗、精加工情况是不同的。在粗加工时,因切削力、切削热、切削变形都很大,则硬化层深度较大;而在精加工时,其切削力、切削热、切削变形都小,则硬化层深度较小。有资料显示,粗加工时,其硬化层深度Ha=0.30~0.50mm,可作为参考值来估计。

以上三项缺陷因素,是粗加工、半精加工或精加工的工序余量都应考虑的因素。对于这一点,在估计工序余量时,一定要牢记这些根本性的因素,切不可忽视。

④粗车工序加工时产生的位置误差ρa:粗加工工序加工时产生的位置误差ρa,如图2-6所示的粗车外圆时所产生的“Δ”。因此误差ρa值,可按一些资料所给的Δ值来估计。其参数值Δ如下:

粗车时:Δ=0.2~0.4mm。

半精车时:Δ=0.05~0.1mm。

或者按工件直径公差的四分之一来估计,即Δ=1/4直径公差(mm)。

⑤半精车工序的装夹误差εb:半精车工序装夹误差εb如图2-7所示,自定心卡盘装夹工件产生的同轴度误差“e”。因此,装夹误差εb可按同轴度误差的两倍(2e)来估计。这种误差值可按机床精度或卡盘回转精度来估计。一般情况下,自定心卡盘的回转精度为0.1mm。即2e=0.10mm。

这两项因素误差的估计是比较难的,要有一定的技术理论知识和实践经验的积累来支撑,才能做好这项工作。在计算这两项误差值时,可应用叠加方式计算(因为是估计)。

至此,将上面估计的五项数值,按照不同加工表面的工序余量计算式,将其叠加起来,这就成为所估计的工序余量了。

在这里,还要提醒大家,在运用“查表修正法”或者“经验估计法”,将工序余量确定出来后,绝不能认为就大功告成了。因为在有些情况下,还会出现影响工序余量的其他因素。例如,本例的结合子零件,在粗车工序后,需要经过调质处理工序,然后才进行半精车工序。在这样的加工情况下,所确定的半精车工序余量,就将受到零件热处理时所产生变形的影响,而使这一余量变得不够切削加工,这将会严重的影响零件的加工质量。要避免和消除这一隐患,唯一的方法就是将所确定的工序余量增加大一些,使其在半精车工序中有足够的加工余量,以确保加工表面的质量。

因此,这就要求在确定出工序余量后,还要考虑是否还有其他影响工序余量的因素,并要处理好它对工序余量的影响,这就是提醒大家的关键所在。

4)工序余量的确定步骤

第一步:列出加工表面划分阶段加工时的机械加工工序和其他工序。

加工表面的机械加工工序有:粗加工工序、半精加工工序、精加工工序等。

其他工序有:调质工序、淬火工序等。

例如:结合子零件ϕ70mm外圆表面加工工序

机械加工工序有:粗车工序、半精车工序、精车工序。

其他工序有:调质工序。

工序的加工顺序为粗车→调质→半精车→精车。

这一步有两个意义:

①明确了所要确定的工序余量。例如,本例是要确定粗车工序余量、半精车工序余量、精车工序余量。

②在确定半精车工序余量时,要考虑调质处理工序的影响。

第二步:按照终加工工序→中间加工工序顺序查表确定余量。

终加工工序:是指加工表面的最后一道机械加工工序。例如,结合子零件的精车工序就是终加工工序。

中间加工工序:是指终加工工序与起始加工工序之间的机械加工工序。例如,结合子零件的半精车工序就是中间加工工序。

第三步:计算粗加工工序余量。

粗加工工序余量等于毛坯余量减去终加工工序余量与中间加工工序余量之和。例如,结合子零件的ϕ70mm外圆表面的粗车工序余量可用下式计算:

Z粗=Z毛坯-Z精-Z半精

式中 Z粗———粗车工序余量(mm)。

Z毛坯———毛坯余量(mm)。

Z精———精车工序余量(mm)。

Z半精———半精车工序余量(mm)。

工序余量确定后就可以计算工序尺寸了。

(2)工序尺寸的计算 根据工序中的工序基准与设计基准是否重合,而使工序尺寸的计算有两种方法:一是工序基准与设计基准重合时的计算方法。二是工序基准与设计基准不重合时的计算方法。

由此可见,这就意味着在计算工序尺寸时,不是即时就能进入计算过程,而是要首先判断出该工序的工序基准与设计基准是否重合的问题,而后才能开始计算。因此,必须首先解决这一问题,使大家在计算工序尺寸之前能够及时正确地判断出工序基准与设计基准重合与否,要做到这一点需要弄清楚两点:一是进一步认识工序基准意义;二是两个基准在什么情况下重合,在什么情况下不重合。

下面先来讨论工序基准。所谓工序基准,是指在工序图上用来确定本工序所加工表面加工后的尺寸、形状、位置的基准。这种定义简单,但比较模糊,不实在,人们不易操作。通俗地讲,工序基准是指在工序中,定位时用以确定表面的加工位置的基准,或测量时用以确定加工表面位置尺寸的基准。

例如,图2-8所示为技术条件要求较高的轴类零件在其外圆表面的粗车工序中,当以轴线O-O定位,来确定外圆表面加工位置后进行切削加工,则此时的O-O轴线就是粗车工序的工序基准(也就是工序中定位时使用的基准)。

搞清楚工序基准后,才可以识别工序基准与设计基准是否重合的问题。

在粗车工序中,已经知道轴线O-O是本工序的工序基准。从图2-8中又可以看出ϕdh7外圆是根据轴线O-O设计出来的,因此轴线O-O又是ϕdh7外圆表面的设计基准。像这种工序基准与设计基准共为同一个轴线O-O的情况,称为基准重合,也是判断工序基准与设计基准重合时的重要特征。

当工序基准与设计基准重合时,工序尺寸计算比较简单,只要知道工序余量就可以了。

下面来讨论工序基准与设计基准不重合的情况,以图2-9加工活塞销孔工序来说明。

图2-9中符号意义:

X———表示工序尺寸,也即本道工序需要计算的工序尺寸。

N———表示活塞零件顶面,也是两个同轴ϕ18mm销孔位置的设计基准。

图2-8 粗车外圆局部示意图

图2-9 加工活塞销孔工序

M———表示活塞零件带止口底面,本工序以此面定位来加工两个同轴ϕ18mm销孔。

要判断本工序的工序基准与设计基准重合与否,只要分别找出工序基准与设计基准就可以确定。

根据工序基准意义不难看出,本工序活塞零件上带止口底面M就是工序基准,而活塞零件顶面N是设计基准,像这种工序基准与设计基准不是共同为一个基准面的情况,就称为工序基准与设计基准不重合。工序基准与设计基准不重合时,需要计算工序尺寸,即如图2-9所示的X尺寸,这一尺寸计算比较复杂,只能用工艺尺寸链计算公式来计算。它不仅能计算出基本尺寸,而且能够计算出公差,其目的是为了保证活塞销孔正确位置的尺寸和精度。

关于工艺尺寸链及其计算公式,这里就不再介绍了,可参考有关资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。