工序划分工作,主要是确定零件的机械加工工序问题。要做好工序划分这一工作的关键是必须搞清楚和掌握以下两点:一是划分工序的依据和原则;二是划分工序的步骤。

(1)划分工序的依据和原则 依据什么来划分工序呢?还是以螺钉零件的加工工艺过程来研究和讨论。

1)依据加工表面的结构形状。在单件小批生产时,螺钉零件的加工是经过两个部分工艺过程而转变为产品的,或者说是经过两道工序完成加工的。这两道工序分别是:

第一道工序为车削工序:因为在这部分工艺过程中使用了车床设备,故称此道工序为车削工序。

第二道工序为铣工序:因为在这部分工艺过程中使用了铣床设备,故称此道工序为铣削工序。

从这里看出:它们之所以成为两个不同的工序,主要是使用的机床设备不同,前者为车床,后者为铣床。而这种只作为区别工序的机床特征,一些教科书,竟然将其说成是划分工序的主要依据,这是很不妥当的。机床标志之所以不能作为划分工序的依据,其原因就是它是变化的,它是随着不同的加工表面而出现在工序中的。从螺钉零件的两个工序(即两部分工艺过程)的加工状况就可以论证。

在第一道工序,即第一部分工艺过程中,所有加工表面的结构形状多为外圆柱形和外圆锥形(即倒45°角、30°角表面)、外圆上螺旋表面、直角台阶和圆端平面,而要成形这些表面,只能采用具有回转运动和直线运动车床才能完成加工。

在第二道工序,即第二部分工艺过程中,所有加工表面的结构形状均为平面形表面。很显然,车床就不适应加工这种六方平面,而只能采用铣床才能完成加工。

前者加工表面的加工,采用的设备是车床,则称为车削工序;后者加工表面的加工,采用的是铣床,则称为铣削工序。

由此,不仅说明了机床这一标志是变化的,而更重要的是说明不同工序的不同机床设备是根据工件不同结构形状的加工表面来确定的。这就明白地告诉我们,在划分零件的工序时,应该依据零件的加工表面结构形状来划分。据此,也就回答了依据什么来划分工序的问题,这就是第一个依据,即依据加工表面结构形状。

2)依据加工表面技术条件。在加工表面的技术条件要求较高的零件时,(例如:尺寸公差等级为IT7,同轴度精度为7级,表面粗糙度为(Ra1.6μm),就必须遵循粗、精分开原则,将零件的加工工艺过程划分为几个加工阶段进行加工。这样的好处是:

①有利于确保零件的加工质量。因为粗车加工阶段,由于切削深度深,进给量大,所产生的切削力大,切削温度高,使加工表面产生变形、内应力和表面硬化等缺陷,可通过半精加工阶段和精加工阶段逐步消除和纠正,以达到提高零件精度和降低表面粗糙度值的目的。

②有利于机床设备的合理利用。粗加工可采用功率大、刚性好、精度不高的机床设备,精加工可采用高精度机床设备,这既能提高生产率又能确保零件加工质量。

③便于安排热处理工序。例如,消除变形和内应力的热处理工序(调质、时效等),就可以很方便地安排在粗加工与半精加工之间等。

④可以及时发现毛坯缺陷。例如,铸件毛坯的气孔、夹砂等缺陷,都是在粗加工时发现的。这就可以免去后续工序,避免浪费工时和加工费用。

为此,一般将上述零件加工表面的工艺过程划分为以下三个加工阶段:

粗加工阶段:这一阶段的主要任务是大刀阔斧地切除毛坯上绝大部分余量,使毛坯形状和尺寸尽量接近产品零件。

半精加工阶段:这一阶段主要是清除和纠正粗加工时产生的缺陷和加工误差,并为精加工做准备工作(例如精加工所必要的精度和加工余量大小等);同时还可以完成一些次要表面的加工工作。

精加工阶段:这一阶段主要是确保加工表面的精度和表面粗糙度,使其完全符合零件工作图样上所规定的技术条件。

如果加工表面的技术条件要求更高时,则应将工艺过程划分为五个加工阶段,即在上面三个加工阶段之后,增加光整加工阶段和超精密加工阶段。

由于每一个加工阶段都具有不同的加工工艺,即所采用的用来切除余量、形成加工表面的机床、刀具、夹具及检测工件的量具等技术和方法都是不同的。因此,在每一个加工阶段就是一个部分工艺过程(即整个机械加工工艺过程中的一部分工艺过程)。根据工序是表示部分工艺过程的表述,则每一个加工阶段就是一道工序,所以划分加工阶段就是划分工序。

3)第三是工序集中与分散原则。首先解释一下工序集中与分散原则。

工序集中原则:所谓工序集中,就是零件的加工集中在少数工序内完成加工,而每一道工序的加工内容较多,这种加工方式就称为工序集中。

工序分散原则:所谓工序分散,就是零件的加工分散在较多工序内完成加工,而每一道工序的加工内容很少,甚至仅有一个工步内容,这种加工方式就称为工序分散。

为了使大家能够更清楚更明白地了解这两种加工方式,下面举例说明。

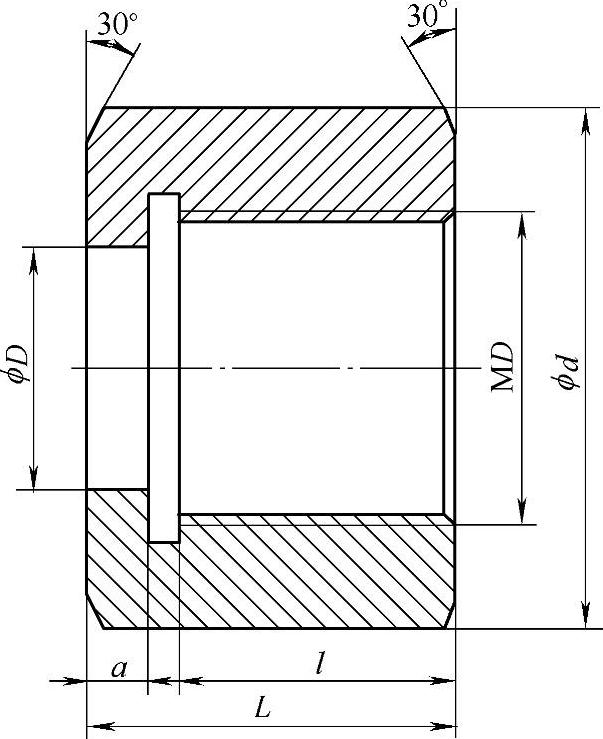

某工厂加工如图1-16所示的螺母,毛坯为圆棒料,每根毛坯加工10个螺母。

图1-16 六角螺母

当采用工序集中原则进行加工时,工序只有两个。其工序和加工内容如下:

01车削工序,工序加工内容有:①车削端面;②车削外圆表面,保证ϕd直径,L切长度;③钻孔,保证ϕD;④车削螺纹底孔;⑤车削退刀槽;⑥倒45°内角;⑦攻螺纹(在车床上机攻);⑧切槽(为倒30°角做准备);⑨倒30°角(两处);⑩切断。

02铣削工序,工序加工内容有:铣六方平面。

当采用工序分散原则进行加工时,则有7个工序,其工序和加工内容如下:

①车削工序。车一端端面并钻中心孔。

②车削工序。一夹一顶,车外圆,保证ϕd直径,长度能切10件螺母。

③车削工序。切槽(10条),保证L长度,槽深切至稍小于ϕD,倒30°角(10处)。

④铣削工序。在铣床上铣削六方平面(一夹一顶)。

⑤钻削工序。在车床上用直径略小于ϕD的麻花钻钻孔,使其成为单个螺母坯件。

⑥车削工序。车削孔ϕD、螺纹底孔,车削退刀槽,车削45°内角。

⑦攻螺纹。在车床上攻螺纹。

从这一实例可以看到,两种加工方式的特点分别是:

工序集中时,工序数数目很少,仅有两个工序,而加工内容极多,如车削工序就有10个工步。

工序分散时,工序数目很多,可达7个工序之多,而每个工序的加工内容很少,如工序②的车削工序中只有车外圆表面一个工步。

同时,也可看出两种加工方式各有优缺点。

工序集中的优点如下:

①减少了机床数量,相应地减少了操作工人和生产地面积(上面工序集中时只需一台车床,一台铣床),还可简化生产计划和生产组织工作。

②减少了工件的装夹次数,这就可保证加工表面的相对位置。

③减少了工件转换,工件地运输工作,可降低生产成本。

工序集中的缺点:工人调整工具和切削用量频繁,劳动量大。

工序集中的加工方式,一般适用于单件小批量生产加工。

工序分散的优点:

工艺装备简单,操控容易,对工人技术水平要求不高。

工序分散的缺点:机床数目多,操作工人多,占地面积大。

工序分散的加工方式,一般适应于大批量生产。

这里必须强调一点,在应用工序集中和分散原则时,决不能受上例中生产批量条件制约,而应该根据具体的实际情况来考虑。只要加工表面能够集中在一个部分工艺过程,而且又有利于加工时,就可以采用集中方式加工,将其划分为一个工序。如果加工表面能分散,而且又有利于零件加工时,就可以采用分散方式,可划分为多个工序加工。

(2)划分工序步骤

第一步:根据零件加工表面结构形状划分工序。

1)列出零件所有加工表面的结构形状特征。例如,内外圆柱形表面、平面形表面、螺旋形表面、渐开线形表面和其他各种成形表面等。

2)根据不同结构形状的加工表面所采用的机床设备,初步划分出工序。例如,内外圆柱形表面及相关表面(端面、台阶面等),采用车床来加工时,则划分为车削工序。还可划分为铣削工序、刨削工序、磨削工序等。

第二步:根据零件加工表面技术条件划分工序。

1)列出本零件技术条件要求高的表面。这些加工表面技术条件一般是:尺寸精度为IT7级以上、位置精度为7级以上、表面粗糙度值为Ra1.6μm及以下。

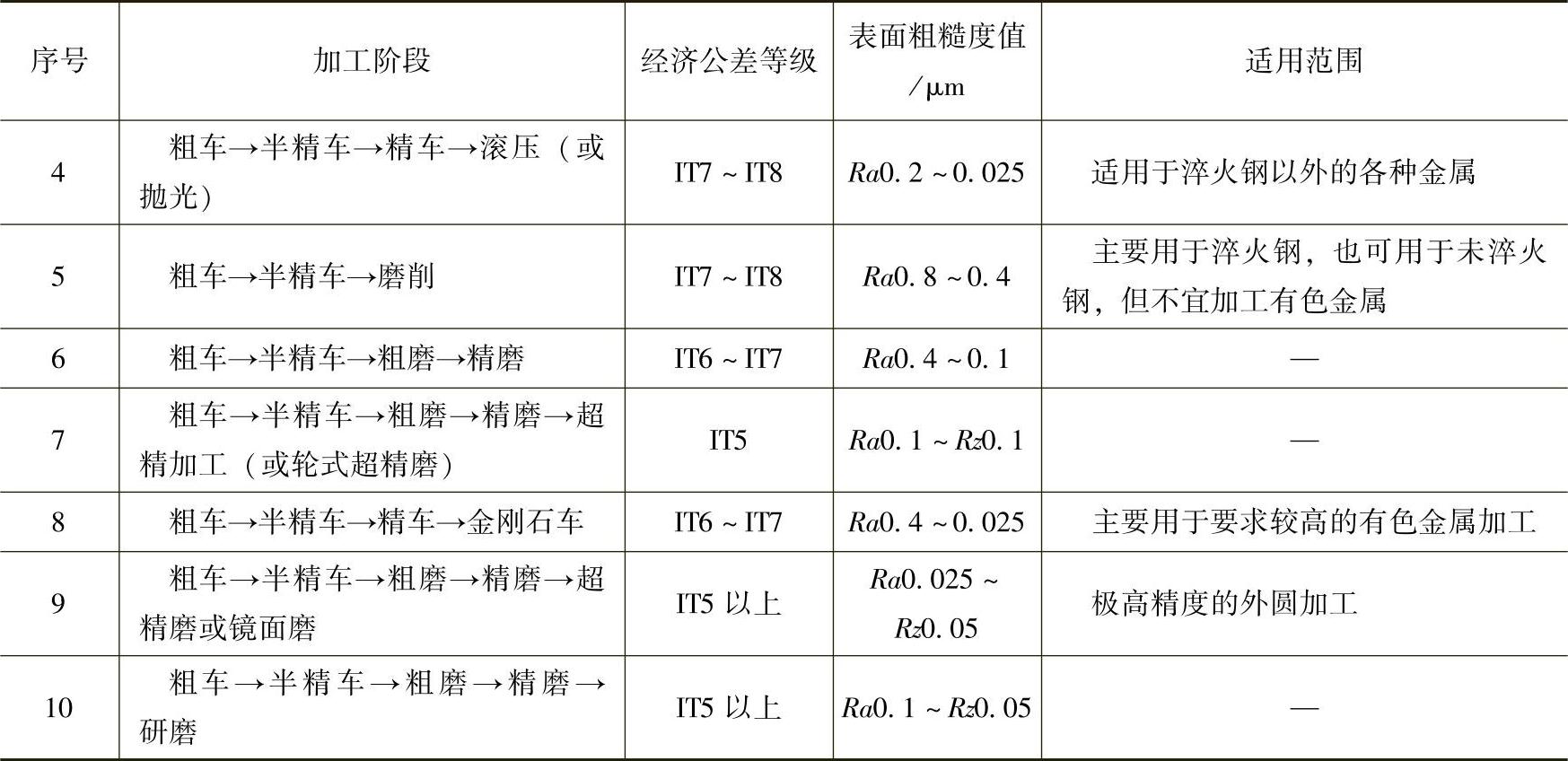

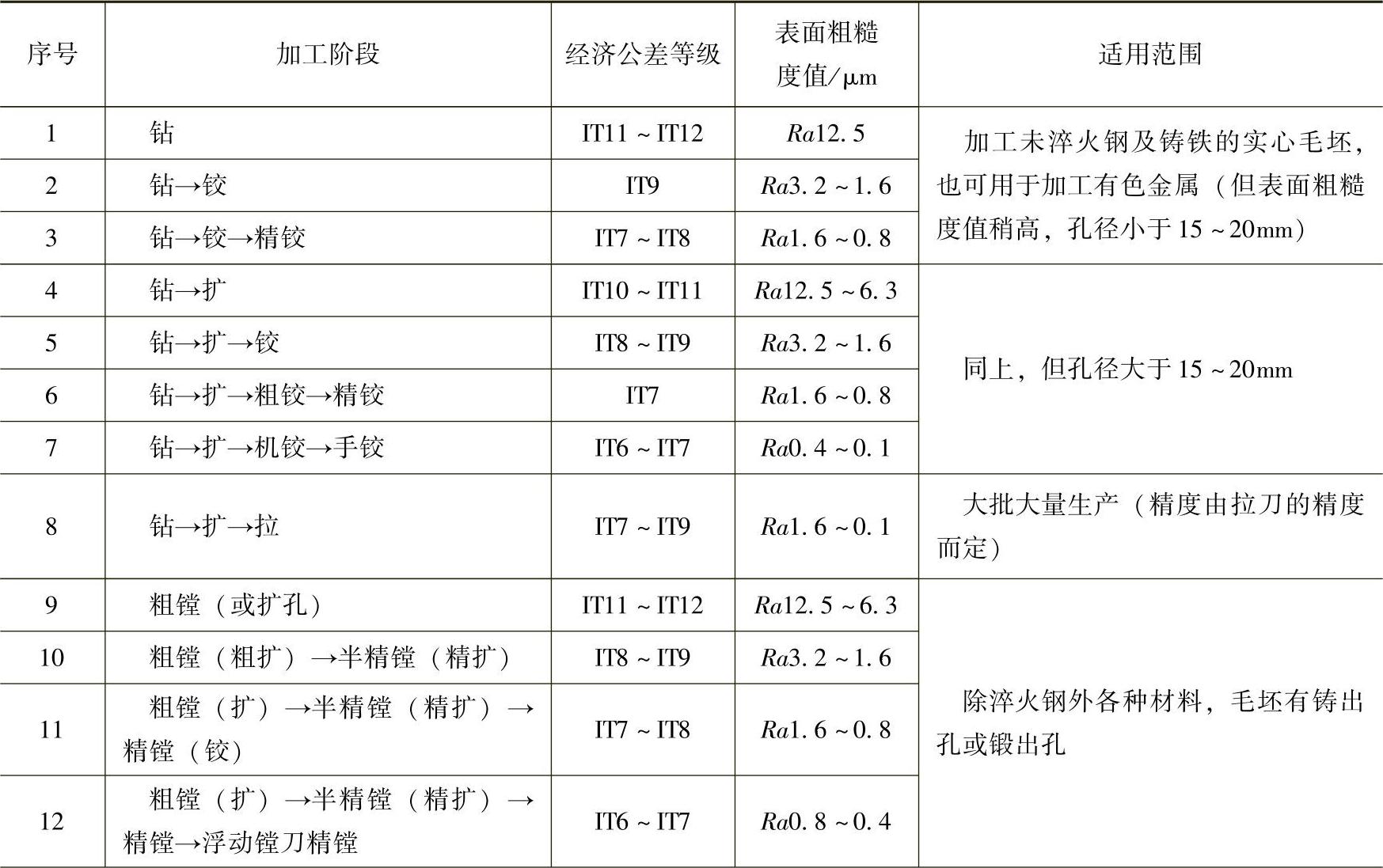

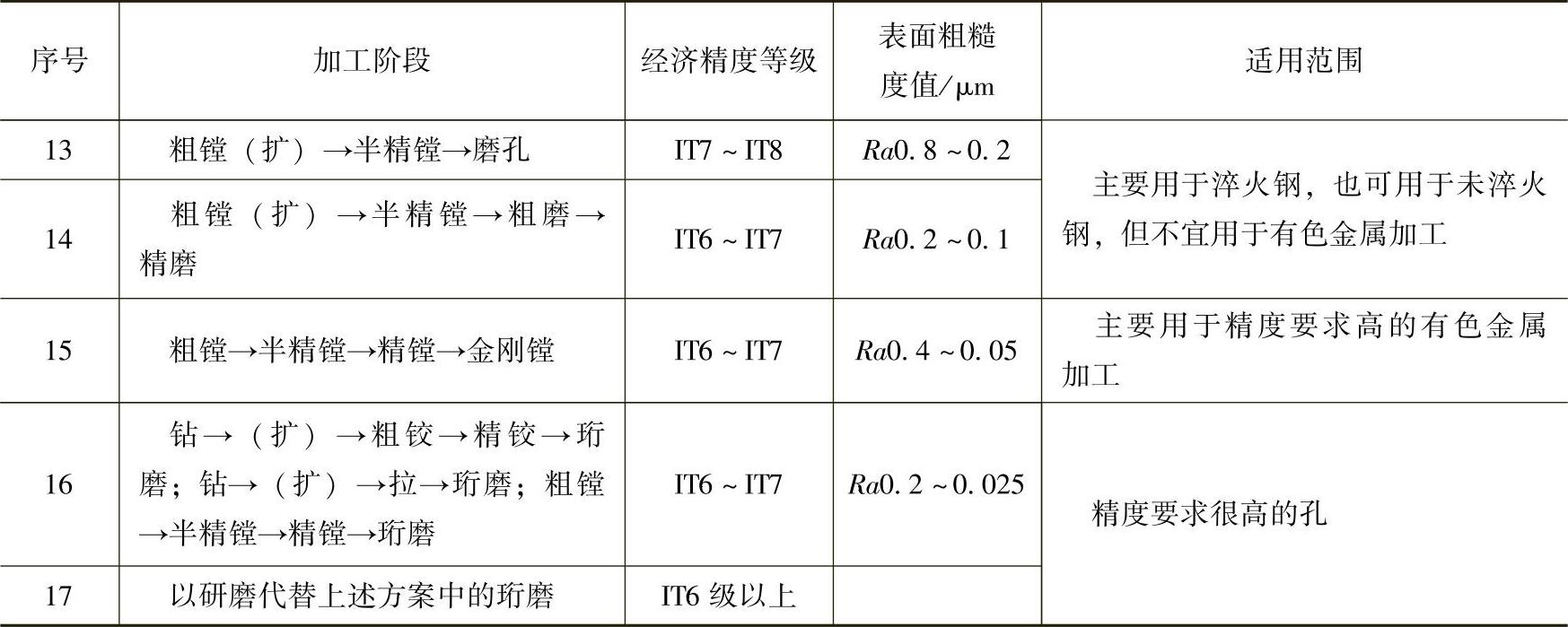

2)根据加工表面的精度、表面粗糙度值,划分出加工阶段,从而划分出工序。当零件加工表面为外圆表面时,参考表1-1来划分工序,当零件加工表面为内圆柱形表面时(即内孔圆表面)时,参考表1-2来划分工序;当零件加工表面为平面形表面时,参考表1-3来划分工序。

第三步:参考工序集中与分散原则,规范划分工序。

第四步:综合以上情况,确定出零件的机械加工工序。

第五步:确定零件的其他工序,例如热处理工序、辅助工序等。

(3)划分工序实例 下面以结合子零件的划分工序为例说明。

第一步:根据加工表面结构形状特征划分工序。(https://www.daowen.com)

1)列出零件所有不同结构形状的加工表面及所用的机床设备(见图1-2结合子零件图样)

①内孔、外圆柱形表面及其他有关表面:ϕ90mm、ϕ70mm外圆表面及台阶面;ϕ74mm、ϕ55mm、ϕ47mm、ϕ40mm内圆表面;倒45°角外圆锥面、倒45°角、15°角内孔锥面;内孔、外圆表面上环形槽表面。加工这些表面时采用车床。

②内花键键槽表面,采用拉床加工。

③4×21mm直角槽表面,采用铣床加工。

④3×ϕ6mm孔圆柱形表面,采用钻床加工。

2)以各表面所采用的机床为标志,初步划分为以下工序:

①以采用车床加工内孔、外圆柱形表面及其他有关表面,将划分为车削工序。

②以采用拉床拉削内花键键槽表面,将划分为拉削工序。

③以采用铣床铣削工件的4个直角槽表面,将其划分为铣削工序。

④以采用钻床钻削3×ϕ6mm孔,则将其划分为钻削工序。

第二步:根据零件加工表面技术条件,按粗精加工阶段分开原则划分工序。

图1-2结合子零件有3个技术条件要求高的表面,划分为工序如下:

1)ϕ70mm外圆表面技术条件:尺寸公差等级为IT6~IT7级,位置公差等级(同轴度)为IT7级,表面粗糙度为Ra1.6μm。

根据这些精度和表面粗糙度值,查表1-1,可得3个加工阶段:粗车加工阶段、半精车加工阶段和精车加工阶段。

表1-1 不同技术条件下外圆表面的加工阶段划分参考表①

(续)

① 原表名分别为:“外圆表面加工方案”、“孔加工方案”、“平面加工方案”,摘自《机械制造工艺学》,赵志修主编。

由此该表面可划分为3道工序:粗车工序、半精车工序和精车工序。

2)ϕ55mm内孔表面技术条件;尺寸公差等级为IT7级,同轴度公差等级为IT7级,表面粗糙度为Ra3.2μm。

根据这一精度和表面粗糙度,查表1-2不同技术条件的内圆表面加工阶段参考表,可得3个加工阶段:粗镗加工阶段、半精镗加工阶段和精镗加工阶段。

表1-2 不同技术条件下圆孔表面的加工阶段划分参考表①

(续)

① 原表名分别为:“外圆表面加工方案”、“孔加工方案”、“平面加工方案”,摘自《机械制造工艺学》,赵志修主编。

由于是在车床上加工,据此可划分为3道车孔工序,即粗车孔工序、半精车孔工序和精车孔工序。

3)ϕ70mm外圆端面技术条件:垂直度公差为0.02mm(位置公差等级为IT6),表面粗糙度为Ra6.3μm。为了满足铣削对称度要求较高的4×21mm直角槽装夹的需要,该表面的精车应与ϕ70mm外圆表面的精车同时进行,由此该表面也应划分为3个阶段加工。查表1-3不同技术条件的平面加工阶段参考表,可得3个加工阶段:粗车加工阶段、半精车加工阶段和精车加工阶段。

表1-3 不同技术条件下平面的加工阶段划分参考表①

① 原表名分别为:“外圆表面加工方案”、“孔加工方案”、“平面加工方案”,摘自《机械制造工艺学》,赵志修主编。

据此,该表面应划分为粗车工序、半精车工序和精车工序。

4)内花键键槽表面技术条件高,如图1-2所示。由于采用高精度内花键拉刀在拉床上拉削完成加工,则划分为一道工序,即拉削工序。

5)4×21mm直角槽表面技术条件:位置公差等级为IT11级,尺寸公差等级为IT8级,表面粗糙度为Ra6.3μm。

由于技术条件不高,可在铣床上用专用夹具装夹,在一次装夹中完成4个直角槽加工,则划分为一道工序,即铣削工序。

6)3×ϕ6mm小孔技术条件:其技术条件一般,参考表1-2可划分为一道加工完成,即钻削工序。

7)其余加工表面技术条件

①ϕ90mm外圆表面和端面直角台阶面,ϕ74mm、ϕ47mm、ϕ40mm内圆表面,其表面粗糙度值均为Ra6.3μm。查表1-1,可得两个加工阶段,即粗车加工阶段和半精车加工阶段。据此可划分为两道工序,即粗车工序和半精车工序。

②内外环形槽表面,技术条件一般,划分为一个工序,将其分别插入所在相应表面的加工阶段完成加工。例如外环形槽插入ϕ70mm外圆表面阶段完成加工。内圆上退刀槽插入精车ϕ55mm内圆表面阶段完成加工。

第三步:参考工序集中与分散原则规范划分工序。

1)将第二步1)、2)、3)、7)中加工表面(即ϕ70mm外圆表面、ϕ55mm内孔表面、ϕ70mm外圆端面,ϕ90mm外圆表面及端面、台阶面等)的粗车加工阶段和半精车加工阶段,采取工序集中方式加工,即集中为两道工序:

粗车工序,加工内容为第二步1)中所有表面(粗车工序)。

半精车工序,加工内容同上(半精车工序)。

2)将第二步1)、2)、3)中加工表面(即ϕ70mm外圆表面、ϕ55mm内孔表面、ϕ70mm外圆端面)的精车加工阶段,规范划分为两个精车工序:

精车工序Ⅰ,精车内容为精车ϕ70mm外圆表面与端面,并车削插入的两外环形槽(精车工序Ⅰ)。

精车工序Ⅱ,精车内容为精车ϕ55mm内圆表面,并车削插入的退刀槽(精车工序Ⅱ)。

3)将铣削4×21mm直角槽划分为一个工序,即铣削工序。

4)将钻削3×ϕ6mm小孔划分为一个工序,即钻削工序。

5)将拉削内花键划分一个工序,即拉削工序。

第四步:综合出结合子零件的机械加工工序。

结合子零件的机械加工工序总共为7个,工序及其加工内容如下:

1)粗车工序:加工内容为ϕ70mm外圆表面、端面、台阶面,ϕ90mm外圆表面及端面ϕ74mm、ϕ55mm、ϕ47mm、ϕ40mm内孔表面。

2)半精车工序:加工内容为同上。

3)精车工序Ⅰ:加工内容为:ϕ70mm外圆表面及端面、两外环形槽。

4)精车工序Ⅱ:加工内容为ϕ55mm内孔表面、退刀槽。

5)铣工序:加工内容为4×21mm直角槽(在ϕ90mm外圆端部)。

6)钻工序:加工内容为ϕ70mm外圆周上3个ϕ6mm小孔。

7)拉工序:加工内容为内花键。

第五步:划分零件热处理工序。

结合子零件有两项热处理技术条件:

1)调质热处理:要求整体零件硬度为179~234HBW。将该零件的热处理划分为一个调质工序。

2)表面热处理:零件ϕ90mm圆端部的4×21mm直角槽两侧面,要求硬度为:50~56HRC。根据这一技术要求,应采用表面淬火方式,则将该热处理划分为一个工序即:表面淬火工序。

到此为止,结合子零件的工序划分完毕,综合起来共有如下9个工序:粗车工序、半精车工序、精车工序Ⅰ、精车工序Ⅱ、铣槽工序、钻孔工序、拉削工序、调质工序、表面淬火工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。