零件的加工一般都是从毛坯开始的,经过不同的加工方式和方法,使其转变为零件成品。而起始加工阶段的加工,一般都称为粗加工。在粗加工阶段都是装夹毛坯的毛表面(即未经加工的表面)。因此,将装夹毛坯表面时用以定位的基准,称为粗基准,而将装夹已经加工的表面时用以定位的基准,称为精基准。这样所确定的定位工作就变为选择粗基准和选择精基准工作。

(1)粗基准的选择 请大家注意在确定粗基准这一问题时,决不能认为它是粗加工用的定位基准,反正毛坯余量大,而就很随便的确定一个粗基准来装夹加工,这是会出大问题的,那么如何选择粗基准呢?下面简要介绍一下。

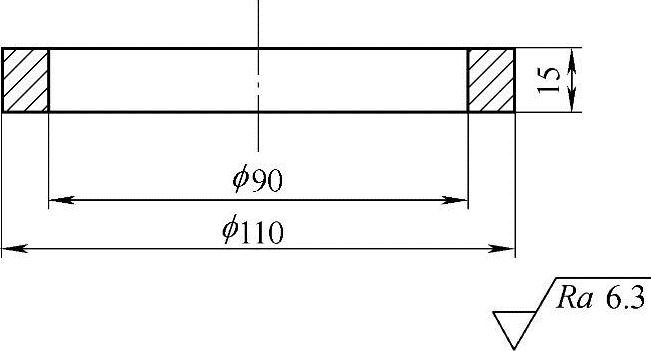

例如,某厂加工一批挡圈零件,如图1-10所示,毛坯为铸件毛坯,该零件有多种车削加工方案。这里根据操作者在此例中采用的,也是广泛应用的两种方案来讨论。

图1-10 挡圈

第一种方案:先夹持外圆毛表面,车削完端面、内孔等表面。然后调头夹持加工过的内孔表面,车削完其他端面、外圆等表面,完成零件加工。为了提高生产效率,也可以采取光夹持外圆表面,车削完这一批零件的端面、内孔等表面。然后调头夹持这一批加工过的表面,车削完这批零件的其他端面和外圆等表面,完成整批零件的加工。

第二种方案:先夹持内孔的毛表面,车削完端面、外圆等表面,然后调头夹持加工过的外圆表面,车削完其他端面、内孔等表面,完成零件加工。为了提高生产效率,同样可以采取上面的那种加工步骤。

这两种最普遍、最典型的车削加工方案,主要体现在所选择粗基准是不同的,当夹持毛坯外圆表面加工时,其定位基准是毛坯外圆表面轴线,这就是说第一种方案的粗基准是毛坯外圆表面轴线。当夹持毛坯内孔加工时,其定位基准是毛坯内圆表面轴线。这就是说第二方案的粗基准是毛坯内圆轴线。

如果操作者拿经过检测过内、外圆直径、壁厚和两端面之间长度的毛坯后,就随意地用自定心卡盘夹持住毛坯外圆表面,当加工到内圆表面时,可能就出现问题,即毛坯内孔余量不够。问题表现是:操作者在车削内圆表面时,内孔尺寸已经车削到图样要求尺寸,但在部分表面上还留有黑皮没有车掉,则零件成为不合格产品。

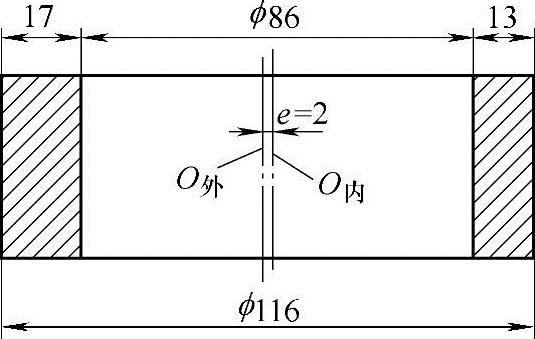

为什么会出现这种情况呢?下面根据所检测的毛坯尺寸,绘制毛坯图来分析研究。图1-11所示为挡圈零件毛坯。

图中符号意义:

O内———毛坯内圆表面轴线。

O外———毛坯外圆表面轴线。

e———偏心量,e=2mm。

ϕ116———毛坯外圆直径mm。

ϕ86———毛坯内圆直径mm。

13———毛坯最小壁厚mm。

17———毛坯最大壁厚mm。

图1-11 挡圈零件毛坯

根据计算,毛坯单边余量为:外圆表面余量,Z外/2=3mm,内圆表面余量Z内/2=2mm。

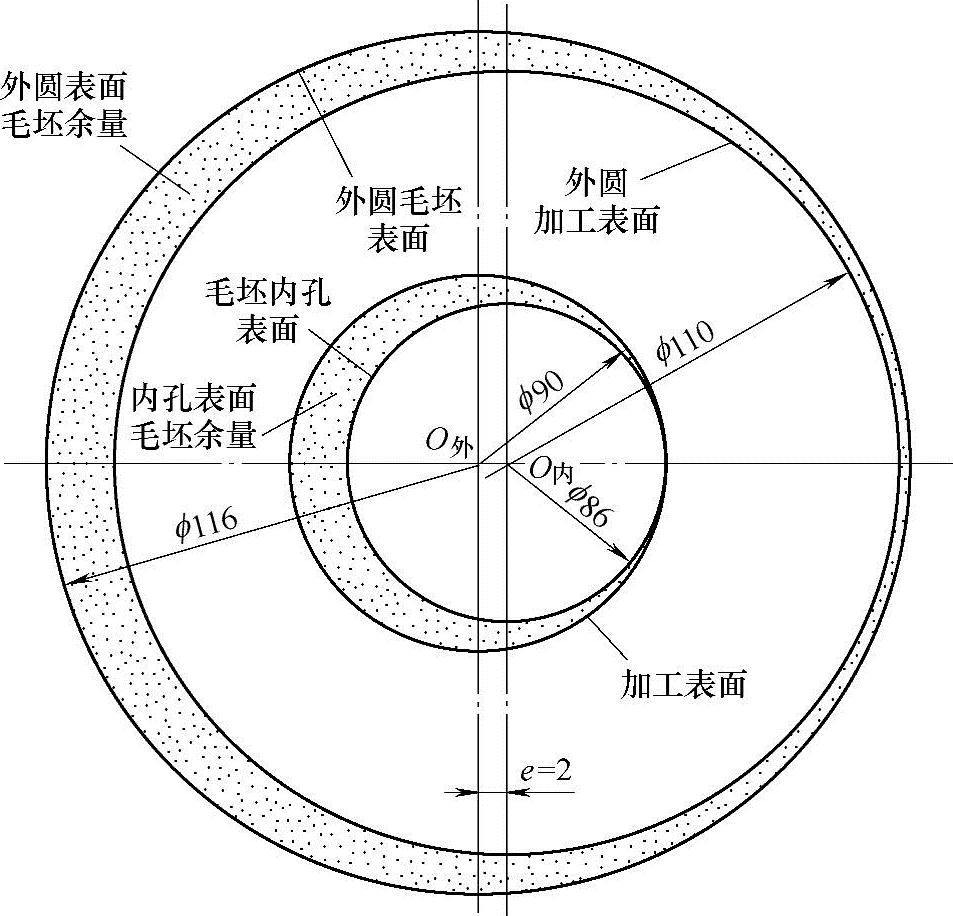

当操作者夹持毛坯外圆表面,以O外轴线为粗基准加工时,此时镗孔刀所切削表面是以O外轴线为定位基准所确定其位置的加工表面,而不是零件图要求的ϕ90mm内孔表面(如图1-12所示的ϕ90mm孔加工表面)。从图1-12可以看出:由于偏心量e=2mm的影响,将均匀分布于内圆表面的毛坯余量改变成极不均匀分布,在偏心方向上出现了零余量现象(如图1-12所示的偏心右侧方向),这里基本上无余量可切,因此才出现了内孔尺寸已经车削到了图样的要求,而部分表面还留有黑皮现象,以致使零件无法加工成合格产品。

当技术人员令其改变装夹方式为第二种加工方案,即先夹持内孔表面,以O内轴线为定位基准(即粗基准)车削加工时,奇迹发生了,所有内外表面余量都能满足加工要求,并顺利而且合格地完成该批零件的加工。

为什么改变一下装夹方式加工,就能得到如此结果呢?还是以图1-12来说明这个问题:

当其先夹持内孔表面,以O内轴线为粗基准定位车削加工时,此时外圆车刀所切削的表面,应是以O内为轴线的外圆加工表面,即零件图所要求的ϕ110mm外圆加工面(如图1-12所示ϕ110mm外圆加工表面),从图中可以看到,由于偏心e=2mm的影响,也将均匀分布于外圆加工表面上毛坯余量(Z外=3mm)改变为非均匀分布,在偏心方向上出现了极大值和极小值(根据计算,极大值为5mm,极小值为1mm)。这就显示出外圆加工表面上的毛坯余量,虽然变化的大小不均匀,但在极小余量分布的极其狭窄外圆表面处,也还是有1mm的毛坯余量来满足加工要求。因此结论是:外圆表面上的毛坯余量是足够加工出合格产品的。

下面再来看一下第二种加工方案内孔表面的毛坯余量情况。其加工过程是,先夹持内孔表面,车削端面、外圆等表面。然后调头装夹加工过的外圆表面,车削完端面、内孔等表面。

图1-12 不同粗基准的毛坯余量变化示意图

这表明,内孔表面的加工时是在夹持加工过的外圆表面,以外圆的轴线为定位基准来定位车削的。这里要注意,这一定位基准轴线,是以内孔表面轴线(O内)为定位基准(粗基准)车削外圆表面时得到的。从理论上来讲此两轴线(即内孔表面轴线O内与加工过外圆表面轴线)是同轴的。这样看来,内圆表面的加工很像是以加工表面自身轴线为定基准来车削加工的(即自为基准原则来加工的)。因为这一定位原则,对于均匀分布在内圆表面的毛坯余量基本上没有什么影响,这就确保零件顺利而且合格地加工完成。

以上就是两种不同的装夹方式所产生的两种不同的因果关系:

先装夹外圆表面,以其轴线为粗基准来定位车削时,零件就报废。

先装夹内圆表面,以其轴线为粗基准定位车削时,零件就合格。

从这一实例的分析和讨论中可以发现,能保证零件加工的质量,又不会使零件报废的粗基准,竟然是毛坯余量为2mm(小于外圆表面毛坯余量为3mm)的内孔表面。所以在选择定位基准时,应该选择毛坯余量最小表面为粗基准。这个例子不仅充分验证了“选择毛坯余量最小表面为粗基准”这一原则的正确性,同时还弄清楚了这一原则的来龙去脉。

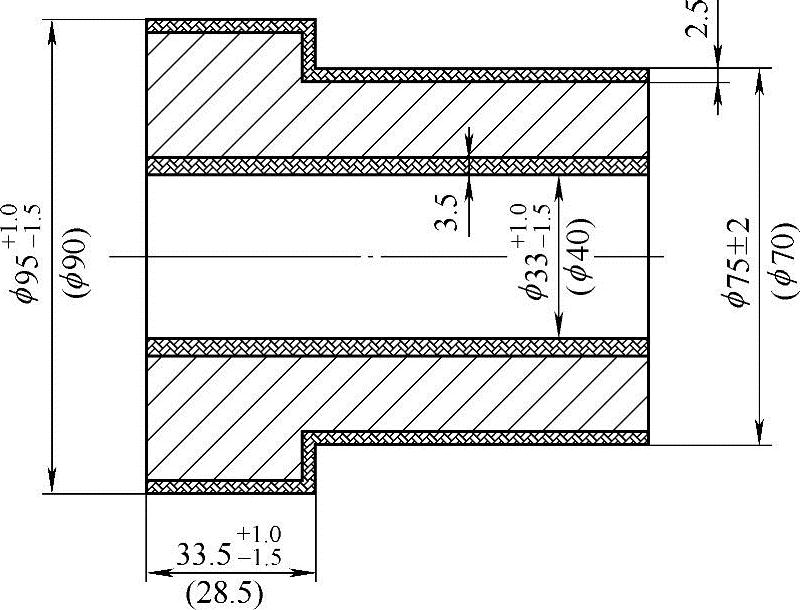

由此看来,有了“选择毛坯余量最小表面为粗基准”这一原则,粗基准选择问题就迎刃而解了。但是只要仔细思考一下,就会发现这个原则还不是那么完美,因为此时的技术人员是很难确定出一个实实在在的毛坯余量最小的表面来。其原因是:这时候的毛坯还没有生产出来,而技术人员面对的是一张毛坯零件综合图。因此,毛坯余量最小表面是一个不确定的未知数。现举例说明(如简化的结合子锻件毛坯零件综合图1-13所示,只考虑径向的尺寸)如下。

图中符号意义:

ϕ95+-11..05———毛坯大外圆表面基本尺寸和极限偏差(mm)。

ϕ90———零件大外圆表面基本尺寸(mm)。(https://www.daowen.com)

ϕ75±2———毛坯小外圆表面基本尺寸和极限偏差(mm)。

ϕ70———零件小外圆基本尺寸(mm)。

ϕ33+-11..05———毛坯内孔表面基本尺寸和极限偏差(mm)。

ϕ40———零件花键孔内径基本尺寸(mm)。

图1-13 简化的结合子锻件毛坯示意图

从图中可看出,有三个表面可以选作粗基准:

1)先夹持大外圆表面,以其轴线为定位基准的粗基准。

2)先夹持小外圆表面,以其轴线为定位基准的粗基准。

3)先夹持内圆表面,以其轴线为定位基准的粗基准。

相比之下,大小两外圆表面单边毛坯余量均为2.5mm,都比内圆表面单边余量为3.5mm要小得多,这就不再将内孔表面纳入选择范围。

现在面对图中ϕ90+1.0-1.5mm和ϕ75±2mm两个外圆表面,技术人员要在其中确定出一个毛坯余量最小的表面显然是很难的。这个原因就是:由于大小外圆表面毛坯余量有偏差存在(例如图1-13大外圆上极限偏差为+1mm,下极限偏差为-1.5mm;小外圆上极限偏差为+2mm,下极限偏差为-2mm。在毛坯的生产过程中,就可能锻造出毛坯余量有大小差别的外圆表面。从而造成毛坯最小表面的不确定性。这就是说,在毛坯未生产出来之前,根本就不存在毛坯余量最小的表面这一事实。这就是技术人员很难确定出一个实实在在的毛坯余量最小表面的原因。

在选择粗基准时,只确定“选择毛坯余量最小表面”为粗基准选择原则,而这个毛坯最小表面将由操作者在实际检测毛坯时查出。在应用“毛坯余量最小表面”为粗基准选择原则时,要注意和思考以下问题:

1)对于铸、锻件毛坯(例如套类、圆环类、阶梯短轴类零件毛坯)和焊割法兰盘毛坯,由于它们在生产过程中,一般都会产生大小不同的偏心现象,使毛坯表面余量变得极为不均匀,偏心量较大,甚至会使得部分表面没有余量加工。因此,在选择粗基准时,要注意偏心量大小对余量的影响。

当偏心量e小于相互偏心的两加工表面中毛坯余量最小表面的余量值时,由于偏心量小,故影响表面余量变化小,不足以造成部分表面无余量加工现象。在这种情况下,不必考虑偏心量的影响,而随便选择其中一个表面作为粗基准就行了。

当偏心量e在相互偏心两表面的毛坯余量最小值和表面毛坯最大值之间时(例如表面毛坯余量最小值<e<表面毛坯余量最大值),将会使毛坯余量最小值的表面改变成无余量加工现象,但是对毛坯余量最大值表面余量的改变不是很大。该表面还是有余量满足加工。在此种情况下,就必须选择毛坯余量最小表面作为粗基准才能挽回败局,使零件加工合格。

当偏心量e超过表面毛坯余量最大值时,将会出现毛坯余量最小值和毛坯余量最大值的部分表面都无余量来满足加工的现象,使毛坯成为不能加工的废品。

2)对于其他铸件毛坯(例如箱体、床身、轴承座)的粗基准选择问题,这要深入思考和分析一下,它们都可以运用这一“选择毛坯余量最小表面”作为粗基准原则来处理。

到此为止,粗基准选择问题即告结束。关于粗基准的具体选择请参看后面1.3节机械加工工艺过程设计步骤。

(2)精基准的选择 精基准是精加工阶段中,是用已加工表面来定位加工零件的基准。精基准的选择并不是选择所有已加工表面,而是只选择其中有限的、与本零件上其他加工表面有密切关联的表面作为定位基准,以确保在精加工后加工表面技术要求得以实现。因此,在确定精加工的定位基准时,应根据加工表面技术要求,特别是位置精度的要求,选择出合适的精基准。这是在选择精基准时首先要明确的一点。第二点是必须要准确无误地选择好精基准,为此就要遵循以下原则来行事。下面先重点介绍一下基准重合原则。

1)基准重合原则:基准重合是指选择零件加工表面的设计基准为定位基准。

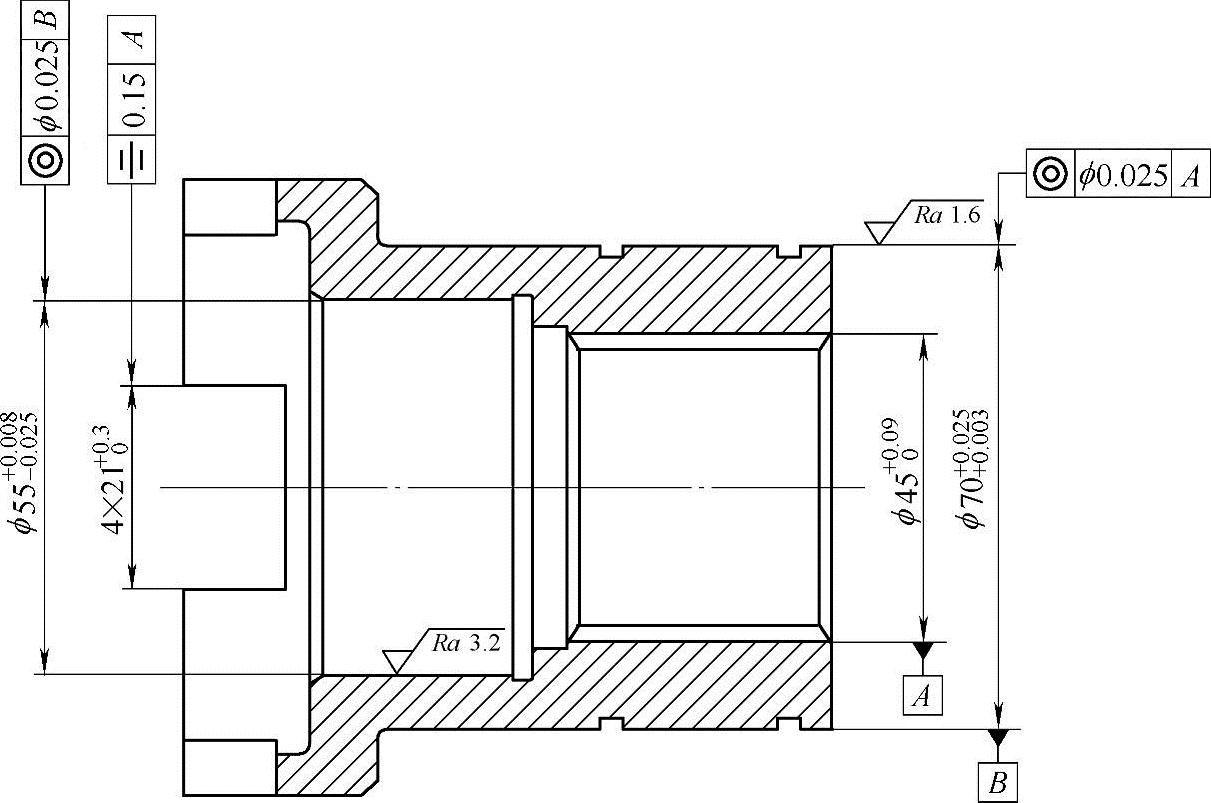

如图1-14所示ϕ70mm外圆表面的设计基准是内花键ϕ45mm外径表面轴线。当其采内花键ϕ45mm大径表面轴线来定位加工时,将这种用设计基准作为定位基准来定位的这种形式就称为基准重合。

图1-14 结合子零件局部示意图

基准重合原则最大的优越性是:避免了基准不重合(不是采用设计基准为定位基准的定位情况)误差的影响,能较容易地确保零件加工表面的位置精度。因此,在精加工阶段,凡是相对位置要求较高的表面,都应首先遵从这一原则来选择精基准。

在一般情况下,遵从基准重合原则来选择精基准,这是坚定不移的正确方针。但是在某些场合,就不能教条主义照搬基准重合原则,而也可以采用基准不重合这一定位形式。如图1-14所示,4×21mm直角槽的设计基准是内花键ϕ45mm大径表面轴线,在铣削工序加工中,就没有采用它为定位基准,而是采用ϕ70mm外圆表面轴线为定位基准来加工直角槽。之所以不采用这种基准不重合定位形式原因有二:

第一:经过计算,这种定位形式所产生的基准不重合误差小于4×21mm直角槽对称度公差的1/3,由此证明这种基准不重合定位方式是能够确保直角槽相对位置精度的。

第二:相比之下,该装夹装置简单易行,不用设计制造,采用一些通用夹具组合使用即可,快捷方便。

这就说明只要能够满足上面两个条件,是可以采用基准不重合这一定位形式来确定精基准的。

2)其他原则

①基准统一原则:基准统一是指零件上几道工序(或几个表面)的加工,应尽量选择同一个定位基准。但它必须遵从基准重合原则和满足条件的基准不重合这一定位形式。

②互为基准原则:互为基准是指零件上相对位置精度要求高的两表面可采用互为定位基准来定位加工,以确保它们之间的位置精度。同样的这种原则必须严格遵循基准重合原则。

③自为基准原则:自为基准是指以加工表面本身为定位基准。在精加工和光整加工中,自为基准原则可以解决加工表面余量很小的问题;也可用于修复零件的工作表面,例如机床床身导轨面的修复。在粗基准的选择中,也可应用这一原则。

(3)辅助基准 什么是辅助基准?举一例来说明。例如:长轴零件两端面上的中心孔就是辅助基准。长轴零件外圆加工表面的设计基准是它的轴线,在车削加工外圆表面时,其定位基准也应是这一轴线。但是,由于它没有定位基面,根本无法装夹加工。为了解决这一问题,就在工件两端钻出两个中心孔。以这两个中心孔的圆锥面为定位基面,辅助工件装夹定位。像这样的定位基准,这叫做辅助基准。它不仅方便了工件的装夹,而且也有利于基准统一。

除此之外,例如加工空心轴用的工艺堵头、连杆零件上的工艺凸台和其中一些零件上的工艺孔塔子等都是辅助基准的体现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。