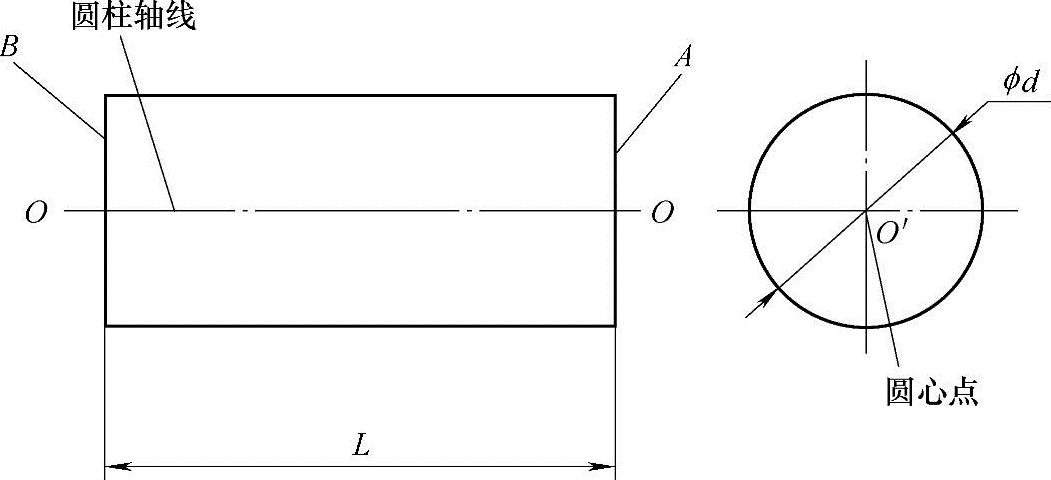

(1)基准 所谓基准,是指用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。这些点、线、面概括起来,点有圆心点、球心点等,线有轴心线、中心线等,面有平面、中心平面等。例如,图1-6小轴零件所示的点、线、面有:圆心点O′、圆柱轴线:O—O、平面A、B。当依据这些点、线、面来确定零件上其他点、线、面位置时,则称这些的点、线、面为基准。

例如在小轴零件中,当其依据圆心点O′来确定ϕd圆位置时。则O′点就是ϕd圆的基准。当其依据圆柱轴线O—O来确定ϕd圆柱表面位置时,则O—O轴线就是ϕd圆柱表面的基准。当其依据平面A来确定端平面B位置时,则A平面就是B平面的基准。在机械生产中,这些点、线、面由于应用场合不同,它们又有不同的基准名称。

图1-6 小轴中可作为基准的点、线、面

1)在设计零件时,使用这些点、线、面作为基准时,则称它们为设计基准(即设计图样上所采用的基准)。例如:设计图1-6所示小轴零件时,当以圆心点O′为基准,ϕd/2为半径,而设计出ϕd圆时,则称圆心点O′为ϕd圆的设计基准。当以圆柱轴线O—O为基准,ϕd/2为半径,设计出ϕd圆柱表面时,则称圆柱轴线O—O为ϕd圆柱表面的设计基准。当以端面A为基准、L为距离,设计出端面B时,则称A为B的设计基准。

2)在机械加工中,装夹工件以这些点、线、面为基准来定位时,则称它们为定位基准(即加工中用作定位的基准)。

3)在机械加工中,以它们为基准来测量工件时,则称它们为测量基准(即测量时所采用的基准)。

4)在工序图上以它们为基准来确定本工序所加工表面加工后的尺寸、形状、位置时,则称它们为工序基准。

5)在装配机械产品以它们为基准为确定零件或部件在产品中的相对位置时,则称它们为装配基准。

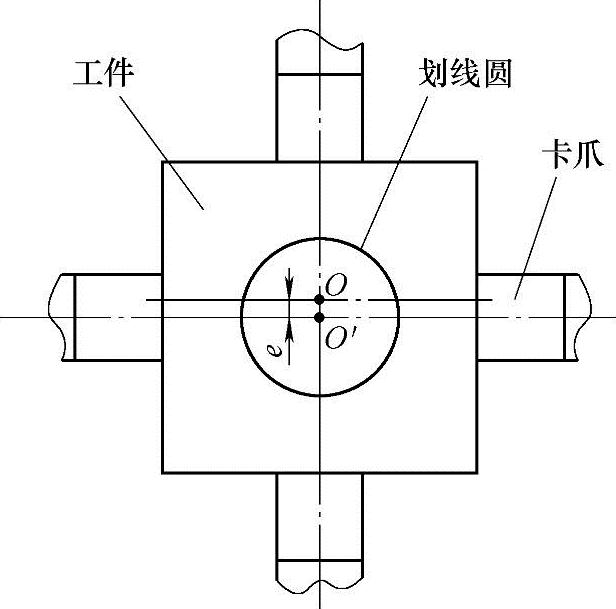

图1-7 采用单动卡盘装夹工件

(2)定位 这里所说的定位,是指工件在装夹过程中利用六点定位原理,使工件在机床或夹具中占据着正确位置过程。

下面介绍机械加工实践中定位的实例:

例1.工人加工如图1-7所示采用单动卡盘装夹四方工件或加工偏心孔时。先用划线盘的划针指在工件的划线圆上,以调整工件的正确位置,当调整到工件转动一周,划针始终指在划线圆上时,即表示工件在夹具上已经占据着正确位置了,然后才可夹紧加工。

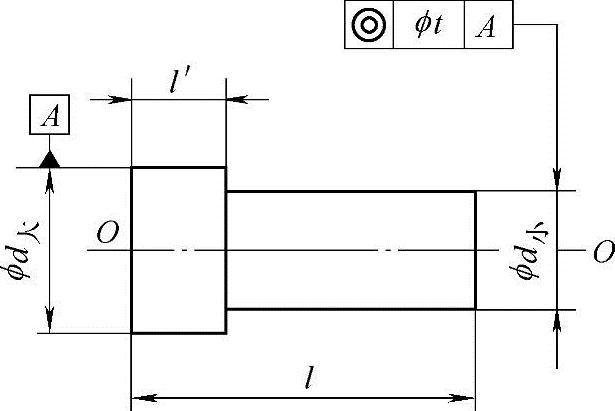

例2.工人在车床上加工如图1-8所示的销零件。在加工前,先把百分表测量头,指在ϕd大圆的表面上,转动工件以调整其轴线的正确位置。当调整到在大圆一段长度内的圆表面上的百分表指针不摆动时,则表示工件已占据了一个正确位置,然后才可夹紧加工。

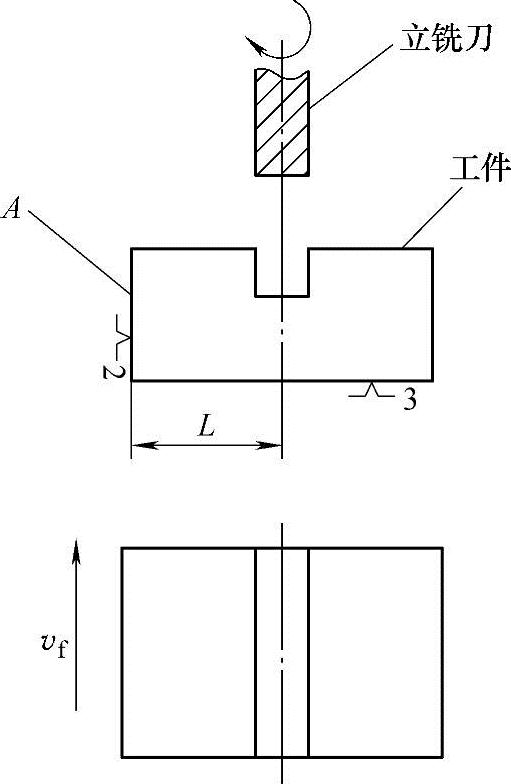

例3.工人铣削如图1-9所示零件的直角槽。当其在铣床上装夹工件时,首先用百分表的测量头指在工件的侧面上(即图1-9中,距离刀具回转轴线L的A面),再使铣床工作台纵向往复运动,以调整工件的正确位置。当调整到百分表的指针不摆动时,即表示工件在铣床上已占据着一个准确位置,然后才可夹紧加工。

图1-8 销(www.daowen.com)

图1-9 铣直角槽

从上面对定位的解释和说明中,可以看出工件在机床或夹具上占据着的那个正确位置,既关系到定位工作是否准确,又直接影响零件加工的质量问题。如果这个“正确位置”是正确的,则工件定位就准确,零件加工质量就能得到保证。如果这个“正确位置”不正确,则工件定位就失效,零件加工质量就得不到保证就会产生废品。

但是,这个“正确位置”是一种“只闻其声不见其人”的表面现象,是难以操作和判断的。因此,必须对这个“正确位置”进行深入的分析和研究,以确定什么样的位置是“正确位置”,它有什么样的特征和标志,才能保证可供工作中判断这个“正确位置”的正确性和工件定位方案的可行性。

下面以图1-8所示销零件的“正确位置”来作分析和研究:

工人在车床上用单动卡盘装夹销工件,加工ϕd小外圆表面。为了保证ϕd小外圆表面的位置精度,即ϕd小外圆表面轴线与ϕd大外圆表面轴线的同轴度(其公差为ϕtmm),工人要通过打表找正方式,将ϕd大外圆表面的轴线“O—O”置于与机床主轴回转轴线同轴的位置,使销零件在机床上占据着正确位置。

与机床主轴回转轴线同轴的O—O轴线,是ϕd小外圆表面的设计基准,因此ϕd小外圆表面位置都是依据它来确定的。当O—O轴线置于与机床主轴回转轴线同轴位置时,则ϕd小外圆表面的“工位”也随同确定。当工人夹紧加工时,这个ϕd小外圆表面,就是在以机床主轴回转轴线为轴心的回转运动中车削出来的。因此,这个车削出来的ϕd小外圆表面轴线与机床主轴回转轴线同轴的,由于ϕd大外圆表面轴线O—O是置于与机床主轴回转轴线同轴的位置,显然这两个大、小外圆表面轴线也是同轴位置,如此这就保证了ϕd小外圆表面的位置精度了。

由此得出:ϕd大外圆表面轴线O—O与机床主轴回转轴线处于同轴位置,同时又能保证加工表面位置精度时的这种形式,就是销零件定位时是“正确位置”的标志。

同样,可以分析出工人在车床上加工图1-7所示四方零件的偏心孔时,当其偏心ϕd圆的圆心点O′处于机床主轴回转轴线位置上,同时又能保证偏心孔位置尺寸e时的这种形式,就是四方零件定位时的“正确位置”的标志。

如图1-9中,工人铣削零件直角槽时,用打表找正方法,将平行于机床工作台纵向进给方向的侧面A置于距离机床或刀具回转轴线为L的位置上,同时又保证了直角槽两侧面的位置尺寸L的实现。这种形式就是直角槽零件定位时的“正确位置”的标志。

从以上三例的分析讨论中可以清楚地看出,工件在机床或夹具上之所以能够占据这一个“正确位置”,全凭在前面解释基准时所指出的那些点、线、面(例如图1-7所示的偏心ϕd圆的圆心点O′,图1-8所示的ϕd大外圆表面轴线O—O,图1-9所示的侧面A),只有它们与机床或刀具的相对位置占位正确,才能实现“正确位置”真正正确。

而这些点、线、面又分别是各零件加工时加工表面的设计基准(例如图1-7所示的圆心O′是偏心ϕd圆的设计基准,图1-8所示的轴线O—O是ϕd小外圆加工表面的设计基准;图1-9所示的侧平面A是直角槽两侧面的设计基准)。

由此可以得出工件定位时,其“正确位置”或工件定位方案准确可行的标志是:零件加工表面的设计基准与机床或刀具的相对位置占位正确,同时又能保证加工表面技术要求得以实现,这就是判断“正确位置”正确性或工件定位方案的准确可行的标志。在实际的工作中,都用这种方法判断定位方案是否准确可行。从上面的分析讨论中,不仅明确了判断工件定位时其“正确位置”的标志,而更重要的是还清楚了工件定位的本质———在装夹过程中,以零件的面、或线、或点为基准,使零件加工表面在机床或夹具上占据一个正确的“工位”。为了完成一定的工序部分,一次装夹工件后,工件(或装配单元)与夹具或设备的可动部分一起相对刀具或设备的固定部分所占据的每一个位置。通俗地说,就是什么是工位?工位就是加工表面的工作位置,或者说是零件加工表面切除余量后形成表面时所占据的位置,这从图1-8的分析说明中就可以明白这一点。

(3)定位基准的定义 在加工中用作定位的基准叫做定位基准。它是指工件定位时,使零件加工表面在机床或夹具上占据着一个正确“工位”的,是那些正确位于与机床或刀具相对位置上的面、线、点,就称这些在定位中使用的面、线、点即为定位基准。

例如,图1-8所示,使销零件ϕd小外圆加工表面在机床上占据着一个正确车削加工位置的,就是与机床主轴回转轴线位于同轴的ϕd大外圆表面轴线O—O,这条在定位中使用的轴线O—O就是定位基准。

由此,一定要清晰地认识到:选择定位基准就是选择这些面、线、点来作为定位基准,这与“基准重合”原则是不矛盾的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。