飞轮是柴油机蓄能零件,材质为HT200,铸件重量为35kg,轮辐厚度为15mm,外圈轮缘厚度为60mm。柴油机工作时,飞轮高速转动,因此不能有影响强度的铸造缺陷,以免飞轮破裂伤人。

(1)铸造缺陷 柴油机零件大多为薄壁件,相对于飞轮来说属于厚壁件,在上型压边冒口前端,经常出现面积较大,有一定深度的疤状金属凸起物。

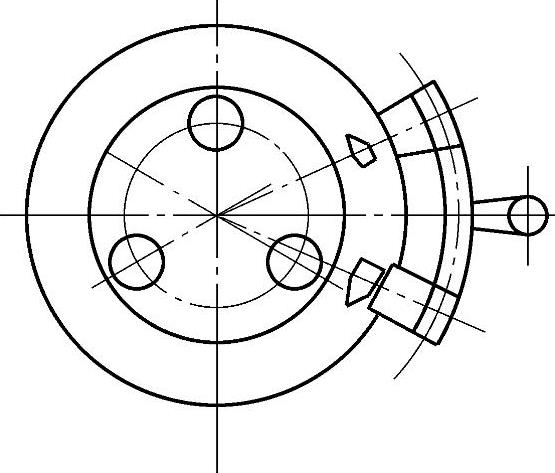

(2)生产条件 该铸件采用水平中压气动微振造型机造型,机械化流水线生产,单一型砂。砂箱尺寸为670mm×510mm×150mm/170mm,每箱布置一只铸件,用两只压边冒口从轮缘处进铁液浇注,如图8-1所示。溶化设备为带前炉的7t冲天炉,浇注温度控制在1290~1340℃,型砂经混砂机混制,处理后送造型线生产。型砂湿强度为0.1~0.13MPa,水的质量分数为3.9%~4.5%,透气性大于90,泥的质量分数为16%,上平面砂型硬度为80~90个硬度单位。

(3)缺陷鉴别 从缺陷外形看,铸件表面有不规则片状金属凸起物,表面粗糙,边缘锐利,部分与铸件本体相连,金属片状物与铸件之间夹有砂层。敲去片状物,除去夹砂层,露出的缺陷部位凹入铸件周围平面3~5mm,夹砂层下面的光滑平面为原铸型平面,这与冲砂、胀砂、掉砂等形成的金属凸起物有明显差异。鉴别结论为:夹砂结疤。

图8-1 飞轮工艺布置及缺陷

(4)缺陷分析 砂型受热时,由于硅砂晶体发生晶形转变,即从β向α转变,体积膨胀,表层盒内层受热程度不一,膨胀也不一致,故层间应力增加,促使表层脱离内层而拱起。另外,型砂中水分在热作用下,向砂型内部迁移,在100℃左右区域内,水分含量特别高,形成高湿区。黏土的黏结力和热湿拉强度下降,两者结合造成表层砂拱起、开裂,一旦铁液钻入,即成为夹砂结疤。

该铸件由于工艺条件的限制,促使夹砂结疤的形成。主要原因为:

1)由于砂箱尺寸的限制,浇注系统难以布置,只能用两只压边冒口浇注。铁液进入型腔点少、集中、速度慢,上型烘烤时间长。(www.daowen.com)

2)单一砂型,性能不理想。

(5)改进措施

1)增加煤粉含量,有时候配入淀粉物质。

2)使用活化膨润土,增加黏土含量,水分控制不宜高,紧实均匀,避免局部过硬。

3)适当降低浇注温度,缩短浇注时间。

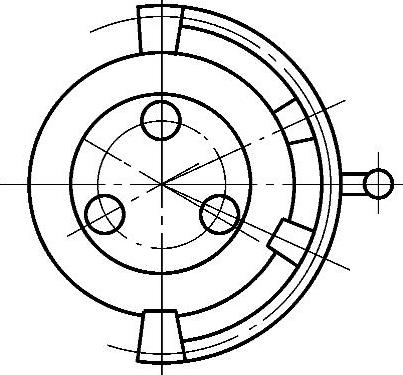

4)主要工艺措施:重新布置工艺,增加和均匀分布进铁液点,用多道压边内浇道顶注,圆弧形横浇道可保证补缩,如图8-2所示。由于多点进铁液,减少了局部烘烤和冲刷,缩短了浇注时间。经上述各项改进措施,缺陷从根本上解决了。

图8-2 飞轮工艺改进

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。