铸件质量为106kg,材质为HT200,壁厚为12.7~60mm。铸件为空腔类铸件,生产时需要下芯形成内部空腔,型芯较重,采用机器下芯。

1.铸造缺陷

在铸件局部有孔洞缺陷产生,小的如黄豆,大的如鸽蛋。有的孔洞形状多变,孔壁粗糙,并伴有枝状晶;有的孔形规则、圆整、表面光滑,并有氧化色泽;有的介于二者之间,孔壁略粗糙,但也有氧化色泽。孔内往往有铁豆,豆体和铸件相连。

2.生产条件

湿型砂气冲压力造型,即型腔是在设备高强气冲压力下成型的,生产过程中可以通过调节气冲压力的大小获得不同强度的铸型,一般情况下气冲压力保持在一个稳定值。变速器外模形成的铸型较大,占据了整个砂箱的很大部分,靠近砂箱边缘的吃砂量不是大,但在长期的生产中验证了其生产的可行性,并批量生产。

3.缺陷辨别

要分析缺陷首先要辨别缺陷的性质,是气孔还是缩孔或其他;孔洞中的铁豆是冷豆还是内渗豆。

(1)铁豆 铁豆有冷豆和内渗豆两种。冷豆为浇注和冲型过程中飞溅出的铁液滴冷却成豆状,表面被氧化,豆与铸件本体是同一化学成分。孔洞是铁豆表面氧化膜分解形成的,先有豆后有孔。内渗豆与铸件本体相连,化学成分接近共晶成分,与铸件本体化学成分不一致,磷含量高于本体。内渗豆是在凝固末期,低熔点共晶液在共晶石墨化膨胀挤压力的作用下,从铸件内部已成形的孔洞挤出而形成,先有孔后有豆。对变速器壳孔内铁豆的化学成分进行分析测定,结果。符合内渗豆特征,确定为内渗豆。要解决此缺陷,先要解决孔的问题,无孔即无豆。

(2)孔洞 先确定孔的性质是气孔、缩孔还是气缩孔。变速器壳孔洞的情况比较复杂,不能一概而论,要根据不同情况分别判断。经分析发现有规律可循,有主要矛盾在起作用。

1)缩孔:在碳当量低尤其是碳的质量分数低于3.65%的情况下,变速器壳局部地方就有缩瘪现象,热节部位也易生成具有典型特征的缩孔。由于变速器壳采用无冒口工艺,当碳当量低时,共晶张力不够,自补能力不足,易产生缩孔。

2)气缩孔:在已形成缩孔的前提下,砂芯中气体易于向热节部位的孔洞侵入,或溶解在铁液中的气体向处于真空状态的缩孔内扩散和析出。外来的气体扩大了缩孔体积,钝化了缩孔内典型的树枝状结晶,成为既有别于纯气孔的光滑表面,又有别于典型缩孔的树枝晶表面,形成孔壁较粗糙,既有树枝晶残留痕迹,又有气体氧化色彩的孔洞。这是一种缩孔在前,气体在后的气缩孔。(https://www.daowen.com)

以上两种孔洞的根源是缩孔,而在化学成分控制较严的情况下,因成分不当而生成缩孔的概率较小。现场发现的孔洞大部分是气孔和气缩孔。

3)气孔:以下理由用以判断孔洞是否为气孔。

①具有典型的气孔特征,孔壁光滑而不粗糙。

②孔洞所在的热节部位,是最薄弱、最后凝固结壳,气体最容易浸入的部位。浇口从侧壁导入铁液,此处温度一直保持最高,因此大部分孔洞产生在此处。形成的孔洞内有明显的气道尾巴,尖头指向砂芯,是典型的浸入性气孔。

③油塞孔芯大部分被铁液包围,工作条件差,加上芯头小,中间大,不利于气体排出而产生气孔。

4.侵入性气孔的形成及根源

经过长期观察和研究,发现孔洞的多少与铁液的渣含量有直接的关系。纤维过滤网上的渣量增加;纤维过滤网一旦被铁液冲破,铸件内的夹渣增加,孔洞数量反而下降;冲天炉熔化过程正常,铁液出炉温度在1480℃左右,铁液净化程度好,孔洞数量减少。这些现象的出现,为揭示孔洞产生的根源提供了重要线索。

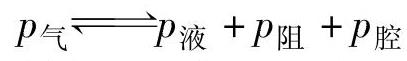

侵入性气孔形成的条件是:p气>p液+p阻+p腔。说明只有在气体压力p气大于金属静压力p液与金属液毛细压力p阻及型腔内金属液面上的气体压力p腔之和时,才会造成气体入侵金属液和侵入性气孔的产生。

例如,采用覆砂金属造型生产曲轴时,铁液浇入铸型的路线是:外浇口杯→直浇道→上型横浇道→内浇道→铸型。纤维过滤网起着过滤铁液和挡渣的作用。一旦铁液中渣量大,纤维过滤网面上就会形成一层密实的渣面,轻则影响铁液的通过量,重则阻碍铁液的通道。这就带来了两方面的后果:一是堵塞铁液的补缩通道,易形成缩孔,本工艺虽是无冒口铸造,但对共晶转变的液态收缩还是有足够的铁液补缩的;二是隔断了铁液压力的通道,使整个浇注系统成为非压力系统,金属液高度(h)趋于零,使金属液静压力p液基本丧失(p液=ρgh)。由于p液在抵御气体入侵三阻力中起着重要作用,使侵入性气孔形成条件的平衡式 发生了利于气体入侵的倾斜,为气体入侵铸件提供了条件。这就是曲轴侵入性气孔和气缩孔的形成机理和产生根源。

发生了利于气体入侵的倾斜,为气体入侵铸件提供了条件。这就是曲轴侵入性气孔和气缩孔的形成机理和产生根源。

基于上述分析,采取了一系列净化铁液、减少渣量、使浇注系统畅通的措施,收到了明显效果,孔洞率最低达0.47%,但一旦渣量回升,孔洞率仍会增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。