热芯盒制芯工艺是用射芯机以0.3~0.5MPa的压缩空气,将湿态树脂砂射入加热至一定温度(200~260℃)的芯盒内,迅速成型硬化的制芯工艺。

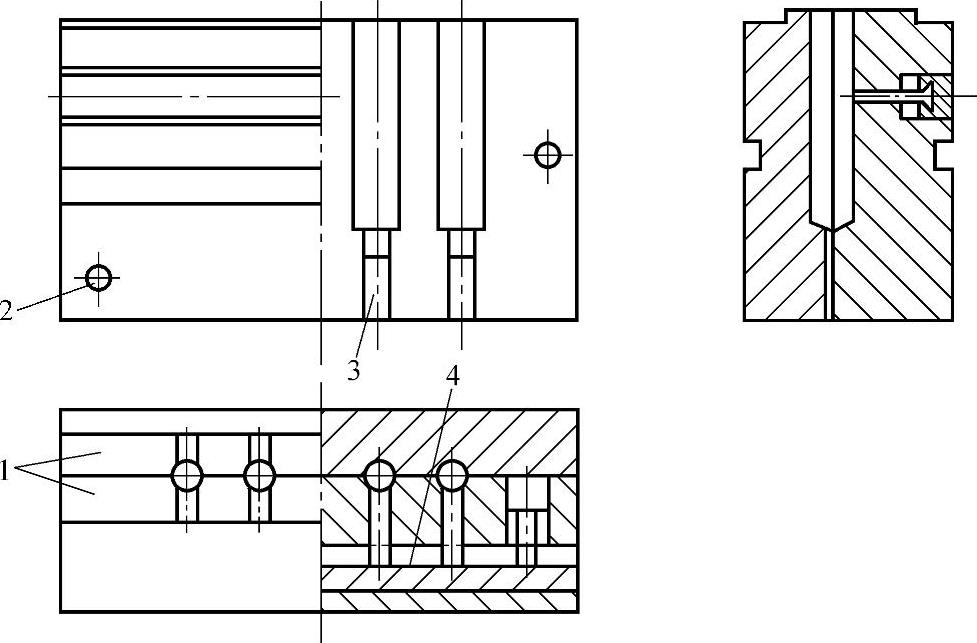

热芯盒制芯使用的工艺装备包括热芯盒、射砂头和加热装置等。热芯盒由芯盒本体、活块、排气装置、定位装置和顶出机构等部分组成,如图7-10所示。

图7-10 热芯盒结构简图

1—芯盒本体 2—定位销(套) 3—排气装置 4—顶出机构

(1)分盒面的选择 热芯盒分盒面的选择,除遵照常用金属芯盒的有关原则外,还应满足下列条件:

1)尽可能简化热芯盒分盒面的形状,为了便于加工制造,最好采用平直分盒面。

2)尽可能不采用活块。

3)确保开盒后砂芯留在设有顶出机构的半片芯盒中。

4)根据射砂工艺要求,确保砂芯的良好充填和足够的紧实度。

5)减少芯盒的磨损,提高芯盒的使用寿命。

(2)射砂口的设计

1)位置的选择。射砂口是砂芯进入芯盒的通道。为了确保砂芯获得满意的紧实度,利于芯盒排气,减少砂芯修整工作量,射砂口应选择在下列位置:

①芯头处。(https://www.daowen.com)

②砂芯的大端。

③砂芯的平面处。

④确保砂流畅通地进入芯盒,不产生涡流。

⑤射砂口对称均匀布置,采用上顶芯机构的水平分盒射砂口更应如此。

⑥避免砂流直接冲刷芯盒凸出部分、斜面和芯棒。

2)尺寸及数量的选择。射砂口尺寸取决于砂芯的重量和在射砂方向上砂流通过芯盒内腔的最小截面积。射砂口小时,砂流动能高,有利于砂芯的紧实。但射砂口过小时,在射砂时间内,进入芯盒的砂量可能不够,造成砂芯局部不能紧实或成型。所以,在可能的情况下,应尽量选择大一些的射砂口尺寸,以便缩短射砂时间。但过大的射砂口会降低砂流速度,使砂芯紧实度下降,影响砂芯表面质量。常用的是圆形射砂口,其尺寸为ϕ10~ϕ20mm。

射砂口的数量主要取决于射制砂芯的尺寸、几何形状及射砂方向的投影面积。一般情况下,砂芯尺寸越大,几何形状越复杂,射砂方向的投影面积越大,射砂口的数量也就越多。

3)形状的选择。根据射制砂芯的几何形状,选择射砂口断面形状。常用的射砂口有圆形、腰圆形、长条形、十字形和环形等几种。其中圆形射砂口结构简单,加工方便,生产中使用广泛。

(3)排气装置的设计 热芯盒排气方式主要有排气塞排气、排气槽排气和顶杆间隙排气三种。

排气塞使用灵活性大,不受位置的限制,但比较容易堵塞,使用寿命较短,且排气塞加工比较复杂,制造成本高。排气槽排气和顶杆间隙排气形式加工方便,容易清理,使用寿命长,制造成本低,但排气槽只能开设在分盒面、射砂面,以及镶块、活块的配合面上,顶杆间隙排气受到顶杆位置的限制,因此这两种排气装置的灵活性较差。在芯盒的设计中,应优先考虑选用排气槽排气和顶杆间隙排气形式。

(4)定位装置的设计 为了确保砂芯尺寸和形状准确,防止错边,热芯盒需设置定位装置。常用定位装置是定位销和套。由于两半芯盒加热温度的差异,加热后的膨胀量有所不同,造成定位销与定位套相互咬死以致开盒困难。因此,应采用圆形和槽式混合定位形式,其数量和形状,可根据芯盒外形尺寸选取。

(5)顶出机构的设计 在热芯盒内紧实硬化的砂芯与芯盒之间有较大的黏着力,为完整地取出砂芯,必须在芯盒内设置专门的顶出机构。出芯方式主要有顶出杆出芯、移动托板出芯和旋转出芯三种。

(6)加热装置 根据加热能源的不同,热芯盒加热有电加热和煤气加热两种。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。