1.铸造铜合金的熔炼

各类铸造铜合金的熔炼工艺不尽相同,但均应遵循下列原则:

1)所有炉料表面必须清理干净,预热,熔剂应焙烧或预熔,彻底去除水分。更换合金牌号时,特别要注意的是,铝青铜、铝黄铜、硅黄铜用过的坩埚和炉衬不可熔炼锡青铜、铅青铜、镍白铜。

2)铜合金液易氧化、吸气,应遵守“快速熔炼,及时浇注”的原则,不使铜液在炉内停留时间过长。

3)控制炉氛为中性,锡青铜、铅青铜可在弱氧化性炉氛中熔炼。

4)加料次序很重要,应遵循“快速熔化”和“防止氧化、吸气”的原则,具体次序应根据炉料组成、熔炼设备特性灵活运用。

5)熔炼温度与铜液质量密切相关,应严格控制,以符合工艺要求。

6)及时、准确执行炉前质量检验。

下面介绍铸造铜合金熔炼要点。

(1)锡青铜 锡青铜中的合金元素锡、铅、锌、磷等熔点都比较低,除磷以P-Cu中间合金的形式加入外,其余都以纯金属状态直接加入炉中。

在此以ZCuSn5Pb5Zn5铸造锡青铜为例说明熔炼工艺要点。

ZCuSn5Pb5Zn5铸造锡青铜传统的熔炼工艺:先加入木炭覆盖剂,加热坩埚,然后加入全部纯铜,熔清后升温至1200℃左右,用0.3%~0.4%的磷铜脱氧后,依次加入回炉料和锡、锌、铅,最后补加0.1%~0.2%的磷铜脱氧,改善流动性,出炉温度为1200℃,浇注温度为1100~1180℃。传统工艺的特点是先熔清熔点高的基本组成铜,再加入低熔点的合金元素,最后加入容易熔化、蒸发的锌。

(2)铸造铝青铜 铸造铝青铜中含有铝、铁、锰等元素,熔清后铜液表面覆盖一层Al2O3保护膜,故可以不加覆盖剂,但必须防止铜液吸氢。ZCuAl10Fe3Mn2铸造铝青铜有两种不同的熔炼工艺,即一次熔炼工艺和二次熔炼工艺。一次熔炼工艺的特点是利用铝热反应发热熔清高熔点的铁,先在坩埚底部加入经除油的低碳钢屑,上面覆盖纯铜,开风熔化,纯铜熔清后,升温至1150℃左右,估计钢屑尚有1/3左右未熔清时,加入铝锭并搅拌,利用铝热效应升温使钢屑熔清,然后加回炉料降温,炉前质量检测合格后,加少量Na3AlF6清渣,即可浇注。此方法的关键是掌握好加铝的时间,过早则钢屑不能熔清,过晚则钢液过热跑温,严重氧化、吸氢。

(3)铸造黄铜 铸造黄铜中含有大量的锌,由于锌的沸点低,高锌黄铜在熔炼时会沸腾,产生除气效果,故熔炼铸造黄铜时,一般不进行精炼。

熔炼铸造黄铜时应遵循“低温加锌”和“逐块加锌”的原则,防止铜液剧烈沸腾,不然会引起铜液飞溅,锌被大量损耗,甚至危害人身安全。熔炼铸造铝黄铜时,应在加锌之前加铝。熔炼铸造锰黄铜时应加0.2%~0.5%的铝,可防止锰被氧化,提高铜液流动性,并改善合金的表面光泽。

2.铸造铝合金的熔炼

铸造铝合金的熔炼,无论是熔炼理论或实际的操作,都是比较复杂的。铸造铝合金熔炼的内容包括配料计算、炉料处理、熔炼设备选用、熔炼工具处理及熔炼工艺过程控制。

铸造铝合金的熔炼工艺大致分为熔炼前的准备、装料、熔化、调整化学成分、精炼、变质处理、调整温度、浇注。

铸造铝合金的牌号很多,其具体熔炼工艺各不相同,但其熔炼过程和操作都是相同的。下面通过几种铸造铝合金的熔炼,说明其熔炼的基本原理。

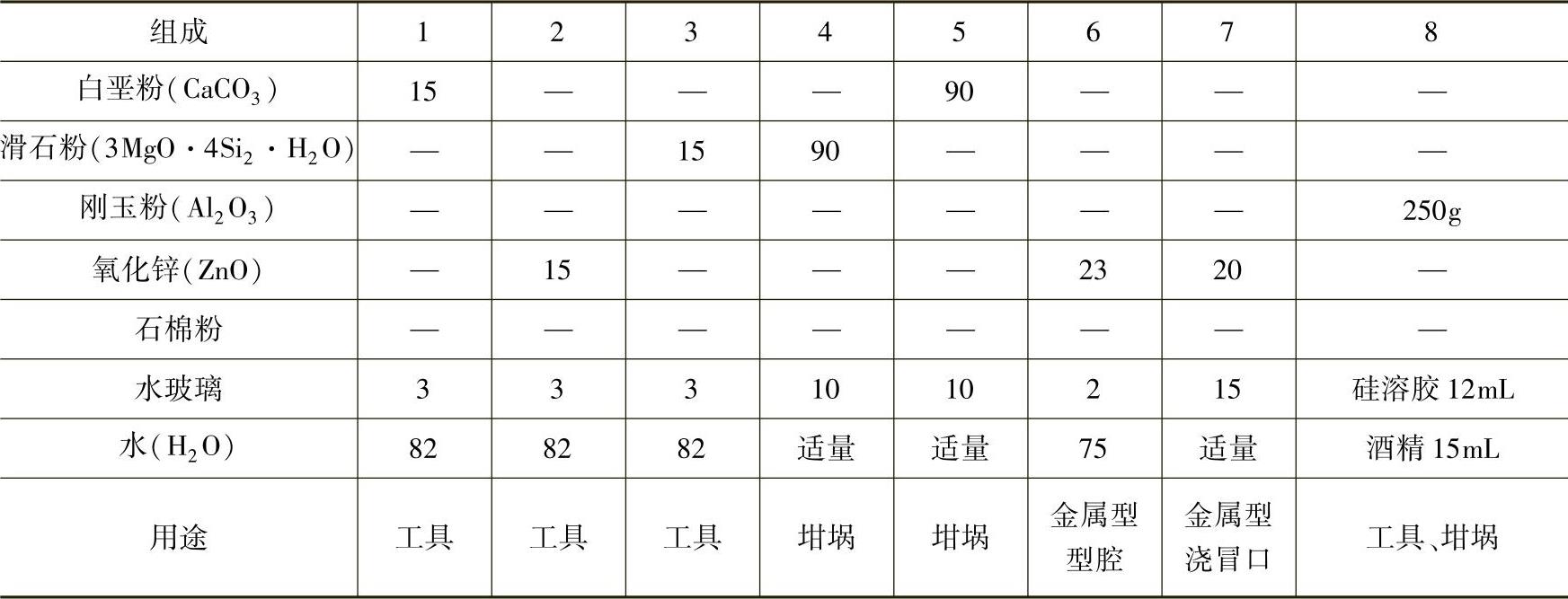

(1)ZL104 300kg以下熔化量一般在电阻坩埚炉中熔炼。首先进行配料计算,算出炉料及熔剂,将熔炼工具清理干净并预热。用新坩埚时,先空炉加热至600~700℃,呈暗红色,保持30~60min,烧去铁坩埚内的水分及可燃杂质,然后冷却至200℃左右,喷上涂料。若能熔化一次ZL104的回炉料或杂铝后再正式熔炼,则更为理想。对于旧坩埚,则应将内壁清理干净,用小锤轻敲,凭声音判断有无裂纹出现。检查后,将坩埚加热至200℃左右,喷涂料。常用涂料见表5-14。涂料由填充剂、黏结剂和适量水或酒精组成,使用涂料时应根据具体用途,选择合适的填充剂和稠度。常用的填充剂有白垩粉、滑石粉、氧化锌、石棉粉等。(www.daowen.com)

表5-14 常用涂料成分、配比及用途

白垩粉遇铝液将发生分解,反应式为

CaCO3=CO+CO2

故用表5-14中1号涂料喷涂的工具留取铝液时,起初有CO2气泡产生,但CaO仍能紧紧地黏附在工具或坩埚上,不易脱落。

用氧化锌作填充剂时,与铝液反应,反应式为

3ZnO+2Al=Al2O3+3Zn

反应结果,ZnO被还原,涂料容易剥落,但氧化锌有优点:当工具预热至350℃左右时,涂料由白色转为杏黄色,可借以估计工具的温度,判断工具表面是否吸附水汽;其次,氧化锌涂料不会分解出气态产物。因此,常用表5-14中的1号、2号涂料喷涂熔炼工具,用4号、5号涂料喷涂坩埚,用6号或7号涂料喷涂金属型型腔或浇冒口。8号涂料既不分解,也不会被还原,非常稳定,寿命长,不污染铝液,缺点是价格高,只在重要场合使用。

涂料的稠度由涂料层厚度决定。涂料层越厚,对稠度的要求越高。由于坩埚与高温铝液长时间接触,在浇注过程中无法补涂,因此熔炼前应涂得厚一些,涂料的稠度要大。

金属的浇冒口要有良好的保温作用。因此用7号涂料,涂料层要厚,稠度要大。

熔炼工具的涂料层要薄,即使有剥落,也可以补涂。如果涂得太厚,则受急冷急热时,涂料剥落后落入铝液中,成为夹渣。当锌作为合金中的杂质且严格控制含量时,最好不用氧化锌作涂料。坩埚喷好涂料后,升温至500~600℃,呈暗红色时,开始装料。炉料预热温度为300~400℃。预热温度越高,熔化速度越快。但温度过高时,会使炉料失去强度,导致装料不便。严禁把冷料直接加入铝液中,否则会使铝液飞溅甚至爆炸。

传统的加料次序是先加较低熔点的回炉料和Al-Si合金锭,再加熔点较高的铝锭和Al-Mn中间合金,待全部熔清后,再加回炉料将温度降至680~700℃,加入镁锭,搅拌均匀后,即可进行精炼、变质,炉前质量检测合格后,浇注试棒,最后浇注铸件。

近年来推荐直接加硅、锰,具有一定的优点。加料次序改为先投铝锭,升温至700℃,把预热至600~700℃的结晶硅或电解锰直接加入铝液中,同时吹氮精炼,搅拌铝液,加速结晶硅、电解锰的熔化。全部熔清后,用回炉料降温后加镁,搅拌均匀后即可变质。

此方法省去了熔制中间合金的工时,节约了能源,免去了熔制中间合金的高温操作,对提高冶金质量有利。此方法的关键是要创造良好的合金化条件,保证铝液与结晶硅、电解锰的表面直接接触,直至熔清。不宜随便翻动铝液上的结晶硅、电解锰,以防止在表面生成SiO2或MnO膜,外包一层Al2O3,隔断铝液和结晶硅、电解锰的接触,阻止合金化过程,这样熔炼会失败。

(2)ZL201 熔炼ZL201的工艺要点是:严格控制化学成分,防止产生钛偏析。为此应使用纯度较高的铝锭,回炉料不能超过60%,配料时要准确掌握各元素的熔耗率,并验算铁、硅含量。防止和消除钛偏析的工艺措施有:

1)不允许使用化学成分不均匀,存在大片状TiAl3或冶金质量差的Al-Ti中间合金;配料时钛的质量分数控制在0.15%~0.3%。

2)熔炼时加强搅拌,尽量采用感应电炉熔炼。

3)尽量缩短搅拌后到浇注铸件时的保温时间,不得超过30min。ZL201对杂质铁、硅很敏感,最好用石墨坩埚,投料前要清理干净并预热。

铜、锰、钛分别以Al-Cu、Al-Mn、Al-Ti中间合金的形式加入,也可以K2TiF6的形式加入钛。为了获得成分准确、冶金质量高的合金,常用二次熔炼法,即先熔制预制合金锭,快速熔化,调整成分后即可进行浇注。在熔炼工艺成熟,能准确控制合金成分,保证合金质量的条件下,可以省去预制合金锭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。