1.熔炼设备

铸钢生产常用的熔炼设备有电弧炉、平炉和感应炉。三相交流电弧炉使用最为广泛。其优点是熔炼钢种广泛,钢液质量高,开炉、停炉方便,易于组织生产。

2.炼钢工艺

在铸钢有两种熔炼方法,即氧化法和不氧化法。两种方法的区别在于炼钢过程中是否有氧化期。此外还有一种吹氧返回法。

碱性电弧炉氧化法炼钢是我国当前普遍采用的炼钢方法。由于炼钢过程中所造碱性渣能有效地除去钢液中的磷和硫,并且在炼钢的氧化期通过碳的氧化而形成钢液的沸腾,能有效地清除钢中的气体和杂质物,因此,碱性电弧炉氧化法炼钢,不仅对炉料的适应性强,而且炼得的钢液比较纯净。从炼钢学的角度来看,碱性电弧炉炼钢的冶金反应过程也是最完整的。本书主要介绍碱性电弧炉氧化法炼钢工艺。

电弧炉熔炼的基本原理是:利用电极与金属料之间放电产生的电弧所发出的热量来熔化金属料,使钢液过热。铸钢车间通常用三相电弧炉。

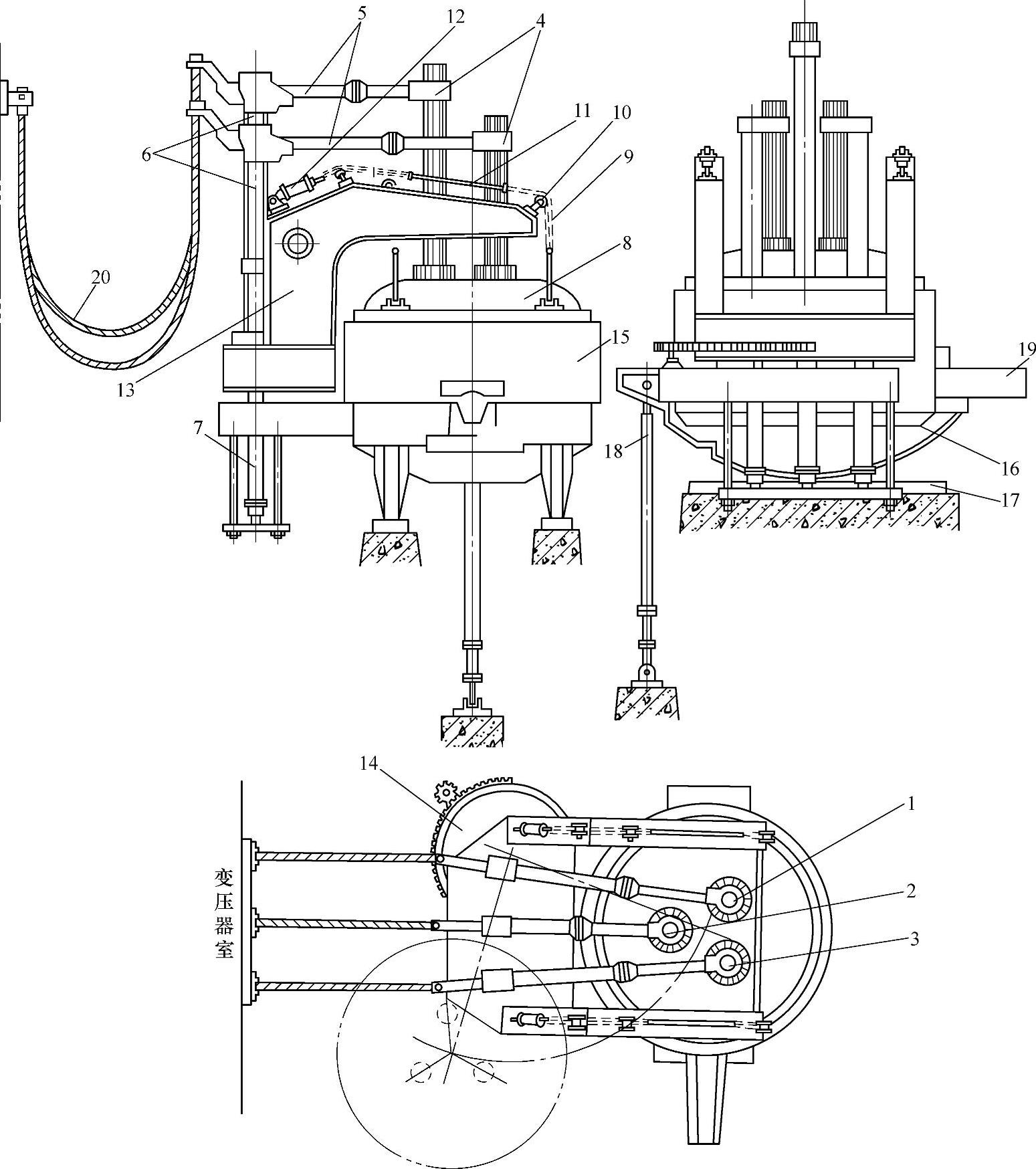

三相电弧炉主要由炉体、炉盖、电极、电极升降与夹持机构、倾炉机构、电气装置和水冷装置等构成,如图5-4所示。

图5-4 HX型三相电弧炉结构

1—1号电极 2—2号电极 3—3号电极 4—电极夹持 5—电极支承横臂 6—升降电极 7—升降电极液压缸 8—炉盖 9—提升炉盖链条 10—滑轮 11—拉杆 12—提升炉盖液压缸 13—提升炉盖支承臂 14—转动炉盖机构 15—炉体 16—月牙板 17—支承轨道 18—倾炉液压缸 19—出钢槽 20—电缆

氧化法能冶炼碳钢、各类低合金钢和高合金钢。其炼钢工艺过程包括补炉、装料、熔化期、氧化期、还原期和出钢。

碱性电弧炉炼钢在这几个阶段中的任务、技术要求及过程控制如下:

(1)补炉 一般情况下,在每炼完一炉钢以后,装入下一炉的炉料以前,照例要进行补炉。其目的是修补炉底和炉壁被侵蚀和被碰坏的部位。对于采用卤水镁砂打结的炉衬,其损坏处也采用以卤水作黏结剂的镁砂来修补。补炉操作的要点是:炉温高、操作快、补层薄。这样做有利于补层的烧结。

(2)配料和装料 为了炼好钢,需要事先配好炉料。电弧炉炼钢所用的炉料主要由碳素废钢和废铸件所组成,也可适当搭配一部分炼钢生铁。配料的基本要求是要使炉料有适宜的平均碳含量,氧化脱碳量一般为0.3%~0.4%。当炉料主要由比较洁净的废钢料组成时,氧化脱碳量取下限,而当炉料锈蚀比较严重,或含有较多的薄钢皮和钢屑,且生铁占比较大时,氧化脱碳量取上限。

补炉完毕后,往炉中装料以前,先在炉底上铺一层石灰,其质量约为炉料质量的1%。其目的是在炉料熔化的过程中造渣脱磷,此外在加料时能减小炉料对炉底的冲击作用,保护炉底。

(3)熔化期 熔化期的任务是将固体炉料熔化成钢液,并进行脱磷。炉料熔化后形成钢液熔池。在炉料熔化过程中,炉料中的铁和硅、锰、磷等元素被炉气中的氧氧化,反应式为

2Fe+O2=2FeO

Si+O2=SiO2

2Mn+O2=2MnO

4P+5O2=2P2O5

氧化生成的FeO、SiO2、MnO及P2O5等氧化物与加入炉内的生石灰(主要成分是CaO)化合而形成炉渣,覆盖住钢液表面。为了脱磷,在熔化末期分批加入小块矿石,其总量根据炉料磷含量确定,为装料量的1%~2%。炉料熔清后,熔化期就结束了。这时的炉渣中含有大量的磷,应倾炉放渣,然后加入石灰造渣材料,另造新渣。

(4)氧化期 氧化期的任务是脱磷,去除钢液中的气体和夹杂物,并提高钢液的温度。在氧化期的前一阶段,钢液温度较低,主要是造渣脱磷。在氧化期中期提高钢液的温度。待钢液温度提高(一般要求热电偶温度在1550℃以上)后,进入后一阶段,进行氧化脱碳沸腾精炼,以去除钢液中的气体和夹杂物。氧化脱碳方法有矿石脱碳法、吹氧脱碳法和吹氧-矿石脱碳法。

采用矿石脱碳法时,应将铁矿石分批加入。这是因为矿石溶解于钢液中时会吸收热量,使钢液降温,从而影响钢液的沸腾,因此一般将矿石分三批加入,两批间隔大约10min。加入矿石的批量按每吨钢液加入10kg计算。每批矿石能使钢液脱碳约0.1%。(https://www.daowen.com)

采用吹氧脱碳法时用吹氧管将氧气吹入钢液中。吹氧前钢液温度应达到1550℃,吹氧压力一般为0.5MPa左右。为了使钢液脱碳0.3%左右,每吨钢液的平均耗氧量一般为4~6m3。

在矿石脱碳(或吹氧脱碳、吹氧-矿石脱碳)过程之后,钢液中含有大量的FeO。为了减少钢液中残留的FeO含量,在最后一批矿石加入钢液后,经过大约3min,钢液沸腾开始减弱,以后继续进行10~15min的脱碳过程(大功率电炉取上限,小功率电炉取下限)。在炼钢工艺上称此阶段为“净沸腾”。

当钢液中的磷含量和碳含量都已符合工艺要求,钢液温度足够高时,即可扒除氧化渣进入还原期。

(5)还原期 还原期的任务是脱氧、脱硫和调整钢液温度及化学成分。

扒除氧化渣后,首先往熔池中加入锰铁进行预脱氧。通过预脱氧可以快速除去钢液中的部分氧化亚铁,这样就能减轻后续通过炉渣进行脱氧的任务,加速整个还原期的进程。

在还原期进行钢液的脱氧和脱硫。脱氧和脱硫是同时进行的。还原渣有两种:白渣和电石渣。

白渣的造渣方法为:先加入造渣材料(石灰和炭粉),关上炉门还原10~15min,在还原过程中,炉渣中的碳起脱氧作用,而生石灰则起脱硫作用。反应式为

C+(FeO)=CO↑+[Fe]

(CaO)+(FeS)=(CaS)+(FeO)

随着还原过程的进行,炉渣逐渐失去脱氧和脱硫能力,因此需要补充造渣材料,调整炉渣。造渣材料中包括生石灰和硅铁粉。硅铁粉中的硅起还原作用,反应式为

Si+2(FeO)=(SiO2)+2[Fe]

调整炉渣的过程一直持续到形成良好的白渣为止。为了充分脱氧和脱硫,钢液在良好的白渣下还原的时间一般应为25~30min。

电石渣的造渣方法为:先加入造渣材料(石灰和炭粉),关上炉门,加大电流还原15~20min,在电弧的高温和还原性炉气的条件下,炉渣中的一部分石灰被碳还原生成电石(CaC2)。反应式为

(CaO)+3C=(CaC2)+CO↑

电石渣中的碳起脱氧作用,生石灰起脱硫作用,电石则既起脱氧作用,又起脱硫作用。反应式为

C+(FeO)=CO↑+[Fe]

(CaO)+(FeS)=(CaS)+(FeO)

(CaC2)+3(FeO)=(CaO)+3[Fe]+2CO↑

(CaC2)+3(FeS)+2(CaO)=3(CaS)+3[Fe]+2CO↑

随着还原过程的进行,炉渣逐渐失去脱氧和脱硫的能力,因此需要调整炉渣。为此,可分批加入造渣材料(石灰石和炭粉)。调整炉渣的过程一直进行到形成良好的电石渣为止。为了充分地进行脱氧和脱硫,钢液在良好的电石渣下还原的时间应不少于20min。与白渣相比,电石渣的脱氧和脱硫能力更强。但是脱氧和脱硫反应生成的碳与钢液接触时,会被钢液吸收,故电石渣对钢液有增碳作用,特别是对碳含量低的钢种,钢液的增碳现象显著。故电石渣仅适用于冶炼碳含量较高(>0.35%)的钢种。还应指出,电石渣黏度大,出钢时不易与钢液分离,而易在钢液中生成夹杂物,故在采用电石渣还原时,出钢前应先将电石渣变为白渣。方法是打开电炉门,使空气进入炉内,则渣中的CaC2即被空气中的氧氧化而生成CaO。

钢液经过白渣或电石渣充分还原后,氧含量和硫含量都已降至符合要求时,可以测量钢液温度。当钢液温度达到出钢温度要求时,可以调整钢液的化学成分。冶炼碳钢时,应加入适量的硅铁和锰铁调整硅含量和锰含量。冶炼合金钢时,除了调整硅、锰含量以外,还要调整合金元素含量。

化学成分调好后,即可用铝脱氧(最后的脱氧,称为“终脱氧”)。用铝脱氧有两种方法,即插铝法和冲铝法。插铝法是在临出钢以前,用钢钎将铝块插到钢液中进行脱氧。冲铝法是在出钢时,将铝块放在出钢槽上,利用钢液将铝冲熔进行脱氧。在这两种方法中,插铝法效果较好。冲铝法的操作比较简便,但有时会发生铝块被炉渣裹住,不能起到脱氧作用的情况。插铝时应停电操作。插铝后,升起电极,倾炉出钢。出钢的原则是:钢液流要粗,而且要使钢液与炉渣一起出到钢液包(通常称为盛钢桶)中(即所谓“大口出钢”,“钢渣混出”),钢液在钢液包中镇静5min以上,然后开始浇注。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。