为增加铸件局部的冷却速度,在型腔内安放的金属物或其他激冷物称为冷铁。冷铁按在型腔内放置部位的不同,可分为内冷铁和外冷铁。

冷铁的作用主要是:

1)加快铸件局部的冷却速度。

2)改变铸件的温度场。

3)控制整个铸件的凝固特征,改变铸件的局部组织,提高铸件合格率。

1.外冷铁

外冷铁作为铸型的一部分,浇注后不与铸件熔合,落砂后可回收并重复使用。外冷铁的材料以导热性好、热容量大、有足够的熔点为佳。常用的材料有轧制钢材和铸铁、铸钢的成型冷铁。其形状一般根据铸件需激冷部位的形状确定。

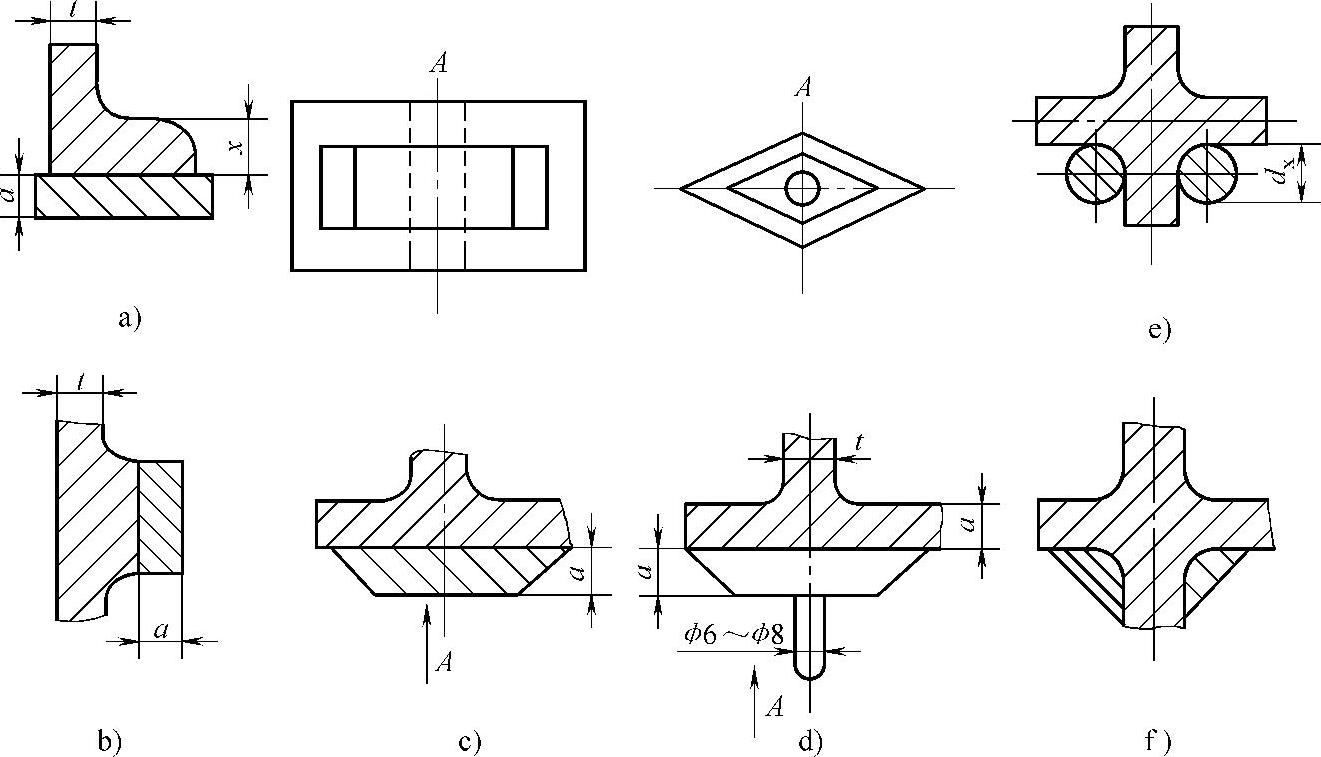

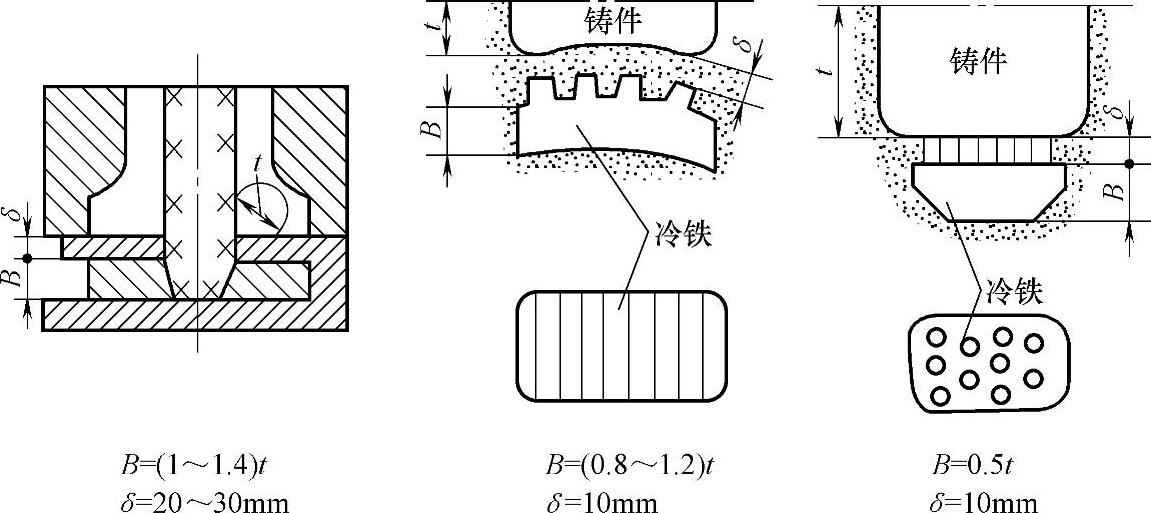

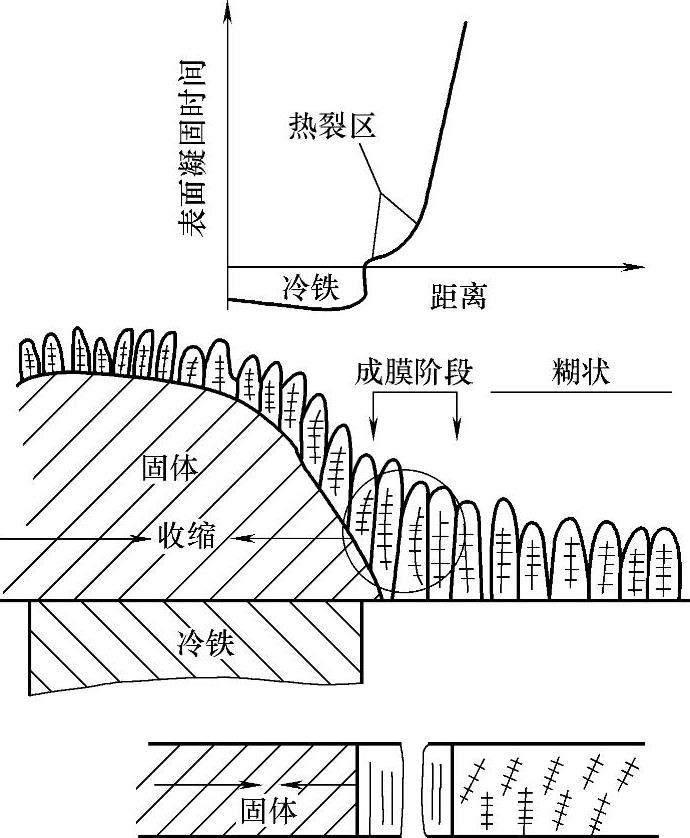

外冷铁的种类可分为直接外冷铁和间接外冷铁。直接外冷铁如图4-40所示。它与铸件直接接触,激冷能力强。如果直接外冷铁因激冷作用太强而使铸件产生裂纹,则可采用间接外冷铁,如图4-41所示。间接外冷铁与被激冷铸件之间有厚度为10~20mm的砂层相隔,故又称为暗冷铁或隔砂冷铁。

图4-40 直接外冷铁

a)b)平面直线形 c)带切口平面 d)平面棱形 e)圆柱形 f)异形

图4-41 间接外冷铁

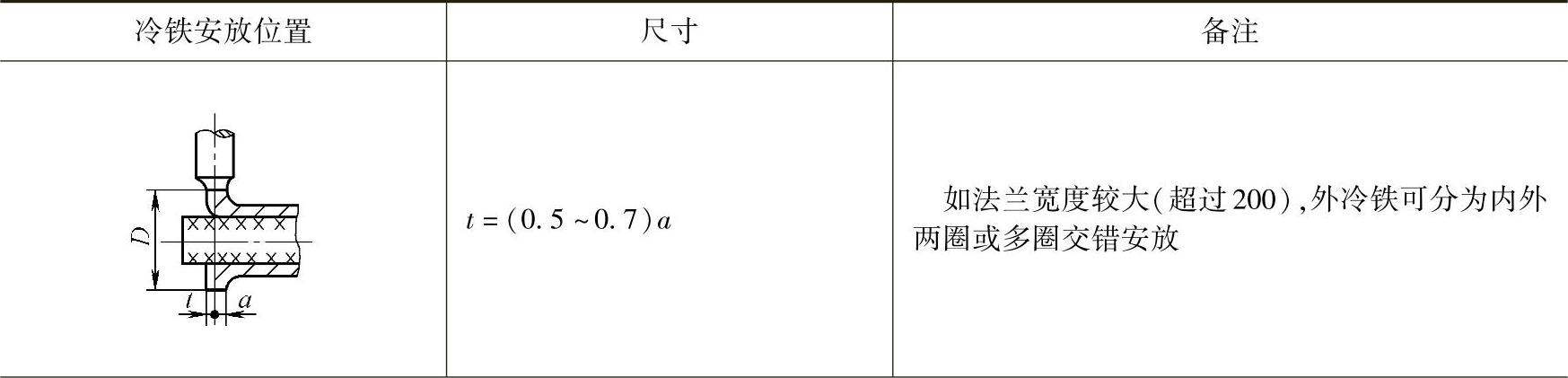

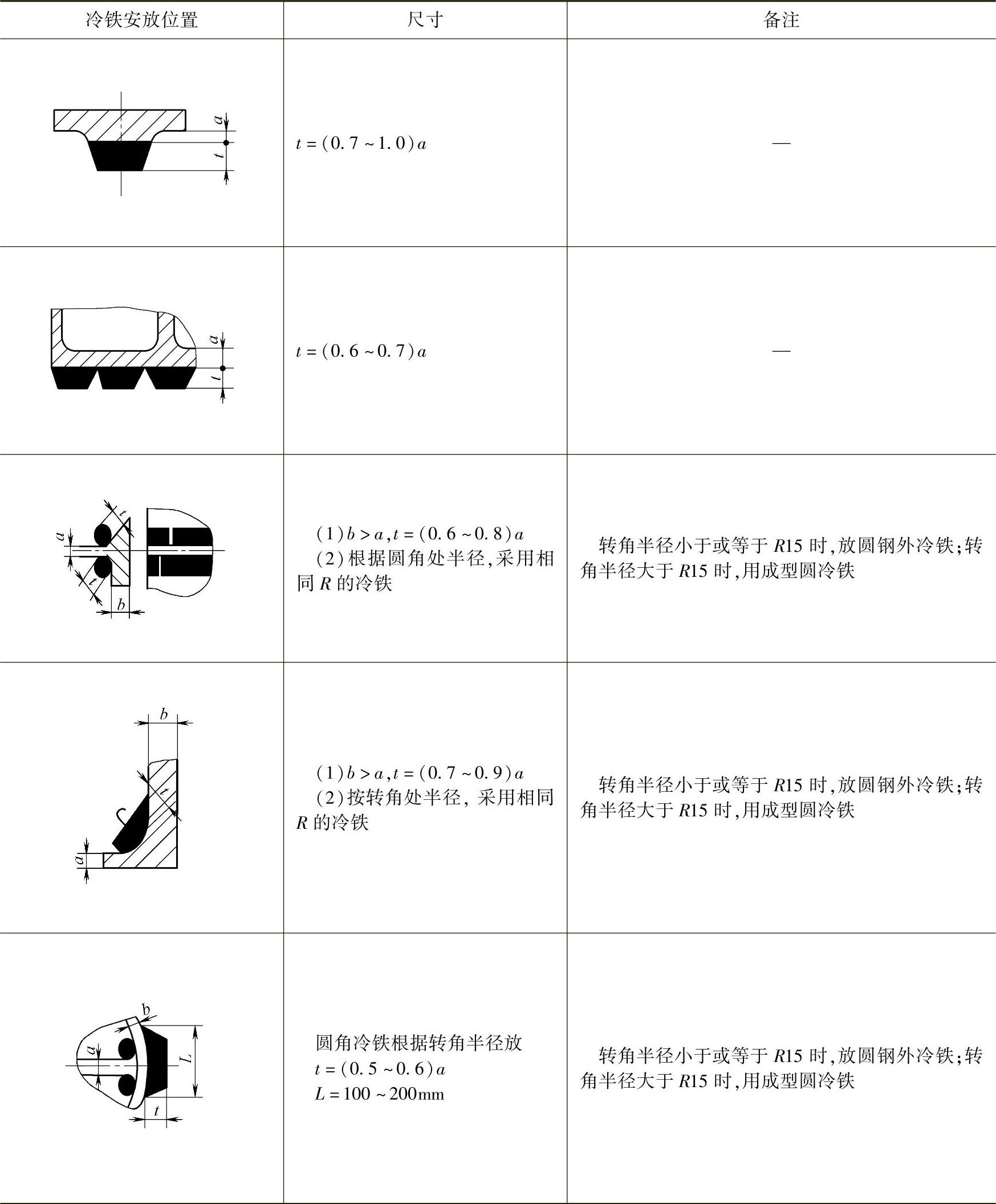

常用外冷铁的位置和尺寸见表4-11。

表4-11 常用外冷铁的位置和尺寸

(续)

安放冷铁时应注意的几个问题:

1)冷铁工作表面不得有孔洞、裂纹、氧化皮等缺陷。为了提高冷铁的使用寿命和防止与铸件熔接,冷铁的工作表面可刷涂料,且应保持干燥。

2)在铸件厚度大于150mm时,尽量不用外冷铁,以免与铸件熔接。

3)板状外冷铁厚度不宜超过80mm,圆钢外冷铁直径不宜超过40~50mm,这是因为冷铁的激冷效果并不随厚度的增大而一直增加。所以,厚壁铸件最好采用内冷铁激冷。

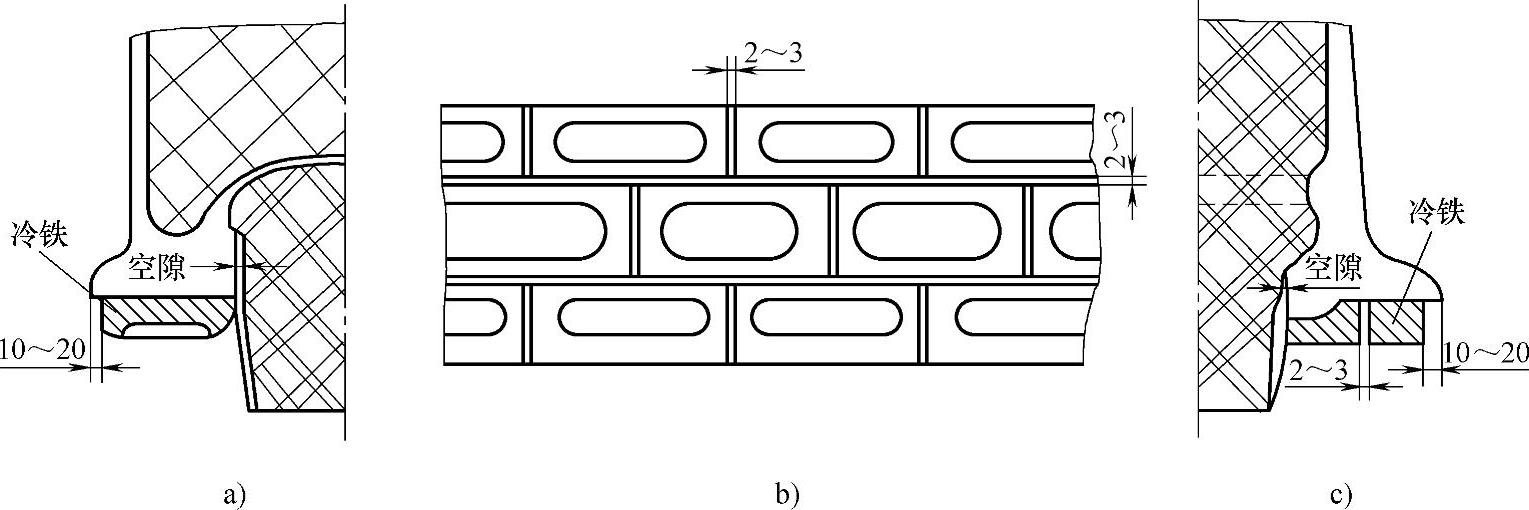

4)厚大的板状外冷铁的四周应作成45°的斜面,使砂型和冷铁界面处平缓地过渡,防止因温差过大而使铸件产生裂纹,如图4-42所示。

5)外冷铁的长度不宜太长,否则会使其安放困难,或因膨胀变形将砂型挤坏,铸件也易产生裂纹。所以当激冷面积较大时,可将外冷铁分成小块,按一定间隔安放,其间隔一般可为铸件壁厚的2倍左右,效果不减,如图4-43所示。

图4-42 冷铁边界处的裂纹

图4-43 机床床身使用冷铁工艺

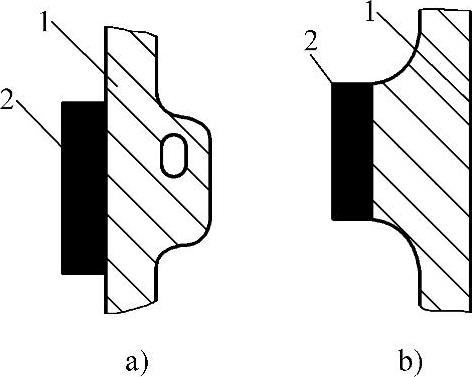

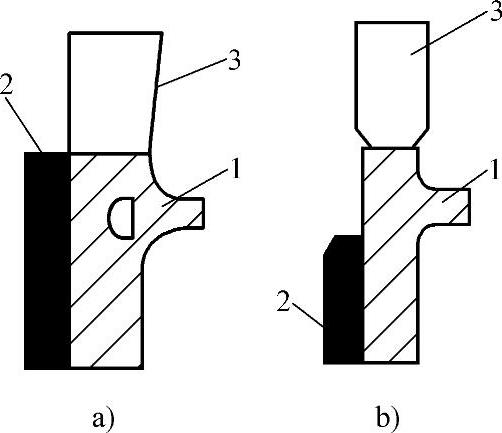

6)冷铁安放位置要得当,保证补缩通道畅通,避免在热节处形成缩孔,如图4-44所示。当冷铁和冒口配合使用时,冷铁离冒口不能太近,否则会加速冒口冷却,降低冒口的补缩效果,如图4-45所示。(https://www.daowen.com)

图4-44 冷铁位置对补缩通道的影响

a)补缩通道变小 b)补缩通道正常

1—铸件 2—冷铁

图4-45 冷铁位置对冒口补缩力的影响

a)冒口补缩力减弱 b)冒口补缩力正常

1—铸件 2—冷铁 3—冒口

2.内冷铁

将金属激冷物直接插入需要激冷的部位的型腔中,浇注后该激冷物对金属液产生激冷并同金属熔接在一起,最终成为铸件的一部分。这种激冷物称为内冷铁。

内冷铁通常在外冷铁激冷效果不够时才采用,而且多用于厚大且质量要求不高的铸件,如铁型砧、落锤等。对于承受高温、高压的铸件,不宜采用内冷铁。

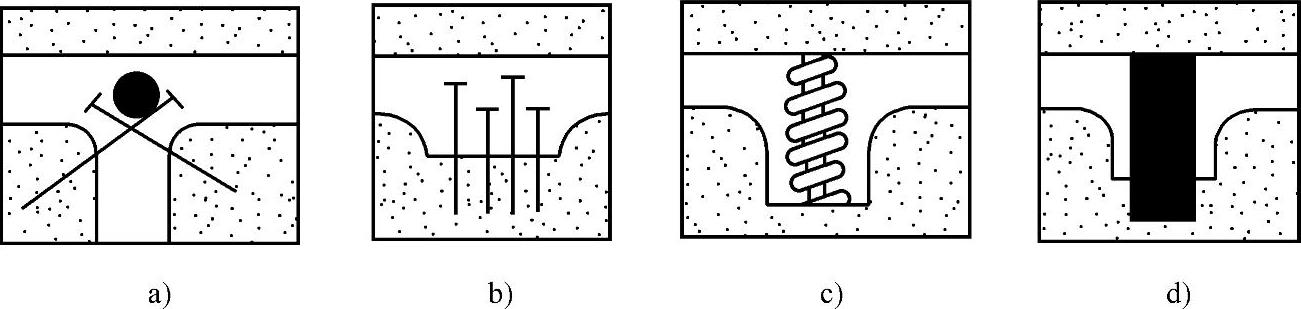

图4-46所示为铸钢件常用内冷铁的形状和放置方法。

图4-46 铸钢件常用内冷铁的形状和放置方法

a)横卧圆钢冷铁 b)插钉冷铁 c)螺旋形内冷铁 d)直立圆头冷铁

确定内冷铁的尺寸、重量和数量的原则是:冷铁要有足够的激冷作用以控制铸件的凝固,且能够和铸件本体熔接在一起而不削弱铸件强度。

内冷铁的质量m冷可根据经验公式计算,即

m冷=Km件 (4-15)

式中 m件——铸件或热节部位的质量(kg);

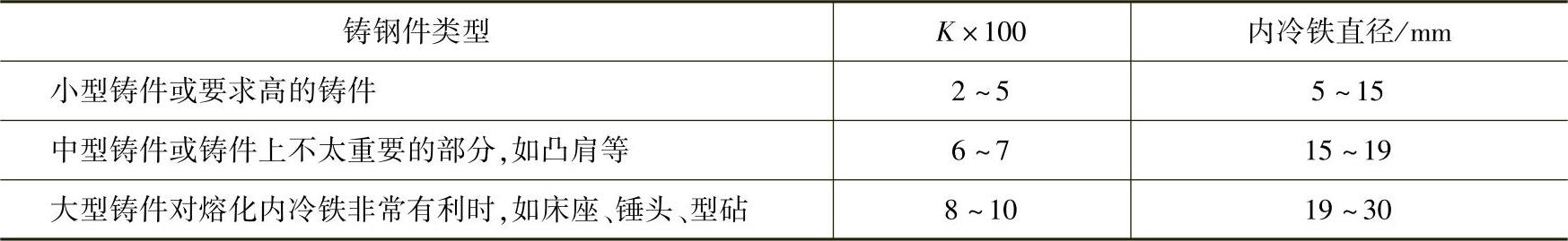

K——比例系数,即内冷铁质量与铸件热节部分质量的比值,见表4-12。

表4-12K值的选定

使用内冷铁时应注意的几个问题:

1)内冷铁的表面应十分干净,使用前应除去锈、油污及水分。

2)干型中的内冷铁应在铸型烘干后放入型腔;水玻璃砂型和湿型放置内冷铁后应尽快浇注,以免冷铁表面氧化、聚集水分而使铸件产生气孔。

3)需要存放的内冷铁必须镀锡防锈。

4)放置内冷铁的上方砂型应有明出气孔或明冒口。

概括以上内容,为获得优质铸件,应根据铸件的凝固特点和具体的要求选择正确的凝固原则,以控制铸件的凝固。为实现某种凝固原则,应综合运用冒口、冷铁和补贴等工艺措施,以达到预期目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。