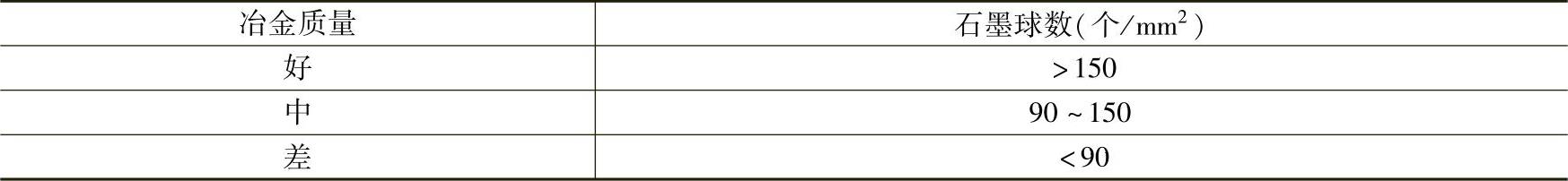

灰铸铁、球墨铸铁在凝固过程中的石墨化膨胀,可以抵消一部分液态收缩和凝固态收缩,使得铸件的总收缩量减小。这种特征使铸铁件的冒口设计不同于其他合金。石墨化膨胀的大小、出现的早晚与冶金质量和冷却速度有关。球墨铸铁的冶金质量是指从25.4mm厚(M件=0.79cm)的Y形试块上取样作金相检查,以1mm2面积石墨球数作为评定标准,具体见表4-8。

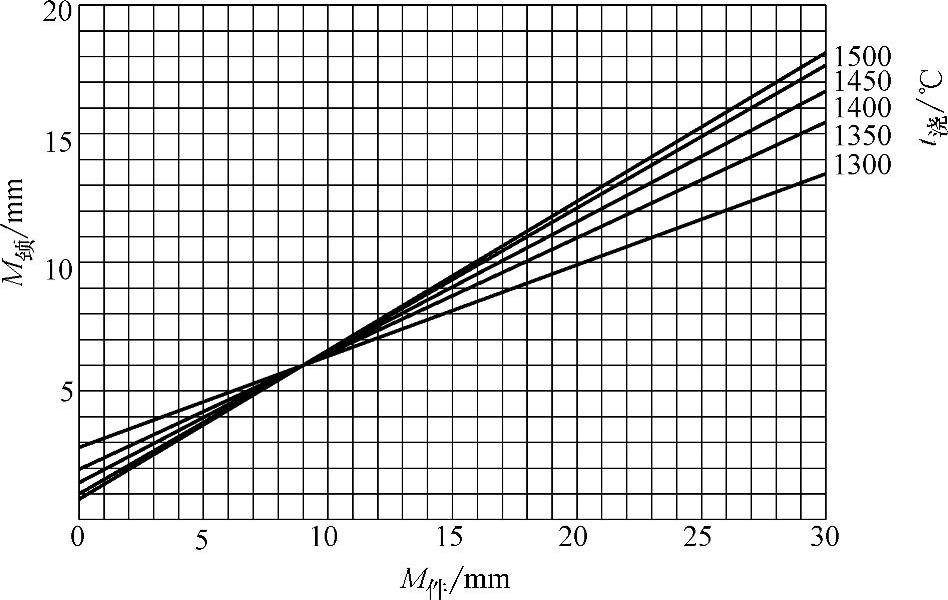

表4-8 球墨铸铁冶金质量评定标准

冶金质量可看作是铸铁体积收缩倾向的大小。冶金质量好的铸铁,在相同的冷却条件下,体积收缩倾向小,形成缩孔、缩松和铸件胀大变形的倾向小,容易获得健全的铸件。在冶金质量一定的条件下,冷却速度小,铸铁的收缩倾向也小。由于白口铸铁在凝固收缩时没有石墨化膨胀,因此下述理论不适用于白口铸铁。

1.直接实用冒口(又称压力冒口)

直接实用冒口适用于模数为0.48~2.5cm的高强度铸型(如干型、高密度造型、自硬型等)生产的铸件。

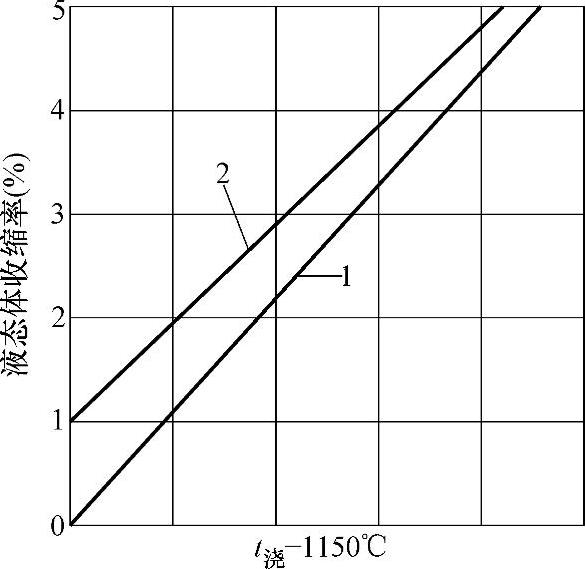

(1)冒口和冒口颈 冒口有效体积依铸件液态收缩体积而定,一般比铸件所需补缩的铁液量大。可按图4-26确定冒口的有效补缩体积。图4-26中横坐标的数值为铁液的浇注温度减去铸铁的共晶温度(1150℃)。

图4-26 铸铁的液态体收缩率与浇注温度的关系曲线

1—碳当量为4.3% 2—碳当量为3.6%

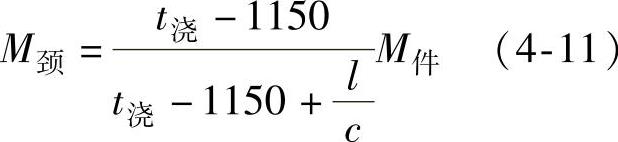

为有效控制冒口颈在铸件液态收缩结束或共晶膨胀开始时及时凝固,冒口颈模数M颈可由式(4-11)确定。

式中 M颈——冒口颈模数(cm);

M件——设置冒口部位的铸件模数(cm);

t浇——浇注温度(℃);

c——铁液比热容,与铁液温度有关,在1150~1350℃范围内为835~963J/(kg·℃);

l——铸铁结晶潜热,为(193~247)×103J/kg。

设置冒口的部位应满足的条件是:当冒口颈开始凝固时,该部分的石墨化膨胀量能抵偿所有更厚部分的液态收缩量,直到比它厚的部分开始膨胀为止。一个铸件上能满足这样条件的部位可能有几个,这时就应该选择其中模数小的那个部分设置冒口,只有这样才能充分发挥铸件体积膨胀的作用,同时使冒口和冒口颈的模数最小。

图4-27 M件和M颈的关系图

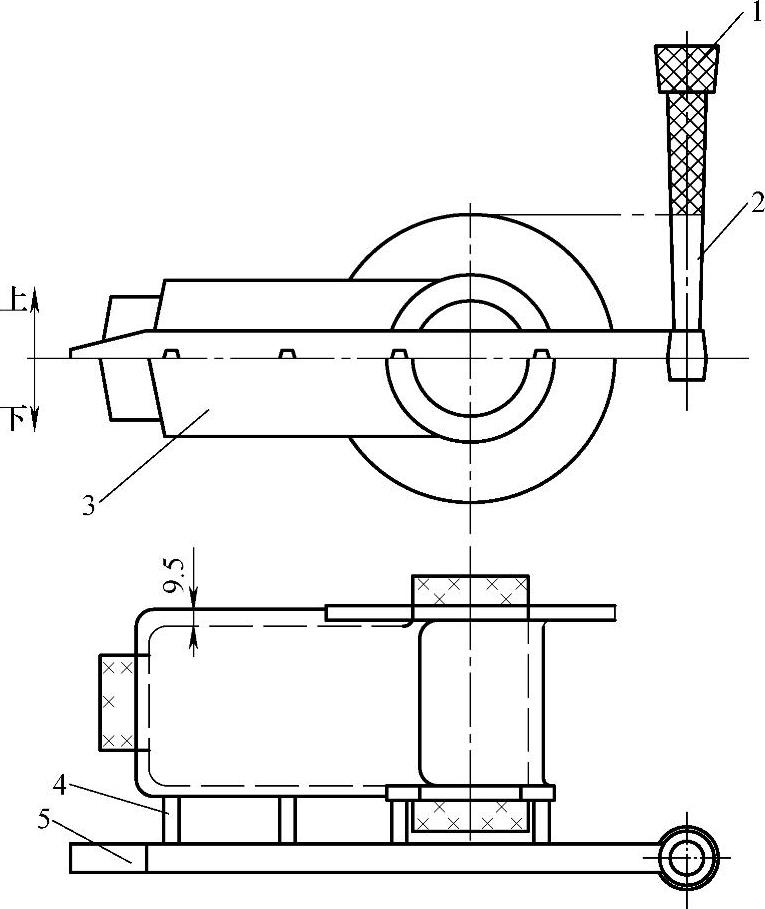

图4-28 浇注系统当冒口(阴影部分)

1—浇口杯 2—直浇道 3—铸件 4—内浇道(冒口颈) 5—横浇道

考虑到其他方面的因素,将式(4-11)修正成M件和M颈的关系图(见图4-27),可以用来近似地确定冒口颈的模数M颈。

(2)用浇注系统代替直接实用冒口 适用于湿型铸造,铸件模数M件<0.48的薄壁小型球墨铸铁件。

对于薄壁铸件,由于冒口颈很小,可用浇注系统代替冒口。如图4-28所示,M件=0.475,M颈=0.4,超过铸件最高水平面的浇口杯和直浇道部分实质上就是冒口。内浇道的截面尺寸按冒口颈计算,也可以用图4-27确定冒口颈(内浇道)的模数,此时浇注温度应采用浇注后型内的金属液温度。因为浇注薄壁小件时,浇注温度和充完型后的金属液温度差别较大,所以应以最后的浇注温度来选择冒口颈(内浇道)的模数,否则会导致液态收缩缺陷,即出现集中缩孔和缩凹。当浇注厚大件时,浇注温度和浇完后型内金属温度并无太大差别。

理论上,所有铸件都能用浇注系统作冒口,但当铸件较厚时,把冒口和浇注系统分开会使工艺出品率提高。

(3)直接实用冒口的优缺点

1)主要优点:铸造工艺出品率高;冒口位置便于选择,冒口颈可以很长;冒口便于去除,花费少。

2)主要缺点:要求铸型刚度高,模数超过0.48cm的球墨铸铁件,要求使用高强度铸型,如干型、自硬砂型和V法砂型等;要求将浇注温度范围严格控制在±25℃内,保证冒口颈凝结时间准确;对于形状复杂的多模数铸件,关键模数不易确定;为了验证冒口颈是否正确,需要进行工艺试验。

如果生产条件较好,铸件形态简单,或铸件批量大,能克服上述缺点,则用直接实用冒口能获得较大的经济效益。

2.控制压力冒口(又称释压冒口)

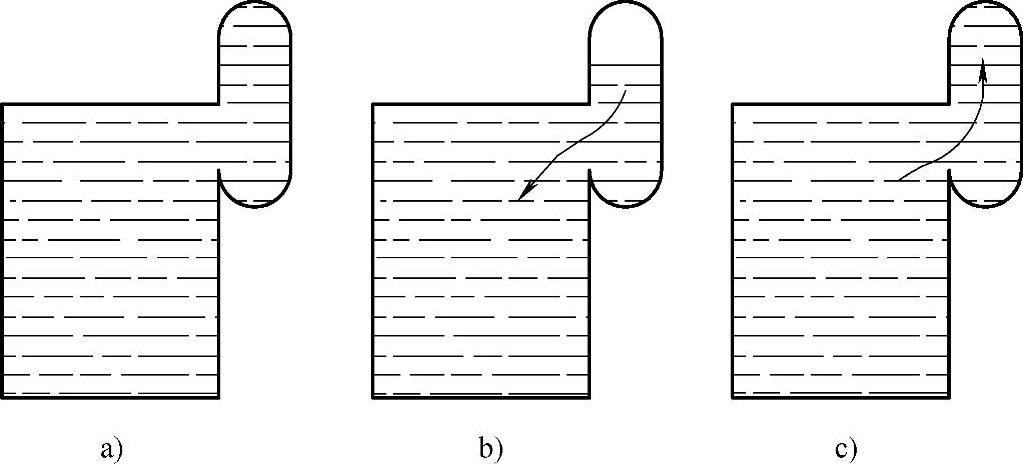

控制压力冒口适用于砂型铸造且模数为0.48~2.5cm的球墨铸铁件。其特点是:只利用部分共晶膨胀量来补偿铸件的凝固收缩。图4-29为控制压力冒口示意图。浇注结束后,冒口补给铸件的液态收缩,在共晶膨胀初期冒口颈畅通,可使铸件内部的铁液回填冒口以“释放压力”。应用合理的冒口颈尺寸或一定的暗冒口体积控制回填程度,可使铸件内建立适中的内压来克服凝固收缩,从而获得既无缩孔、缩松缺陷,又能避免胀大变形的铸件。

控制压力冒口的方法有以下三种:

1)冒口颈适时凝结。

2)用暗冒口的体积实现控制。暗冒口被回填满,即告终止。

3)采用冒口颈尺寸和暗冒口容量双重控制。

以上三种方法都有成功的实例,但比较起来,以第三种方法更为经济可靠,推荐使用双重控制法。

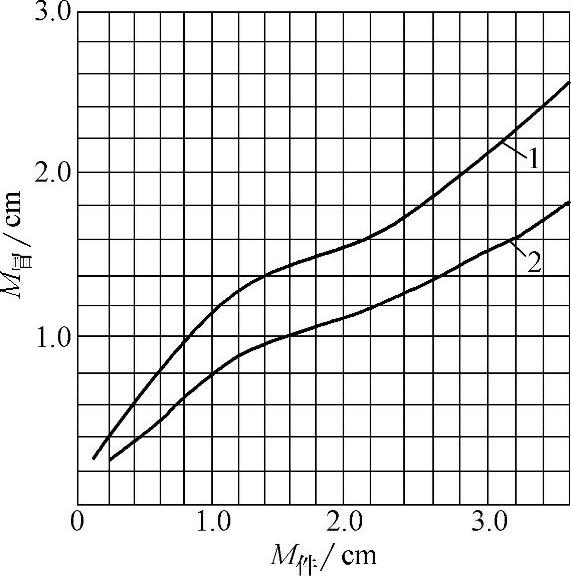

(1)冒口和冒口颈 冒口以暗侧冒口为宜,安放在铸件厚大部位附近。冒口模数M冒与铸件厚大部分的模数M件及冶金质量有关,如图4-30所示。当冶金质量好时,M冒按曲线2取值,反之按曲线1取值,一般取中间值。冒口的有效补缩体积位于铸件最高点以上。

图4-29 控制压力冒口示意图

a)浇注结束 b)液态收缩 c)冒口回填

图4-30 M冒和M件的关系图

1—冶金质量差 2—冶金质量好(https://www.daowen.com)

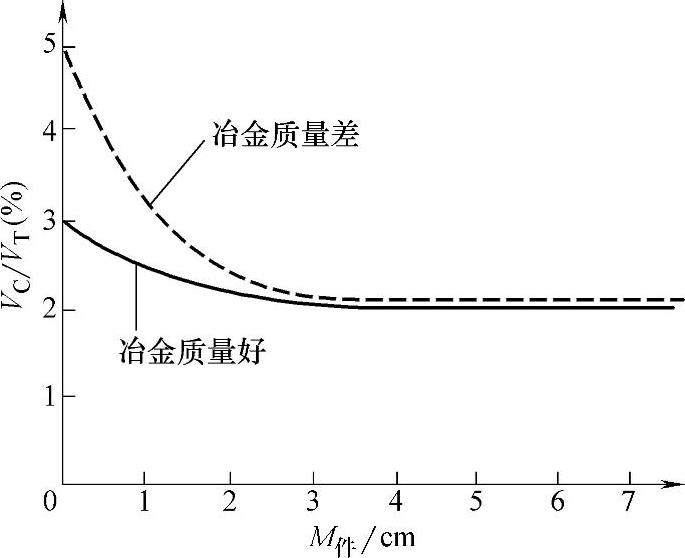

图4-31 需要补缩金属液量与铸件模数的关系

注:VT为设置冒口部位铸件或热节体积,VC为铸件需补缩体积。

按所确定的冒口模数M冒选定冒口尺寸,然后按图4-31校核冒口的有效补缩体积。一般要求冒口有效补缩体积大于铸件的液态收缩体积,若不能满足,则应增大M冒。

冒口颈的模数按式(4-12)确定。

M颈=0.67M冒 (4-12)

冒口颈的形状可选用圆形、正方形或矩形。

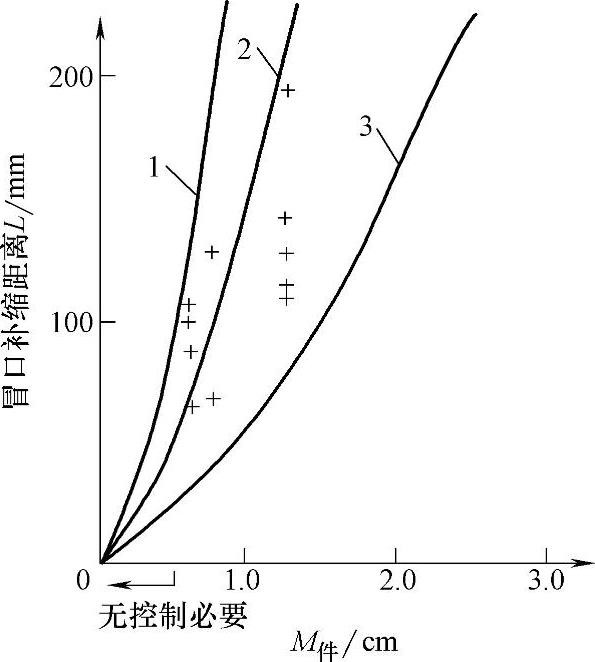

(2)冒口的有效补缩距离 控制压力冒口的补缩距离是指由凝固部位向冒口输送回填铁液的距离。这与传统的冒口补缩距离的概念不同,该距离与铁液的冶金质量和铸件的模数密切相关,如图4-32所示。冶金质量好,模数大,输送距离也大,输送距离达不到的部位,铸件内膨胀压力过高,将导致型壁塑性变形,使铸件胀大,内部有可能存在缩松。

灰铸铁比球墨铸铁倾向于层状凝固,铁液输送距离较球墨铸铁大。对于质量要求高且壁厚均匀的球墨铸件,可根据冒口补缩距离计算冒口数量。

图4-32 铁液输送距离与冶金质量及铸件模数的关系

1—冶金质量好 2—冶金质量中等 3—冶金质量很差

(3)其他经验

1)尽量采用内浇道通过侧冒口的引入方式。

2)采用大气压力暗冒口。

3)采用扁薄内浇道,长度至少为厚度的4倍。这要求浇注后迅速凝固,促使冒口中快速形成大缩孔,以便容纳回填铁液。

4)快浇。

5)宜高温浇注,要求浇注温度为1370~1450℃。

6)采用冶金质量好的铁液。

7)适用于湿砂型铸造模数M=0.48~2.5cm的球墨铸铁件和M=0.75~2.0cm的灰铸铁件。此时要求铸型硬度大于85标准值。控制压力冒口是应用最广泛的冒口。

3.无冒口铸造

无冒口铸造适用于砂型刚性好、模数大于2.5cm的球墨铸铁件。因为模数大时冷却速度较慢,共晶石墨化充分,所以在坚固的铸型内,可利用足够大的膨胀压力来消除铸件的缩孔、缩松缺陷,实现“自补缩”。

无冒口铸造必须满足的工艺条件是:

1)冶金质量好,减少铁液的液态和凝固态收缩量,减小缩孔、缩松倾向。

2)铸件平均模数大于2.5cm。铸件的模数大时,可获得很高的膨胀压力。

3)采用高强度、高刚度的砂型,并且上、下型紧固牢靠,杜绝型壁变形和抬型。

4)低温浇注。将浇注温度控制在1300~1350℃,以减少其液态收缩。

5)快浇,防止铸型顶部被过分地烘烤和减少膨胀损失。

6)采用小的扁薄内浇道,分散引入金属液。每个内浇道的截面积不超过15mm×60mm,使之尽早凝固,促使铸件内部尽快建立起共晶膨胀压力。

7)设置明出气孔,并使其均匀布置。

4.铸铁件冒口均衡凝固理论

铸铁件冒口均衡凝固理论是近年来发展起来的,经过大量推广应用,获得了较大的经济效益和社会效益。

铸铁件冒口均衡凝固理论既强调用冒口进行补缩,又强调利用石墨化膨胀的自补缩作用。

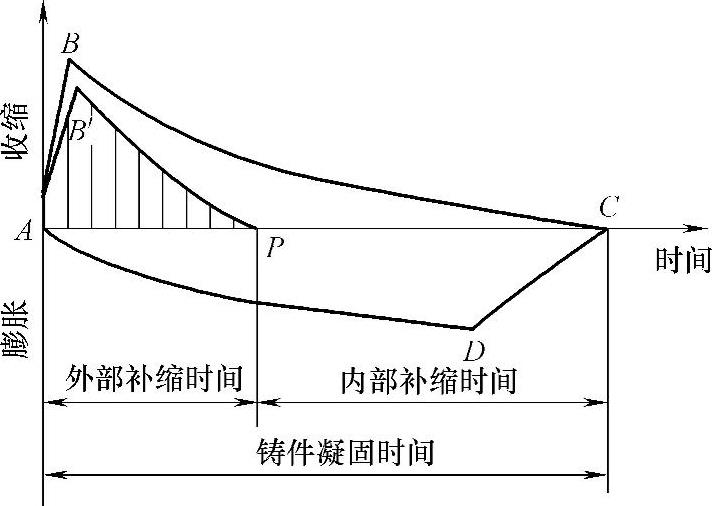

均衡凝固理论认为,一个铸件在凝固的某一时刻,有些部分正在收缩,有些部分则已进入石墨化膨胀,与此同时,铁液相通,则收缩和膨胀可以叠加相抵,当某个时间收缩值与膨胀值相等时,就达到了均衡状态。如图4-33所示,在P点以后,冒口的补缩时间中止,只需自身的石墨化膨胀已足够补缩,冒口仅用来补缩均衡时刻到来之前的自补不足的差额。

图4-33 铸铁件凝固时收缩和膨胀的叠加

图4-33中的曲边三角形ABC表示铸件的总收缩;曲边三角形ADC表示铸件总膨胀;曲边三角形AB′P表示铸件的表观收缩;P为均衡点,其对应的时间为收缩量等于膨胀量的时间,此时表观收缩为零,冒口补缩作用终止,铸件的收缩速度大,即收缩集中,相对石墨化膨胀后移,表观收缩大,必须加强冒口的外部补缩。这相当于小型球墨铸铁件和高牌号灰铸铁件的情况。对于厚大铸铁件,收缩速度小,相对石墨化膨胀提前,有利于胀缩相抵,使均衡点前移,从而缩短冒口的补缩时间。所以,凡有利于铸件收缩后移和石墨化膨胀提前的因素,都有利于胀缩的早期叠加,使均衡点P前移,从而使冒口尺寸减小。提高铸型刚性,可提高石墨化膨胀的利用程度,不使型壁外移,也有利于P点前移。

均衡凝固理论冒口的设计要点:

1)冒口不必晚于铸件凝固,冒口尺寸或模数可以小于铸件的壁厚或模数,冒口的凝固时间只要大于或等于铸件的表观收缩时间就可以了。

2)采用“短、薄、宽”的冒口颈,以保证在P点前补缩通道畅通,而在P点后,冒口颈很快凝固,便于在铸件内部建立必要的石墨化膨胀压力来完成自补缩。经近些年的研究与实践,铸铁件冒口自成体系。推荐的铸铁件冒口类型及结构如图4-34所示。

3)冒口不应该设在铸件的热节上,冒口应靠近热节,以利于补缩,又要离开热节,以减少冒口对铸件的热干扰。

4)热节(冒口根部)处应安放冷铁来平衡壁厚差,缩短热节处的凝固和收缩时间,以适应冒口的补缩,有效地防止热节(冒口根部)处产生缩松。

5)利用刚性好的铸型并将其卡紧,以最大限度地利用石墨化膨胀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。