冒口尺寸的设计计算是一个复杂的问题,因为影响冒口补缩效果的因素很多,如合金的铸造性能、浇注温度、浇注方法、铸件结构、浇冒口安放位置和铸型的热物理性质等。铸钢件冒口属于通用冒口,其计算原理适用于实行顺序凝固的一切合金铸件。

1.模数法

冷凝物体的模数就是它的体积V与散热面积A之比,即M=V/A。在铸件材质、铸型性质和浇注条件确定之后,铸件的凝固时间主要取决于铸件的结构和尺寸。铸件的体积越大,金属液就越多,凝固时间也就越长。当铸件体积相等,液体金属的质量及所含热量相等时,若铸件的结构不一样,则散热表面积就不相等。显然,表面积越大,散热应越快,凝固时间越短;反之,表面积越小,凝固时间就越长。

(1)计算原理 模数法原理是:如果冒口的模数M冒大于铸件被补缩部位的模数M件,就能保证冒口晚于铸件凝固。即:

M冒>M件

一般地 M冒=fM件

式中 f——冒口安全系数,f≥1。

在冒口补缩过程中,冒口中的金属逐渐减少,顶面形成缩孔并使散热面积增大(A增大),因而冒口模数不断减小;铸件由于得到炽热的金属液的补充(V增大),模数相对有所增大。根据试验,冒口模数相对减小的值约为原始模数的17%。一般取安全系数f=1.2。安全系数过大时,会使冒口尺寸增大,浪费金属,加重铸件热裂和偏析倾向。

对于碳素钢、低合金钢铸件,冒口、冒口颈、铸件的模数应满足下列比例关系:

1)明顶冒口

M冒=(1.1~1.2)M件 (4-2)

2)暗侧冒口

M件∶M颈∶M冒=1∶1.1∶1.2 (4-3)

3)钢液通过冒口浇注

M件∶M颈∶M冒=1∶(1~1.03)∶1.2 (4-4)

式中 M冒、M颈、M件——分别为冒口、冒口颈和铸件被补缩部位的模数。

为了保证冒口中有足够的金属液补充铸件的收缩,还应该满足下列条件:

εV(V件+V冒)+Ve≤η (4-5)

式中 V件——冒口所能补缩的铸件体积;

V冒——冒口体积;

Ve——因型壁移动而扩大的体积;

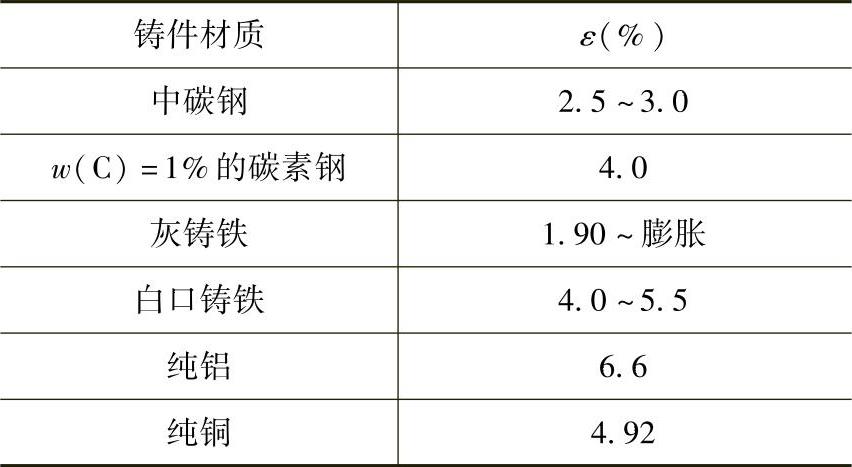

εV——合金的体收缩率,具体数值见表4-4;

η——冒口的补缩率,各种冒口的补缩率见表4-5。

表4-4 常用合金的体收缩率ε

表4-5 冒口的补缩率η

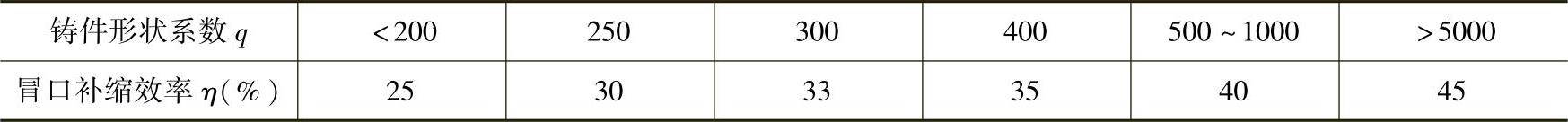

(2)铸件形状系数的影响 铸件形状系数q又名周界商,定义为铸件体积V与其模数M3之比,即

q=V/M3

q值使铸件形状数量化,q值的大小表明了铸件形状的特征,这说明形状越接近简单的实心球体,q值越小;反之,铸件形状越接近展开的大平板,q值越大。实心球体q值最小,为113,而大平板件q值非常大。生产中的q值多为113~5000。在其他条件相同时,q值越大,补缩效率越高。保温冒口补缩效率η与铸件形状系数q的关系见表4-6。在设计和校核冒口时,q值大的铸件取冒口补缩效率的上限值;q值小的铸件应选取下限值。

表4-6 保温冒口补缩效率η与铸件形状系数q的关系

(3)模数法计算冒口的步骤

1)把铸件划分为几个补缩区,计算各区的铸件模数。

2)计算冒口及冒口颈的模数。

3)确定冒口形状和尺寸(应尽量采用标准系列的冒口尺寸)。

4)检查顺序凝固条件。

5)校核冒口补缩能力。

(4)铸件模数的计算 任何复杂的铸件,均可看成是由许多简单的几何体(板、杆、圆柱体等)组合而成的。只要掌握一些简单几何体、组合体的模数计算公式,就不必用繁琐的公式去计算铸件的体积和表面积了。

2.补缩液量法

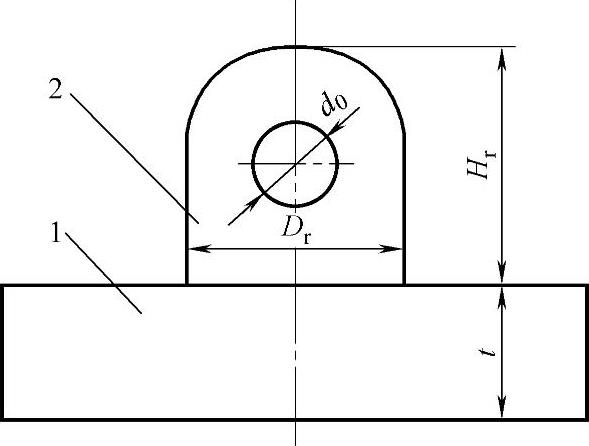

其基本原理建立在两个假设的基础上:假定一为铸件与冒口的凝固层增长速度相等;假定二为冒口内供补缩用的金属液所占部位(缩孔球)的直径d0。这样,当冒口高度和直径相等时,铸件中最大凝固层厚度为壁厚的1/2。依据假定一,冒口中凝固层厚度也为铸件厚度的1/2,因而,冒口中缩孔球直径d0等于冒口直径与铸件厚度之差(见图4-24),即(www.daowen.com)

d0=Dr-t

故 Dr=t+d0 (4-6)

式中 Dr——冒口直径;

t——铸件壁厚。

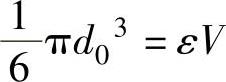

该方法还认为,直径为d0的球体应等于铸件(被补缩部分)的总体收缩体积,即

故

式中 V——铸件(被补缩部分)体积;

ε——铸件金属的凝固收缩率。

ε值可由表4-4查出,计算出铸件体积V,利用式(4-7)即可得出补缩球直径d0,然后用式(4-6)可求出冒口直径Dr。

实际生产中,为使冒口补缩可靠,常使冒口的高度Hr大于冒口直径Dr,取

Hr=(1.15~1.8)Dr (4-8)

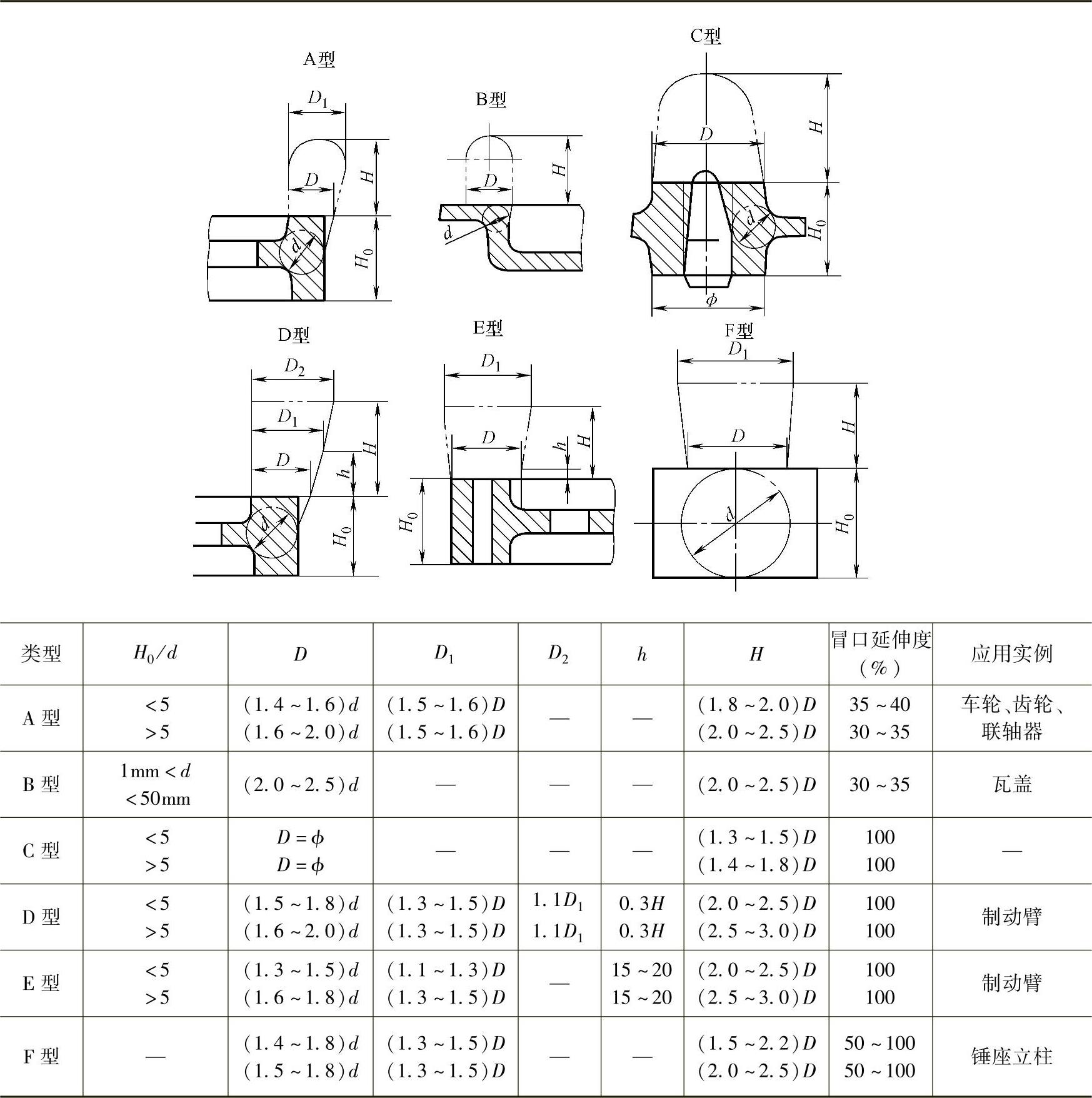

3.比例法

比例法也称为热节圆法。比例法是在分析、统计大量工艺资料的基础上,总结出的冒口尺寸经验确定法。我国各地工厂根据长期的实践经验,总结归纳出冒口各种尺寸相对于热节圆直径的比例关系,汇编成了各种冒口尺寸计算图表。比例法简单易行,广为采用。

图4-24 补缩液量法示意图

1—铸件 2—冒口

这种方法就是使冒口根部直径大于铸件被补缩处热节圆直径或壁厚,再以冒口根部直径来确定其他尺寸。

冒口根部直径的计算公式为

D=cd (4-9)

式中 D——冒口根部直径;

d——铸件被补缩热节处的内切圆直径;

c——比例系数。

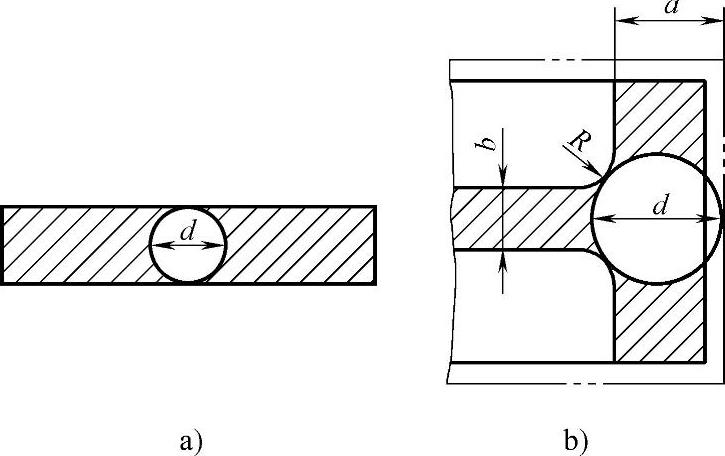

铸件被补缩热节圆处内切圆(简称热节圆)的直径可按作图法(按铸件实际尺寸画图)作出,如图4-25所示。画热节圆时要把所有工艺参数(加工余量、铸造收缩率等)都加上。

确定比例系数值是应用比例法的关键,由于系数的范围较宽,需要丰富的经验才能准确确定。可参考表4-7选择比例系数及确定其他参数。

图4-25 热节圆直径

a)壁厚均匀 b)壁厚相交

表4-7 普通顶冒口尺寸关系

由于各地区、各工厂的生产条件不同,所给出的经验比例系数也不完全一致,应用时应注意生产条件、铸件类型、合金成分等条件的变化,做到尽可能一致。

应用表4-7的顺序一般如下:

(1)选择比例系数c 先根据铸件的结构选择冒口的类型,并按条件在该类型中选取比例系数c。例如,若铸件属于表中D型,且H0/d<5,则D=(1.5~1.8)d。当d值大时,c值取下限为1.5;当d值小时,c值取1.8。

(2)确定冒口高度 冒口直径D值确定后,再表4-7中选择恰当比例值确定冒口高度H。冒口越高则补缩压力越大,但消耗的金属越多。一般铸件壁厚较厚时,H值减小,壁薄时H值增大。

(3)求每个冒口长度或冒口个数 表4-7中所列冒口延伸度是指冒口根部沿铸件长度方向的尺寸之和与铸件被补缩长度之比。例如,某齿轮铸件,轮缘直径为D件,则其周长为πD件,冒口延着轮缘长度方向的尺寸为l,冒口数量为n,则冒口延伸度L=nl/πD件。按表4-7查得该冒口类型中的延伸度值,已知D件和初步确定的冒口数量n,即可算出每个冒口长度l;同样,在l值确定后,也可求得冒口的个数n。

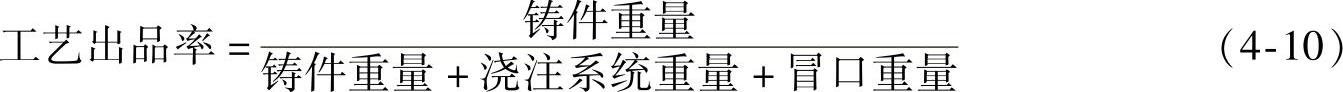

4.工艺出品率的校核

浇注系统重量占铸件重量的3%~6%,当铸件重量为500~600kg时取6%左右,当铸件重量在25t以上时取3%。

工艺出品率视铸件种类、铸件重量、壁厚、冒口形式而定,一般在50%~70%范围内选取。采用普通冒口时,冒口的尺寸可根据此数值进行验算和调整,即将冒口重量数代入计算后,若工艺出品率低于或高于此数值,则应适当进行调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。