铸钢熔点高,钢液易氧化、流动性差、收缩大,易产生缩孔、缩松、热裂、变形等缺陷,所以,除了应按有利于补缩的工艺方案设置浇注系统外,还应配合使用冷铁、收缩肋、拉肋等,采用不封闭的浇注系统,其形状、结构力求简单,并有较大的截面积,使钢液充型快而平稳。对于中小铸件,多采用底注式浇注系统;对于高大铸件,则宜采用阶梯式浇注系统。

铸钢件通常采用漏包(底注包)浇注。漏包的保温性好,流出的钢液中夹杂物少,但漏包浇注时压力大,易冲坏浇道,所以中、大型铸钢件的直浇道通常使用耐火材料管,当每个内浇道流经的钢液量超过1t时,内、横浇道也用耐火砖管。

漏包浇注时浇注系统的计算步骤如下:

(1)确定浇注时间 浇注时间可按式(3-21)确定。

式中 t——浇注时间(s);

m1——型内金属液总质量(kg);

k——随铸件重量、形状而定的系数,其数值可参考表3-9确定。

表3-9 铸钢件浇注时间计算公式中的k值

计算得出的浇注时间过长时,可用浇注时钢液在型腔内的上升速度验算,见表3-10。

表3-10 钢液在铸型中的上升速度

注:对于大型合金钢铸件或试压铸件,钢液上升速度应比表中数值增加30%~35%。

(2)确定包孔直径 已知铸型中浇注金属液总质量m1和浇注时间t,同时考虑浇包注孔数量n,可按式(3-22)计算钢液流量qm。

(https://www.daowen.com)

(https://www.daowen.com)

又

故

式中 A孔——包孔截面积(cm2);

qm——钢液流量(kg/s);

μ孔——包孔的消耗系数,取0.89;

ρ——钢液密度,0.0071kg/cm3;

g——重力加速度,980cm/s2;

H——钢液面在浇包中的高度(cm)。

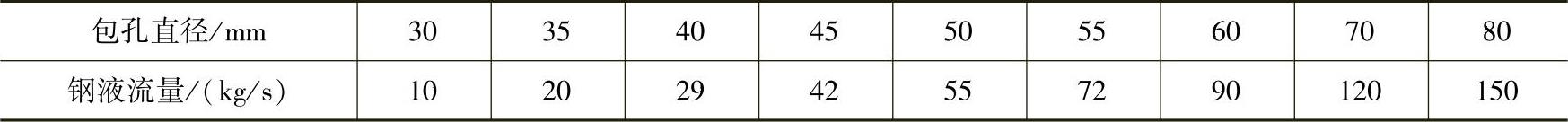

按钢液流量qm及包中钢液液面高度H也可求出包孔直径d。钢液流量qm见表3-11。

表3-11 钢液流量qm

(3)确定浇注系统各组元截面 使用底注包浇注时,应采用开放式浇注系统,要满足A阻≤A横≤A内的条件,各组元截面积比例关系为∑A孔∶∑A直∶∑A横∶∑A内=1∶(1.8~2.0)∶(1.8~2.8)∶2。当使用耐火砖管时,可采用A直=A横=A内,也可根据漏包注孔直径直接按表3-12确定各浇道的尺寸。

表3-12 根据注孔直径确定浇道尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。