1.快浇、慢浇

浇注时间对铸件质量有重要影响,应根据铸件结构、合金和铸型等方面的特点来选择快浇、慢浇或正常浇注。

(1)快浇

1)快浇的优点:金属液的温度和流动性降低幅度小,易充满型腔;减少皮下气孔倾向;充型期间对砂型上表面的热作用时间短,可减少夹砂结疤缺陷。

2)快浇的缺点:对型壁有较大的冲击作用,容易造成胀砂、冲砂、抬箱等缺陷;浇注系统的重量稍大,工艺出品率略低。

快浇适用于薄壁的复杂铸件,铸型上半部分有薄壁的铸件,具有大平面的铸件,铸件表面易生成氧化膜的铸件,采用底注式浇注系统而铸件顶部又有冒口和各种中大型灰铸铁件、球墨铸铁件,以及选用树脂砂型生产的铸件。

(2)慢浇

1)慢浇的优点:金属对型腔的冲刷作用轻,可以防止胀砂、冲砂、抬箱等缺陷,有利于型内、芯内气体的排除。

2)慢浇的缺点:浇注期间金属对型腔上表面烘烤时间长,促成夹砂结疤类缺陷;金属液温度和流动性降低幅度大,易出现冷隔、浇不到及铸件表面桔皮缺陷;慢浇还常降低造型生产线的生产率。

慢浇适用于有高的砂胎或吊砂的湿型,以及型内砂芯多、砂芯大而芯头小或砂芯排气差的情况。

近年来普遍认识到快浇对铸件的益处,因此浇注时间比过去普遍缩短,特别是灰铸铁件和球墨铸铁件更是如此。

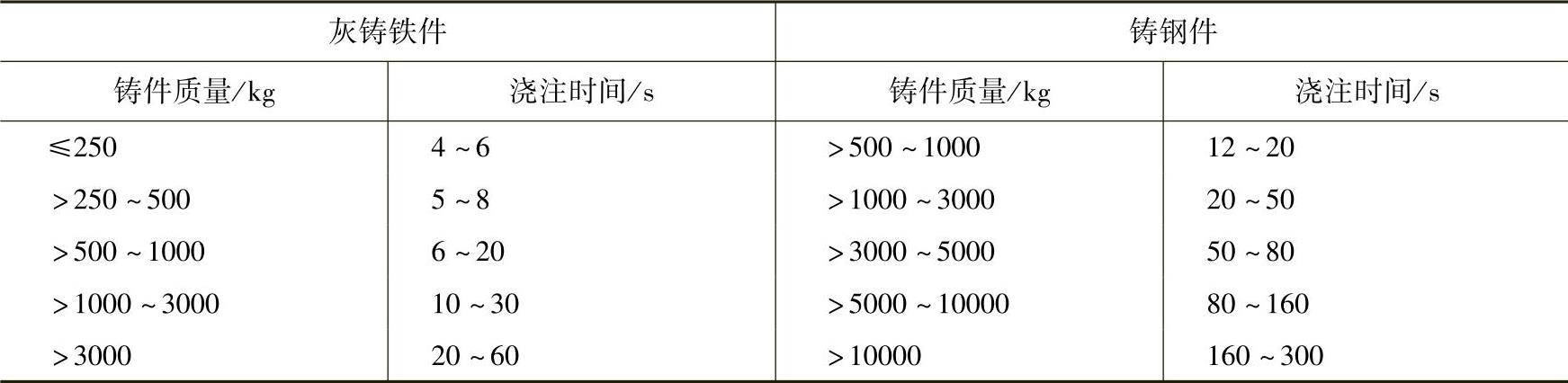

对于铸铁、铸钢件,建议根据表3-5的经验数据确定浇注时间;对于球墨铸铁件,建议根据图3-14确定浇注时间。

表3-5 普通灰铸铁件、铸钢件的浇注时间

(https://www.daowen.com)

(https://www.daowen.com)

2.型内液面上升速度的校核

由经验数据或图表确定的浇注时间没有考虑铸件的具体条件和工艺因素,因此,在确定浇注时间之后,还应核算金属液面在型腔中的上升速度,主要核算铸件最大横截面处的型内金属液面上升速度。若金属液面上升太慢,则可能形成氧化膜或结壳,易产生冷隔;在砂型顶面和侧壁,则会因受高温金属液较长时间烘烤,而易出现夹砂等缺陷。当不满足要求时,应缩短浇注时间或改变浇注位置。

图3-14 球墨铸铁件的浇注时间

核算公式为

v=C/t (3-10)

式中 v——型腔中金属液面的上升速度(mm/s);

C——铸件最大横截面在一定浇注位置上的高度(mm);

t——浇注时间(或浇注某段铸件的时间)(s)。

铸铁件可依表3-6确定液面上升速度。

表3-6 型内铸铁液面最小上升速度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。