压力铸造是使熔融金属在高压(5~150MPa)作用下高速充型,并在压力下凝固的铸造方法,简称压铸。

1.压力铸造的工艺过程

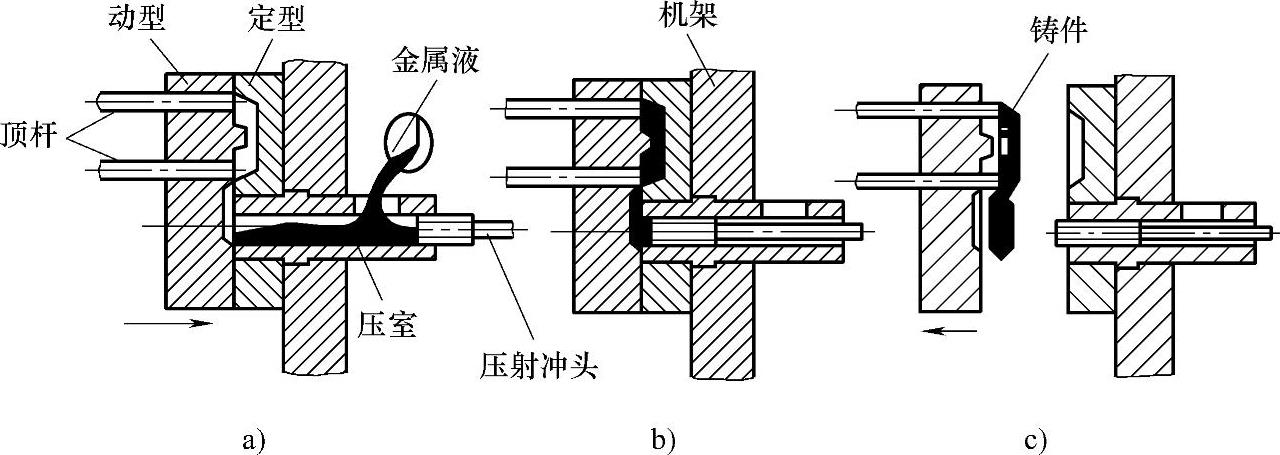

压力铸造工艺过程如图2-18所示。压铸型闭合后,用定量勺将合金液注入压室中,压射冲头向前推进,将金属液迅速压入铸型型腔,金属在压力下凝固完毕后,压射冲头退回,压铸型打开,顶出机构顶出铸件。

图2-18 压力铸造工艺过程

a)合型、浇注 b)压射 c)开型、顶出铸件

2.压力铸造的特点和应用(www.daowen.com)

1)高压和高速充型是压力铸造的最大特点,因此,它可以铸出形状复杂、轮廓清晰的薄壁铸件,如铝合金压铸件的最小壁厚可为0.5mm,最小铸出孔直径为0.7mm。

2)铸件的尺寸精度高(公差等级可达IT11~IT13),表面质量好,一般不需机械加工可直接使用,而且组织细密,铸件强度高。

3)压铸件中可嵌铸其他材料`(如钢、铁、铜合金、金刚石等)的零件,以节省贵重材料和机械加工工时。有时嵌铸还可以代替部件的装配过程。

4)生产率高,劳动条件好,压力铸造是所有铸造方法中生产率最高的。

压力铸造存在的不足之处主要是:压铸机造价高、投资大;压铸型结构复杂,制造费用高,生产周期长,而且工作条件恶劣,对其使用寿命影响较大。由于液态金属高速充型,液流中易裹携大量空气,最后以气孔的形式留在压铸件中,因此压铸件机械加工的余量不能过大,以免气孔暴露于表面,影响铸件的使用性能。压铸件一般也不能进行热处理,因为在高温时,铸件内部的气体会膨胀而使表面鼓泡。

压力铸造主要用于大批量生产的有色合金(铝合金、镁合金、锌合金等)的中小型铸件,如发动机气缸体、气缸盖、箱体、化油器、发动机罩、仪表和照相机的壳体与支架、管接头、齿轮等,在汽车、拖拉机、航空器、仪表、电器、医疗器械上获得了广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。