机器制芯方法包括挤压紧实制芯、震击紧实制芯、射砂紧实制芯、吹砂紧实制芯等。

挤压紧实制芯主要用于圆形、椭圆形或多边形等横截面不变的砂芯制造,一般用活塞挤压,或用螺旋进给挤压等,砂芯通过成形管时获得紧实,是一种连续性制芯方法。砂芯长度根据需要切割成段,烘干后修出芯头即可。

震击紧实制芯通过机械或气动震击使砂芯达到紧实。这种制芯方法的紧实程度好,紧实后的砂芯通过机械连杆机构翻转180°,到起芯工位取芯。

目前应用最多的制芯方法是射砂紧实制芯,也称为射芯制芯。射芯制芯是一种高效率的机械化制芯方式。它以压缩空气为动力,将芯砂高速射入芯盒并获得紧实。其中,热芯盒射芯机以电能或燃气为热能将芯盒加热,使砂芯硬化;冷芯盒射芯机以压缩空气为辅助动力,将硬化剂吹入芯盒使砂芯硬化。

1.射砂紧实原理

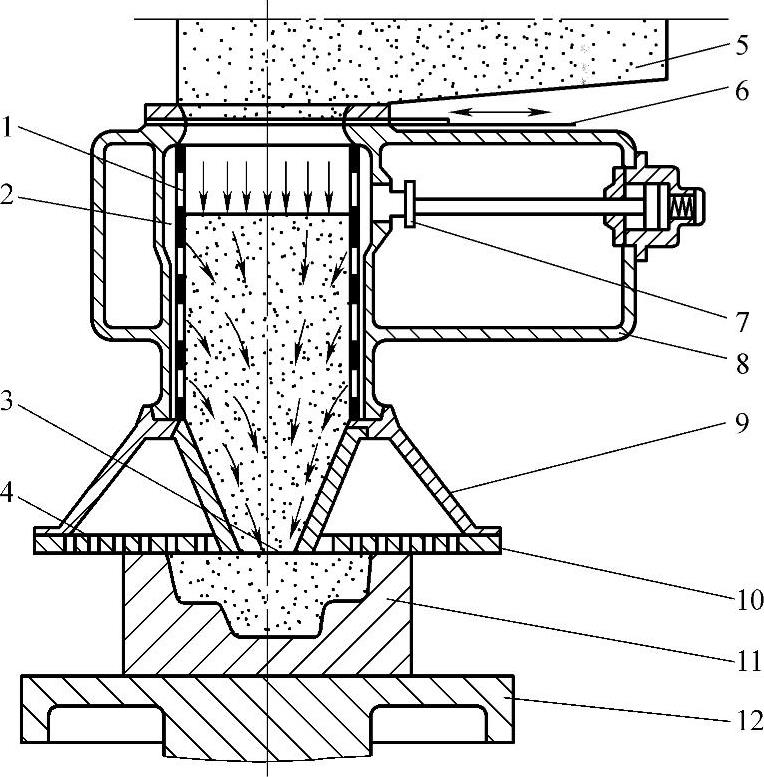

图2-10所示为射砂机工作原理。由储气筒中迅速进入到射膛的压缩空气,将芯砂由射砂孔射入芯盒的空腔中,靠芯砂所获得的动能和芯盒内砂层之间所形成的压力差(p1-p2)的作用,使芯砂在芯盒内得到紧实,而压缩空气经射砂机上的排气孔排出。射砂过程在较短的时间内同时完成填砂和紧实,生产率很高。

射砂紧实过程包括加砂、射砂、排气紧实三个工序。

图2-10 射砂机工作原理

1—射砂筒 2—射膛 3—射砂孔 4—排气孔 5—砂斗 6—加砂闸板 7—进气阀 8—储气筒 9—射砂头 10—射砂板 11—芯盒 12—工作台

①加砂:打开加砂闸板6,砂斗5中的砂子加入射砂筒1中,然后关闭加砂闸板。

②射砂:打开进气阀7,储气筒8中的压缩空气从射砂筒1的顶横缝和竖缝进入筒内,形成气砂流射入芯盒中。

③排气紧实:芯盒中的空气通过排气塞排除,高速气砂流由于芯盒壁阻挡而滞止,砂气流的动能转变成芯砂的紧实功,使芯砂得到紧实。射砂紧实时,主流方向上以冲击紧实为主,在非主流方向或拐角处(此处常设置若干排气塞),芯砂靠压力差下的滤流作用得到紧实。

(1)影响动能大小的主要因素

1)射砂压力:动能与速度v的二次方成正比。在一定范围内,压力越大,砂流速度也就越快,一般射砂压力为0.6~0.65MPa。

2)射砂孔截面积:射砂孔截面积太小时,砂流通过时阻力大,影响砂流速度;截面积太大时,砂流速度降低。因此,要获得最佳动能,必须选择最适宜的射砂孔截面积。

(2)影响压力差的主要因素 压力差p1-p2指砂层自由表面层压力p1与排气口处压力p2之间的差。这种压力差与芯盒内形成的料层(瞬时)厚度成正比,它和气流方向相一致地作用在射入芯盒的砂粒上,起到紧实砂芯的作用。

1)芯盒型腔深度:芯盒型腔越深,气流阻力越大,压力差也就越大。

2)排气方式:芯盒下部排气,建立了p1-p2压差;上部紧砂面排气,气流从上部排掉,压力差受到损失。

3)排气截面积:排气截面积与芯砂黏结剂种类有很大关系。对于流动性很差的芯砂,排气截面积要大。

在射砂紧实中,砂流动能和压力差是影响紧实效果的两个主要因素。哪个因素起主要作用,取决于芯盒的结构及排气系统的布置情况。

2.普通射芯制芯

普通射芯制芯是指通过射芯紧实,紧实后的砂芯从芯盒中取出另行烘干硬化的一种制芯方法,主要用于油类黏结剂芯砂。

普通射芯制芯工艺特点:

1)要求芯砂有良好的流动性,其湿压强度应小于15kPa。

图2-11 普通射芯制芯的射砂头

1—射砂头 2—导砂块 3—射砂板 4—排气塞 5—芯盒

2)保持较高及较稳定的射砂压力。工作压力应当稳定在0.6~0.65MPa范围内,这是保证射砂质量的首要条件。

3)选择恰当的射砂孔截面积,其大小对射砂质量很重要。

4)射砂孔的布置方法及数量,应根据射砂单位面积上的进砂量及单个射砂孔的射砂范围来确定。

5)芯盒的排气结构。这在普通射芯制芯中尤为重要,通过设备在通气射砂板上的排气塞,将砂流中的气体排掉。

6)射砂头。普通射芯制芯机在射砂头内应安装导砂块,如图2-11所示。导砂块能将芯砂在射砂头内引向射砂孔,并使引导的芯砂在分流中松散,起到提高射砂质量的作用。

7)设置通气道与安放芯骨。

3.热芯盒制芯

热芯盒制芯是将芯砂射入加热至一定温度的芯盒内,砂芯靠芯盒的热量进行硬化的一种制芯方法。热芯盒制芯采用热固性树脂作为黏结剂。随着对铸件质量要求的提高,热固性树脂砂在很多方面已满足不了工艺要求,现已越来越多地采用热塑性固态树脂作为黏结剂的覆膜砂射芯制芯。它在射砂质量、砂芯强度、表面质量、尺寸精度、抗吸湿能力等方面均比热固性树脂砂芯好。

热芯盒制芯具有硬化快,生产率高,砂芯强度高、尺寸准确、表面光洁、溃散性好,工艺简单等优点,而且便于实现自动化,适合批量生产。

(1)热芯盒制芯工艺特点

1)芯盒分盒方式。热芯盒基本上分为垂直分型、水平分型和水平-垂直组合分型方式。

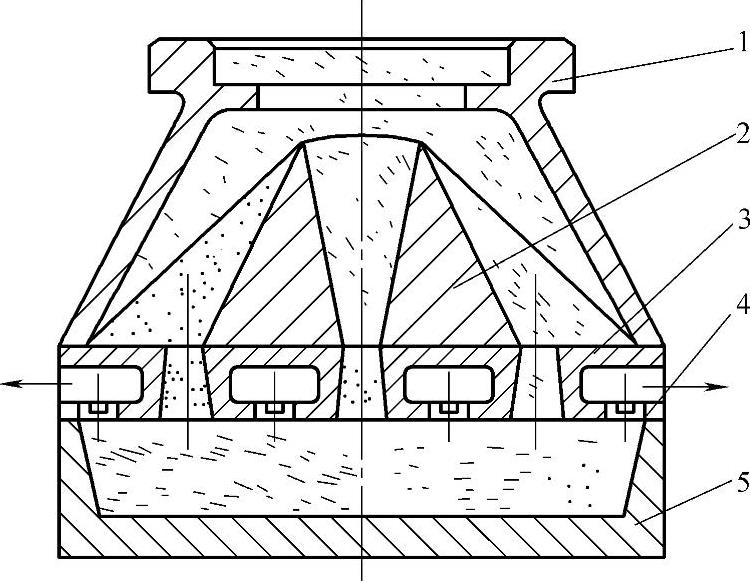

①垂直分型:芯盒本体分为左、右两部分,如图2-12所示。

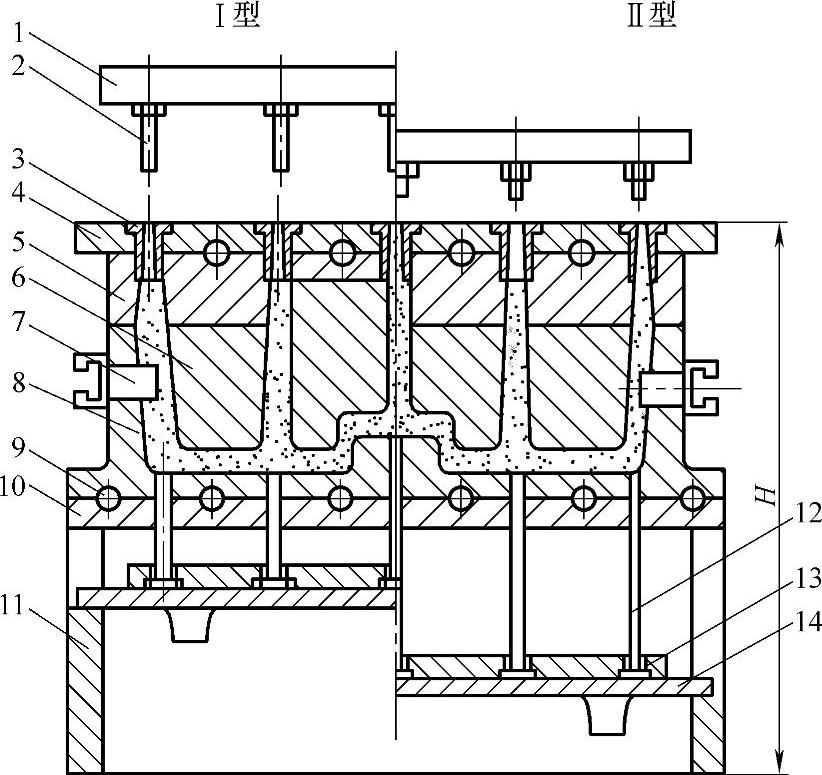

②水平分型:芯盒本体分为上芯盒、下芯盒及抽模块,如图2-13所示。

图2-12 垂直分型热芯盒

1、3—芯盒 2—砂芯 4—顶芯杆 5—顶芯杆安装板 6—顶芯板 7—顶出杆 8—座脚 9—工作台

图2-13 水平分型热芯盒

Ⅰ型—上顶芯取芯 Ⅱ型—下顶芯取芯

1—上顶芯 2—顶芯杆 3—射芯套 4—上芯盒加热板 5—上芯盒 6—抽芯块 7—抽模块 8—下芯盒 9—加热管 10—下芯盒加热板 11—辅助框 12—下顶芯杆 13—顶杆安装板 14—下顶芯板(www.daowen.com)

2)顶芯装置。顶芯装置由顶芯杆、回位杆、固定杆、固定板、盖板组成,靠机械动作完成顶芯。在垂直分型结构中,当芯盒打开到一定位置时,顶芯板碰到固定位置的顶出杆,带动顶芯板上的顶芯杆将砂芯顶出。水平分型芯盒的顶芯装置都是由气缸动作来完成顶芯的。图2-13所示Ⅰ型为上顶式,Ⅱ型为下顶式。可根据砂芯的具体结构来选择顶芯方式并选用相应的射芯机类型。

3)抽芯块。砂芯厚大部分要用抽芯块或凸块。特别是用干态芯砂的热芯盒时,其厚大部分不易硬化,为了节省能源,提高砂芯硬化质量,同时减少用砂量,应设置图2-13所示的抽芯块或凸块。

4)芯盒排气结构。热芯盒主要通过间隙排气和在底面局部深凸处通过排气塞排气。其深度一般为0.2~0.3mm,其中选用热芯盒湿态砂时深度为0.3mm,选用热芯盒干态砂时深度为0.2mm。要注意的是在多个型腔的芯盒中,各个腔型的排气槽要单独开设,不能连在一起,以防相互干扰。

5)射砂板。一般热芯盒都要做成水冷射砂板。在悬臂单工位射芯机中,如果是射头旋转后起芯的,就可用一般射砂板。由于干态芯砂会从射孔中漏出来,因此必须有挡砂装置。

6)射砂头。热芯盒湿态砂用一般射砂头,热芯盒干态砂就要用排气射砂头。

7)垂直分型热芯盒的安装及支撑。芯盒与射芯机左右由夹紧缸连接,芯盒开合动作不一定很平稳,会影响砂芯脱模质量,因此最好将不设顶芯杆的一半芯盒固定在工作台的基准上,使设顶芯杆的一半芯盒与夹紧缸连接进行开合动作。对于芯盒的支撑,轻型小芯盒可以通过平底螺杆在导轨上滑动,重量较大的芯盒用滚轮装置较好。

(2)热芯盒制芯操作要点

1)保持芯盒内腔清洁。这是保证砂芯尺寸精度和射芯质量的重要操作要点,应经常用热芯盒清洗剂或酒精等擦洗。

2)应按设备润滑及安全操作规程进行保养和操作。每班工作结束后应拆卸射头,并用柴油将储砂筒、射砂头清洗干净。

4.壳芯制芯

壳芯制芯是热芯盒制芯的另一种形式。壳芯制芯时砂芯也靠芯盒加热硬化,不同的是制出的砂芯是中空薄壳的。壳芯法的主要优点是:强度高于一般热芯;壳层厚度一般为5~12mm,节约用砂,利于透气;尺寸精确,表面光洁;不吸湿,利于存放;流动性好,可制复杂的砂芯。

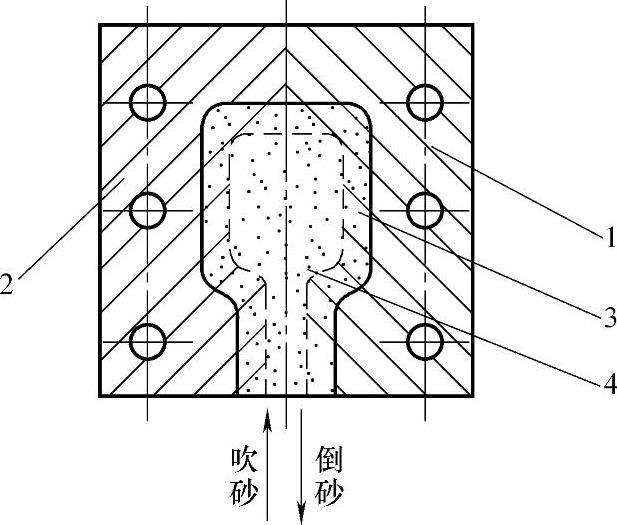

(1)壳芯中空薄壳的形成 如图2-14所示,芯砂被压缩空气吹入芯盒后,靠近芯盒型腔壁的芯砂受到高温作用后软化而结壳,而内层温度低,达不到软化结壳的程度;当结壳层达到工艺要求的厚度时,将未结壳的芯砂倒出,已结壳的砂芯在进一步的加热过程中得到硬化。

(2)壳芯制芯方式 壳芯制芯一般有底吹式和顶吹式两种。底吹式只能用于小砂芯,如发动机缸盖中的气道砂芯用底吹式生产较理想。对于中大型砂芯,则适合用顶吹式生产,如发动机机体主体芯。

5.冷芯盒制芯

冷芯盒制芯,就是在常温下,砂芯在芯盒内硬化的一种制芯方法。其优点是:无需加热,节约能源;无需使用金属芯盒,降低工装制造费用;固化速度快,生产效率高。

图2-14 壳芯制芯原理

1、2—壳芯盒 3—结壳层 4—未结壳层

冷芯盒制芯的种类有气体硬化冷芯盒制芯和自硬冷芯盒制芯两类。

常用的气体硬化冷芯盒制芯方法一般有以下三种:

①三乙胺气雾法:采用液态酚醛树脂和聚异氰酸酯为黏结剂,在三乙胺气雾的催化作用下硬化的制芯方法,使用最广。

②SO2气体硬化法:采用呋喃树脂为黏结剂,通入SO2气体与砂中的过氧化物发生化学反应,使芯砂迅速硬化的方法。这种方法在我国开发较早,也有一定应用。

以上两种气体硬化剂都有毒性,应注意密封系统和净化系统的完好,加强环境保护。

③CO2冷芯盒法:以水玻璃为黏结剂,通入CO2气体使之硬化的方法。该方法属于传统制芯工艺,过去都是手工紧实成型或用普通射芯机紧实成型,现在我国已有这方面的专用射砂机来完成自动化生产。

(1)气体硬化冷芯盒制芯 气体硬化冷芯盒制芯的工艺特点为:

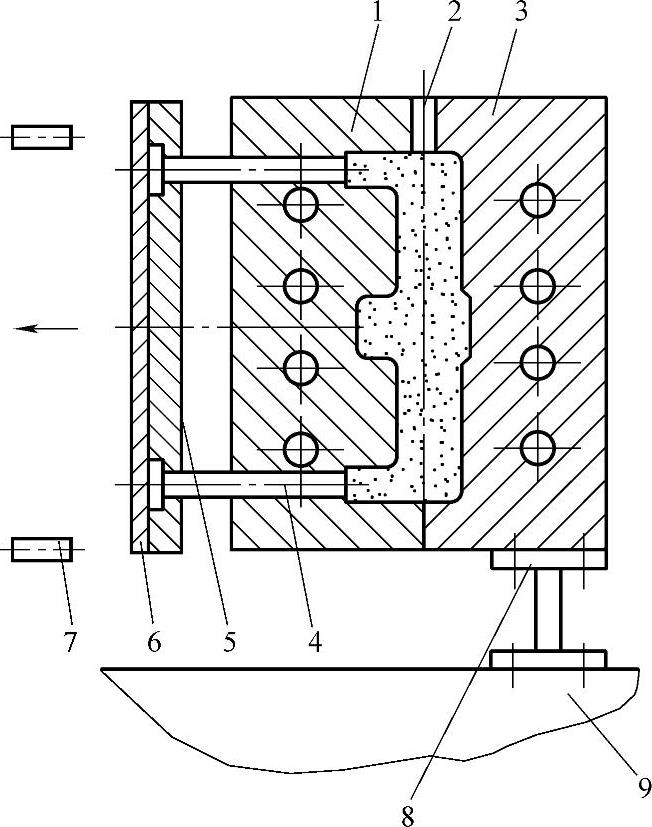

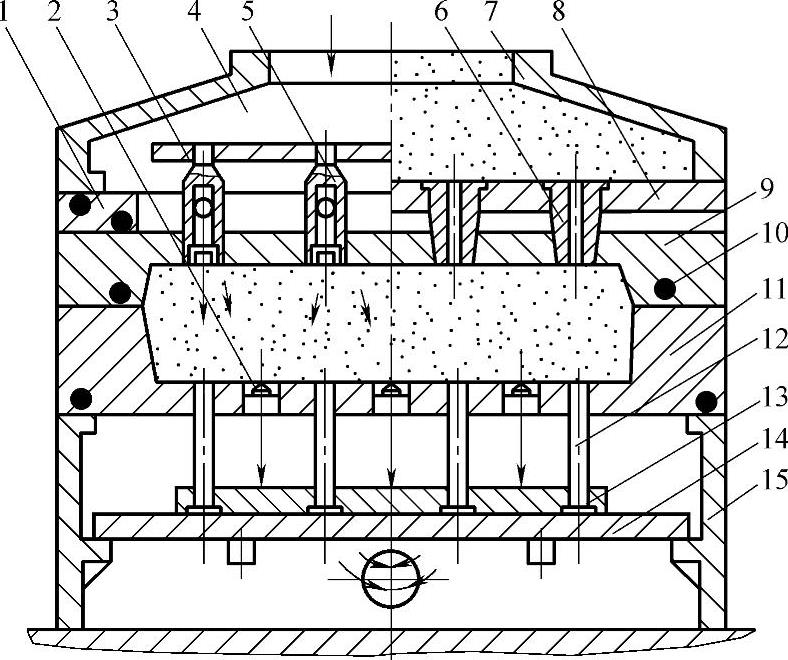

1)芯盒分型方式有水平分型(见图2-15)、垂直分型和水平-垂直组合分型。

图2-15 气雾硬化水平分型冷芯盒的结构

1—吹气罩板 2—排气塞 3—上顶芯杆安装板 4—吹气罩 5—吹气杆 6—射砂嘴 7—射砂头 8—射砂板 9—上芯盒 10—密封条 11—下芯盒 12—下顶芯杆 13—下顶芯杆安装板 14—下顶芯板 15—废气室

2)射砂紧实及射砂孔。由于三乙胺冷芯盒树脂芯砂流动性好,制芯时射砂压力及砂流速度要求均不高,推荐射砂压力为0.24~0.28MPa,射砂孔的直径为16~25mm。

3)吹气硬化和废气的排除

①吹气孔的位置:通常吹气孔就是吹砂孔,因此,在设计吹砂孔位置时,应考虑吹气位置,两者的要求是一致的,即布置吹砂孔时考虑的是要使砂芯各处吹满、吹好,布置吹气孔时要使砂芯各处都有硬化气体通过而达到良好的硬化。

②废气的排除:硬化气体吹气和废气排除组成了气体流动系统。

冷芯盒的排气装置有两方面的作用:其一在吹砂紧实时,造成压力差;其二在吹气硬化时也形成压力差,使硬化气体有动力并引导气体通过砂层来硬化砂芯,并将废气排除。

4)吹砂紧实度与水分。水分影响砂芯的强度和硬度,因为水分能与树脂中的第二组分起反应,从而影响砂粒间的黏结强度,并降低砂的流动性。水分的来源:未经冷冻干燥处理的压缩空气、硬化气体、原砂中的水分。砂芯中水的质量分数要求控制在0.20%以下。

5)芯盒的密封。气雾法冷芯盒必须有良好的密封,这样可以缩短硬化时间,减少硬化剂用量,提高硬化质量,保持环境清洁。

(2)自硬冷芯盒制芯 自硬冷芯盒制芯是指在室温下,无需加热和吹入硬化气体,砂芯在芯盒内迅速自行硬化的方法。自硬树脂砂制芯已得到广泛使用,在有条件的工厂已在很大程度上替代了油类黏结剂制芯,有的工厂将工艺设备组成流水线生产大型优质铸件,代替落后的黏土干型砂及水玻璃砂造型、制芯,其应用范围很广。

由于自硬树脂砂在室温下硬化,故不宜用射芯机制芯,在条件较好的工厂多采用连续混砂机及简单震击或捣固的方法紧实。

6.射芯机

射芯机种类很多,有普通射芯机、热芯盒射芯机、特殊用途射芯机、壳芯机和冷芯盒射芯机等。

(1)普通射芯机 该射芯机只完成对芯砂的射砂紧实,常用于植物油黏结剂及合脂黏结剂芯砂的制芯,取芯后由烘芯炉烘干硬化,也可用于水玻璃芯砂的射砂紧实,配上CO2吹气罩硬化。这类射芯机的主要型号有Z8512、Z8525等。

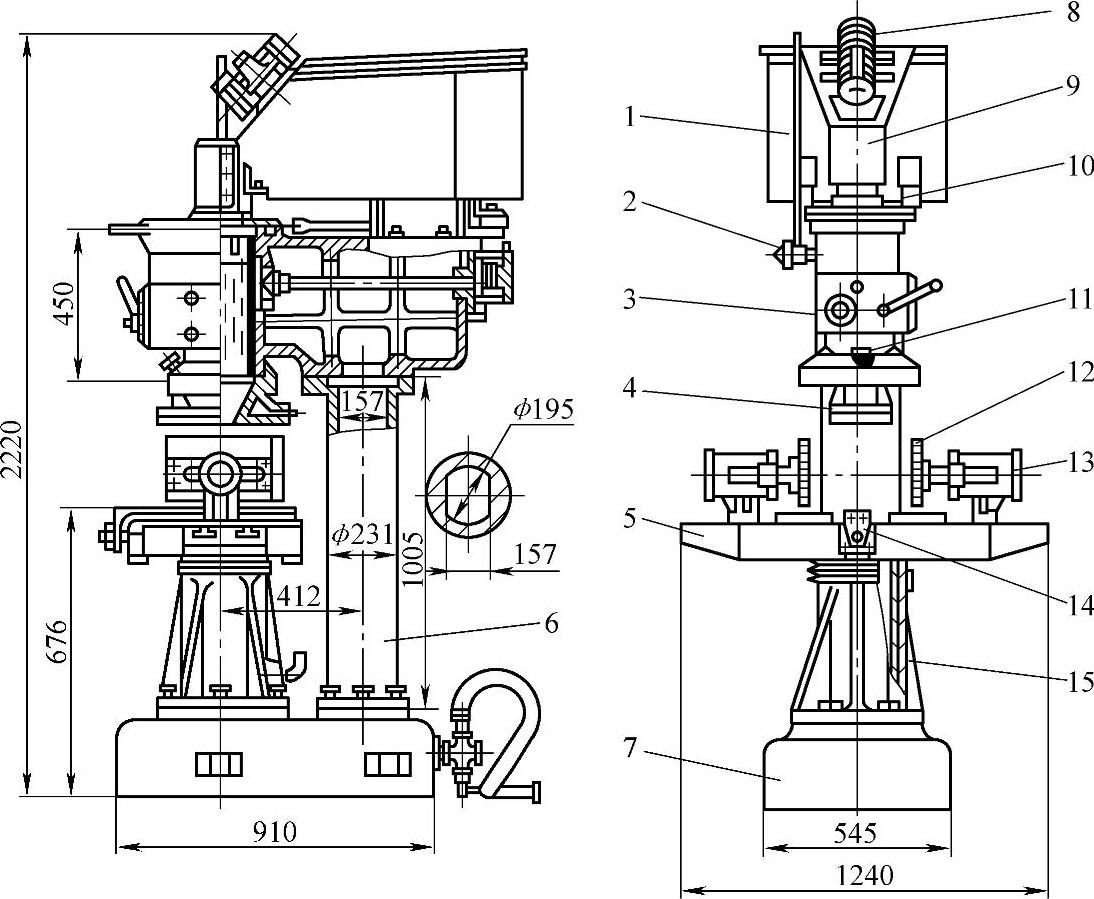

(2)热芯盒射芯机 该射芯机是射芯制芯的主要设备,其形式很多,按工位分,有单工位、双工位及多工位射芯机;按分型方式分,有垂直分型、水平分型及垂直-水平组合分型射芯机;按操作性能分,有手动操作和自动操作的射芯机。图2-16所示的Z8612B型射芯机是一种应用较广的单工位垂直分型的射芯机。

(3)壳芯机 该射芯机是用于生产中空高质量砂芯的制芯机。砂芯靠吹砂紧实,是射砂紧实的另一种形式。其按照吹砂形式,可分为底吹式和顶吹式两种。顶吹式用得较多,旧机型主要有K85、K87等系列,新机型为KW95系列。

(4)冷芯盒射芯机 冷芯盒射芯机可分为两种:一种是用冷芯盒树脂砂制芯的射芯机,该类射芯机结构复杂,由射芯机、硬化气体发生器、废气净化装置及电液压控制系统构成;另一种是水玻璃砂CO2吹气自动化射芯机。

图2-16 Z8612B型射芯机

1—砂斗 2—排气阀 3—射砂机构 4—水冷射头 5—工作台 6—立柱 7—底座 8—振动电动机 9—有机玻璃罩 10—橡胶减振柱 11—射头装卸螺钉 12—加热板 13—夹紧缸 14—气动拖板 15—升降杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。