机器造型是指用机器来完成填砂、紧实和起模等造型操作过程。它是现代化砂型铸造车间所用的基本造型方法。与手工造型相比,机器造型可以提高生产率和铸件质量,减轻工人劳动强度,但设备及工装模具投资较大,主要用于成批量生产。

1.型砂的紧实及其要求

在紧实力的作用下,型砂的体积变小的过程称为紧实过程。用单位体积内型砂的质量或型砂表面的硬度来衡量型砂砂粒间排列堆集的密集程度,即紧实度。

(1)紧实度的常用测量方法

1)密度法。将单位体积内型砂的质量定义为型砂的紧实度δ。

式中 m——型砂的质量(g);

V——型砂的体积(cm3)。

这种测量紧实度的方法简单而有效。通常,十分松散的型砂,δ=0.6~1.0g/cm3;从砂斗填到砂箱的松散砂,δ=1.2~1.3g/cm3;一般紧实度的型砂,δ=1.55~1.7g/cm3;高压紧实后的型砂;δ=1.6~1.8g/cm3。

2)硬度法。在实际生产中,常用型砂硬度计来测量型砂的紧实度。砂型的表面硬度越大,其型砂的紧实度越高。一般紧实的型砂的表面硬度在60~80硬度单位之间,高压造型可达到90硬度单位以上。常用的湿型硬度计分为A、B、C三种类型,其中A型和B型用于检测手工和一般机器造型湿砂型的硬度,C型用于高压造型砂型的检测。

(2)对砂型紧实的工艺要求

1)紧实后的砂型应有足够的强度,能够经受得起搬运、翻转过程中的震动和铁液的冲刷作用而不被破坏。

2)紧实后的砂型应起模容易,起模后能保持铸型的精确度,不会发生损坏和脱落现象。

3)砂型应具有必要的透气性,以免产生气孔等缺陷。

这些要求,有时会互相矛盾,应根据具体情况对不同的要求有所侧重,或采用一些辅助措施加以补偿。例如,高压造型时,常用扎通气孔的方法来解决透气性问题。

2.型砂紧实方法及原理

由于黏土砂造型具有较大的灵活性、适应性和经济性,因此直到目前为止它仍是铸造业应用最广泛的一种造型技术。黏土砂的紧实方法通常分为压实紧实、震击紧实、射砂紧实、气冲紧实、抛砂紧实五大类。

(1)压实紧实

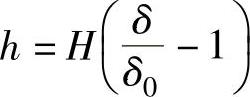

1)压实紧实原理。压实造型是利用压头直接加压将砂箱内的型砂紧实的造型方法。先把型砂填入砂箱,然后使压头向下或压头不动而砂箱上行,压头压入砂箱上方的辅助框中,使砂柱高度降低(见图2-1),型砂紧实。因紧实前后型砂质量不变,故

H0δ0=Hδ

式中 H0——砂柱初始高度;

H——砂柱紧实后的高度;

δ0——型砂紧实前的紧实度;

δ——型砂紧实后的紧实度。

由于H0=H+h,故

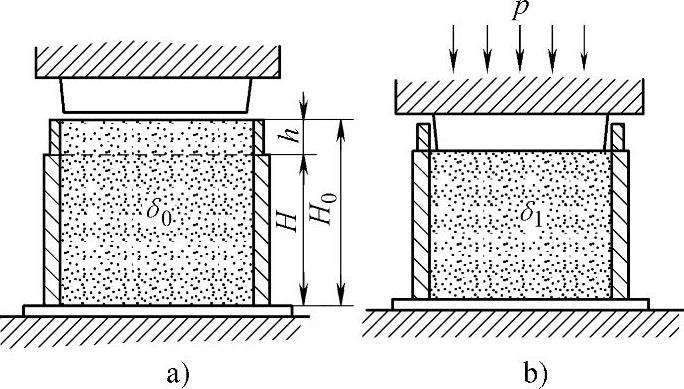

压实时,砂型的平均紧实度与砂型单位面积上的压实力(压实比压)有关。图2-2所示为性能不同的砂型的压实曲线,表示了砂型平均紧实度δ与压实比压p之间的变化关系。由图2-2可见,无论哪一种型砂,在压实开始时即使p增加很小,也会引起δ很大的变化;但当压实比压逐渐增大时,δ的增大减慢;在高比压阶段,虽然p增大很多,但是δ的增加很小。

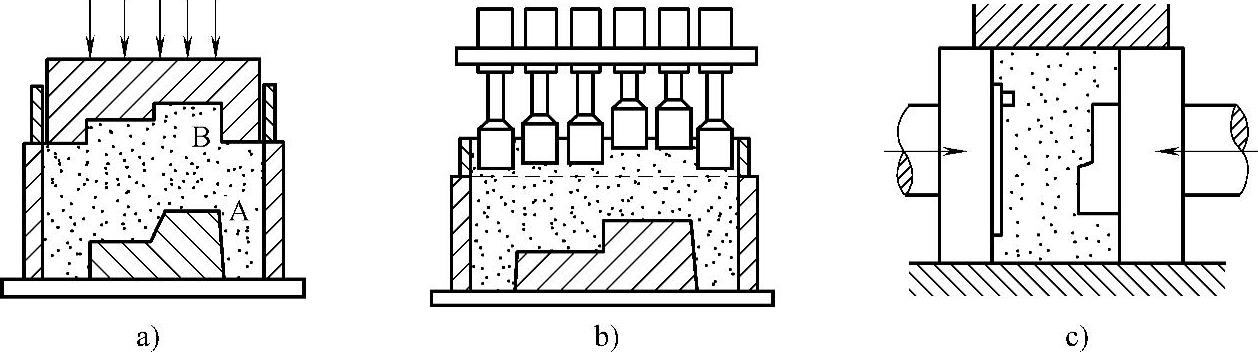

图2-1 压实紧实示意图

图2-2 性能不同的砂型的压实曲线

2)压实紧实方法。按加压方式的不同,压实紧实又可分为压板加压(上压式)、模底板加压(下压式)、对压加压三类。不同的压实方法,型砂紧实度的分布不相同。

3)影响紧实度的因素。现以上压式为例来讨论影响紧实度的因素。

①砂箱不同位置的影响。研究表明,在砂型的中心部分,沿整个砂型高度上,紧实度大致相同,但在靠近箱壁或箱角处的摩擦阻力较大,故该处砂型紧实度沿砂型高度的分布严重不均匀。

②砂箱高度的影响。砂型中心部分(沿着砂型高度)的紧实度基本均匀的说法,对于一定高度的砂型才适合,当砂箱的高度超过砂箱的宽度时就不再适合了。砂箱高度越大,紧实度的均匀性越差,仅在离压板较近处,紧实度是高而均匀的。

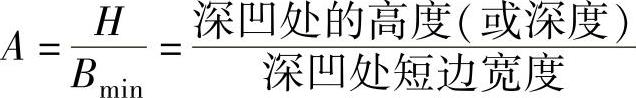

③模样高度的影响。以上所述是砂箱中没有模样或模样很矮时的情况。若砂箱内模样较高,情况则更为复杂。如图2-3所示,设模样深凹处的高与宽之比,用深凹比A表示,即(https://www.daowen.com)

A越大,则深凹处底部的型砂越不容易紧实。根据试验,对于黏土砂,A<0.8时,平均紧实度尚无明显下降;当A>0.8时,深凹处底部型砂的紧实度就难以得到保证了。

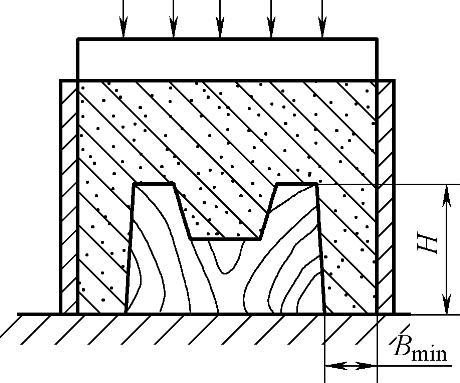

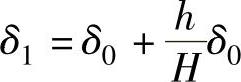

④压缩比的影响。如图2-4所示,如把砂型分成模样顶上和模样四周两个部分,假定在压实过程中型砂无侧向移动,各面独立受压,则对模样四周,有

(H+h)δ0=Hδ1

图2-3 带高模样的砂型

图2-4 压缩比对压实紧实度不均匀性影响的分析

对模样顶上,有

(H+h-m)δ0=(H-m)δ2

得

δ2=δ0+hδ0/(H-m)

式中 H,h,m——分别为砂箱、辅助框和模样的高度;

δ0,δ1,δ2——分别为压实前型砂的紧实度、压实后模样四周型砂的平均紧实度及模样顶上的型砂的平均紧实度。

和h/(H-m)可定义为砂柱的压缩比,m越大,则模样顶上的型砂的压缩比越大,δ2与δ1的差值也就越大。

和h/(H-m)可定义为砂柱的压缩比,m越大,则模样顶上的型砂的压缩比越大,δ2与δ1的差值也就越大。

4)提高压实紧实度均匀性的方法

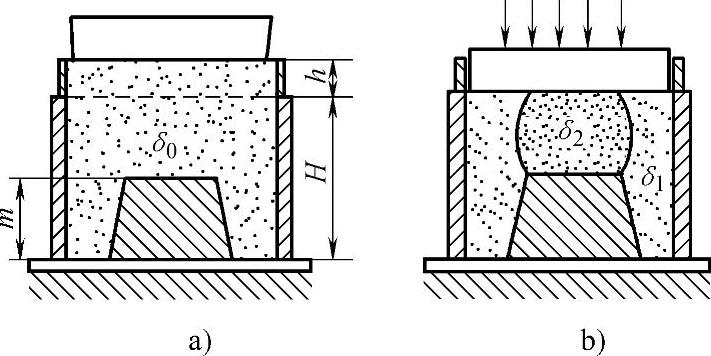

①成形压板。如图2-5a所示,按照模样的形状制作与其形状相似的成形压板,使压板下各处的型砂的压缩比相同,故紧实后砂型的紧实度较为均匀。

②多触头压头。如图2-5b所示,将压板分成许多小压板,这就是多触头压头,各压头能随着模样的高低压入型砂中不同的深度,使砂型的压缩比均匀化。

图2-5 提高压实紧实度均匀性的几种方法

a)成形压板 b)多触头压头 c)对压紧实

③对压紧实。如图2-5c所示,对压压实就是将上压板加压和模底板加压结合起来,从砂型的两面加压,从而使砂型两面的紧实度都较高且较均匀。

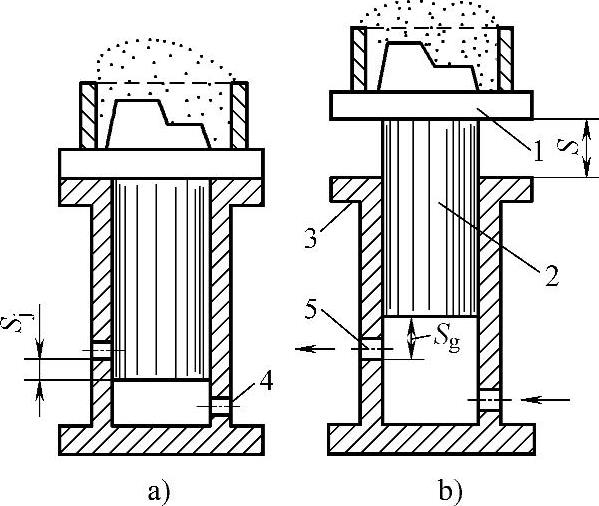

(2)震击紧实 普通震击紧实的过程如图2-6所示。将压缩空气由气孔通入气缸,使震击活塞2推动工作台1连同充满型砂的砂箱上升一段行程Sj后,排气孔打开,再经惯性上行Sg后,震击活塞急剧下落。砂箱中的型砂随着砂箱下落时,获得了一定的运动速度。当工作台落至与机座接触时,向下的速度骤然减小到零,因此产生了很大的惯性加速度。由于惯性力的作用,在各层型砂之间产生瞬时的压力,将型砂紧实。经过十几次到几十次的反复撞击后,得到所需的型砂紧实度。

震击时,越往下的砂层受到的压力越大,越易被紧实,而砂型顶部的型砂所受的压力趋近于零,仍呈较疏松的状态。故震击造型时型砂紧实度的分布规律与压实造型时相反,越接近模底板的型砂的紧实度越高。因此,可以将震击造型与压实造型结合在一起使用,也就是震压造型。

图2-6 震击紧实原理

1—工作台 2—活塞 3—气缸 4—进气孔 5—排气孔

普通震击紧实的缺点是震击对地基和环境影响大,并且产生的噪声也较大。为了减小震击力对地基的影响,可采取一些减震措施。

(3)射砂紧实 射砂紧实方法除用于造型外,更多地用于制芯。它是利用压缩空气将型(芯)砂以很高的速度射入芯盒或砂箱内而使型(芯)砂紧实的方法。

射砂能同时完成快速填砂和预紧实双重操作。其生产率高,劳动条件好,工作噪声小,紧实度较均匀。但射砂紧实的紧实度不够高,芯盒与模样的磨损较大。射砂紧实广泛用于制芯和造型的填砂与预紧实,是一种高效率的制芯、造型方法。

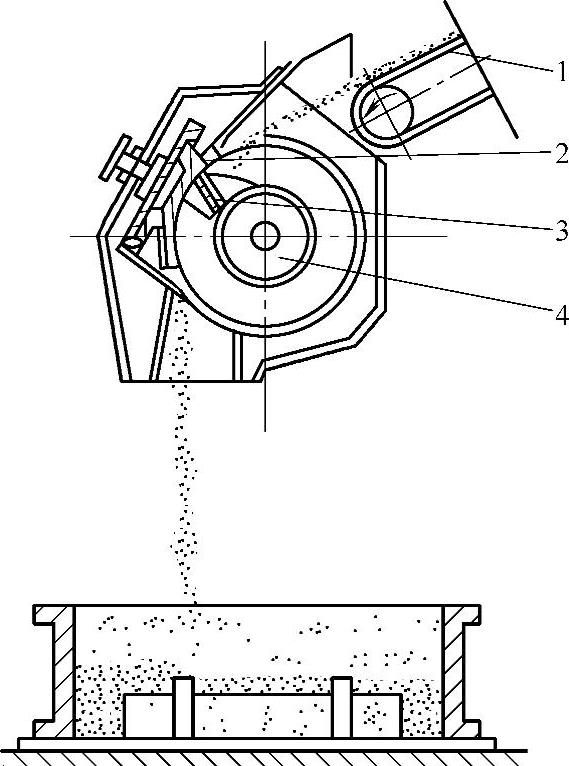

图2-7 抛砂紧实原理

1—送砂传送带 2—弧形板 3—叶片 4—抛砂头转子

(4)抛砂紧实 其工作原理如图2-7所示。抛砂造型机的抛砂头转子上装有叶片,型砂由传送带连续地送入,高速旋转的叶片接住型砂并将其分成一个个砂团,当砂团随叶片转到出口处时,由于离心力的作用,被高速抛出并落入砂箱,使填砂和紧实过程同步完成。这种造型方法多用于单件小批量生产及大件生产,但生产率不高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。