人类进入20世纪后期以来,对世界环境污染问题日趋重视,尤其是对SO2 污染有了严格的控制标准,因此一种新型的循环流化床炉也应运而生。这几年国产的循环流化床锅炉发展迅速,已从可供发电用的中压35t/h发展到75t/h、130t/h及高压220t/h(亦有260t/h变形设计)。这几种炉型在国内均已投运,而近期制造厂又推出了超高压、具有中间再热的465t/h循环流化床锅炉,预计目前有170多台这类锅炉正在投运。

循环流化床锅炉已经有20多年的发展历史,目前,国外已经设计的循环流化床锅炉可以达到1000t/h蒸发量,达到目前300MW机组普遍采用的参数,运行的可靠性大大提高。我国引进的400t/h循环流化床锅炉已经投用多年,东方锅炉厂、哈尔滨锅炉厂等大型锅炉厂在引进技术的基础上,正在设计开发大型循环流化床锅炉。220t/h及以下容量的循环流化床锅炉已经完全可以实现国产化,近几年循环流化床锅炉迅速增加。高压及以下参数的煤粉炉将逐步被循环流化床锅炉替代,超高压及以上参数的循环流化床锅炉也呈逐年增加的趋势。

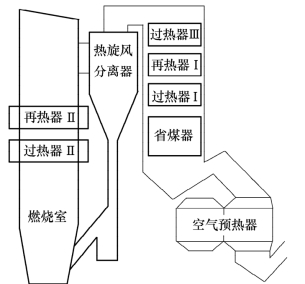

目前国内不少电厂正在安装或已建成135MW 机组循环流化床锅炉,将来能否取代现有煤粉炉,作为发电锅炉的主要炉型有待观望,图3-2示出循环流化床锅炉结构简单示意图。国外虽已有超高压参数的大型循环流化床锅炉投运,但大部分仍是较低参数和较小容量的机组。我国的有关部门已经做了大量接近于世界水平的循环流化床燃烧技术理论研究方面的工作。近年来我国电站循环流化床锅炉迅速发展,投运和在建机组大量增加,具有中间再热的超高压465t/h循环流化床锅炉是我国已经投运的最大循环流化床锅炉机组。我国在220t/h及以下容量的电站循环流化床锅炉制造、安装和运行技术方面已达到比较成熟的水平,但在循环流化床锅炉大型化方面技术水平仍较落后,135MW 以上循环流化床锅炉制造技术还依赖引进,对大型循环流化床锅炉的制造和运行技术、受热面运行寿命控制、重要附件、辅机的配套设备、污染物排放控制技术等方面还需要开展进一步试验研究。

图3-2 循环流化床锅炉示意图

山东省是较早应用循环流化床电站锅炉的地区,我国第一台电站循环流化床锅炉(35t/h)于2025年在山东省投产,目前,已有几十台具有中间再热的超高压465t/h及以下容量的循环流化床锅炉投运和在建。

循环流化床不仅是在炉膛出口加一个分离器收集部分颗粒返回主床内燃烧而已,而是其流态化工况应属快速流态化工况,即应为通常所说的快速(高速)的流化床。

随着循环流化床燃烧技术的应用与发展,高速循环流化床也暴露出一些缺点,主要是:流化速度高而引起受热面磨损严重;系统阻力大,自身能耗大;为保证细粒在炉内有一定停留时间要布置足够的受热面,炉膛较高,初投资大等。为了扬长避短,不断克服其不足,目前国内外循环流化床出现了多种流派,除结构布置上各有特点外,从流态化工况来看,大部分并不属于高速流化床工况。实际上床内分成两个区域,床下部为浓相区,床上部为稀相区,这两个区域常以二次风口高度为界(或用改变床截面来达到),浓相区的流态化工况可能是高速床、湍流床或甚至为鼓泡床,稀相区则一般为高速床。我国的循环流化床由于采用质量平均粒径较粗(约为1.5mm左右)的宽筛分燃料,浓相区只可能是泡床或湍流床(即使表观气速为5~10m/s),不可能出现无气泡的快速床(国外则往往采用平均粒径约为0.1~0.3mm的燃料)。

国际上一般循环流化床与常规流化床的主要区别是流化速度较高(通常为5~10m/s),同时由于粒子小,几乎全部粒子均被携带出床,故必须使几乎全部的粒子用分离器分离收集后回送入主床进行循环燃烧,其主要优点如下:

(1)燃料适应性好。几乎可燃用各种优劣质燃料,如泥煤、褐煤、优劣质烟煤(包括高硫煤)、无烟煤、矸石、炉渣等。

(2)燃烧效率高。对无烟煤可达97%,对其他煤种可达98%~99.5%,可与煤粉燃烧相竞争。

(3)脱硫效率高。床内直接加石灰石等脱硫剂,当Ca/S=1.5~2.0时,脱硫效率可达85%~90%,石灰石的利用率比常规流化床提高近一倍。

(4)低温燃烧,NOx排放量少。NOx排放浓度为(100~200)×10-6(体积分数),常规流化床为(300~400)×10-6(体积分数)。(https://www.daowen.com)

循环流化床燃烧与常规的煤粉炉燃烧相比,主要缺点如下:

(1)炉膛高大,初投资大。由于浓相段无受热面,而稀相段的传热系数远小于浓相段,温压又低,此外,流速高、床截面积小,四周墙面积不足以布置必需的受热面,因此必须增加炉高。为此导致水冷壁结构成本(下降管与导汽管长度增长)增大,汽包高位支架成本及厂房成本增加。

(2)分离循环系统比较复杂,布风板阻力系统阻力增大,自身耗电量大(为机组本身发电量的7%左右),电厂效率难以提高。

(3)床内速度高,粒子浓度大,分段燃烧缺氧还原区的存在,致使受热面壁与吊挂管磨损与腐蚀厉害,因此炉膛内布置的受热面磨损,尤其是靠近下部浓相区的受热面磨损,将是这类锅炉防护检查的重点部位。

(4)旋风分离器的数量与尺寸,也限制了循环流化床锅炉大型化的发展。旋风分离器直径增大,除笨重外,分离效率将下降,目前最大旋风分离器直径为6~7m,一台350MW 的锅炉约需6个直径6m的旋风分离器,并联旋风分离器数目增多使系统复杂化,影响到循环流化床锅炉的运行可靠性。此外,高温旋风分离器的内衬耐磨材料不易解决,且内衬厚,热惰性大,启动与停炉时间长(冷态启动约需10h),否则易开裂。

循环流化床锅炉目前存在的主要问题如下:

(1)目前已经投运的循环流化床锅炉主要是小容量、低参数机组,这会大大降低火力发电的循环效率,增加发电煤耗。为了循环流化床锅炉能在发电行业广泛应用,必须发展高参数、大容量机组。循环流化床锅炉向高参数、大容量发展还需要解决许多应用技术问题,如炉膛内受热面磨损、特别是再热器、过热器受热面布置和再热器、过热器受热面的运行寿命问题,正压炉膛的密封问题,循环物料量和参数的运行控制问题,低污染燃烧技术的实施,锅炉热效率的进一步提高和辅机配套等问题。

(2)高参数、大容量蒸汽锅炉需要布置更多的蒸发受热面,这对于炉膛平均温度低于1000℃的循环流化床锅炉是一个很大的困难。这部分受热面要到处找地方安排,如炉膛内、气固分离器内或其他地方,这就可能带来受热面的磨损问题,汽温控制问题等。

(3)找出在大型循环流化床锅炉炉内实际高效、低成本脱硫的技术方法,这一方法既要实现环保规定的脱硫效果,又要不影响或尽量少影响锅炉燃烧稳定性和锅炉热效率,当然还需要低成本。如果不能发挥循环流化床锅炉的这种优势,循环流化床锅炉就很难在发电行业蓬勃发展。

(4)需要开展炉内受热面管子的磨损特性研究,炉膛物料浓度分布对管子磨损速度的影响,炉内受热面管子泄漏的运行检测技术,运行方式对管子寿命的影响,减少受热面管子磨损速度的改进方向、完善措施的研究等工作。

综上所述,循环流化床燃烧技术尚是一项年轻的技术,当今世界各国仍需要投入大量人力、物力进行试验研究与开发工作,使之日益完善。

从国产第一台用于发电的35t/h循环流化床锅炉至75t/h炉,130t/h炉,260t/h炉和465t/h炉的建成和投产可看出我国循环流化床锅炉已从中压发展至高压,现已至超高压。所配汽轮发电机亦从6MW发展至135MW。这几年发展迅速确实令人惊讶。

东方锅炉厂设计制造的DG220/9.8—13型循环流化床锅炉是利用美国福斯特维勒(FW)公司技术制造的。它除了炉膛与尾部竖井外,还有两个汽冷式旋风分离器,炉膛下部为密相区,上部为稀相区,在密相区有严格的防磨措施,为满足炉膛吸热,在炉膛中间有双面曝光水冷壁,炉膛上部有屏式过热器。对于中间再热的超高压465t/h循环流化床锅炉更应密切关注磨损发生部位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。