实训——产品咖啡勺的编程操作

案例工艺分析

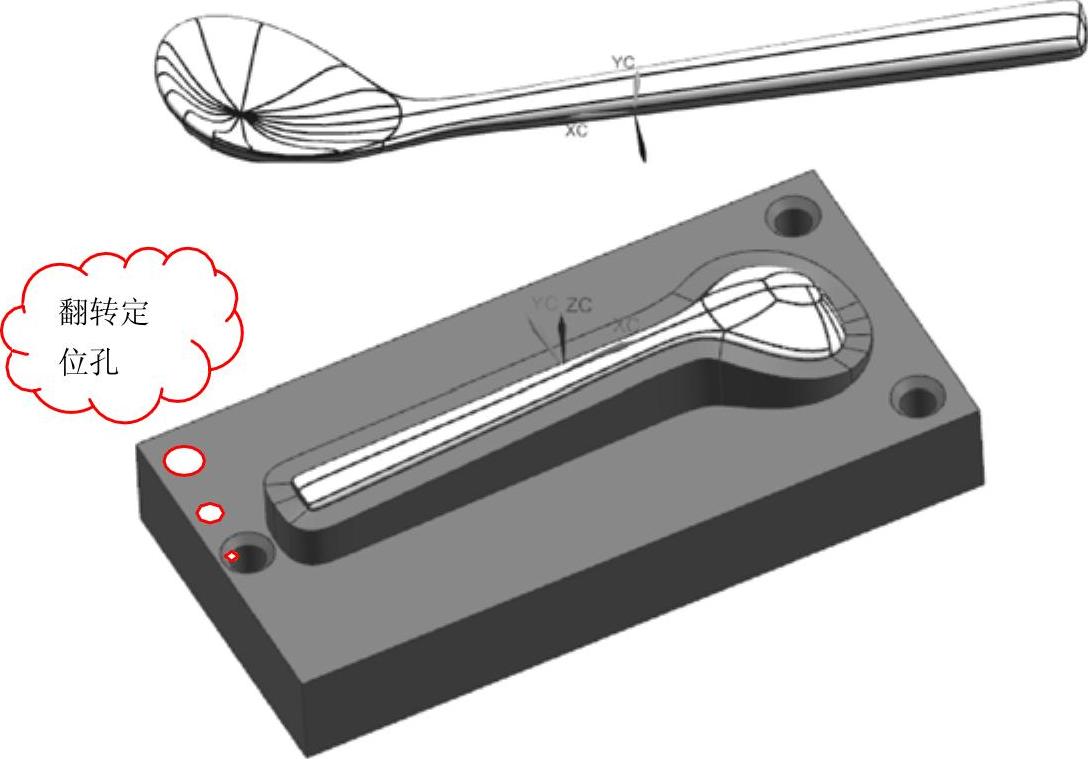

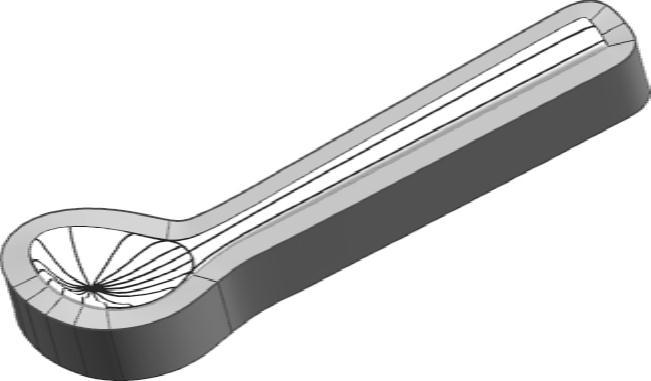

图10-1所示为一个咖啡勺产品,材质是45钢。这里需要加工一个手办样品。手办样品的加工跟一般零件有些区别,加工时需要上下两面翻转,这就需要预先做好翻转的定位孔。

在编程加工时,首先运用型腔铣的加工方法进行粗加工,以便分层去除大量材料。接着运用固定轴轮廓铣进行精加工。最后使用D4的平铣刀清根进行精加工。

加工工艺路线:创建分型线→粗加工→精加工→清根精加工。

图10-1 咖啡勺

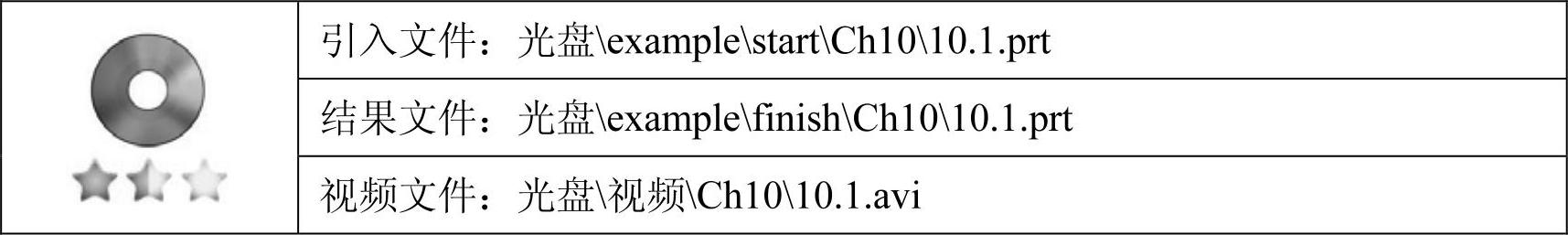

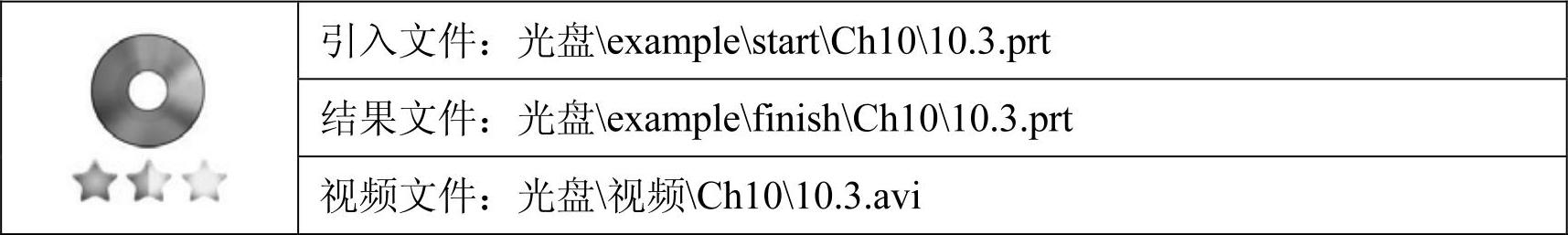

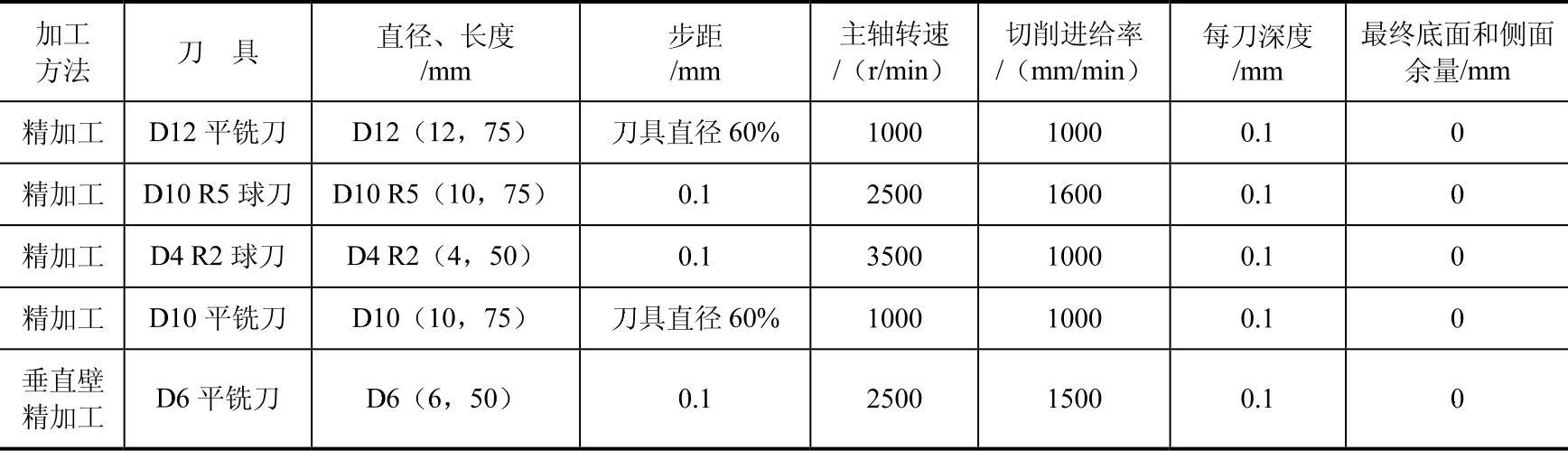

加工刀具所采用的切削参数见表10-1。

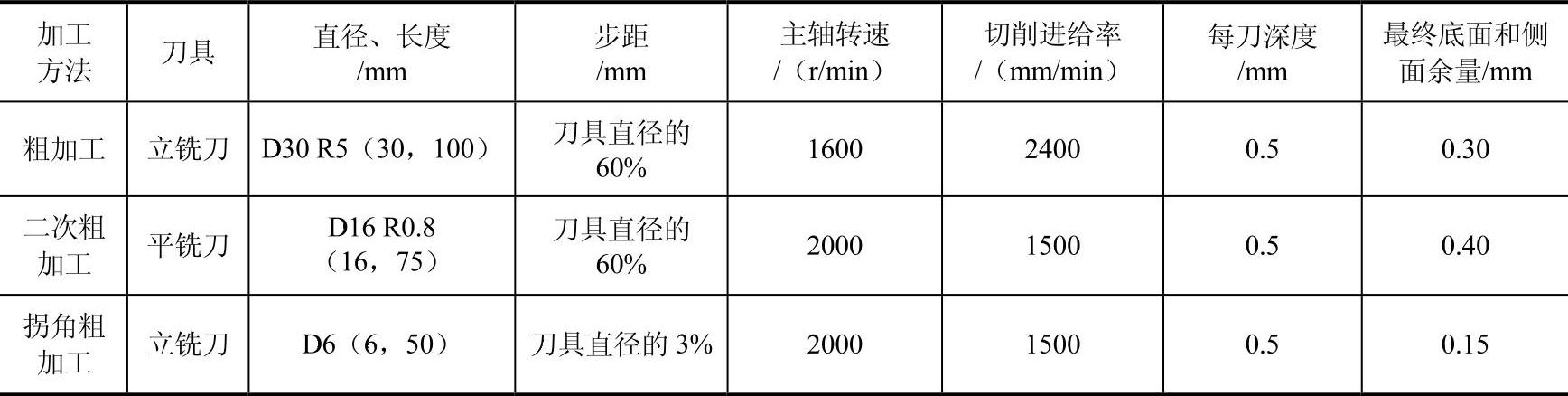

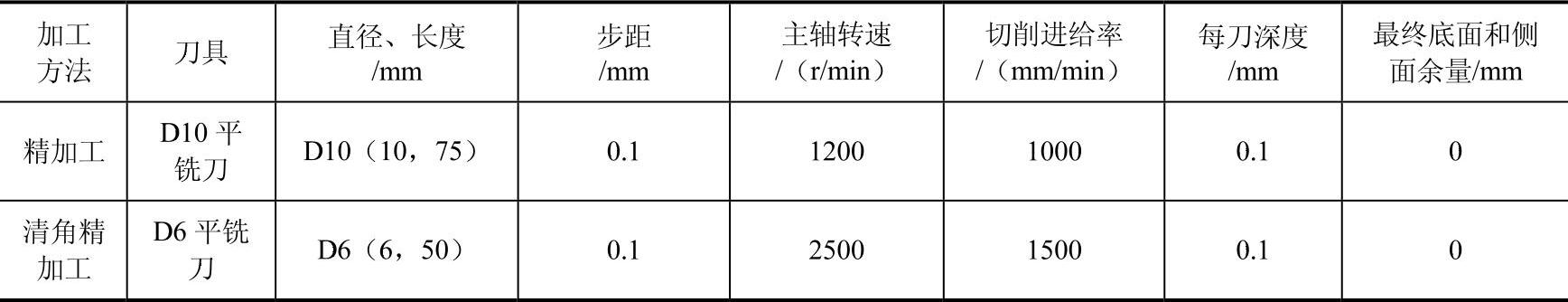

表10-1 加工刀具切削参数表

(1)粗加工操作的创建 首先运用型腔铣的加工方法对咖啡勺进行粗加工,以便去除大量的材料。

操作步骤

1)打开本例光盘文件。首先在建模状态下更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。

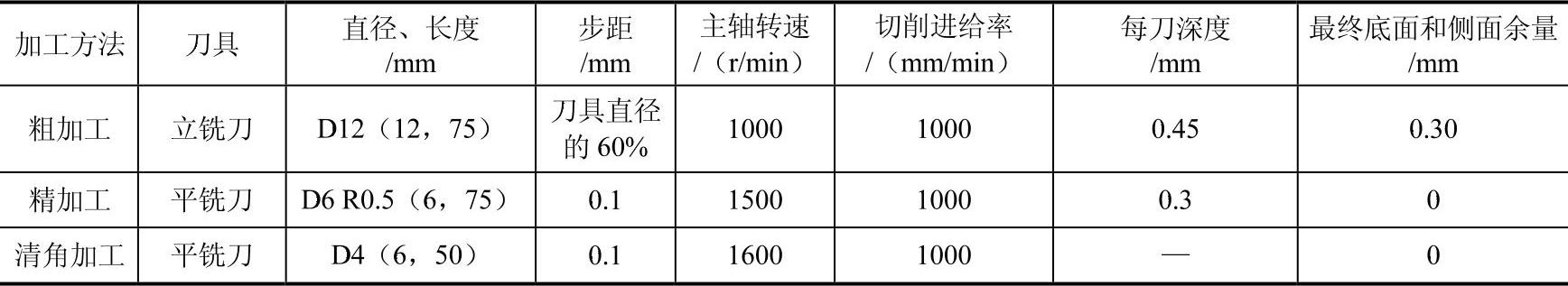

2)利用【注塑模向导】工具创建产品的分型线(创建分型线的方法这里不再详解)。然后在建模环境下选取分型线使用【拉伸】命令创建辅助实体,具体操作步骤如图10-2所示。

图10-2 创建分型线和辅助实体

3)在【标准】工具条中执行【开始】|【加工】命令,进入加工模块。

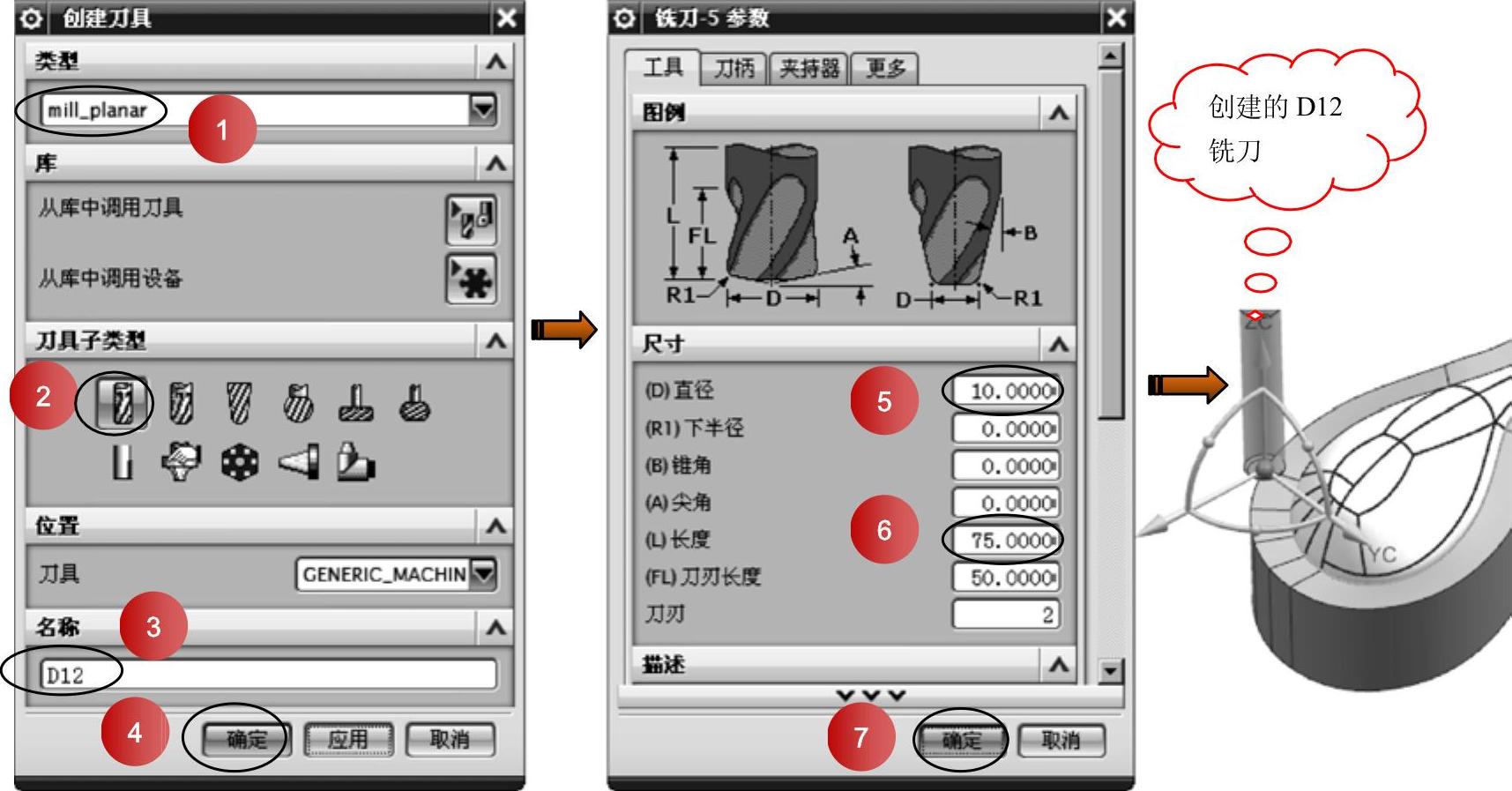

4)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图10-3所示的步骤完成D12刀具的创建。

,然后按图10-3所示的步骤完成D12刀具的创建。

图10-3 创建D12刀具

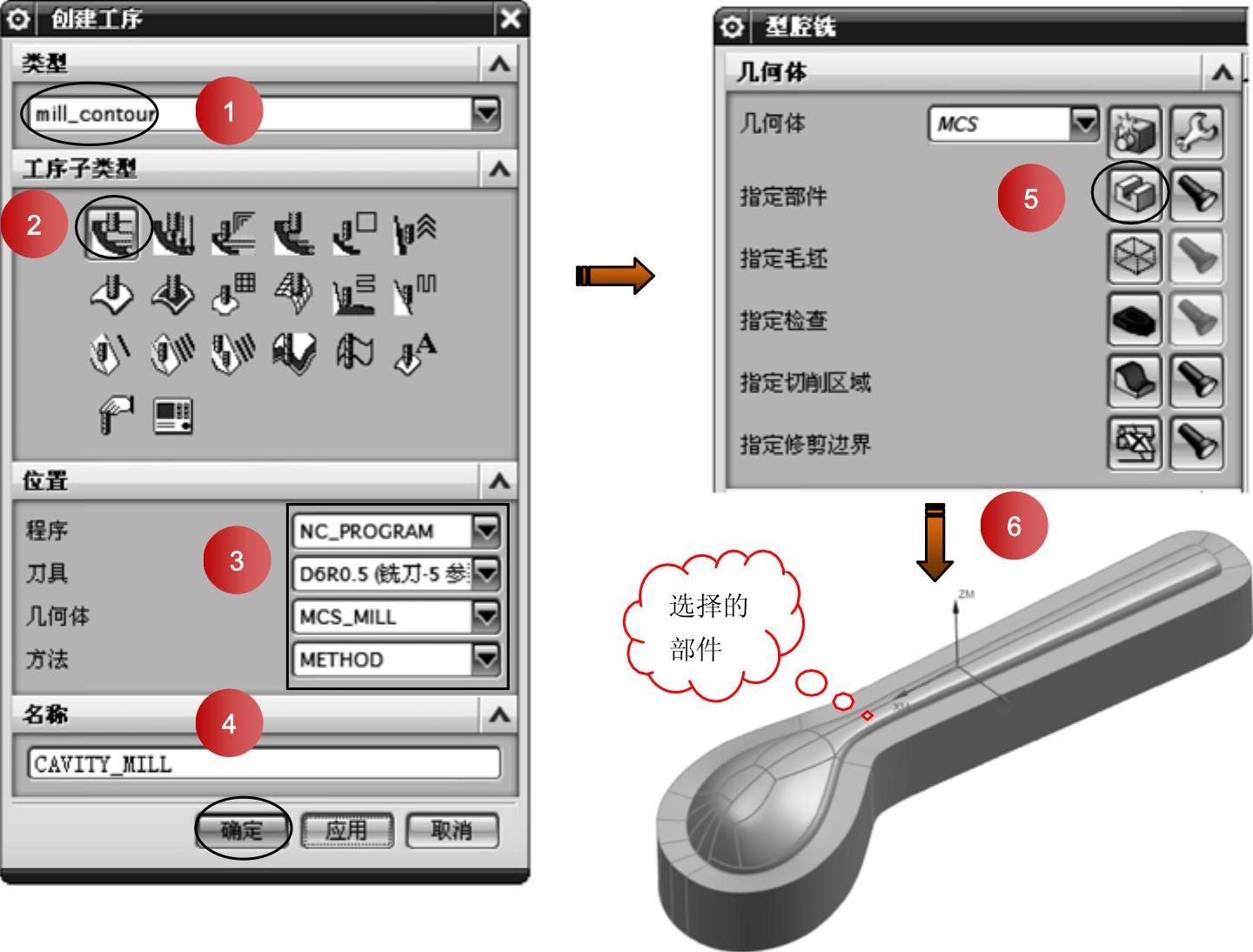

5)在【插入】工具条上单击【创建工序】按钮 ,选择并创建型腔铣操作并指定加工几何体。具体操作步骤如图10-4所示。

,选择并创建型腔铣操作并指定加工几何体。具体操作步骤如图10-4所示。

图10-4 创建型腔铣操作并指定加工几何体

6)在【型腔铣】对话框中,选取部件上表面所有面为切削区域,如图10-5所示。

图10-5 选取切削区域

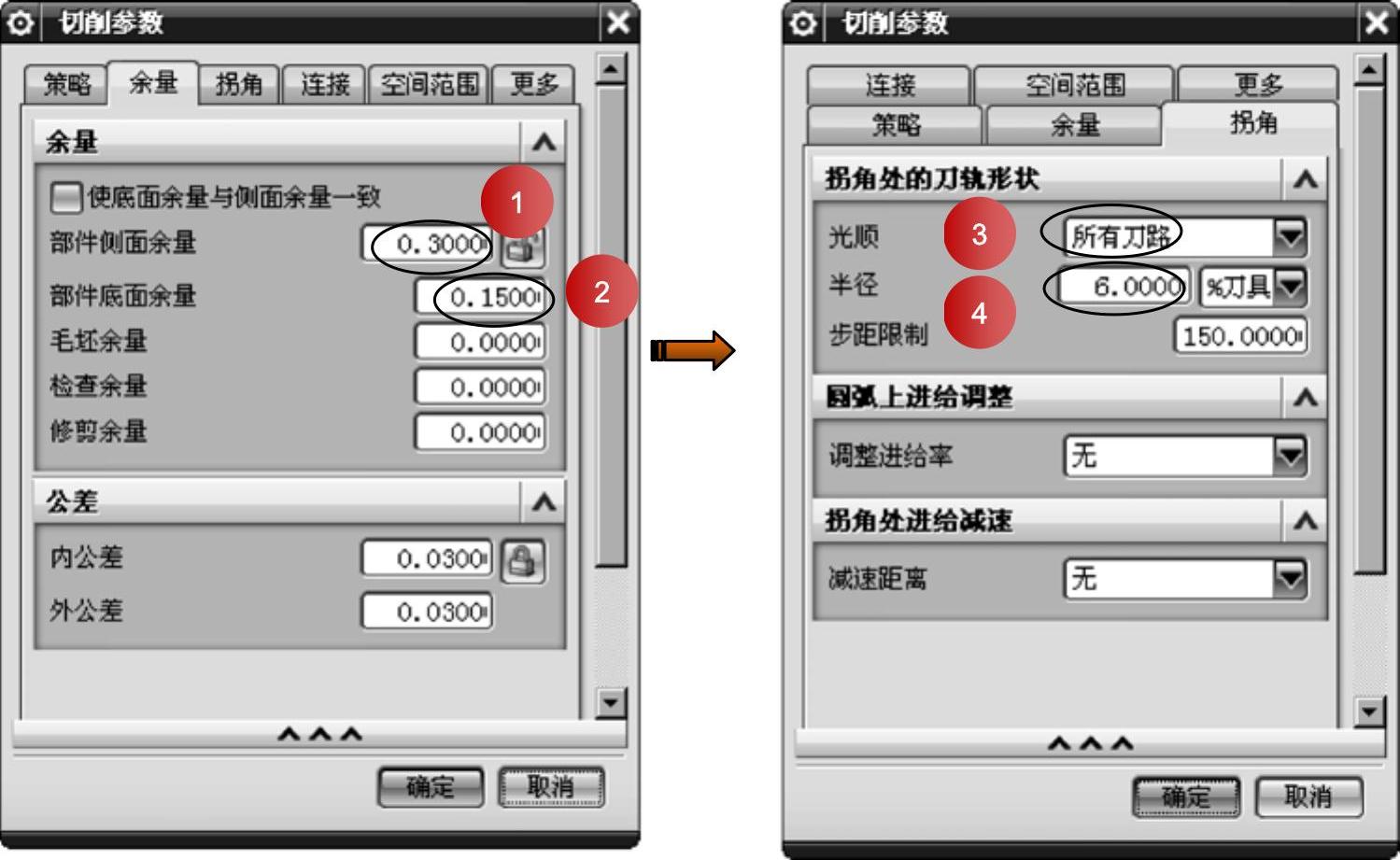

7)设置切削参数:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框进行相关参数设置。具体操作如图10-6所示。

,进入【切削参数】设置对话框进行相关参数设置。具体操作如图10-6所示。

图10-6 设置切削参数

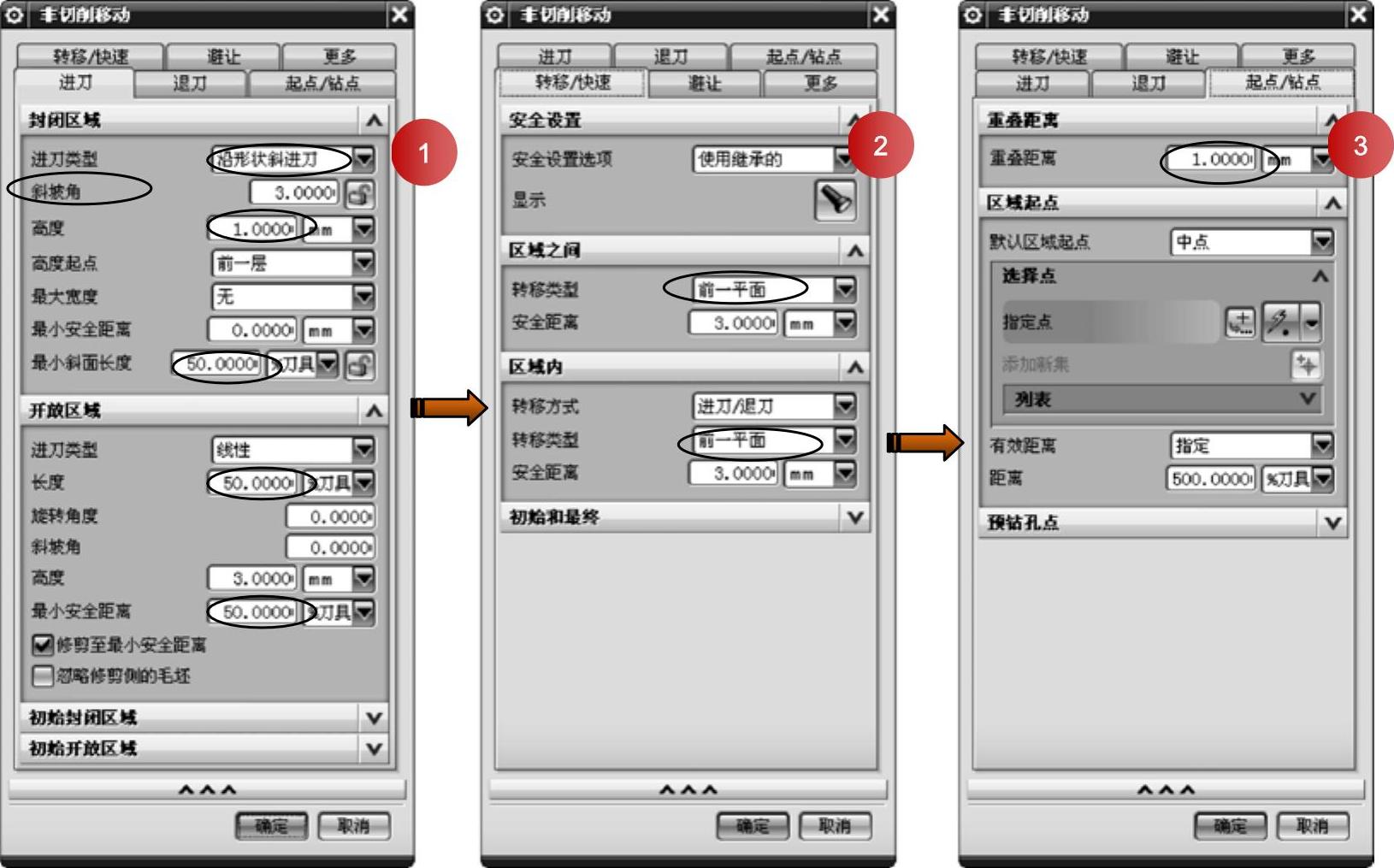

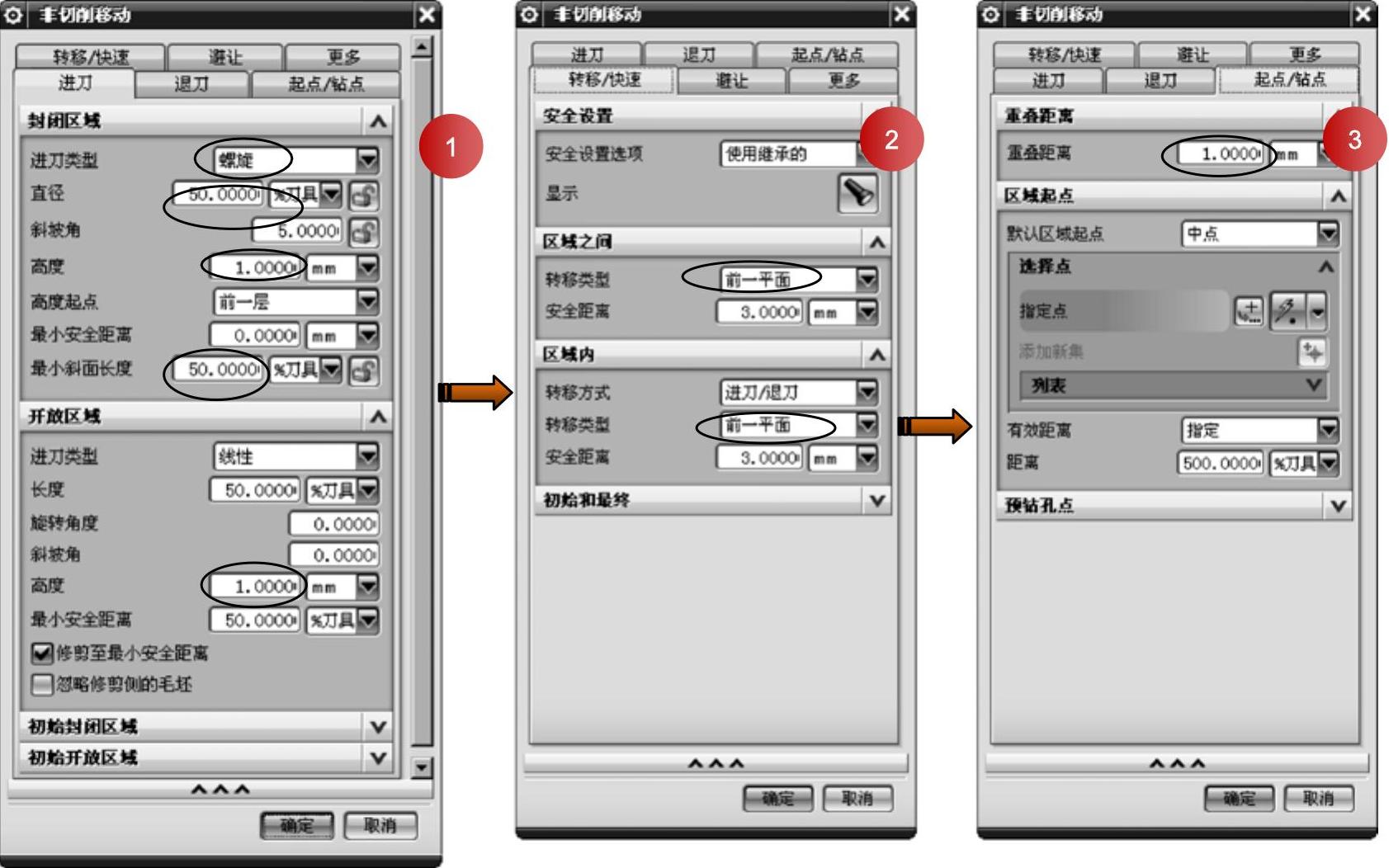

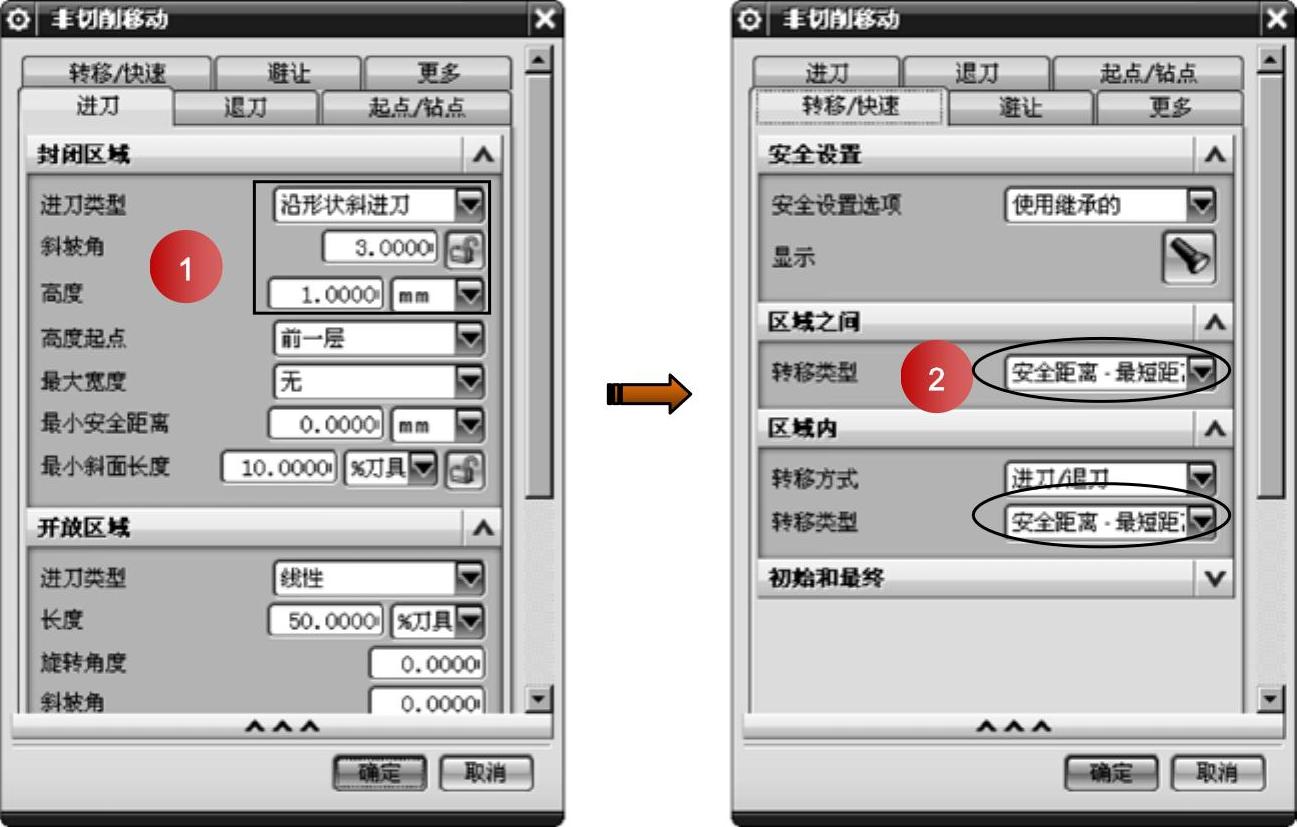

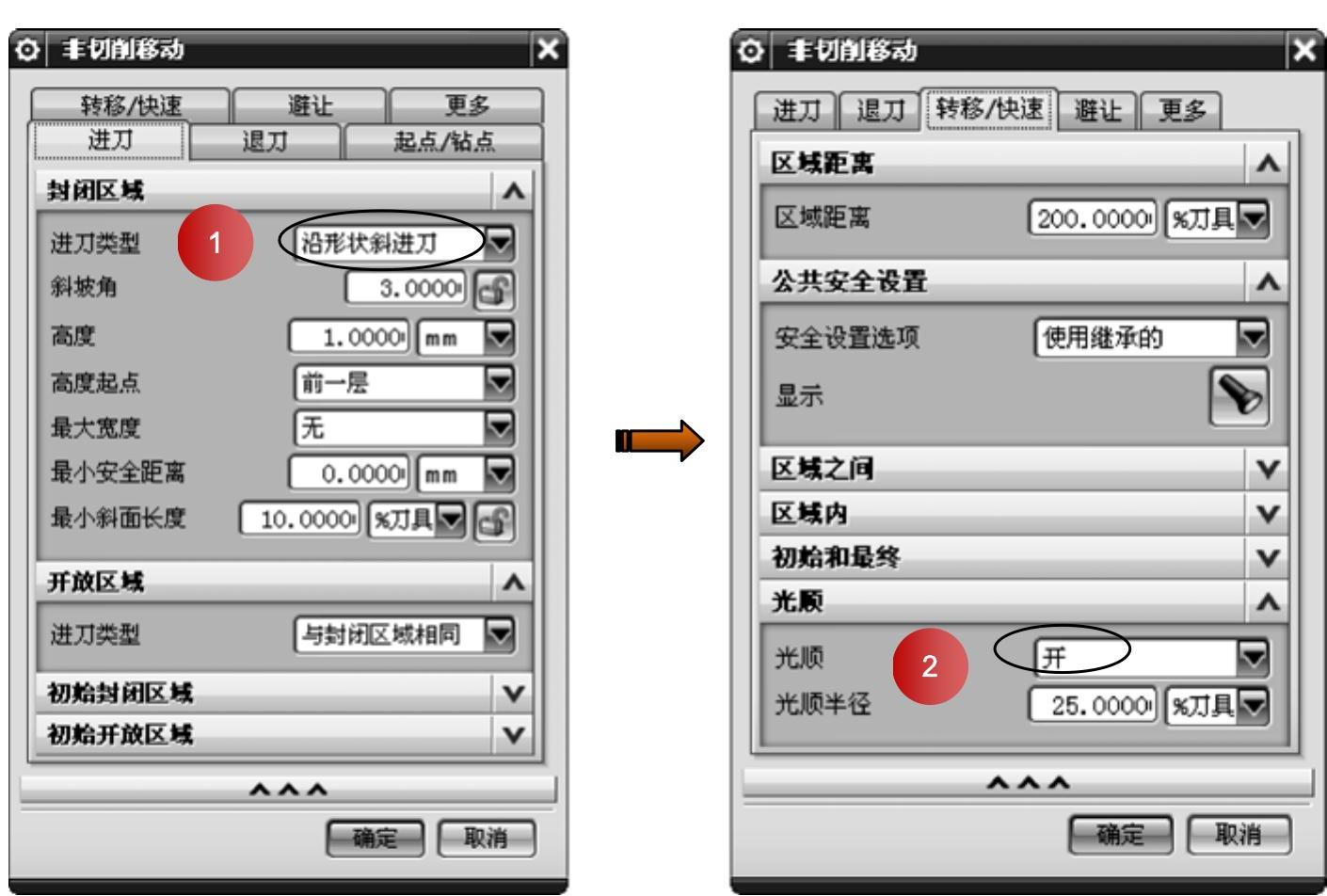

8)设置非切削移动:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框进行相关参数设置。具体操作如图10-7所示。

,进入【非切削移动】设置对话框进行相关参数设置。具体操作如图10-7所示。

图10-7 设置非切削移动

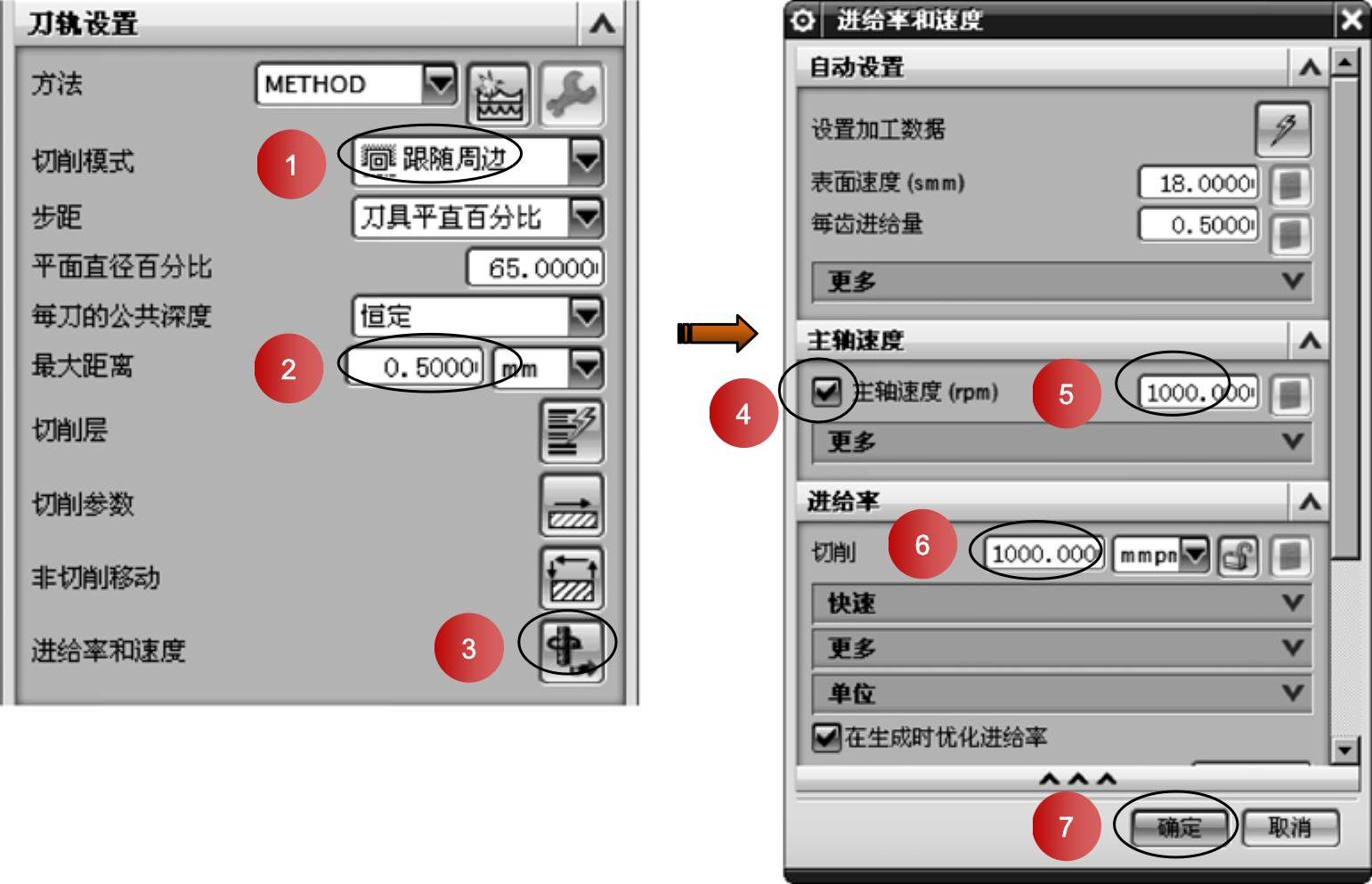

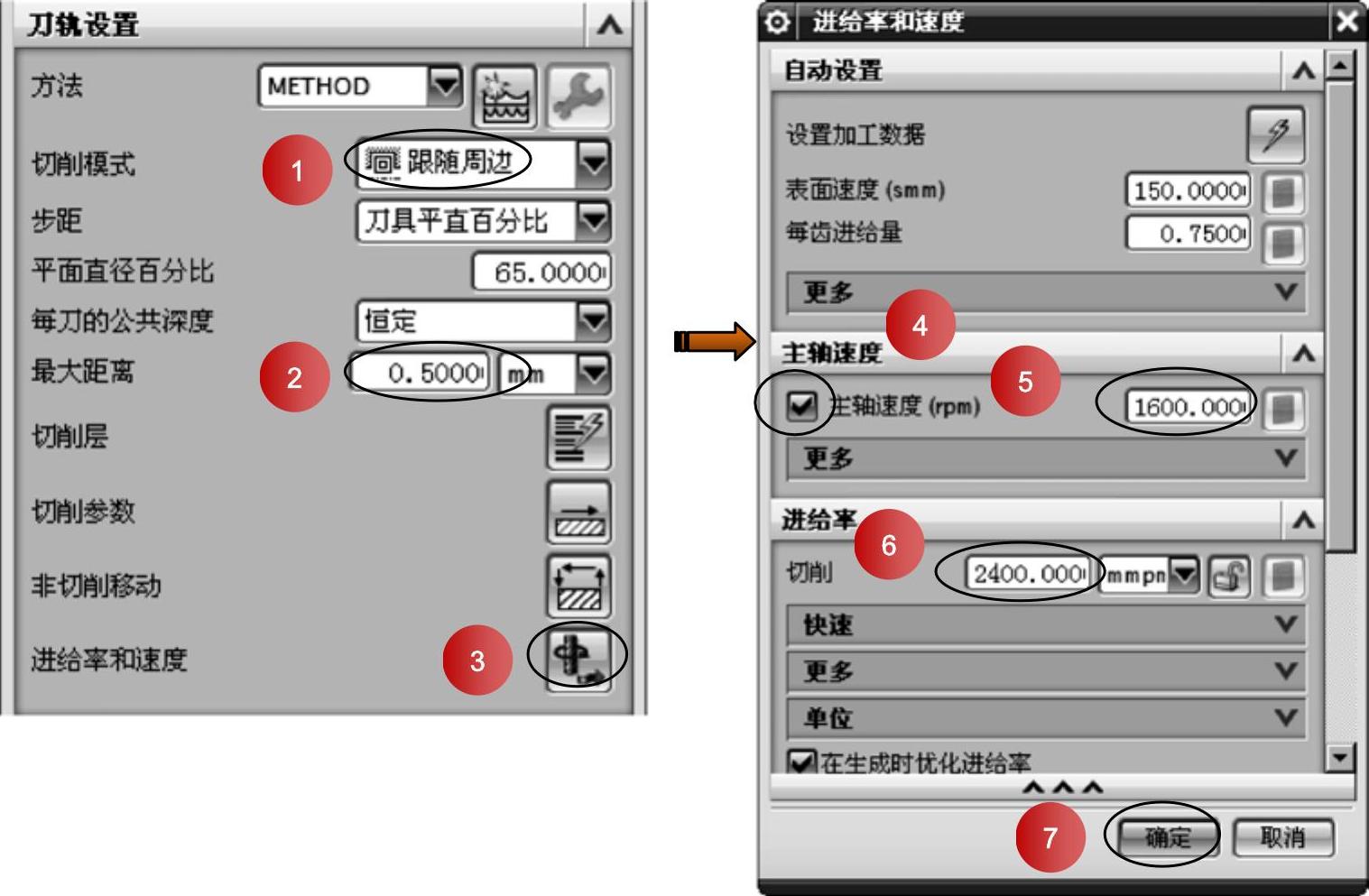

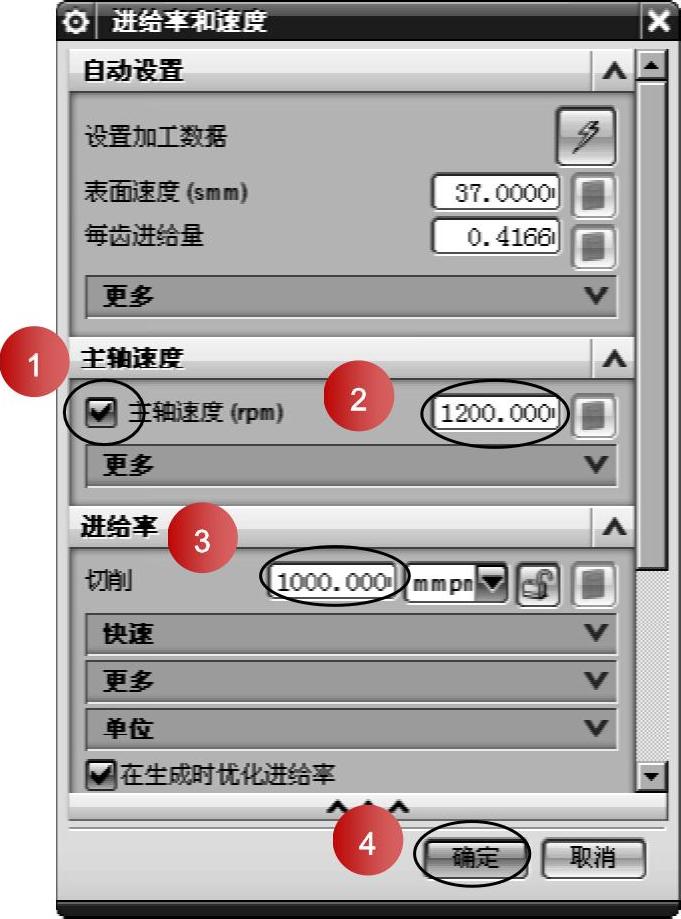

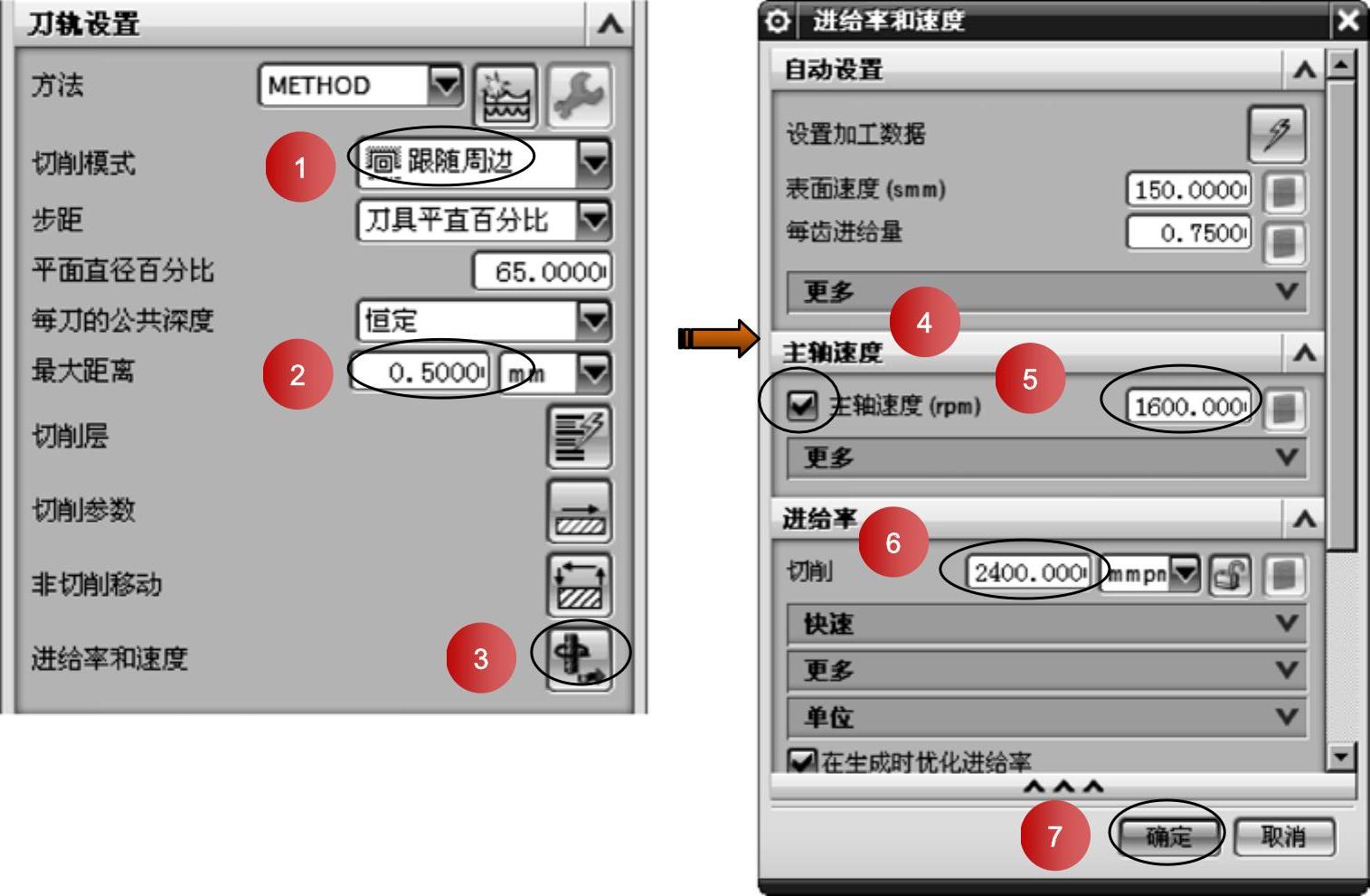

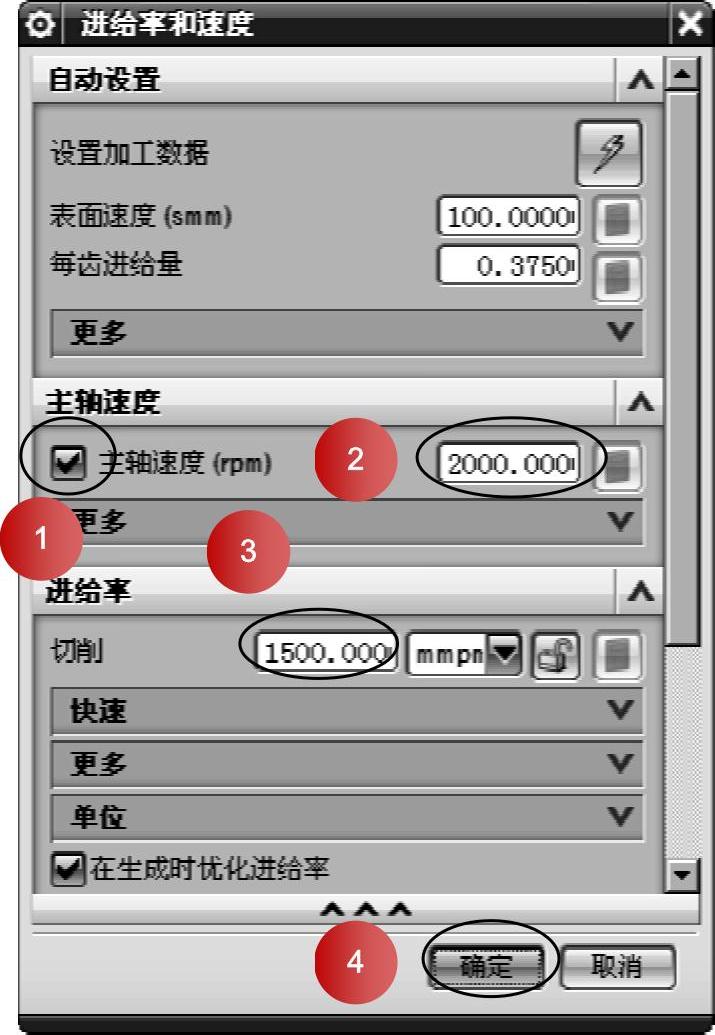

9)在【刀轨设置】选项区中完成刀轨、进给率和主轴速度等参数的设置。具体操作如图10-8所示。

图10-8 设置刀轨参数、进给率和主轴速度

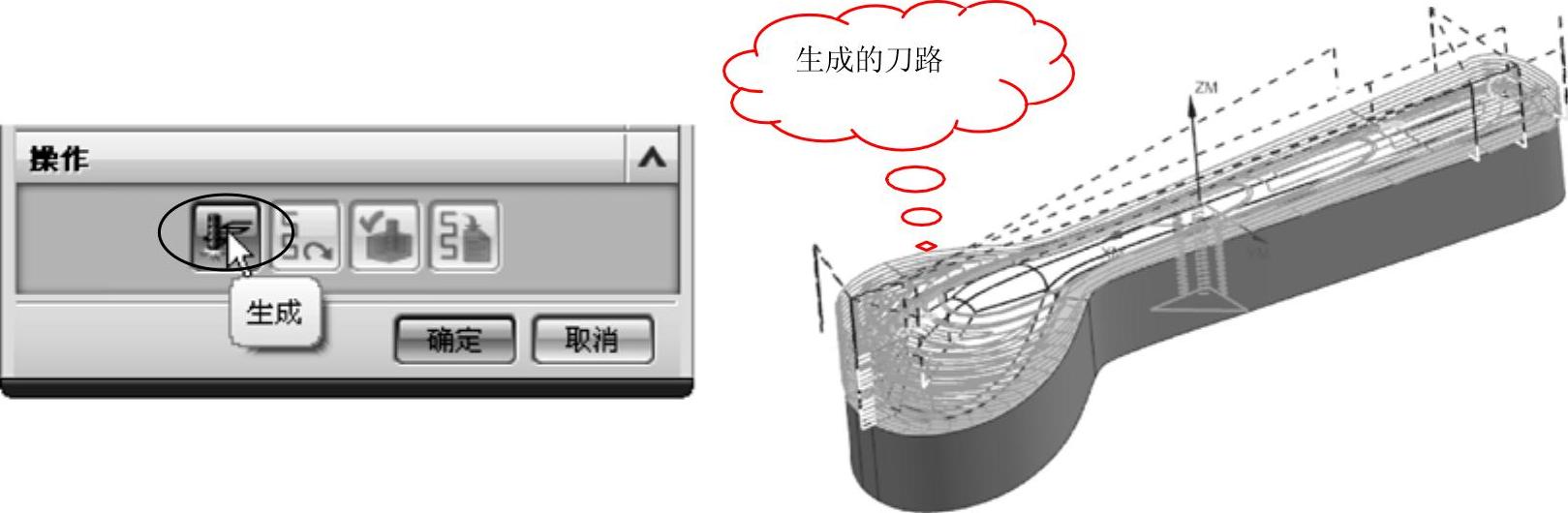

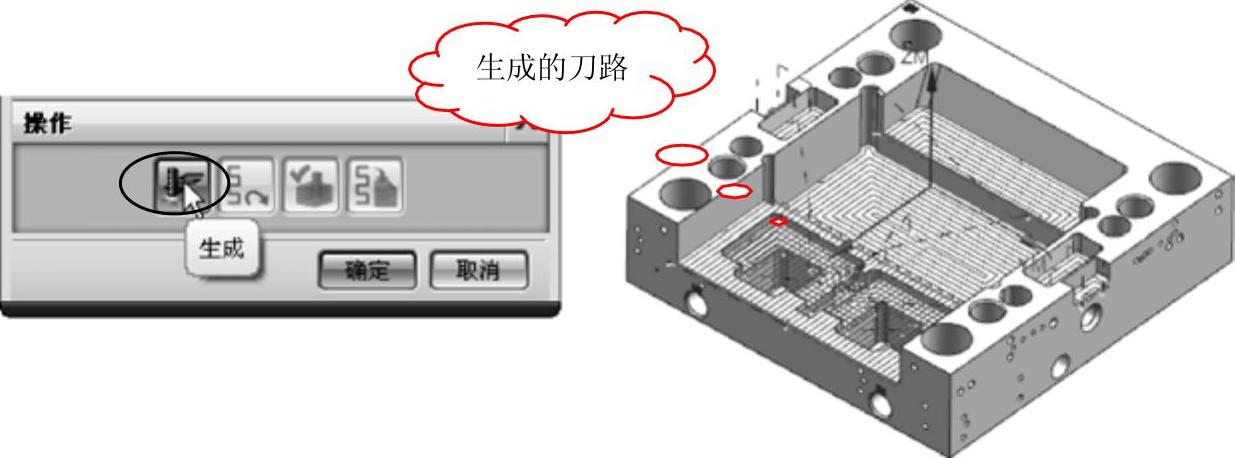

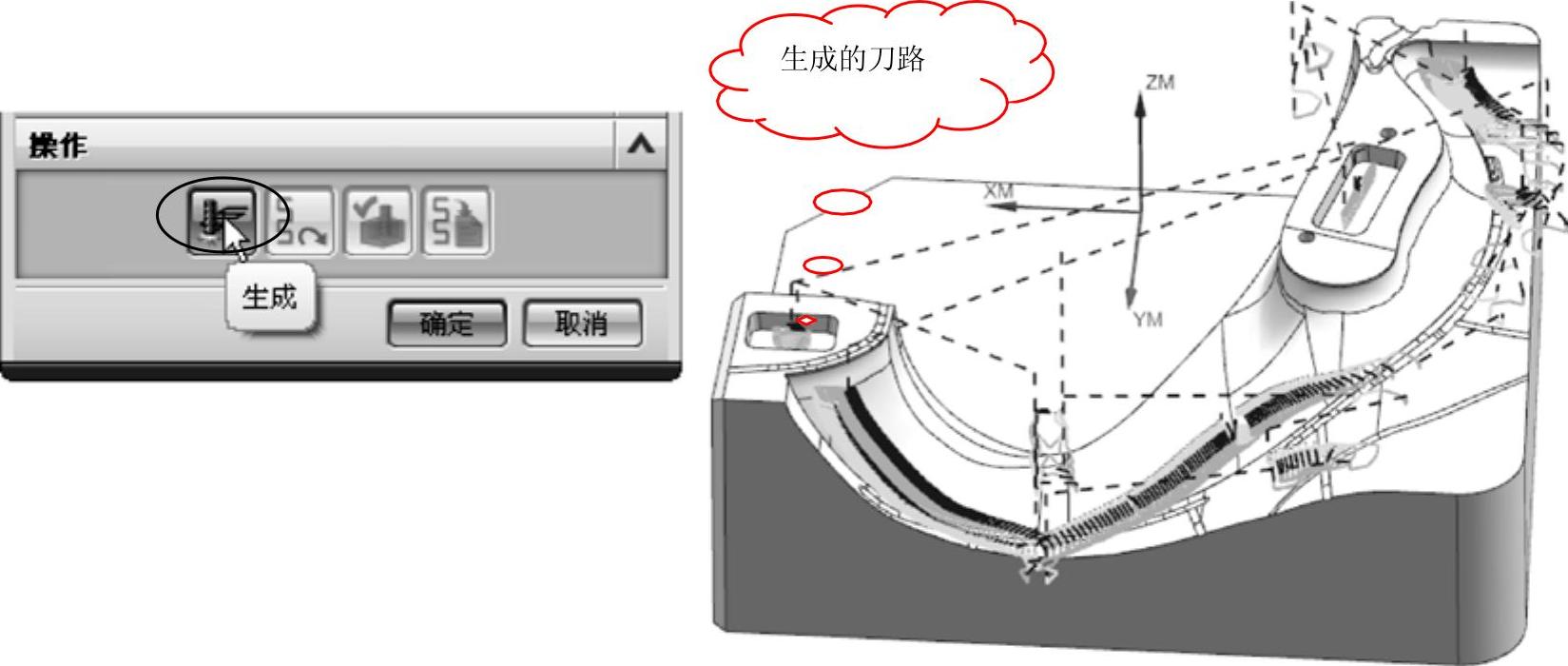

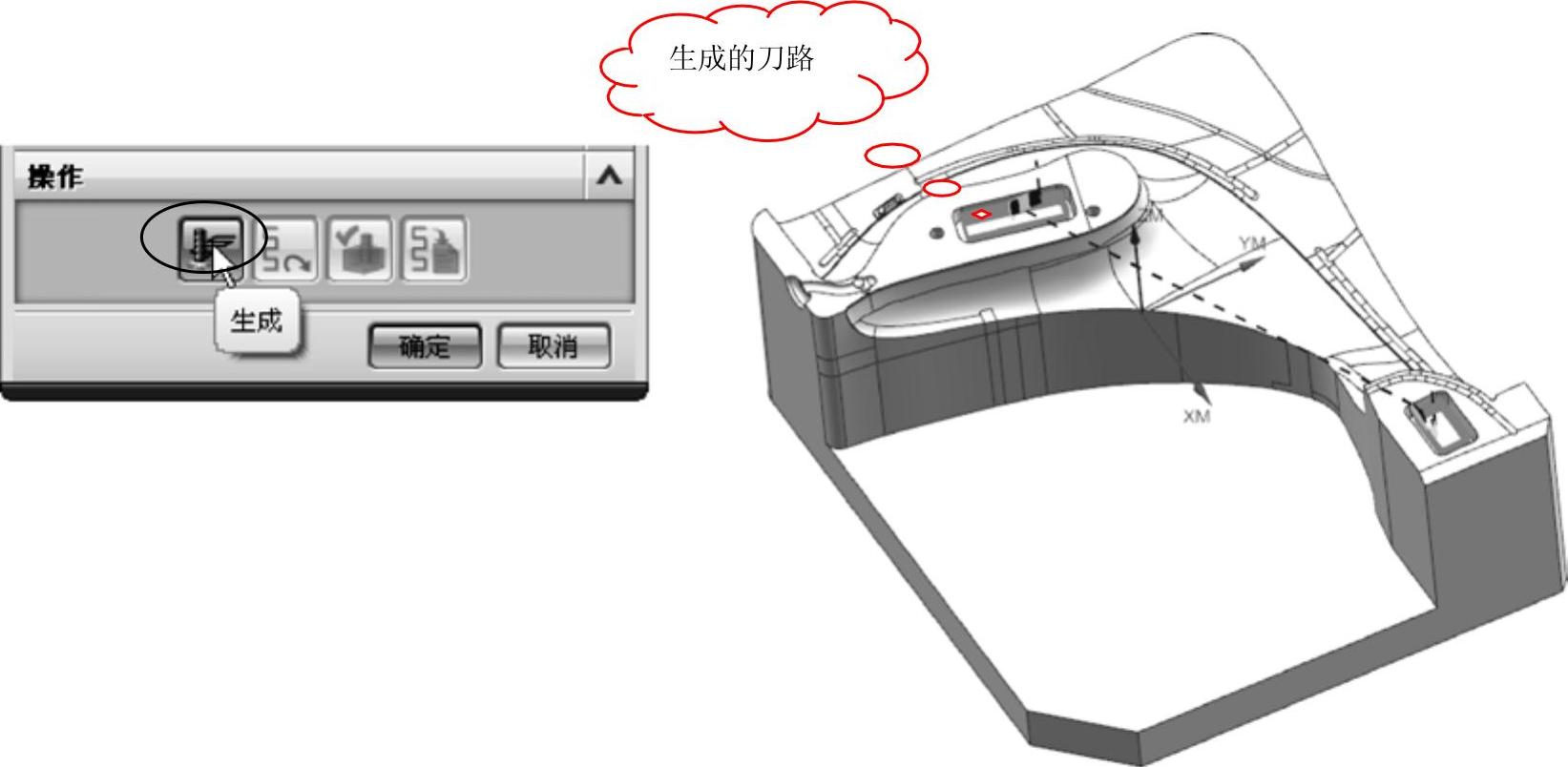

10)在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成粗加工的刀路,如图10-9所示。

,生成粗加工的刀路,如图10-9所示。

图10-9 生成粗加工刀路

(2)精加工操作的创建 运用固定轴轮廓铣的加工方法对咖啡勺的曲面部分进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D6 R0.5的平铣刀。

,创建D6 R0.5的平铣刀。

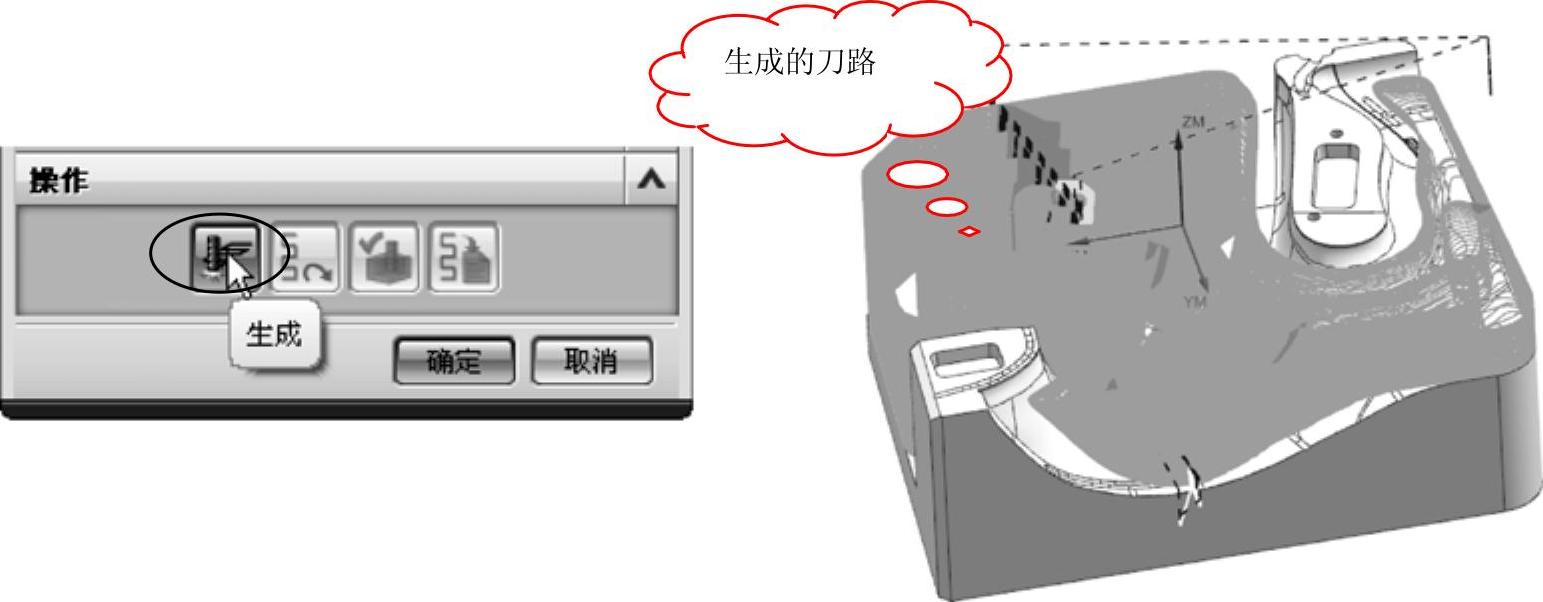

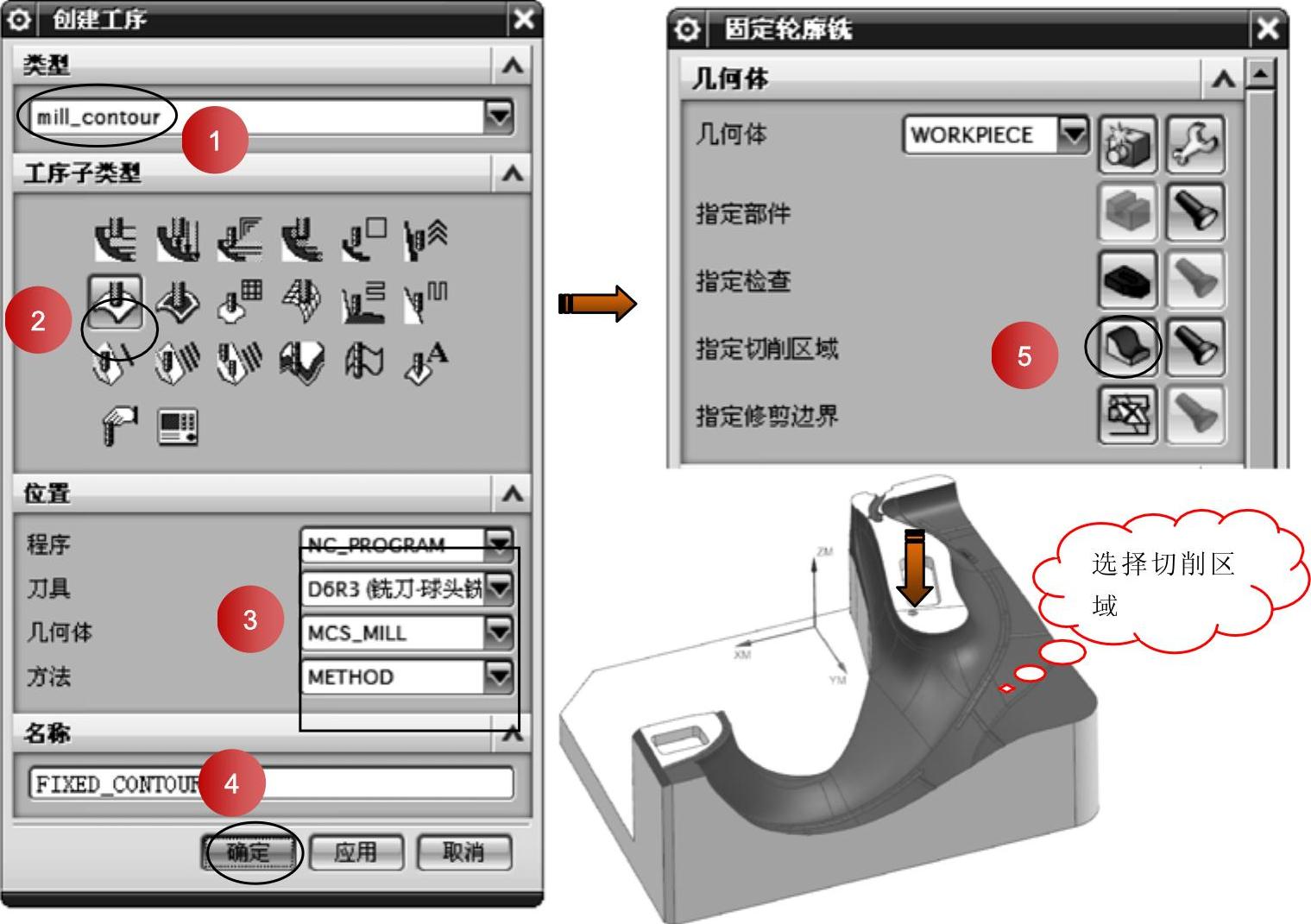

2)在【插入】工具条上单击【创建工序】按钮 。选择并创建固定轴轮廓铣操作并指定切削区域。具体操作步骤如图10-10所示。

。选择并创建固定轴轮廓铣操作并指定切削区域。具体操作步骤如图10-10所示。

图10-10 创建固定轴轮廓铣操作并指定切削区域

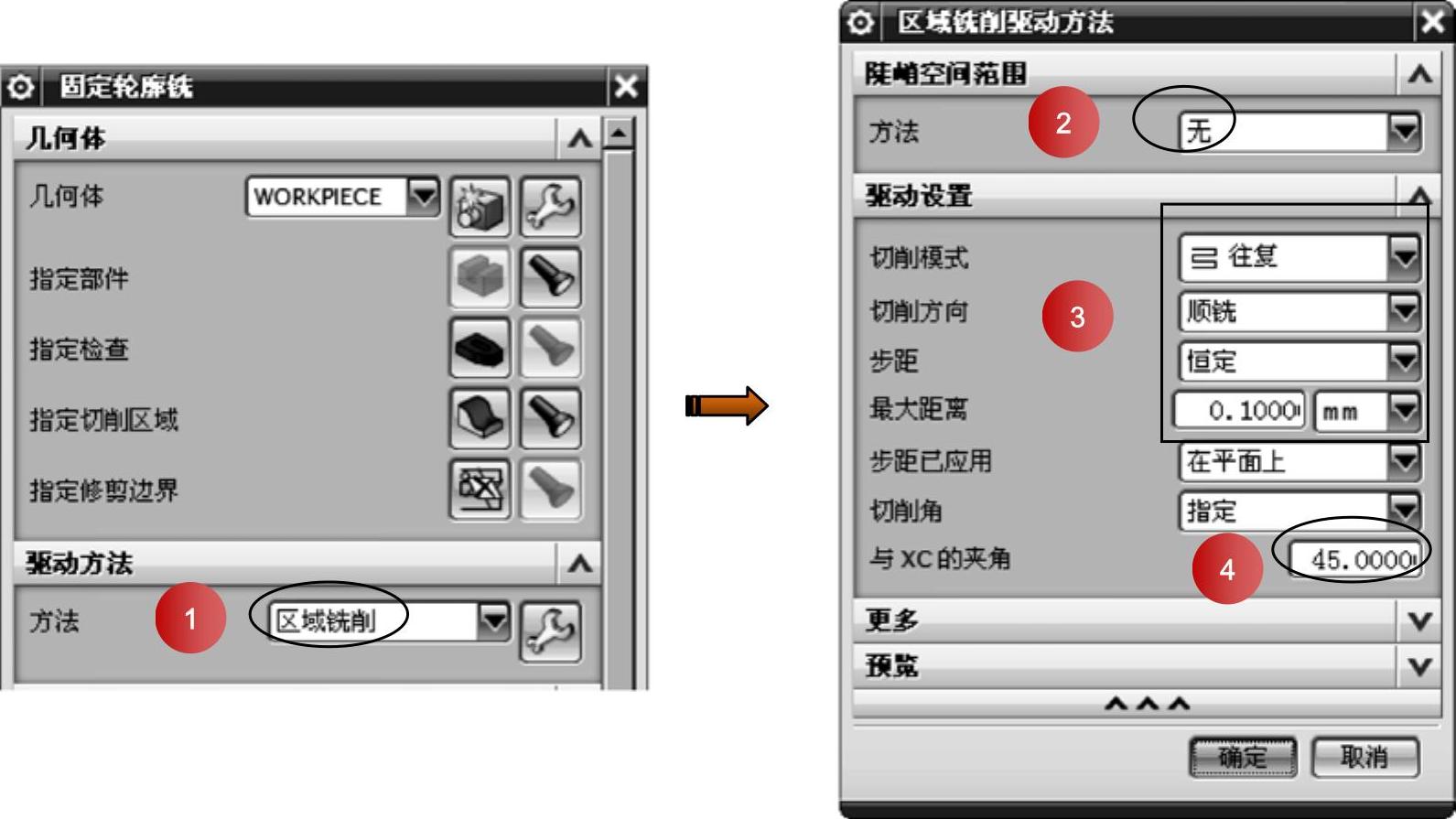

3)在【固定轴轮廓铣】对话框中设置驱动方式为【区域铣削】。接着在【区域铣削驱动方式】设置对话框中设置其参数。具体操作如图10-11所示。

图10-11 设置相关参数

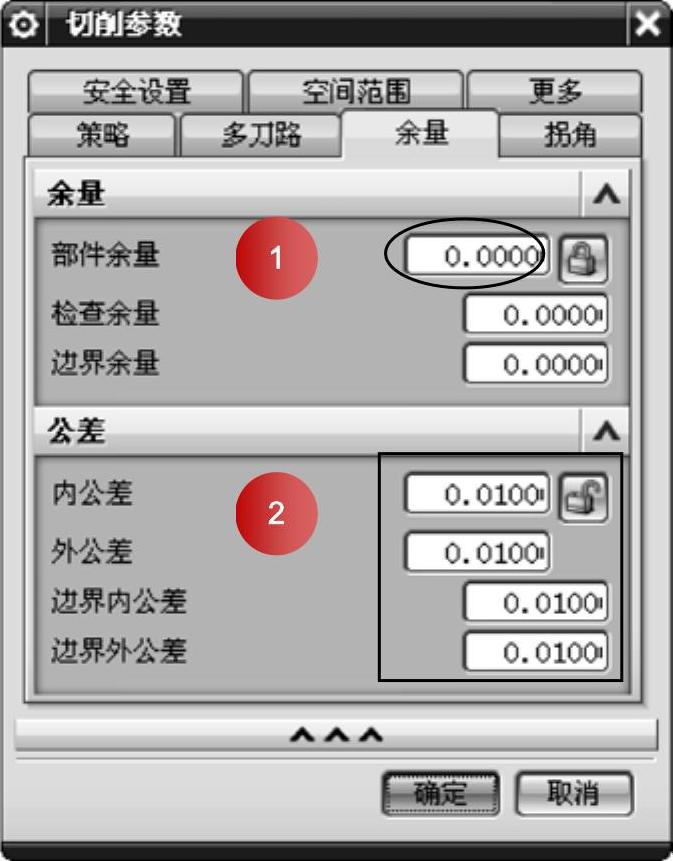

4)设置切削参数:在【固定轴轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图10-12所示进行相关参数设置。

,进入【切削参数】设置对话框,按图10-12所示进行相关参数设置。

图10-12 设置切削参数

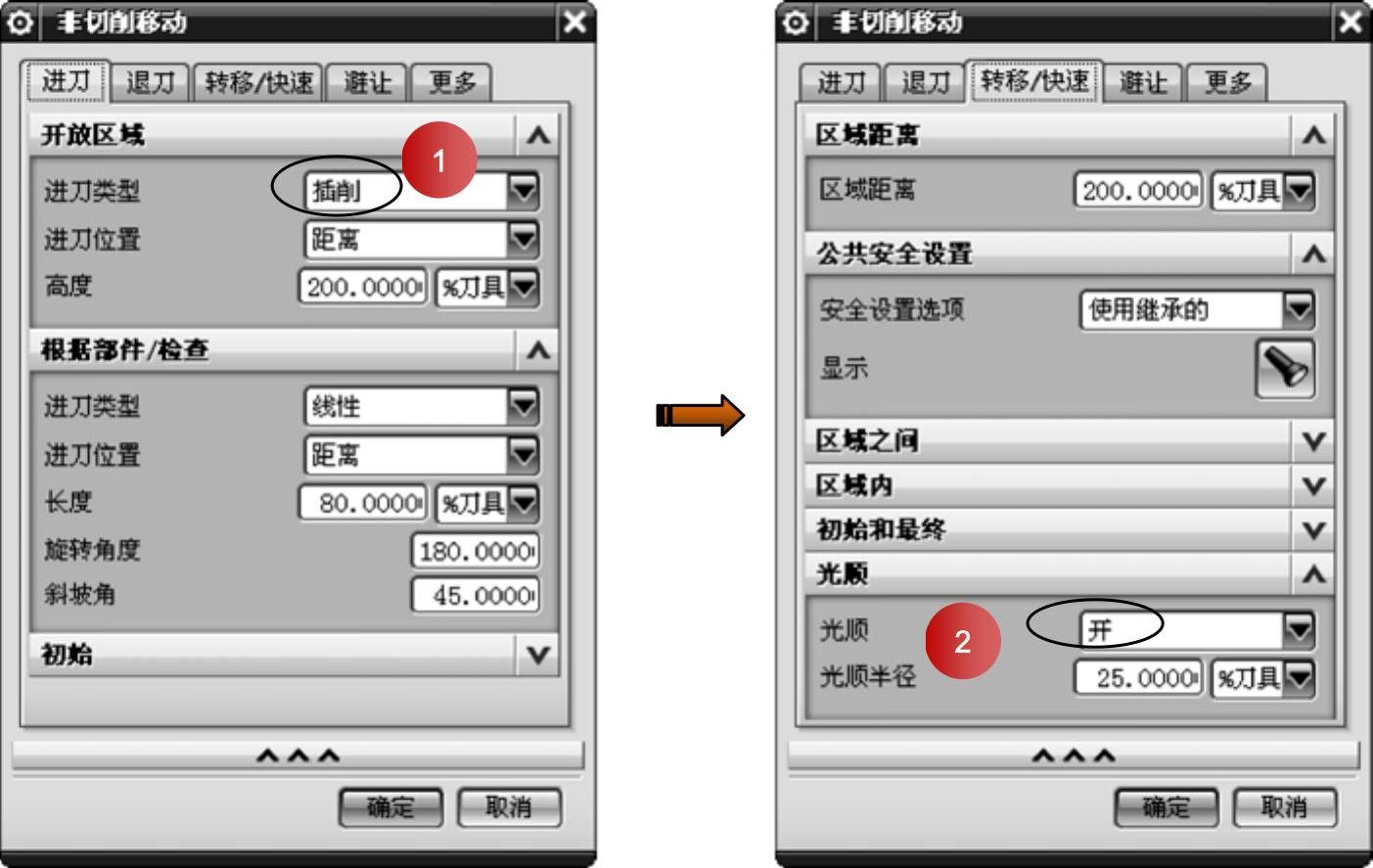

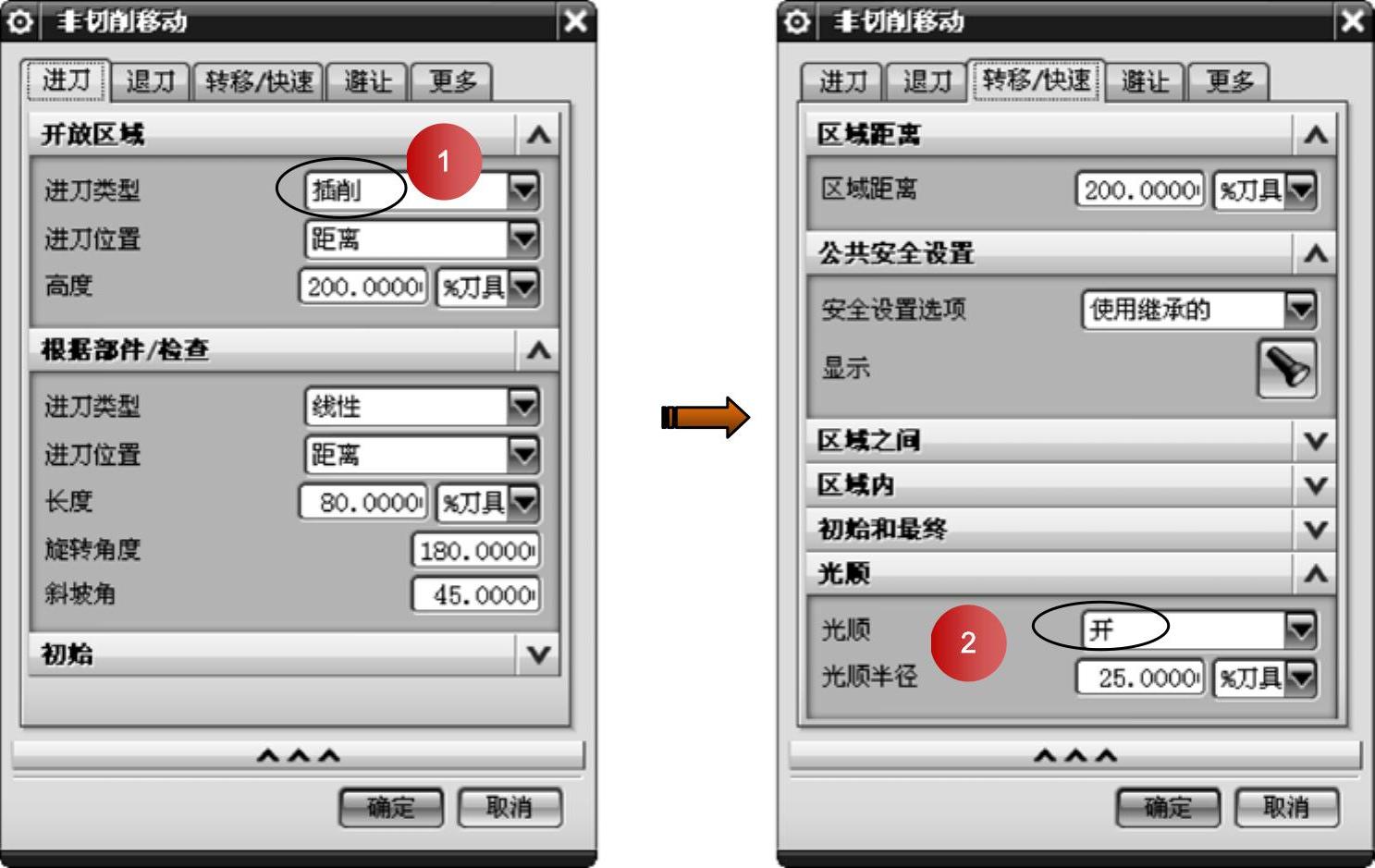

5)设置非切削移动:在【固定轴轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图10-13所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图10-13所示步骤进行相关参数设置。

图10-13 设置非切削移动

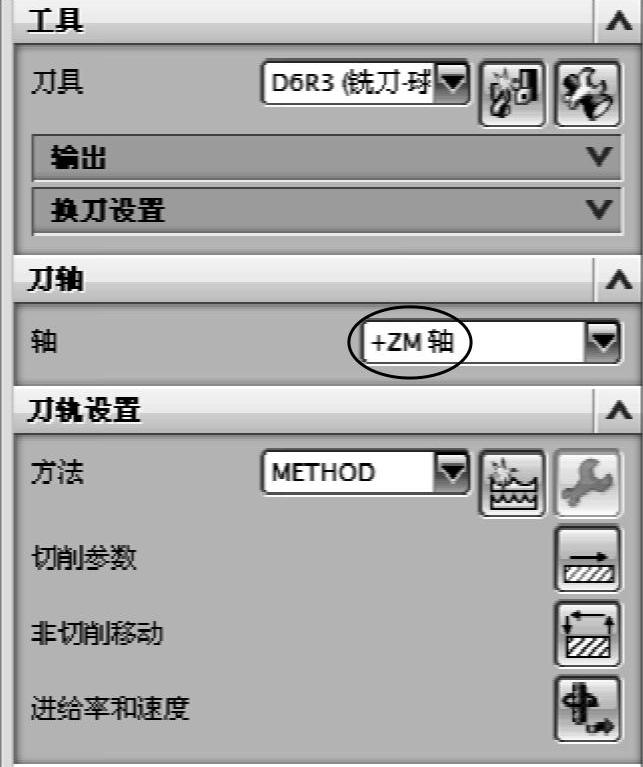

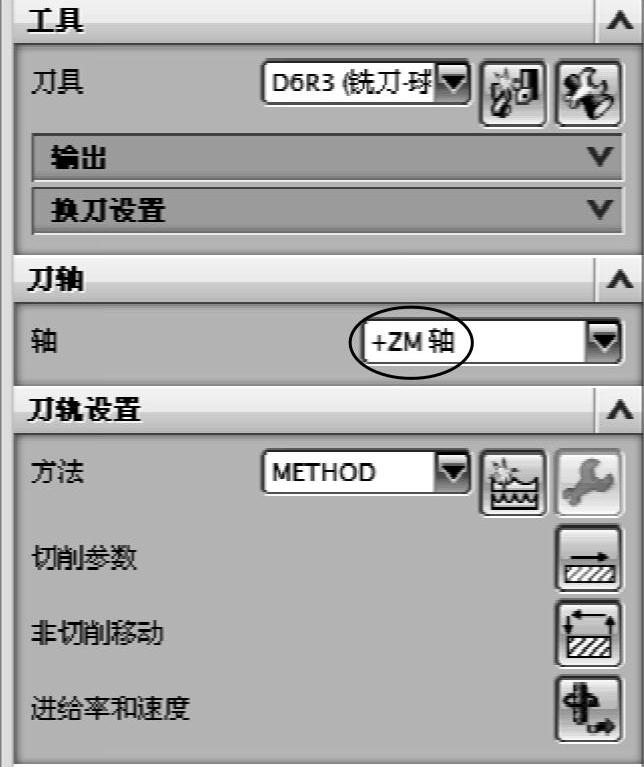

6)在【刀轴】选项中设置刀轴方向为“+ZM轴”。如图10-14所示。

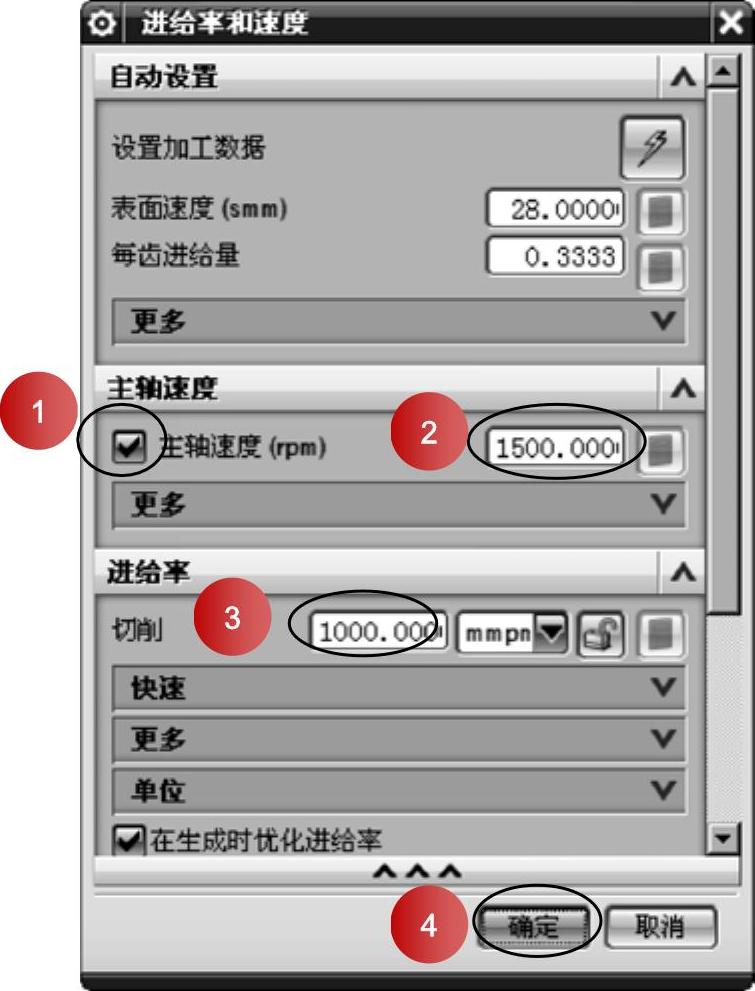

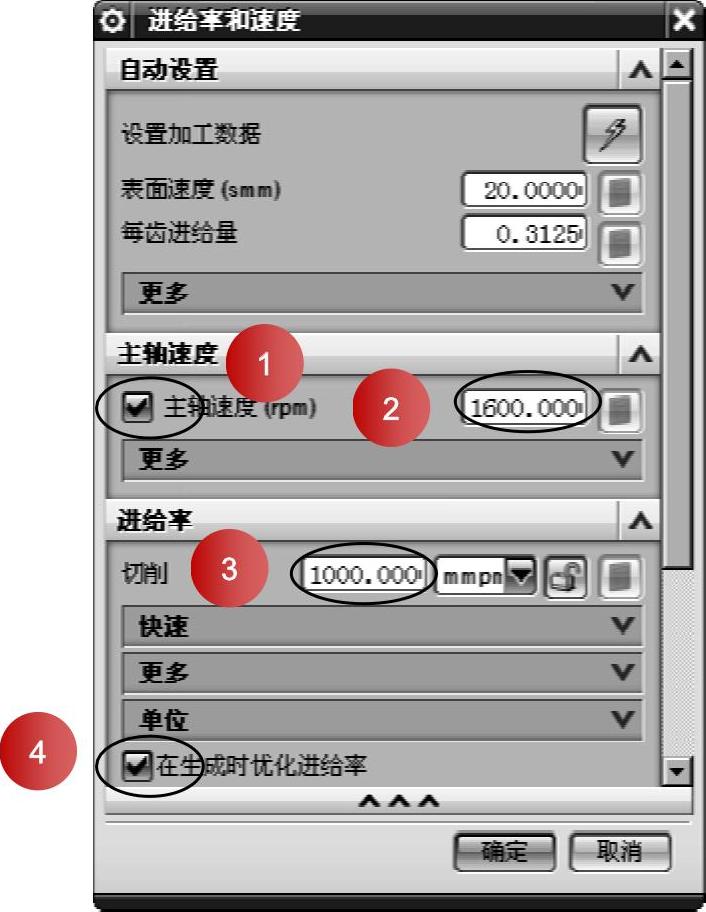

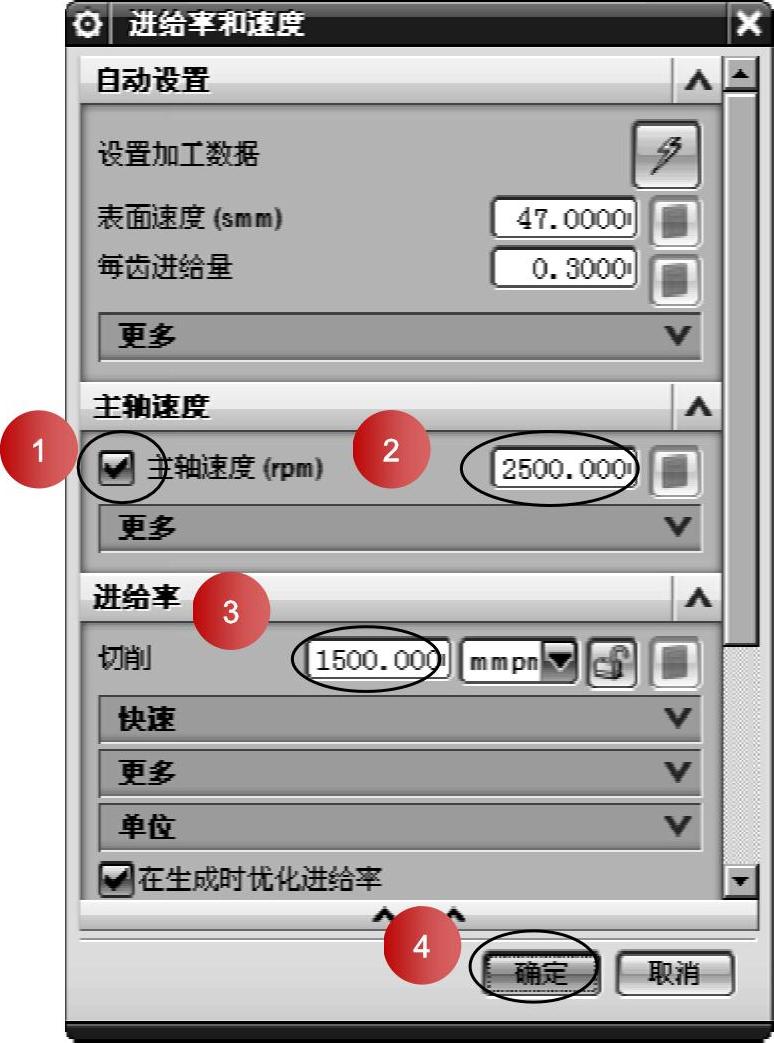

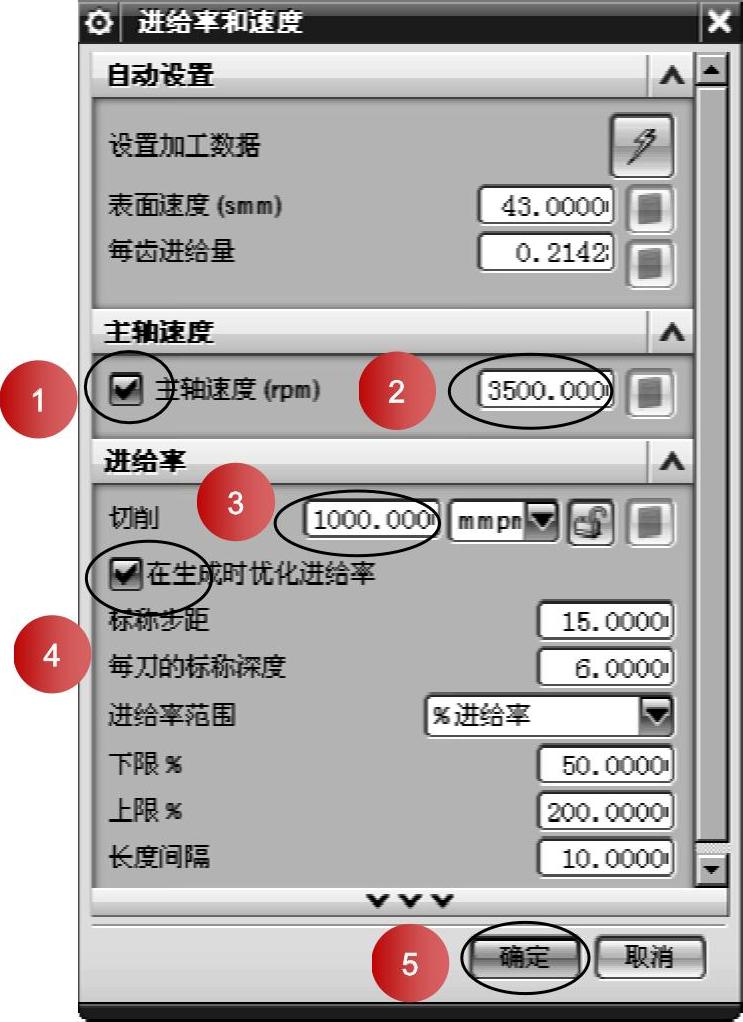

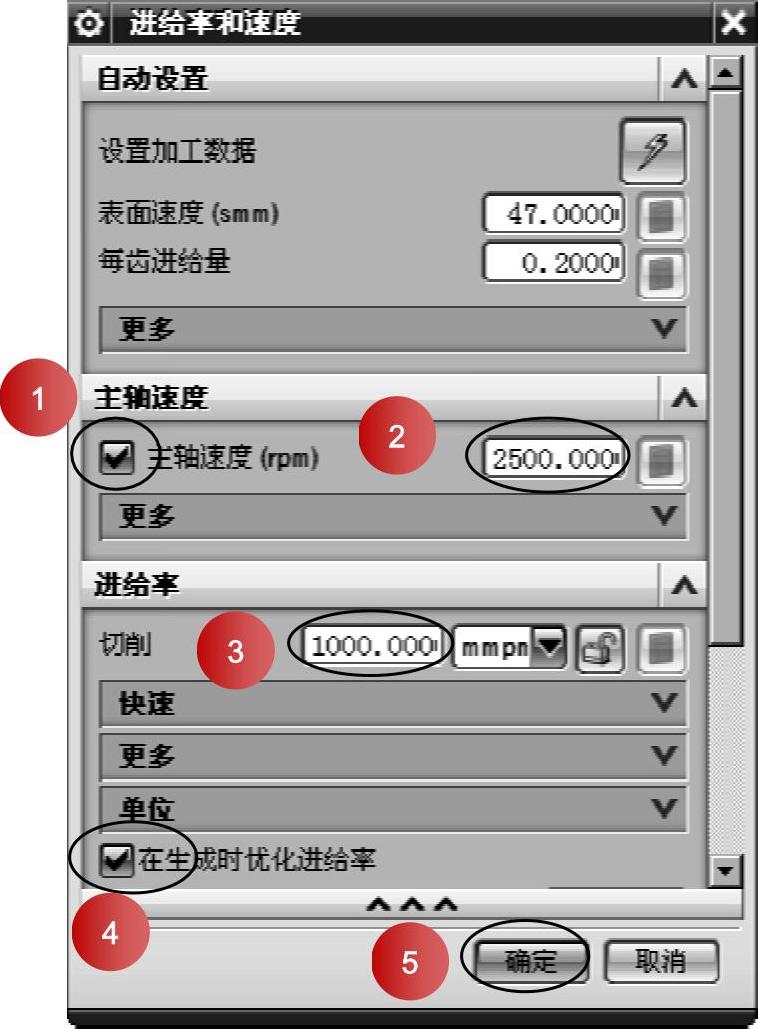

7)在【进给率和速度】对话框中完成“进给率”和“主轴速度”参数的设置,如图10-15所示。

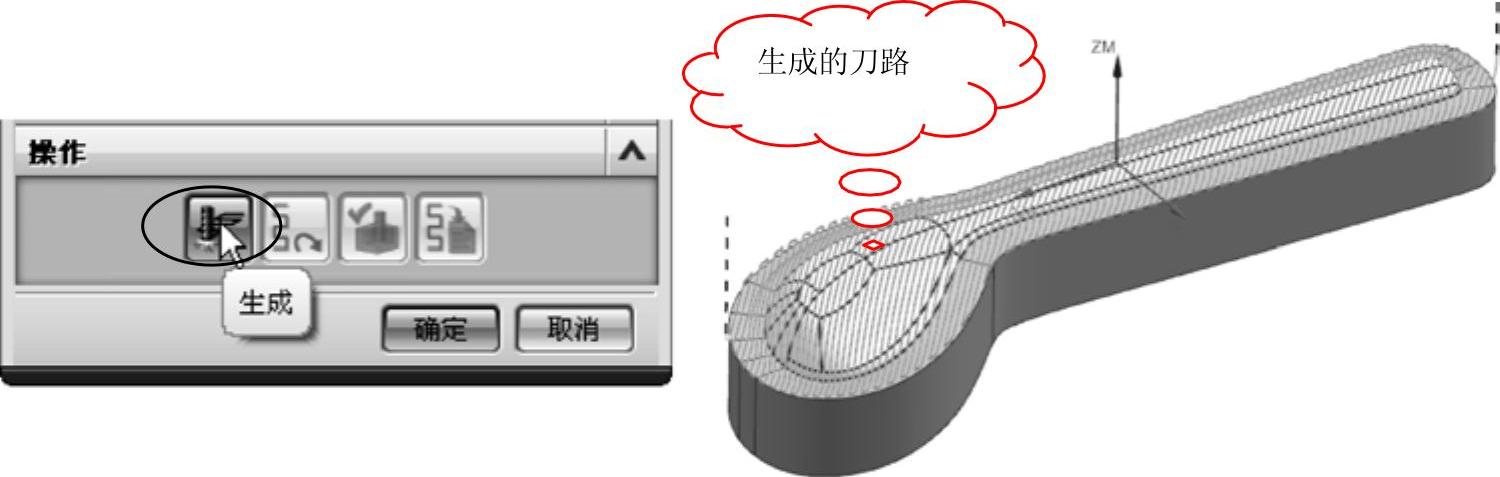

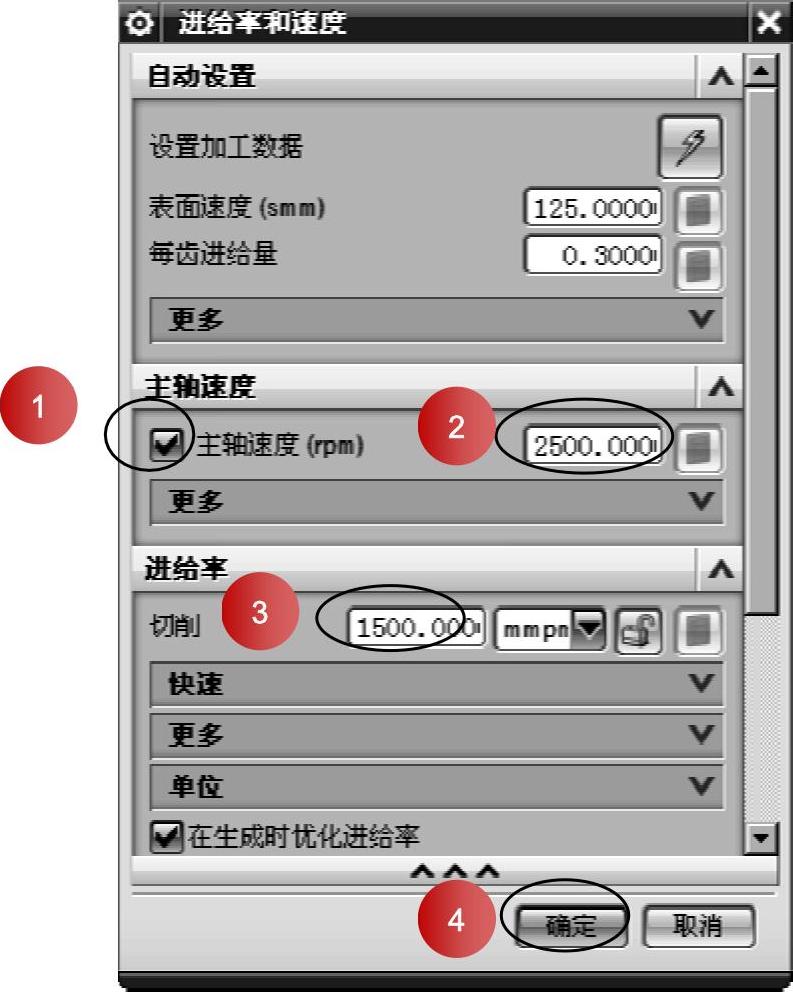

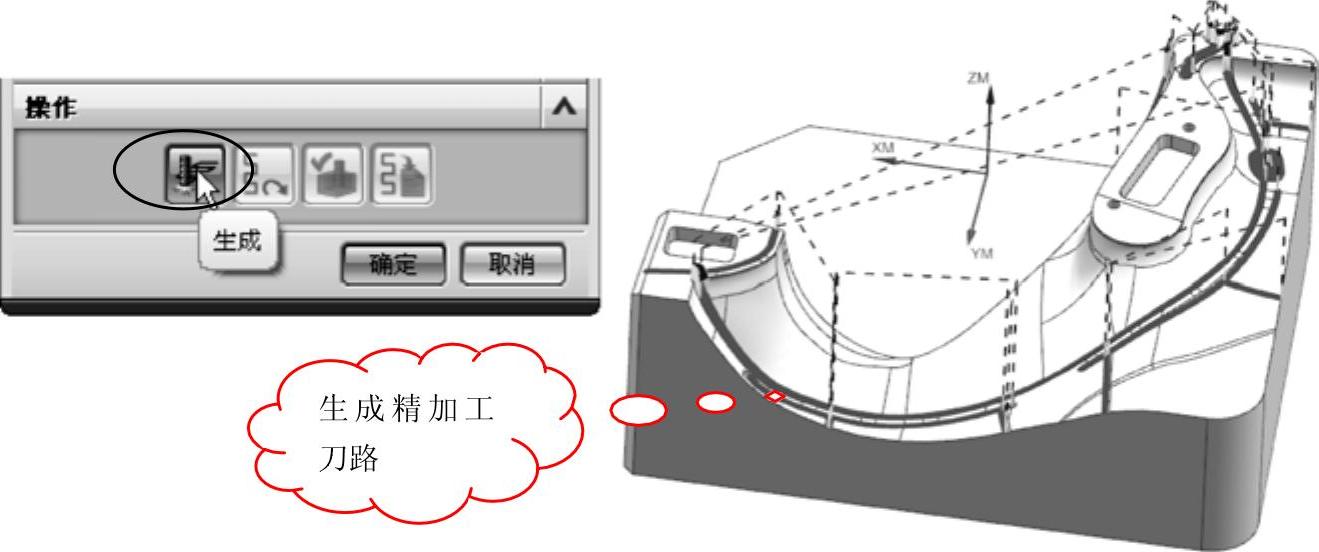

8)在【固定轴轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图10-16所示。

,生成精加工的刀路,如图10-16所示。

图10-14 设置刀轴参数

图10-15 设置“进给率”和“主轴速度”

图10-16 生成的精加工刀路

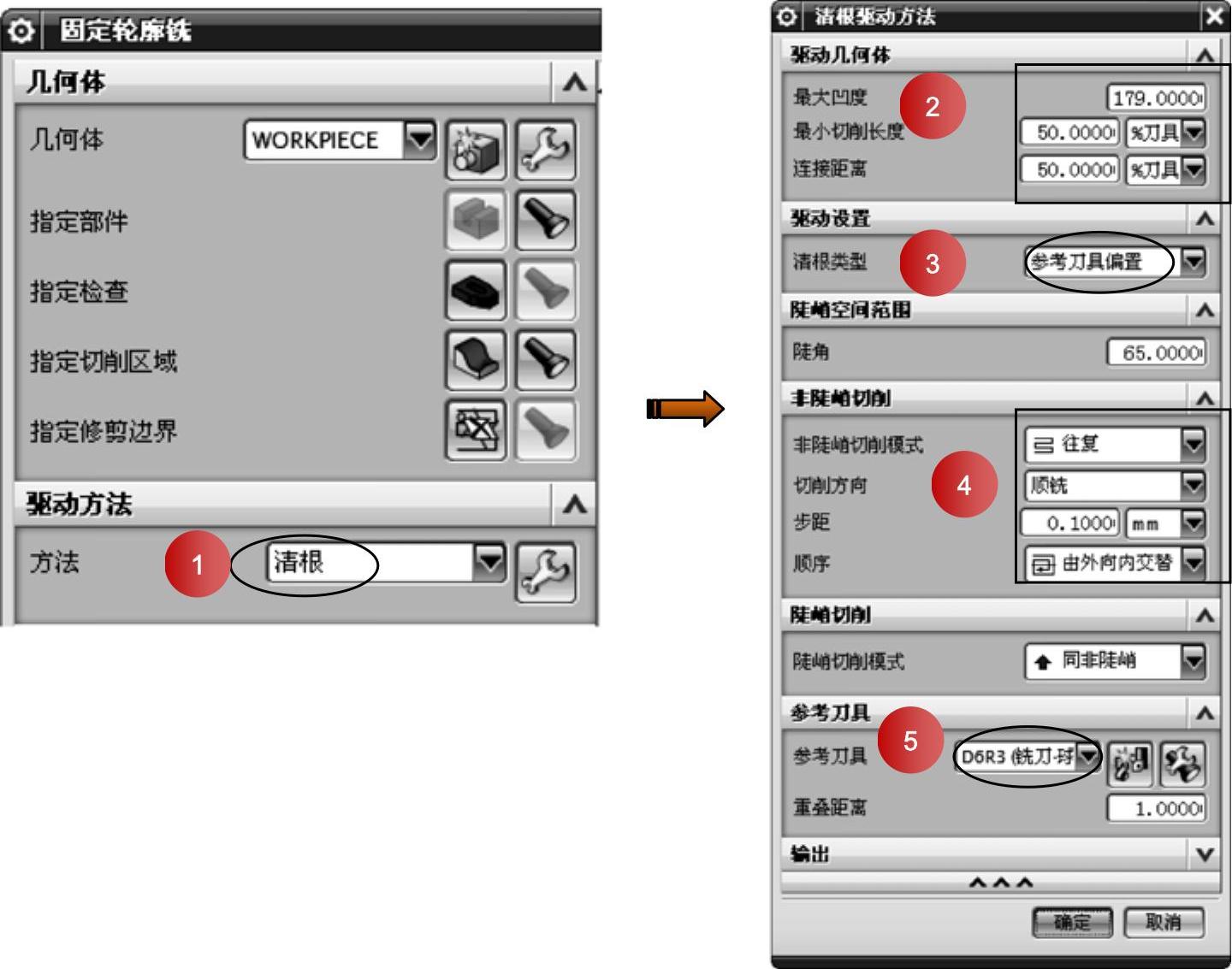

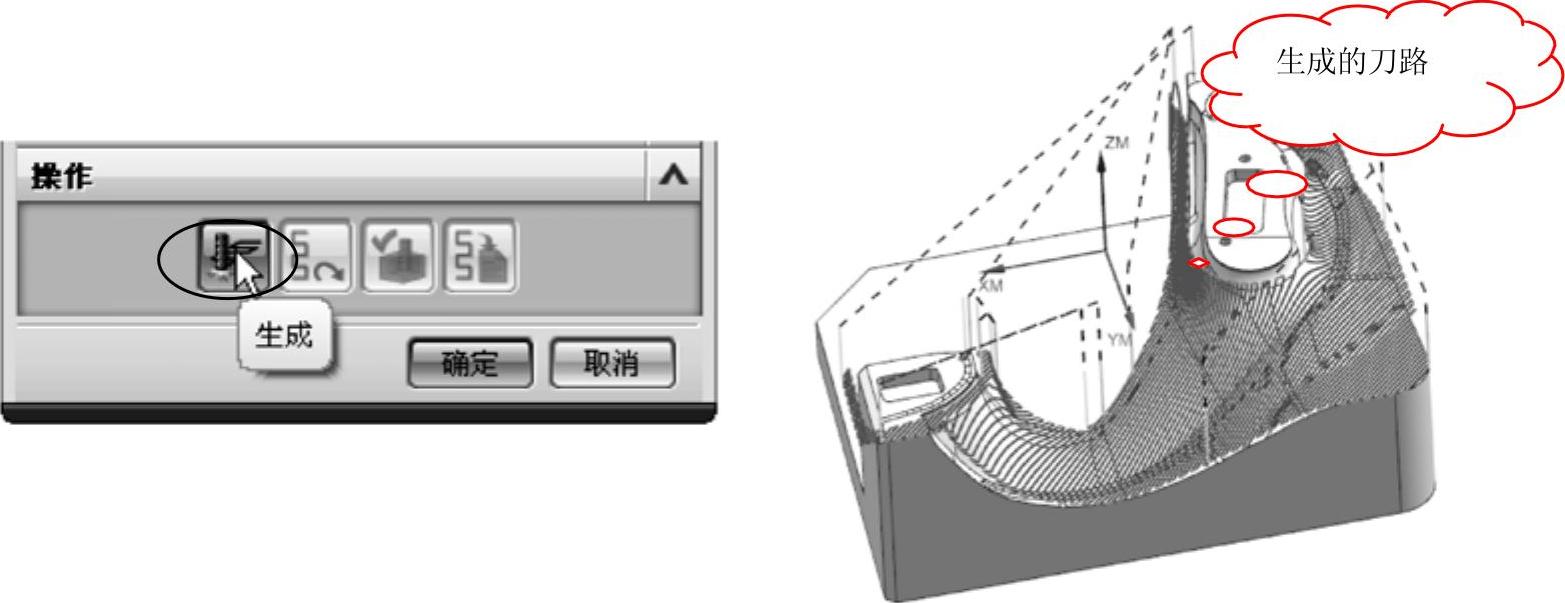

(3)清根精加工操作的创建 运用固定轴轮廓铣,选取“参考刀具”的加工方法对咖啡勺的小圆角区域进行精加工。

操作步骤

1)同样运用固定轴轮廓铣进行清根精加工操作。首先在操作导航器中进行复制、粘贴并重命名操作。

2)在【插入】工具条上单击【创建刀具】按钮 ,创建D4的平铣刀。

,创建D4的平铣刀。

3)在【固定轴轮廓铣】对话框中设置驱动方式为【清根】,接着在【清根驱动方法】设置对话框中设置其参数。具体操作如图10-17所示。

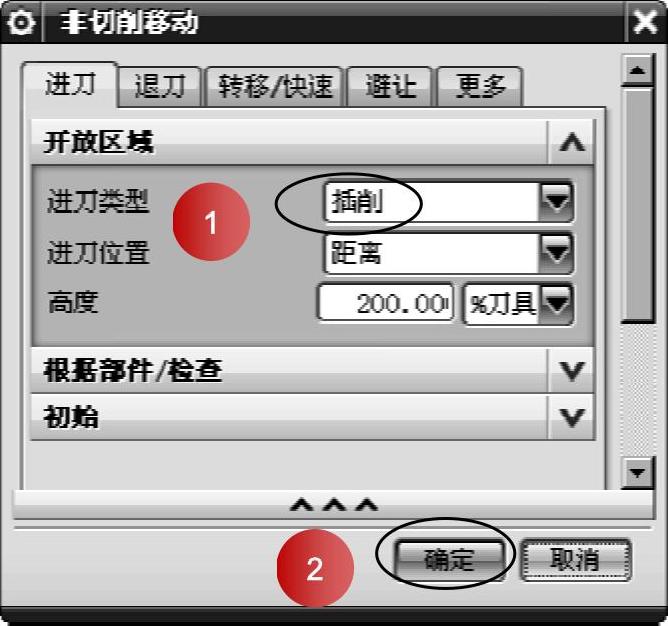

4)设置非切削移动:在【非切削移动】对话框中,按图10-18所示步骤进行相关参数设置。

图10-17 设置相关参数

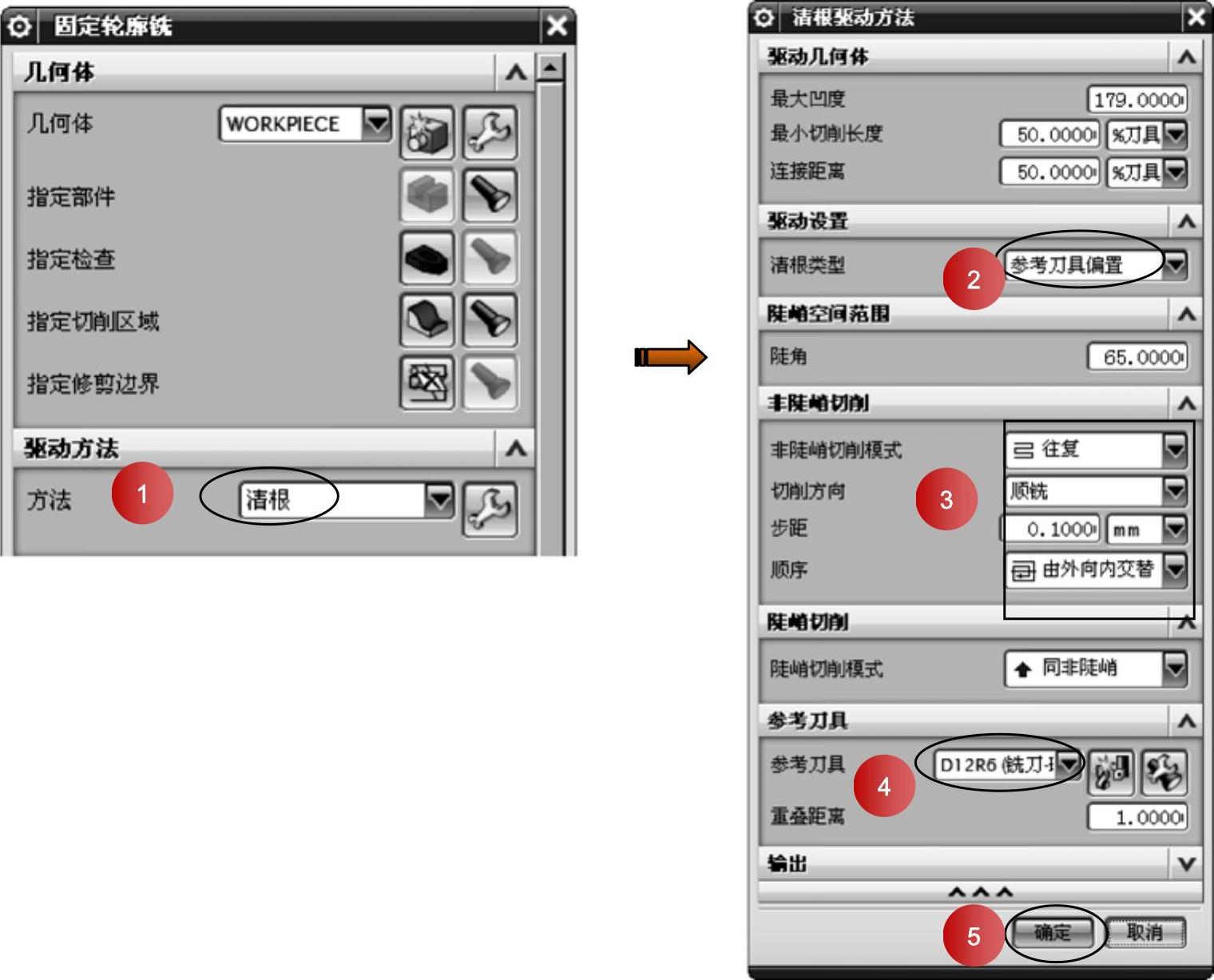

5)在【进给率和速度】对话框中完成“进给率”和“主轴速度”参数的设置,如图10-19所示。

图10-18 设置非切削移动

图10-19 设置“进给率”和“主轴速度”

6)在【固定轴轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图10-20所示。

,生成精加工的刀路,如图10-20所示。

图10-20 生成的精加工刀路

(4)咖啡勺反面加工操作的创建 咖啡勺反面的编程加工工艺与正面相同,只是方向相反。

图10-21 创建辅助实体

操作步骤

1)首先在建模环境下,再次选取分型线,使用【拉伸】命令在+Z向创建辅助实体。效果如图10-21所示。

2)运用与上述正面粗、精加工操作同样的流程,复制、粘贴后修改加工曲面即可。具体操作读者可自行去练习完成,这里就不再赘述了。图10-22所示是反面生成的刀路,供读者参考学习。

图10-22 生成的加工刀路

实训——模具A板模框的编程操作

案例工艺分析

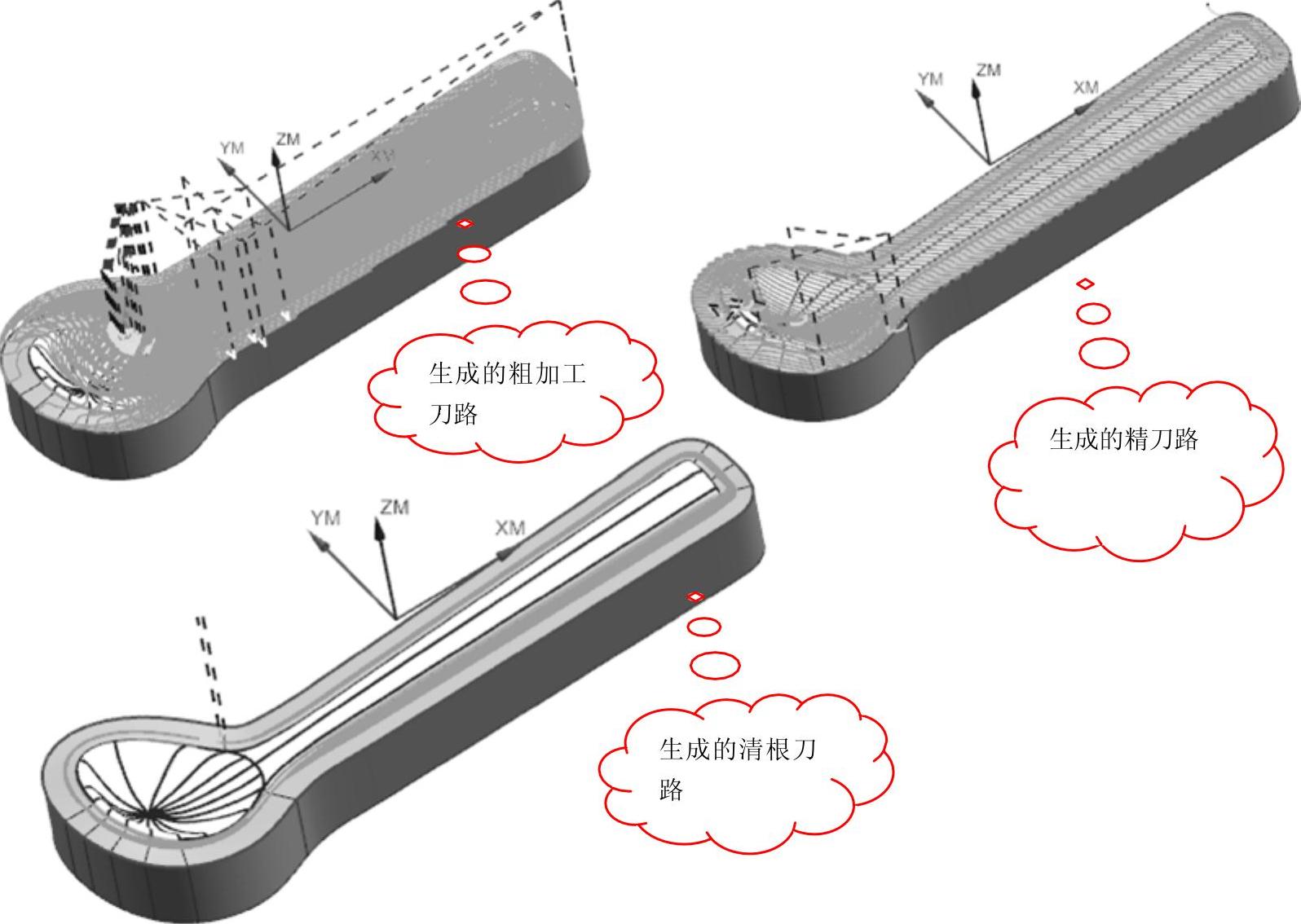

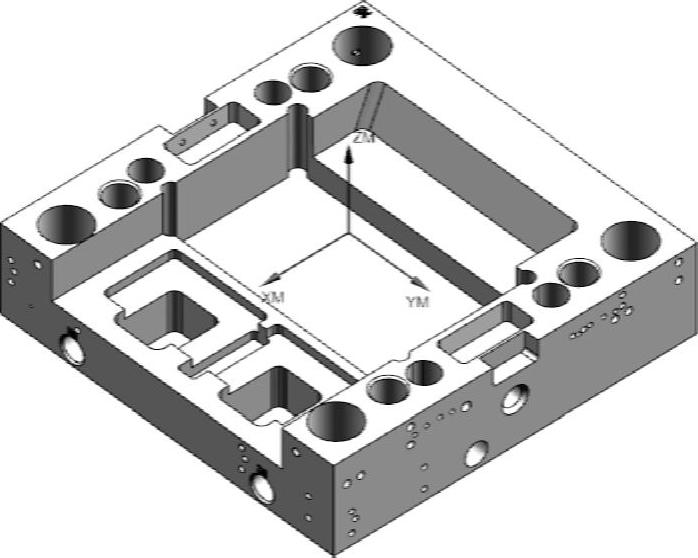

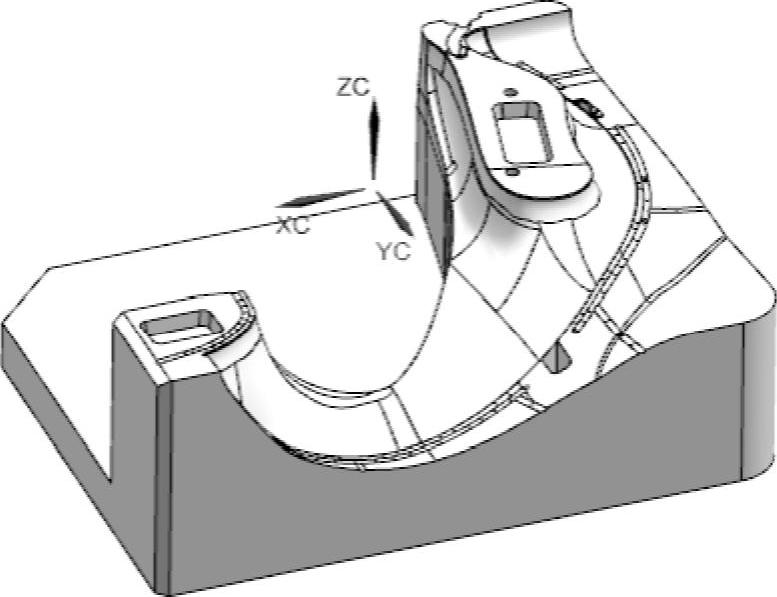

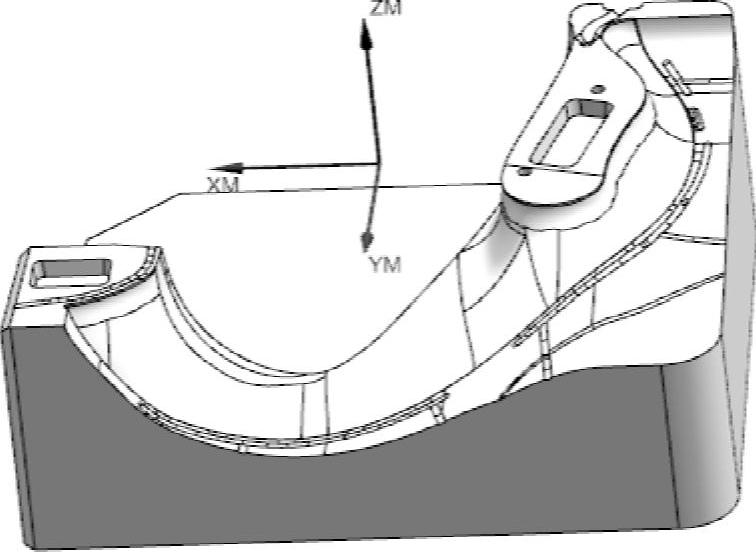

图10-23所示为模具A板模框,此零件中间的框比较深,底面均是平面。首先采用D30R5的铣刀,运用型腔铣的加工方法进行粗加工,以便分层去除大量材料;接着采用D16R0.8的平铣刀,运用深度加工轮廓铣的加工方法进行二次粗加工,然后进行清根处理,以便保证预留的余量均匀便于精加工切削;再次运用深度加工轮廓铣对壁进行精加工并运用面铣进行清角、清底精加工。

图10-23 模具A板模框

加工工艺路线:粗加工→二次粗加工→清根粗加工→精加工→清根加工。

1.模具A板模框的粗加工的创建

粗加工刀具的切削参数见表10-2。

表10-2 粗加工刀具切削参数表

(1)粗加工操作的创建 首先运用型腔铣的加工方法对模具A板模框进行粗加工,以便去除大量的材料。

操作步骤

1)打开本例光盘文件。首先在建模状态下更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。编辑部件的曲面,删除不需要加工的特征,使其符合编程要求。编辑后的模具A板模框如图10-24所示。

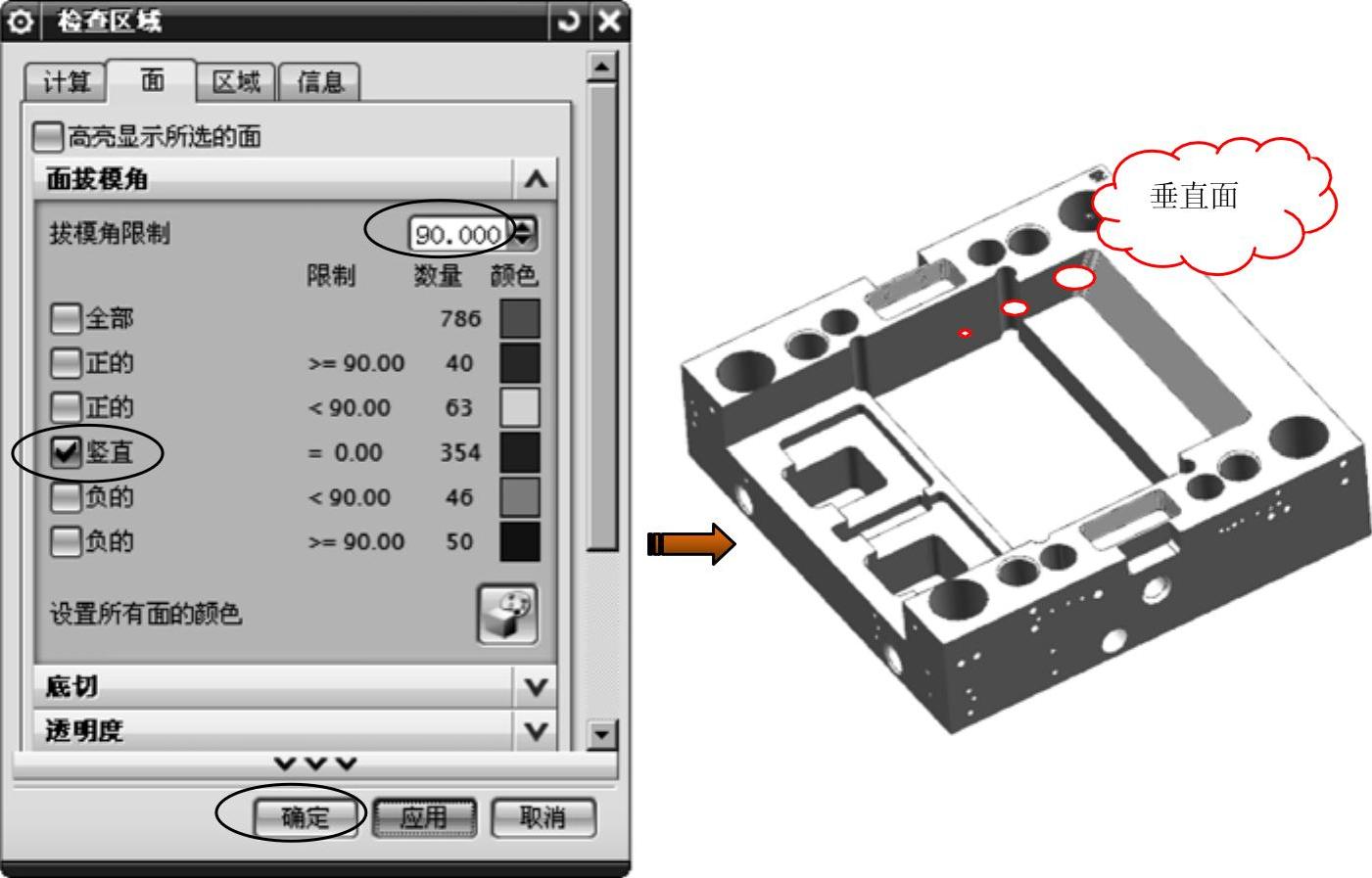

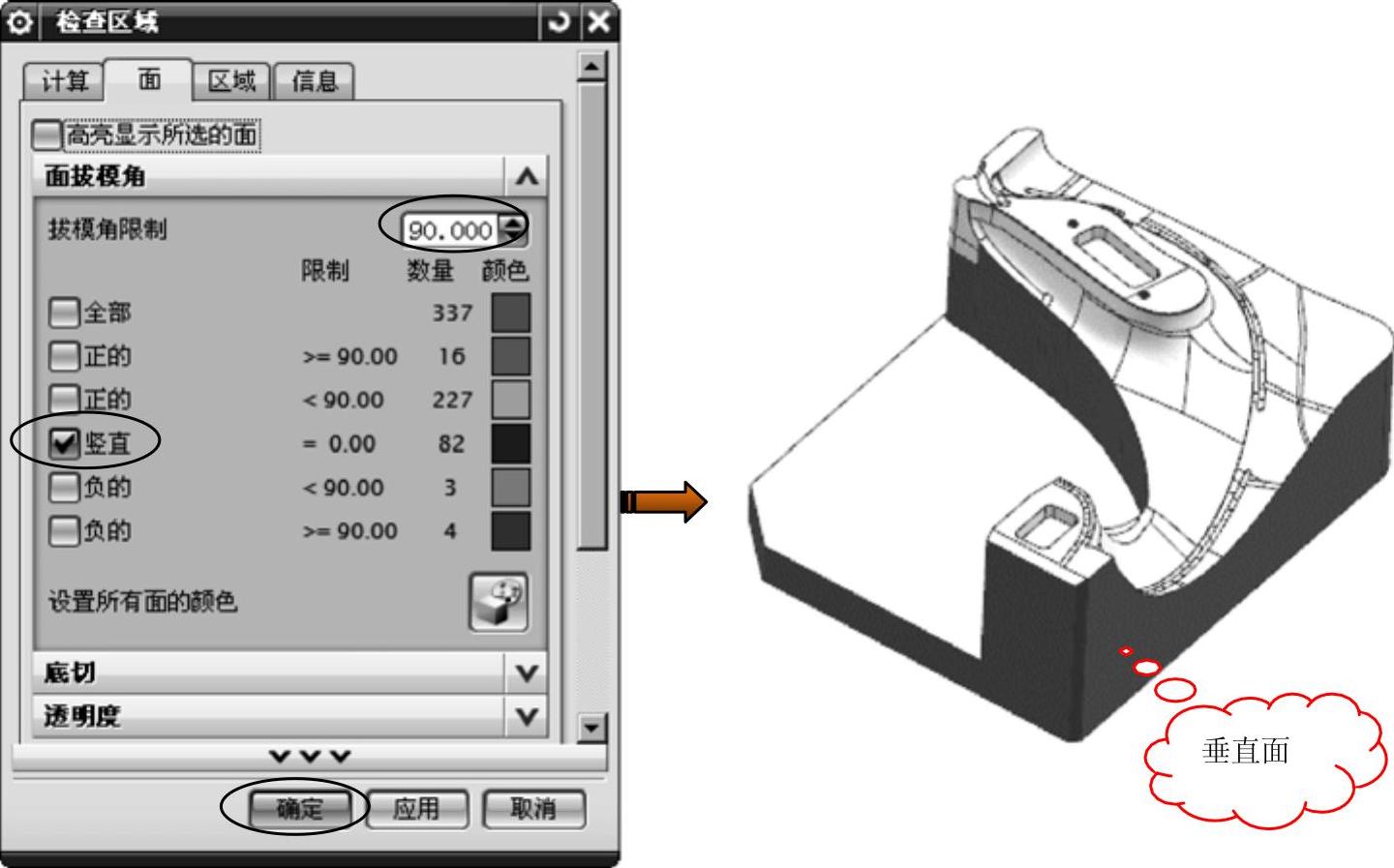

2)分析并标示部件的垂直面。首先在建模环境的【注塑模向导】工具条上单击【检查区域】按钮 ,然后按图10-25的步骤分析并标示出垂直面。

,然后按图10-25的步骤分析并标示出垂直面。

图10-24 编辑模具A板模框

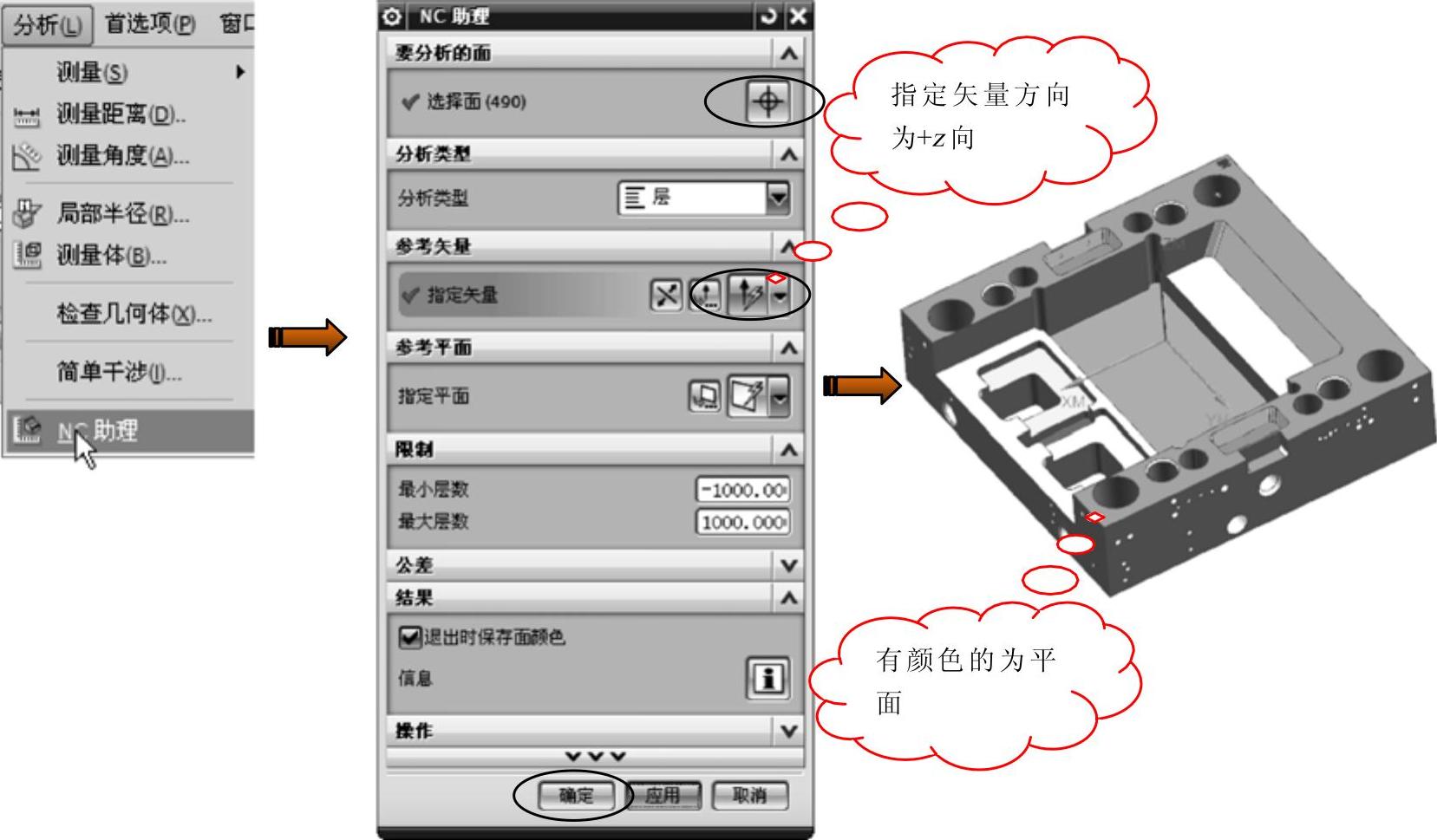

3)分析并标示部件的平面区域。在加工环境的【分析】菜单下激活“NC助理”,按图10-26所示的步骤分析并标示出平面区域。

图10-25 分析和标示垂直面

图10-26 分析和标示平面区域

4)在【标准】工具条中执行【开始】|【加工】命令,进入加工模块。

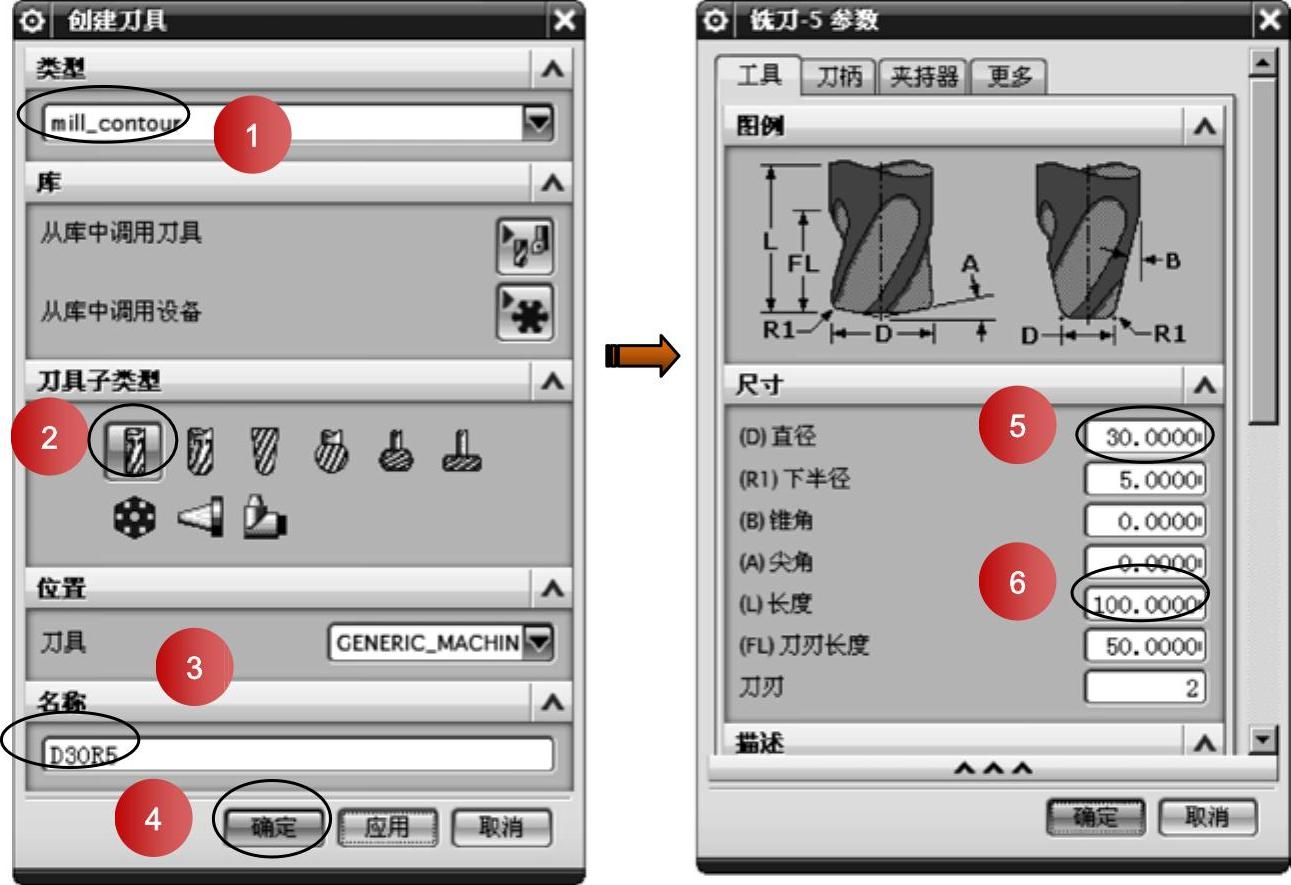

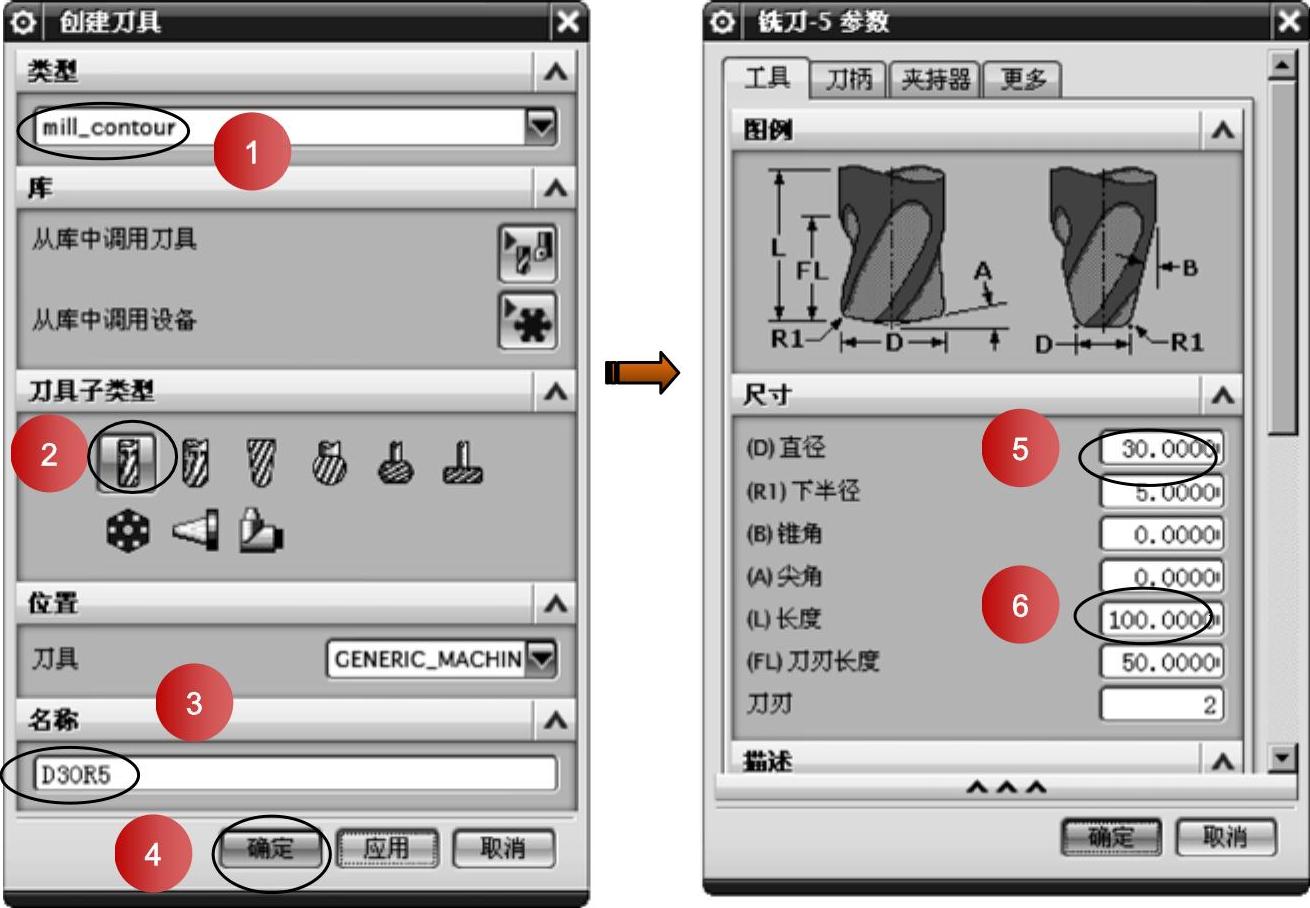

5)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图10-27所示的步骤完成D30 R5刀具的创建。

,然后按图10-27所示的步骤完成D30 R5刀具的创建。

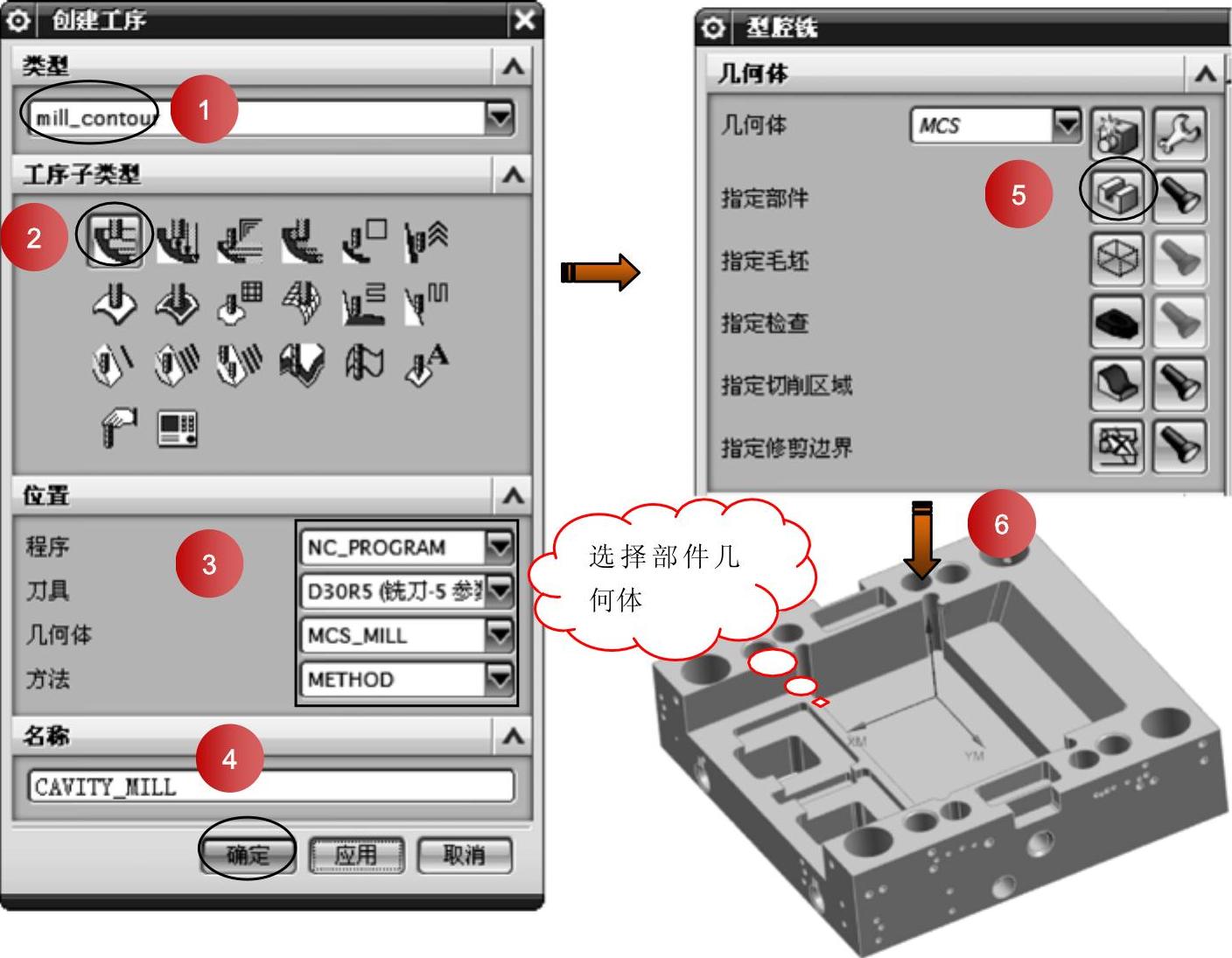

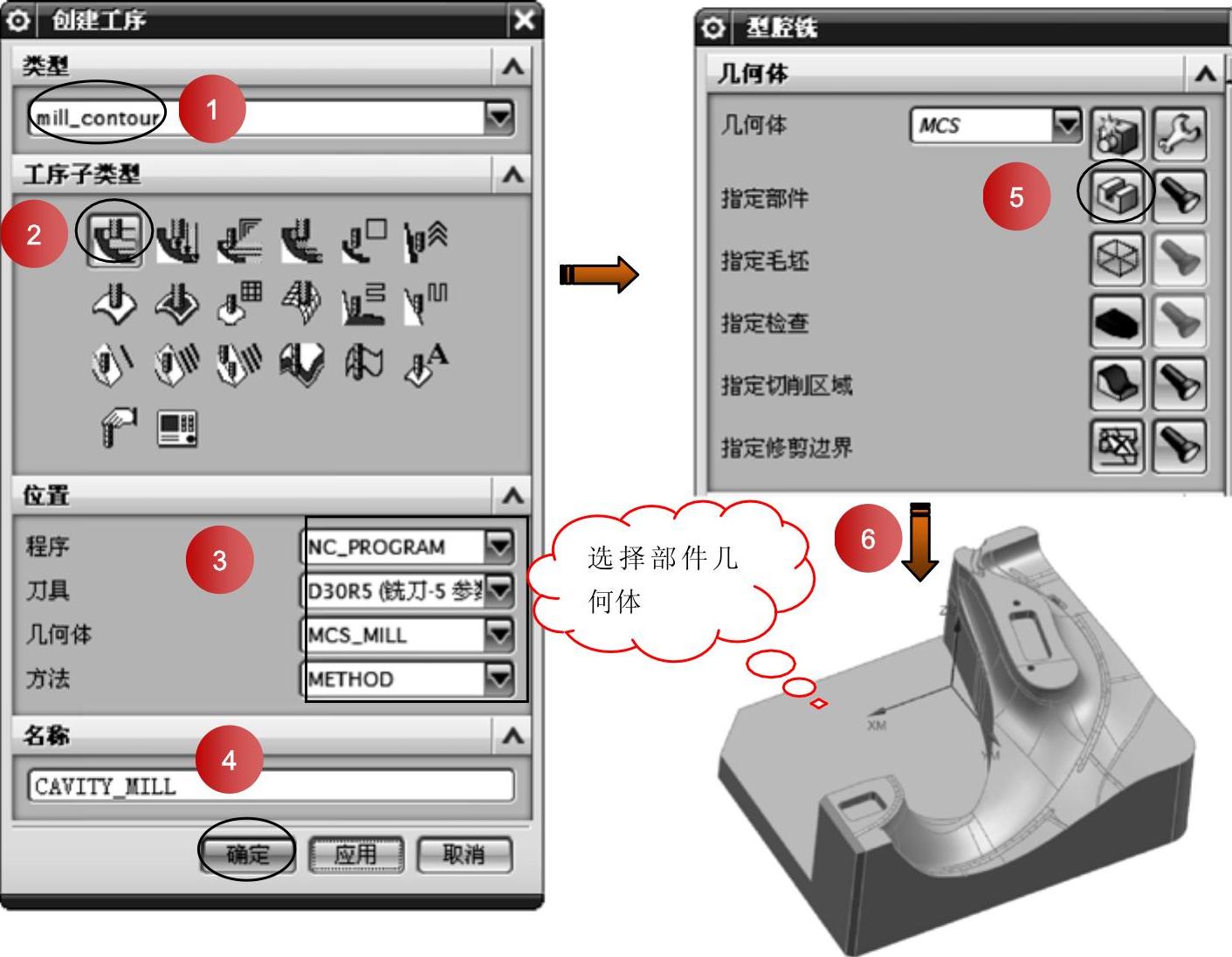

6)在【插入】工具条上单击【创建工序】按钮 ,选择并创建型腔铣操作并指定加工几何体。具体操作步骤如图10-28所示。

,选择并创建型腔铣操作并指定加工几何体。具体操作步骤如图10-28所示。

图10-27 创建D30 R5刀具

图10-28 创建型腔铣操作并指定加工几何体

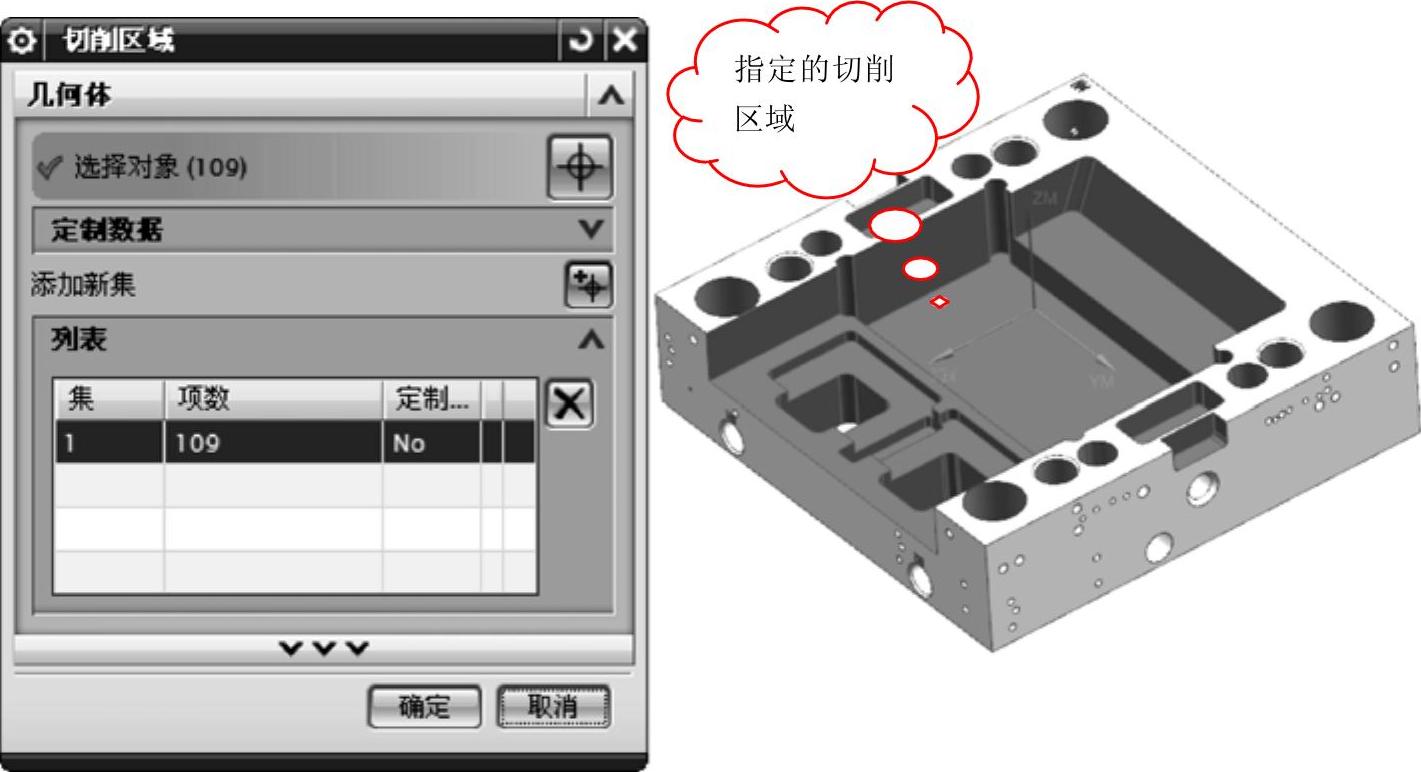

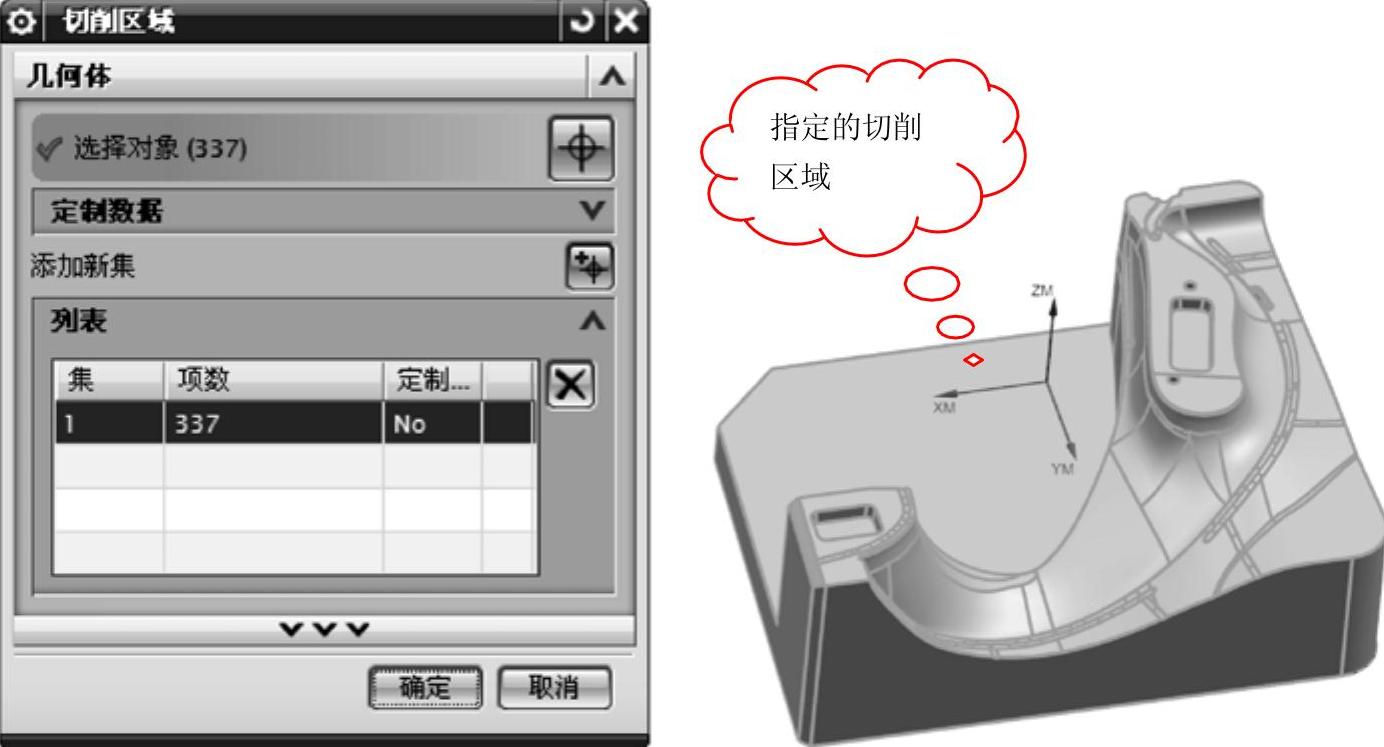

7)在【型腔铣】对话框中,选取部件上表面所有面为切削区域,如图10-29所示。

图10-29 选取切削区域

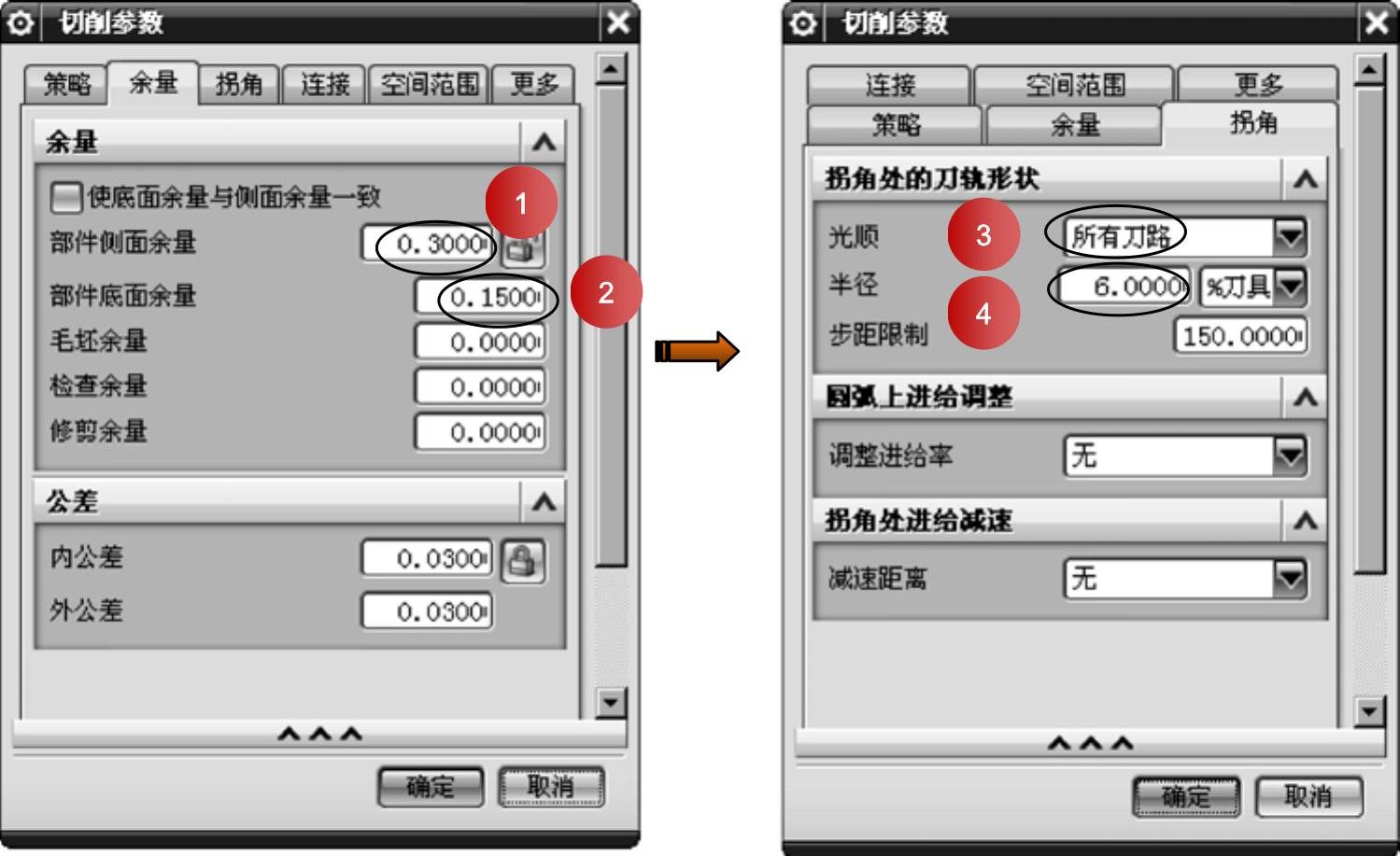

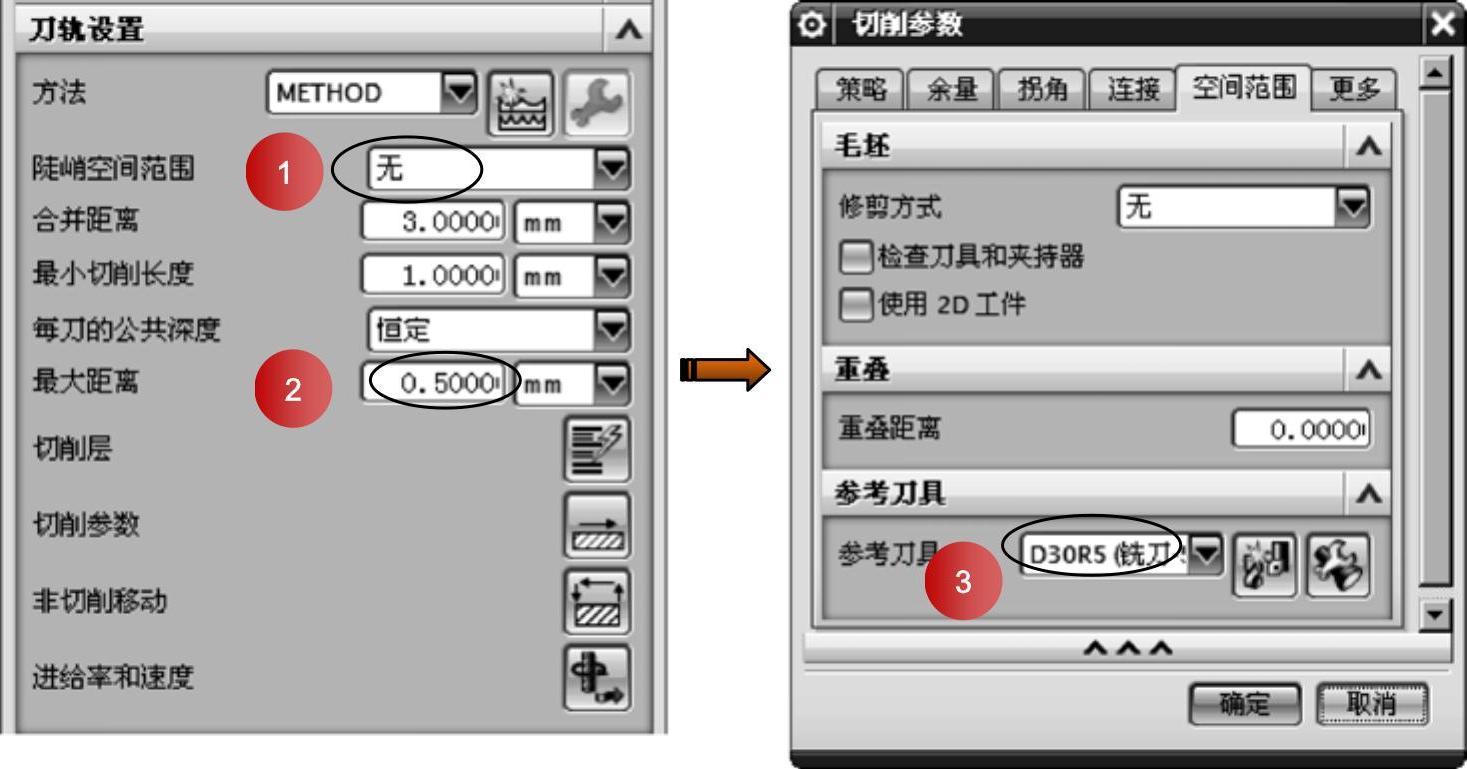

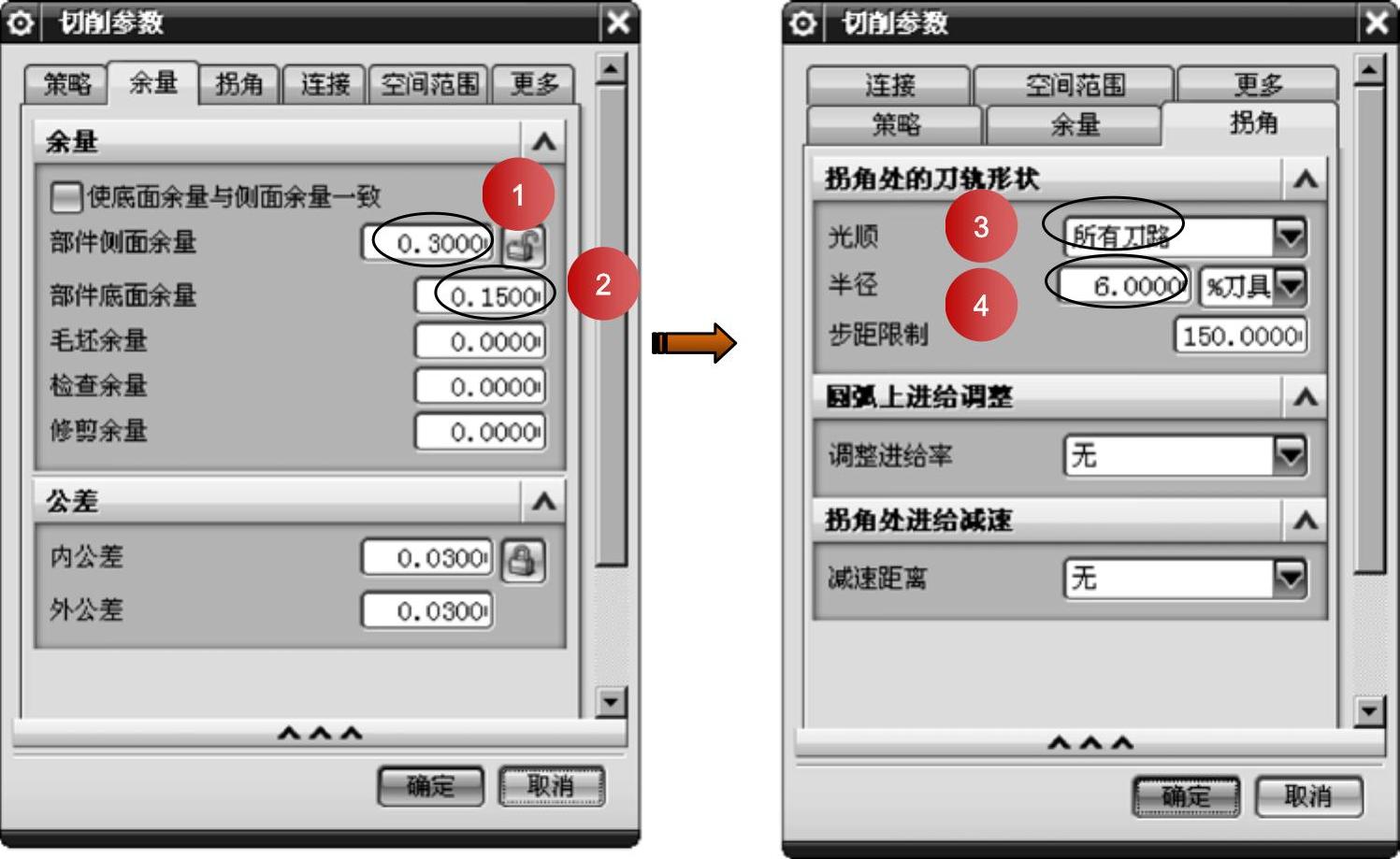

8)设置切削参数:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图10-30所示步骤进行相关参数设置。

,进入【切削参数】设置对话框,按图10-30所示步骤进行相关参数设置。

图10-30 设置切削参数

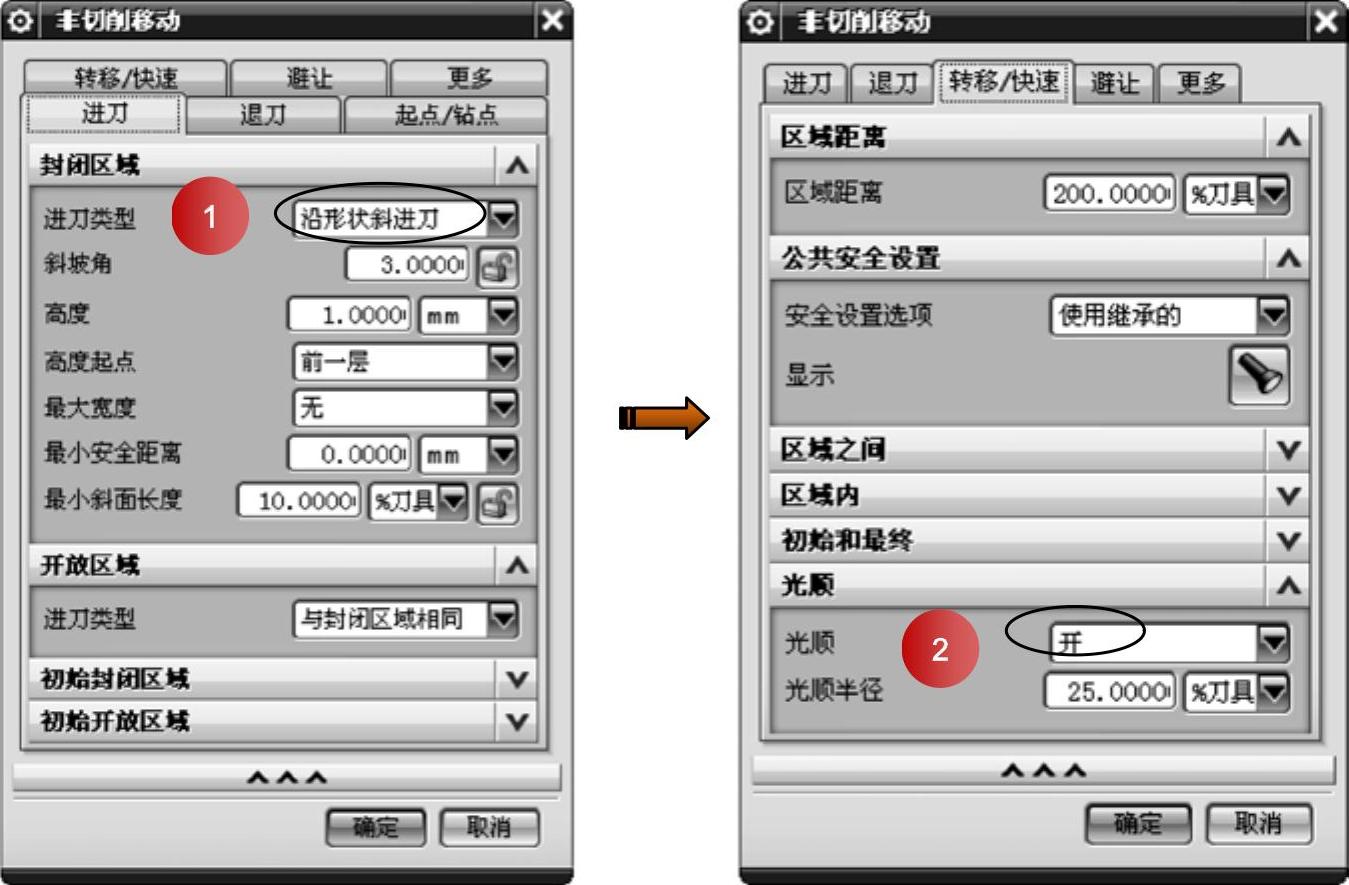

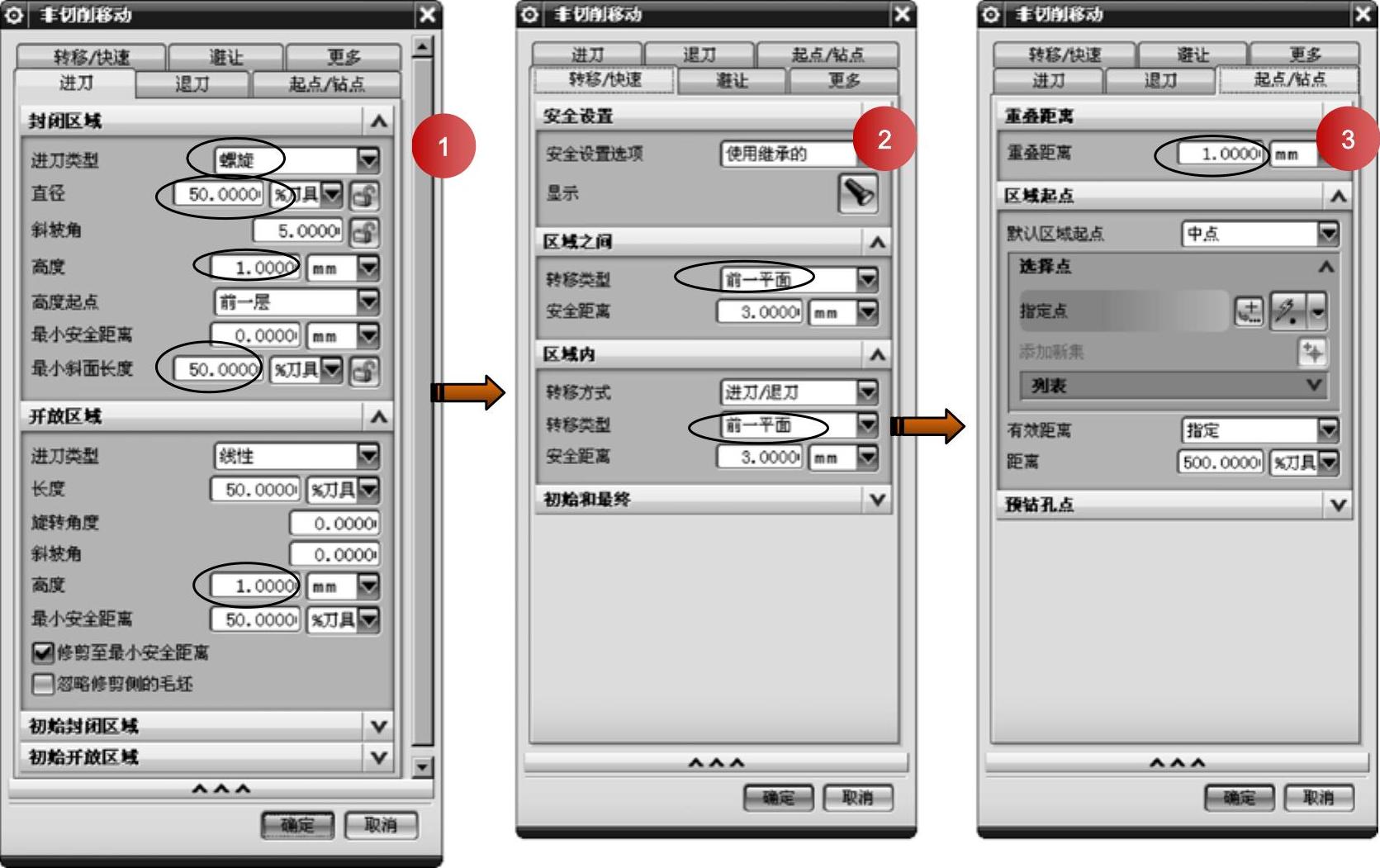

9)设置非切削移动:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图10-31所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图10-31所示步骤进行相关参数设置。

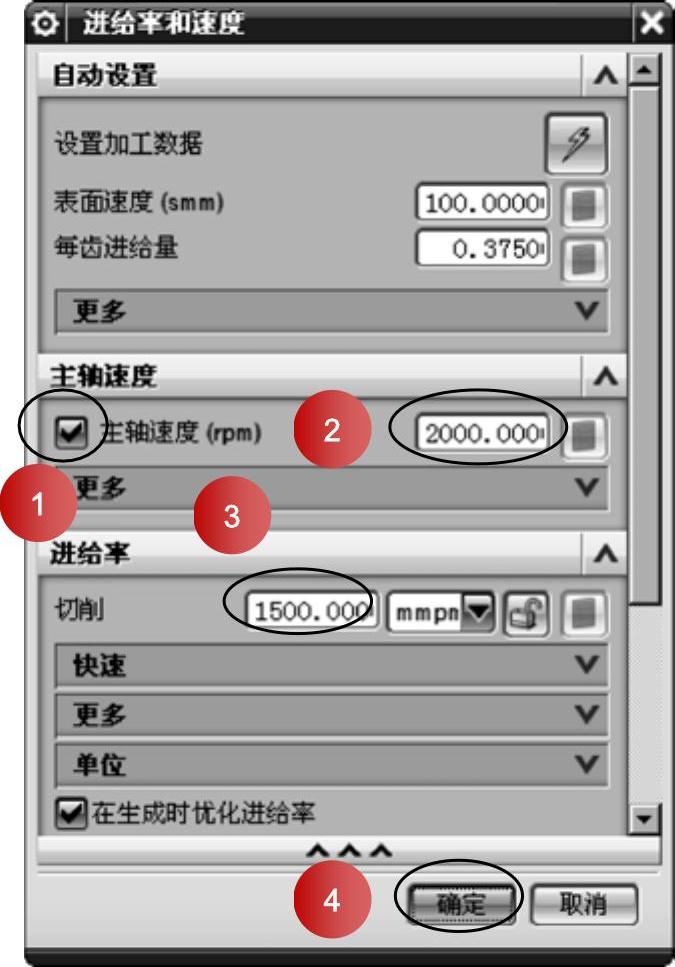

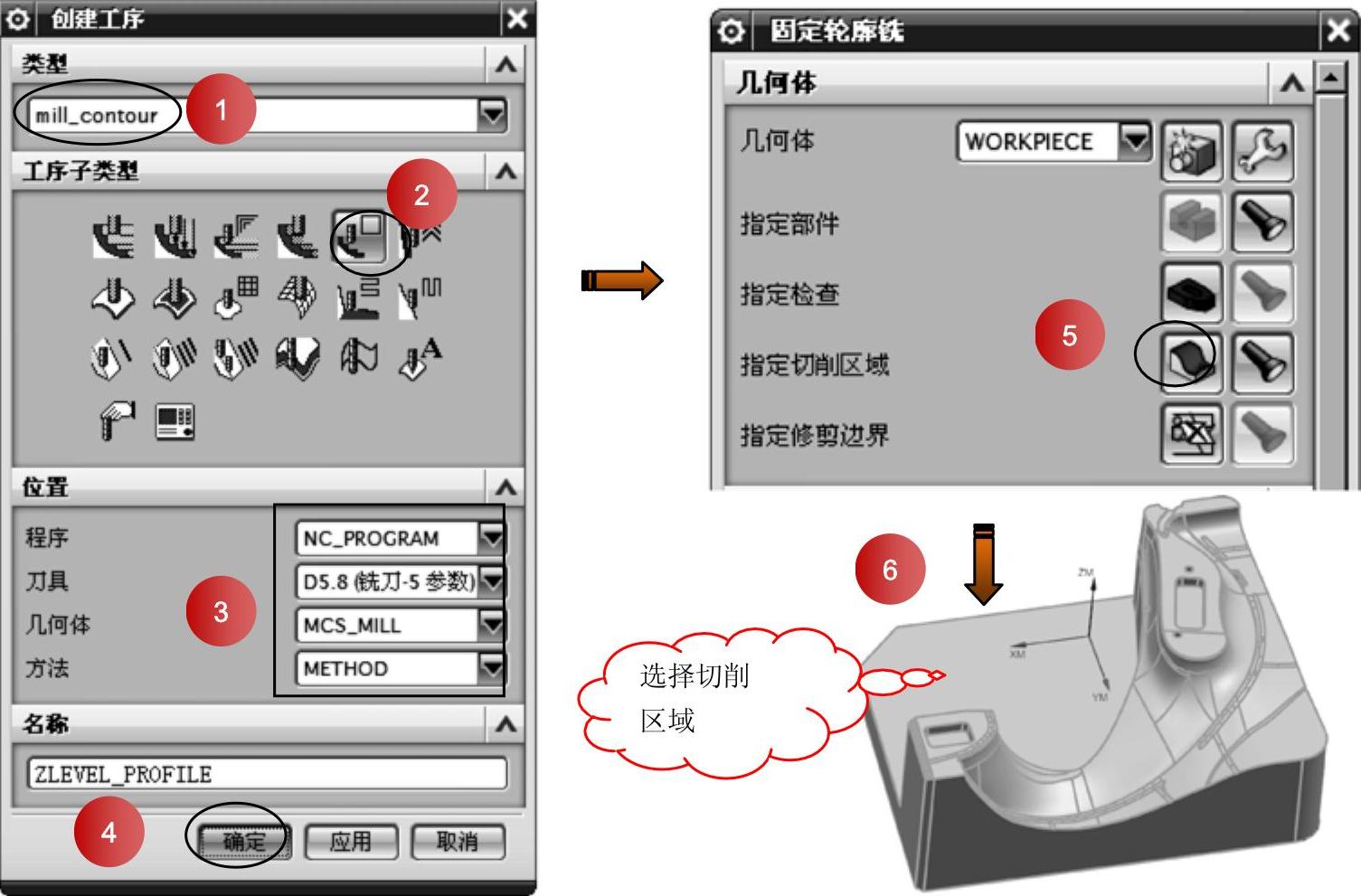

10)在【刀轨设置】选项区中完成刀轨、进给率和主轴速度等参数的设置。具体操作如图10-32所示。

图10-31 设置非切削移动

图10-32 设置刀轨参数、进给率和主轴速度

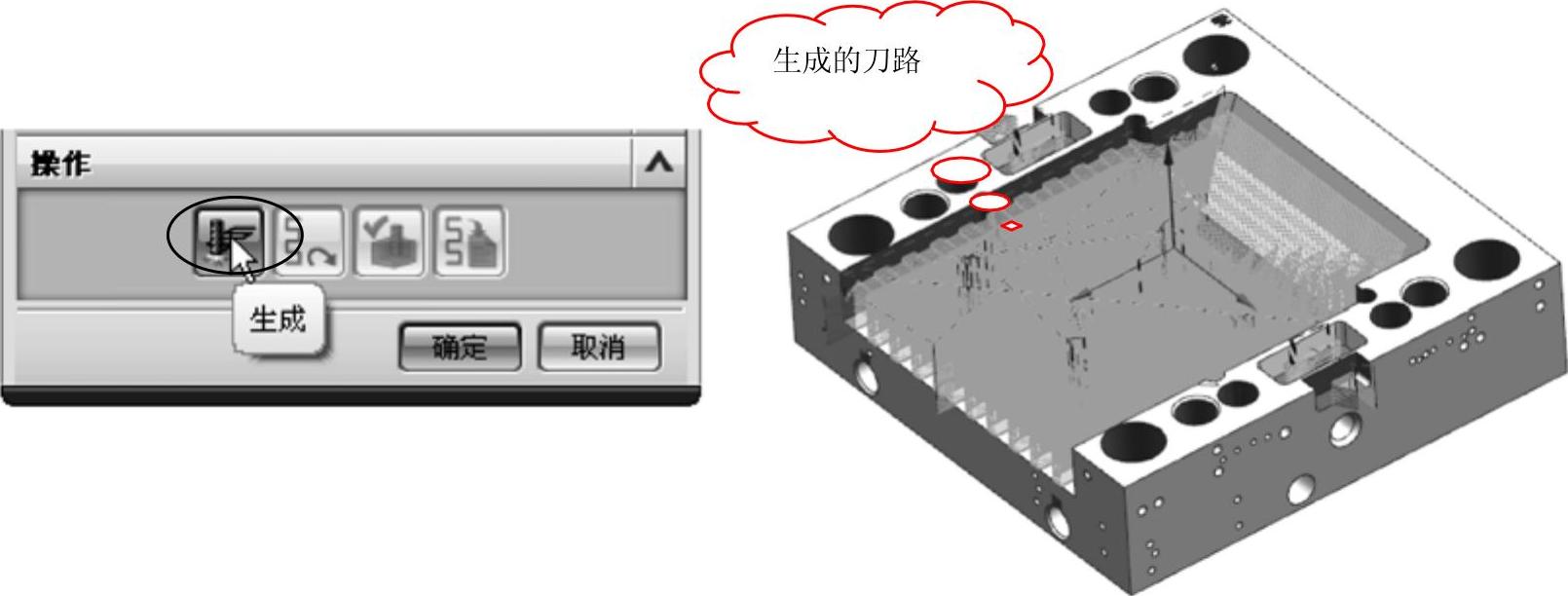

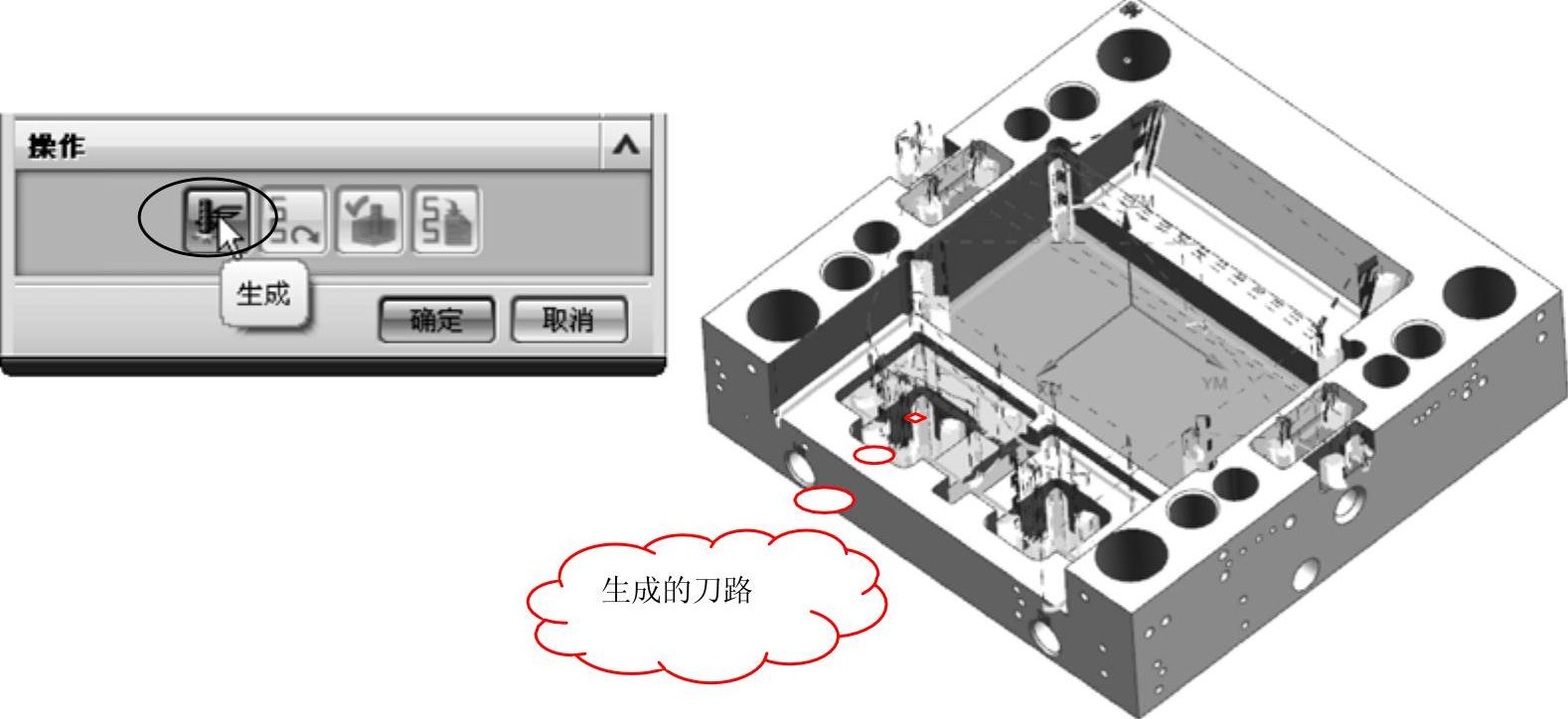

11)在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成粗加工的刀路,如图10-33所示。

,生成粗加工的刀路,如图10-33所示。

图10-33 生成粗加工刀路

(2)二次粗加工操作的创建 运用深度加工轮廓铣,选取“参考刀具”的加工方法对模具A板模框的狭窄区域进行二次粗加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D16 R0.8的平铣刀。

,创建D16 R0.8的平铣刀。

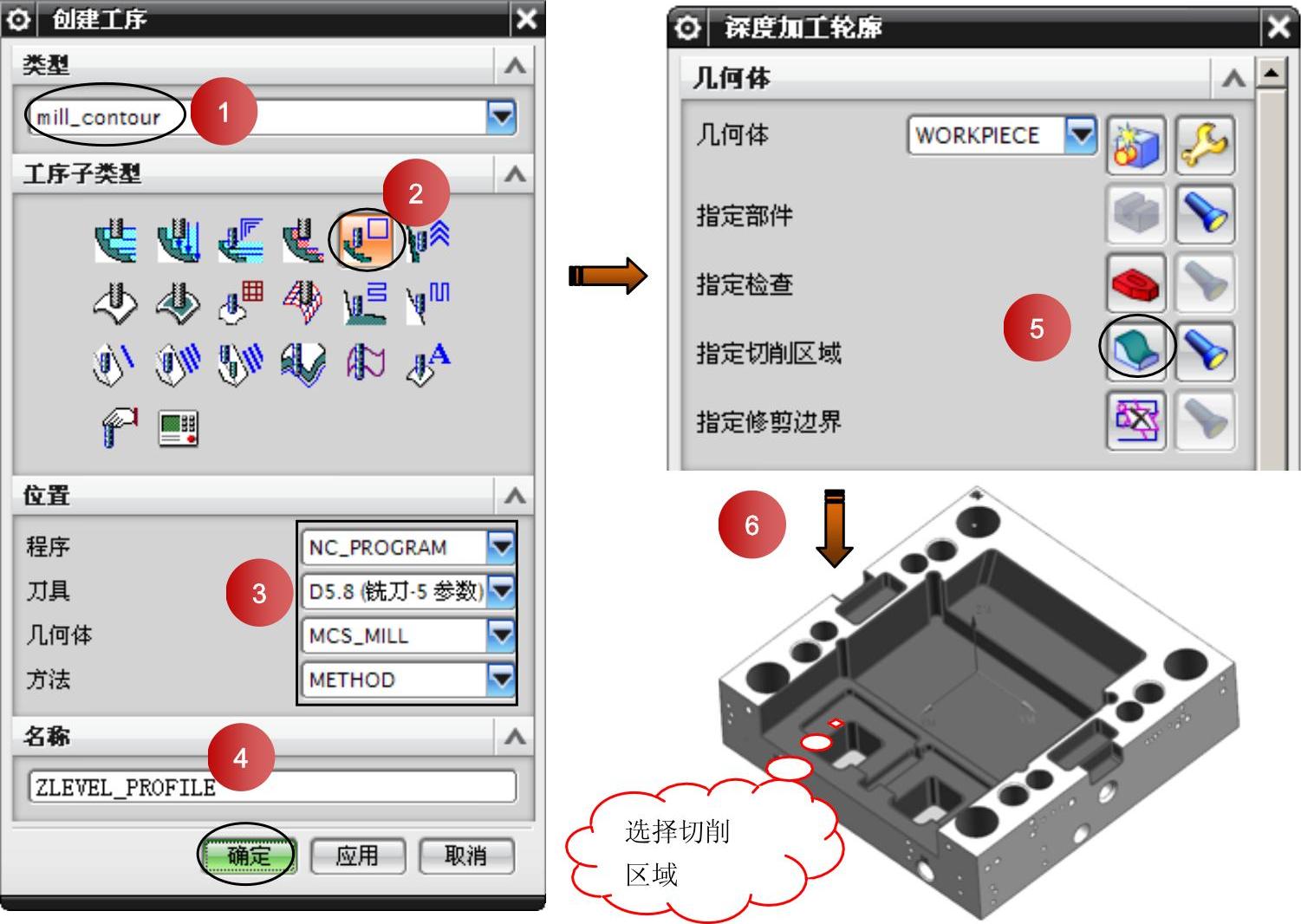

2)在【插入】工具条上单击【创建工序】按钮 。选择并创建深度加工轮廓铣操作并指定切削区域。具体操作步骤如图10-34所示。

。选择并创建深度加工轮廓铣操作并指定切削区域。具体操作步骤如图10-34所示。

图10-34 创建深度加工轮廓铣操作并指定切削区域

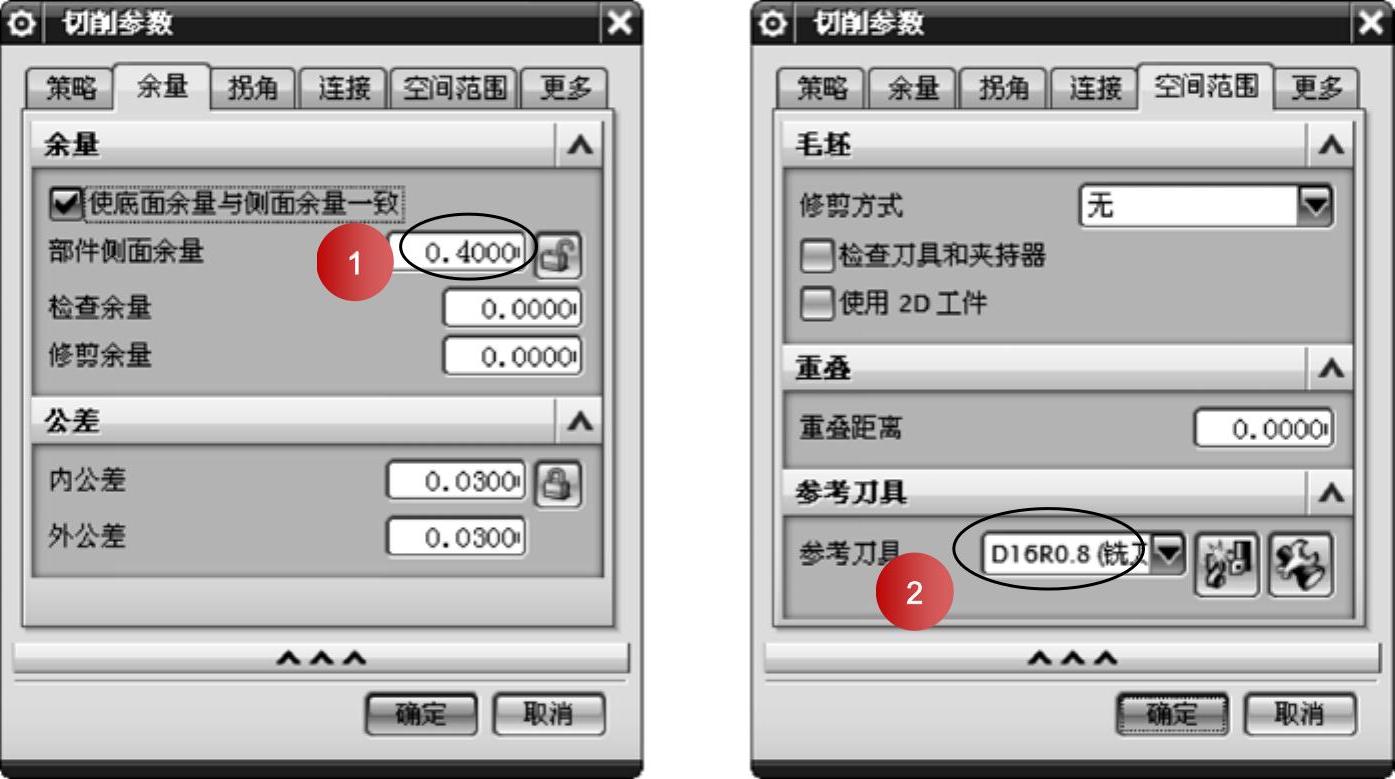

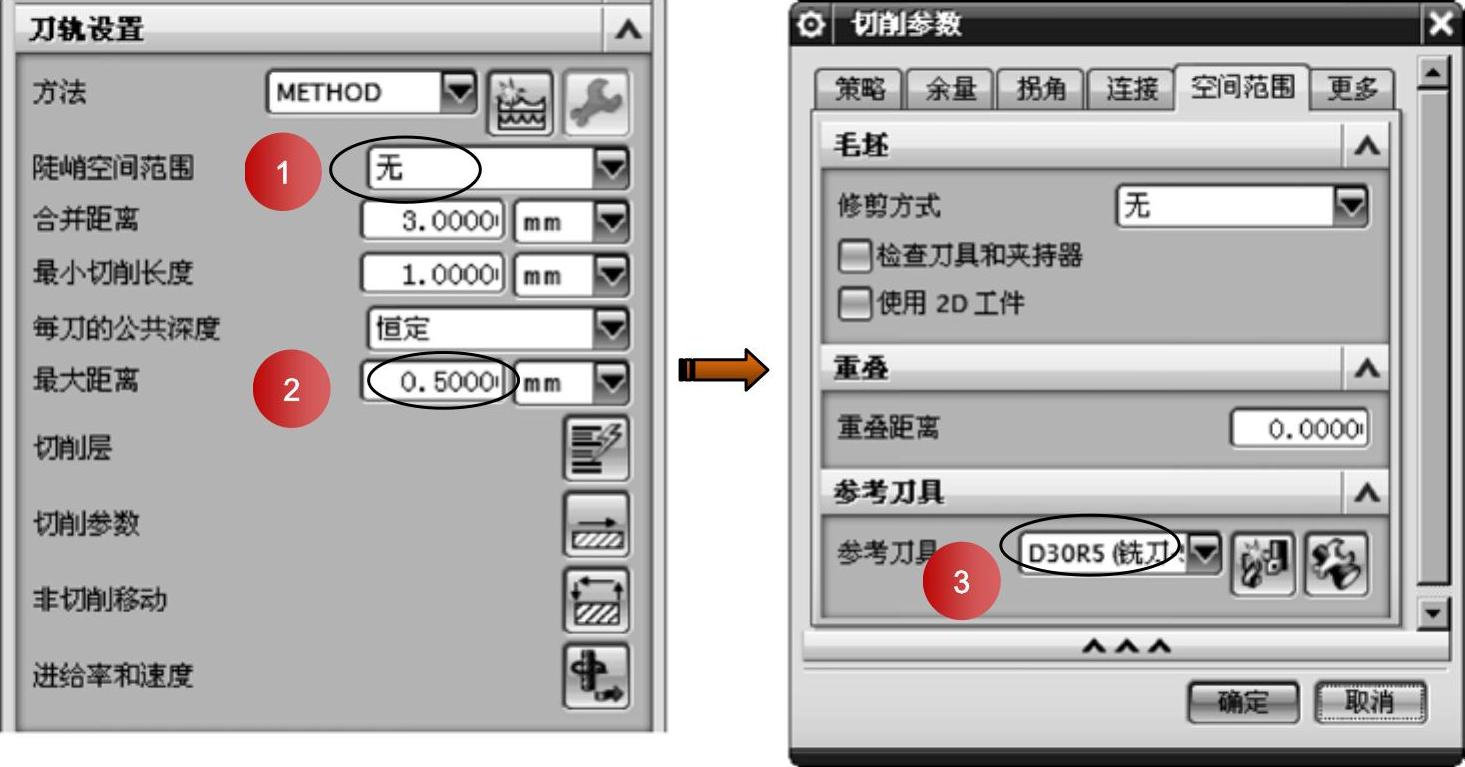

3)设置切削参数:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,进行刀轨参数设置。再单击【切削参数】按钮 ,进入【切削参数】设置对话框,切削余量调整为“0.4”。设置“参考刀具”为“D30 R5”,按图10-35所示步骤进行相关参数设置。

,进入【切削参数】设置对话框,切削余量调整为“0.4”。设置“参考刀具”为“D30 R5”,按图10-35所示步骤进行相关参数设置。

图10-35 设置切削参数

4)设置非切削移动:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图10-37所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图10-37所示步骤进行相关参数设置。

图10-36 设置非切削移动

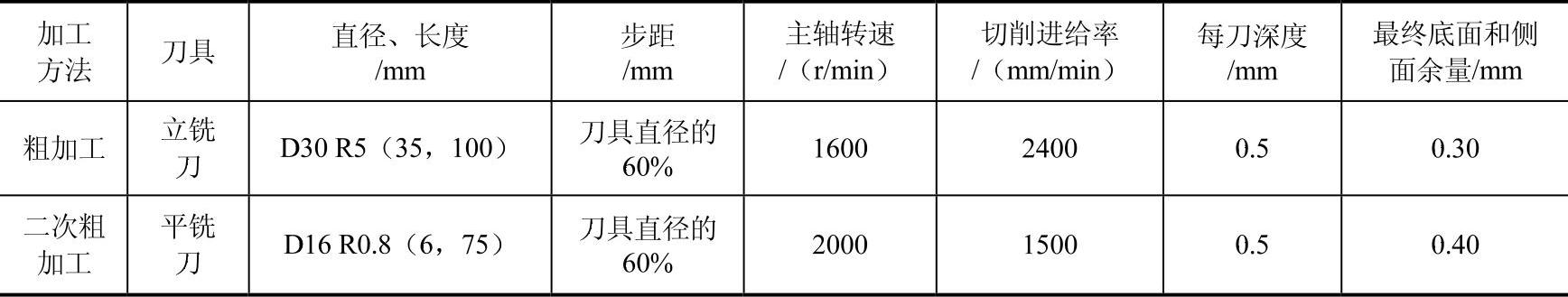

5)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-37所示。

图10-37 设置进给率和主轴速度

6)在【深度加工轮廓铣】对话框的【操作】选项区中,单击【生成】按钮 ,生成二次粗加工的刀路,如图10-38所示。

,生成二次粗加工的刀路,如图10-38所示。

图10-38 生成二次粗刀路

(3)清角粗加工操作的创建 运用固定轴轮廓铣,选取“参考刀具”的加工方法对模具A板模框的狭窄区域进行清角加工。

操作步骤

1)同样运用固定轴轮廓铣进行清角粗加工。首先在操作导航器中进行复制、粘贴并重命名操作。

2)新建D6刀具和修改余量参数,设置“参考刀具”为“D16 R0.8”。具体操作如图10-39所示。

图10-39 更改切削参数

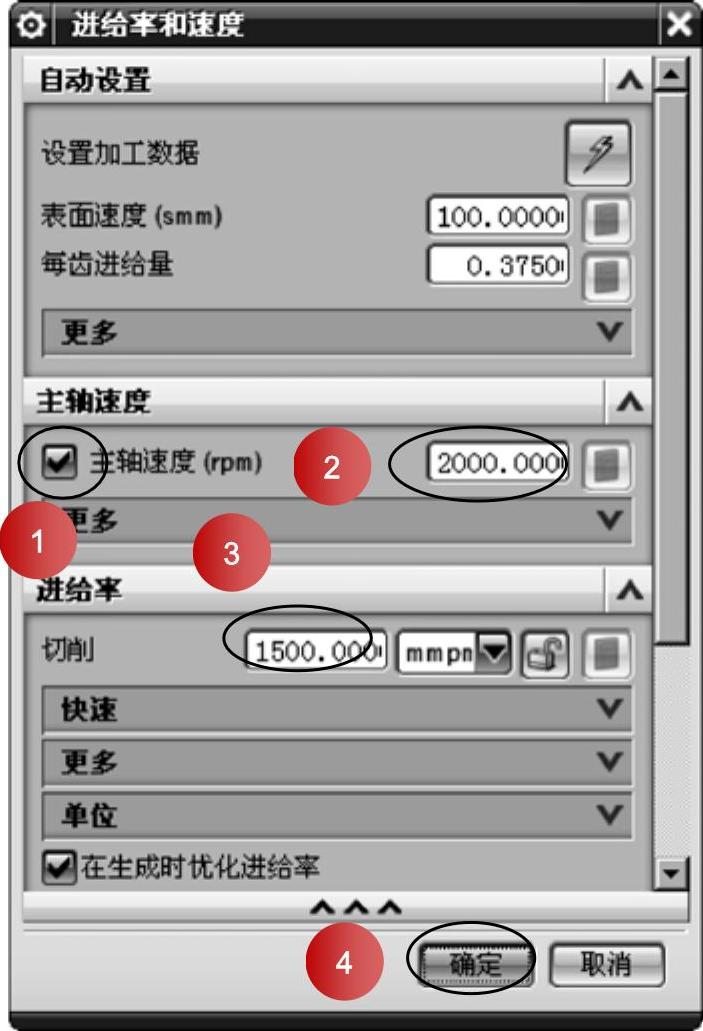

3)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-40所示。

图10-40 设置进给率和主轴速度

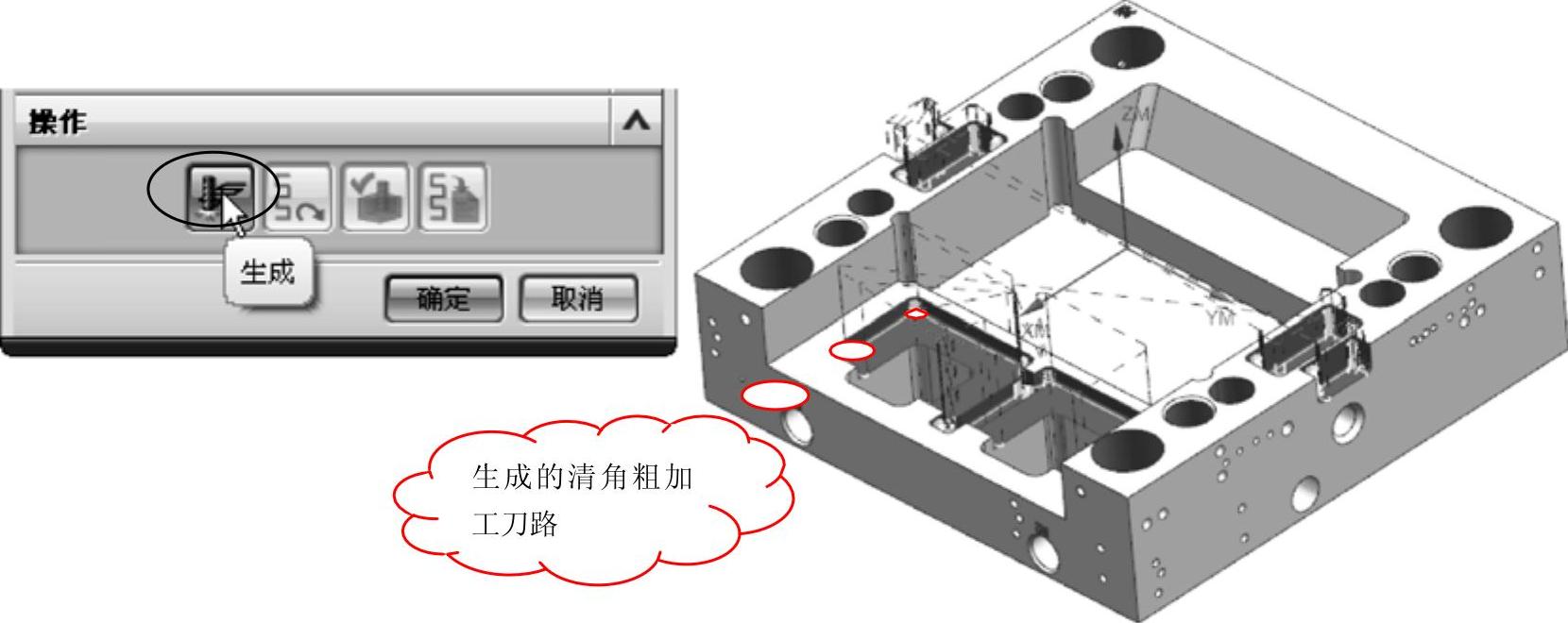

4)然后在【固定轴轮廓铣】对话框的【操作】选项区中,单击【生成】按钮 ,生成清角粗加工的刀路。具体操作如图10-41所示。

,生成清角粗加工的刀路。具体操作如图10-41所示。

图10-41 生成清角粗加工刀路

2.模具A板模框的精加工的创建

加工刀具所采用的切削参数见表10-3。

表10-3 加工刀具切削参数表

(1)精加工操作的创建A板模框大多为垂直壁和平面区域。根据A板模框所需加工区域的特点,首先运用深度加工轮廓铣的加工方法对A板模框外轮廓壁部分进行精加工。

操作步骤

1)同样运用深度加工轮廓铣进行精加工。首先在操作导航器中进行复制、粘贴并重命名操作。

2)新建D10刀具和修改余量参数。设置的具体操作如图10-42所示。

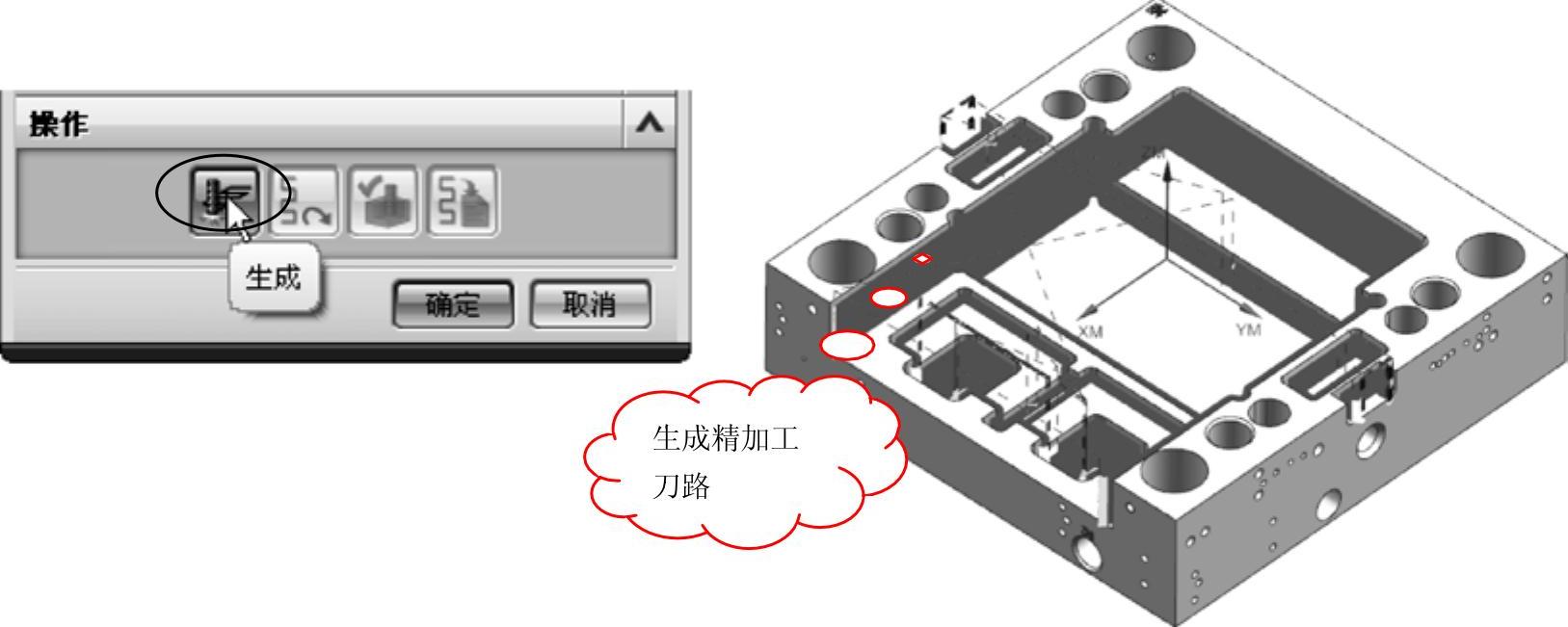

3)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路。具体操作如图10-43所示。

,生成精加工的刀路。具体操作如图10-43所示。

(2)面铣底部平面精加工操作的创建 运用面铣操作的加工方法对A板模框的平面区域进行精加工。

图10-42 更改切削参数

(www.daowen.com)

(www.daowen.com)

图10-43 生成精加工刀路

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,选取D10的平铣刀。

,选取D10的平铣刀。

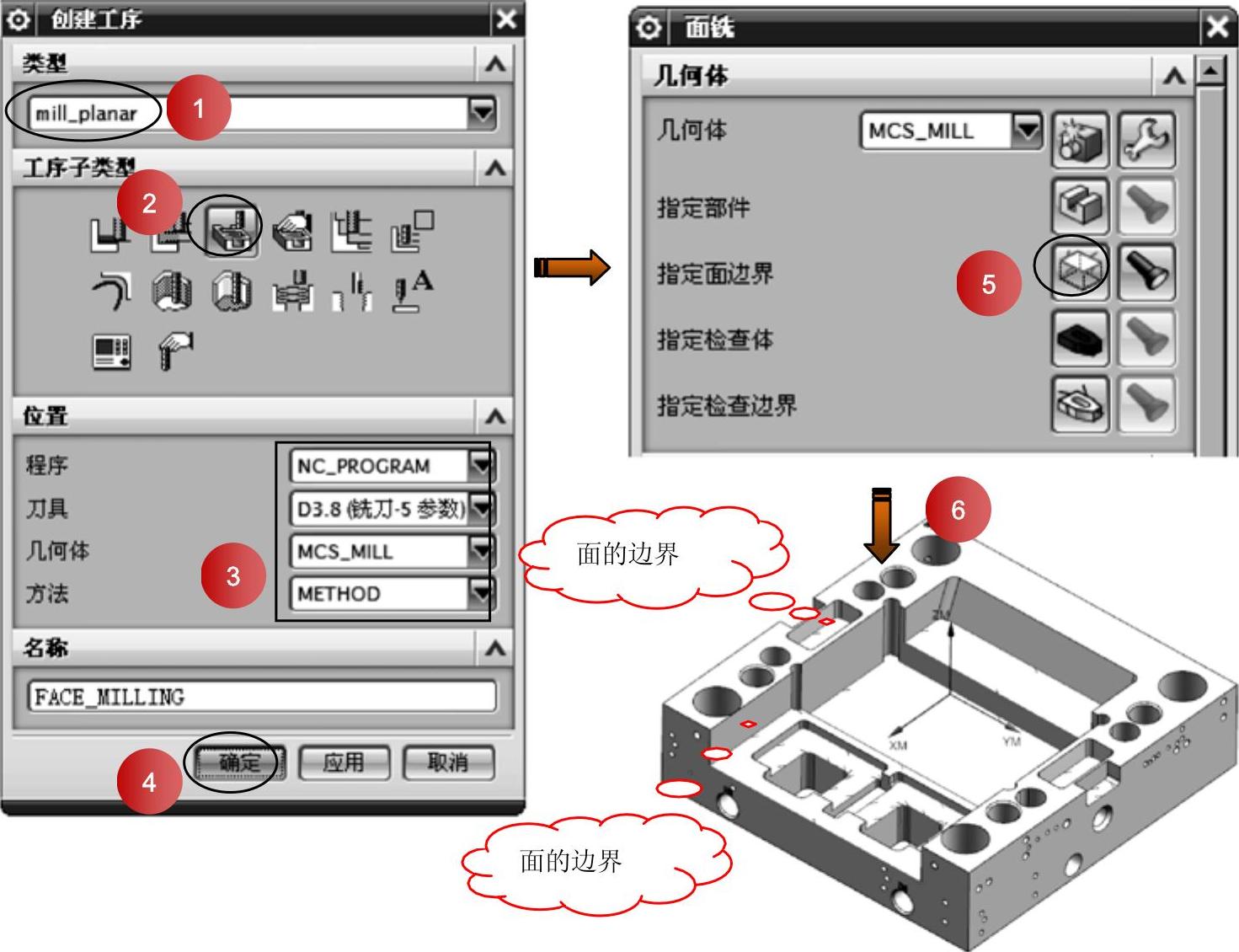

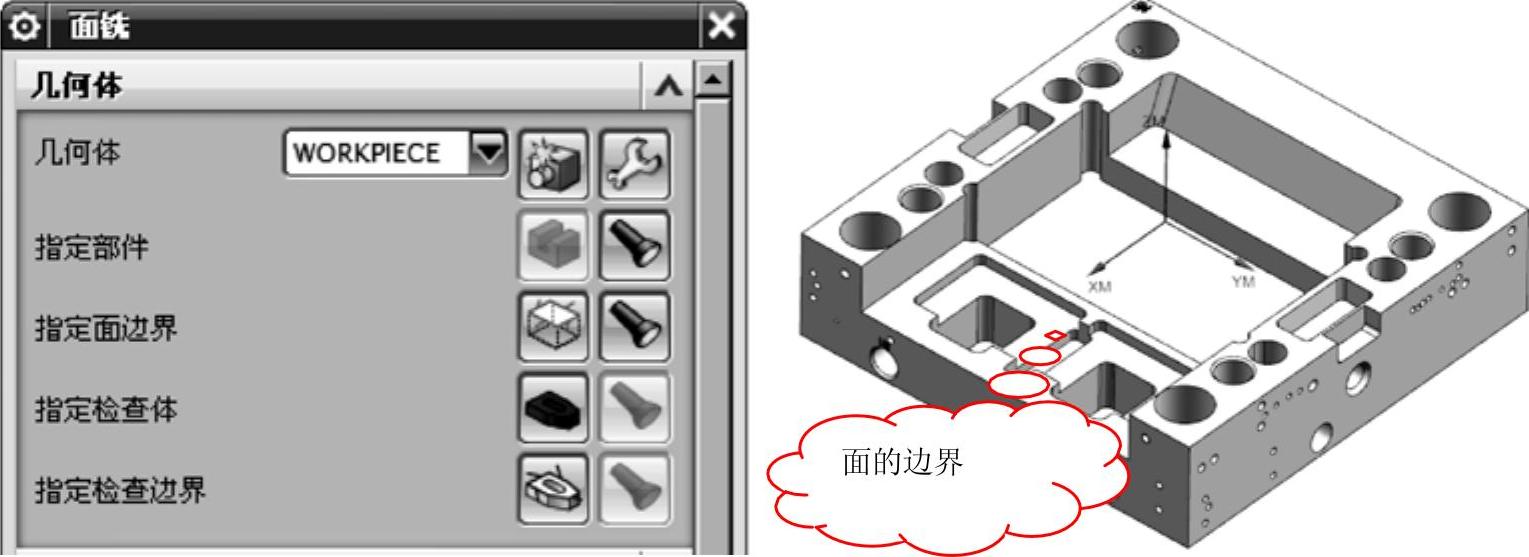

2)在【插入】工具条上单击【创建工序】按钮 ,选择并创建面铣操作并指定面的边界。具体操作步骤如图10-44所示。

,选择并创建面铣操作并指定面的边界。具体操作步骤如图10-44所示。

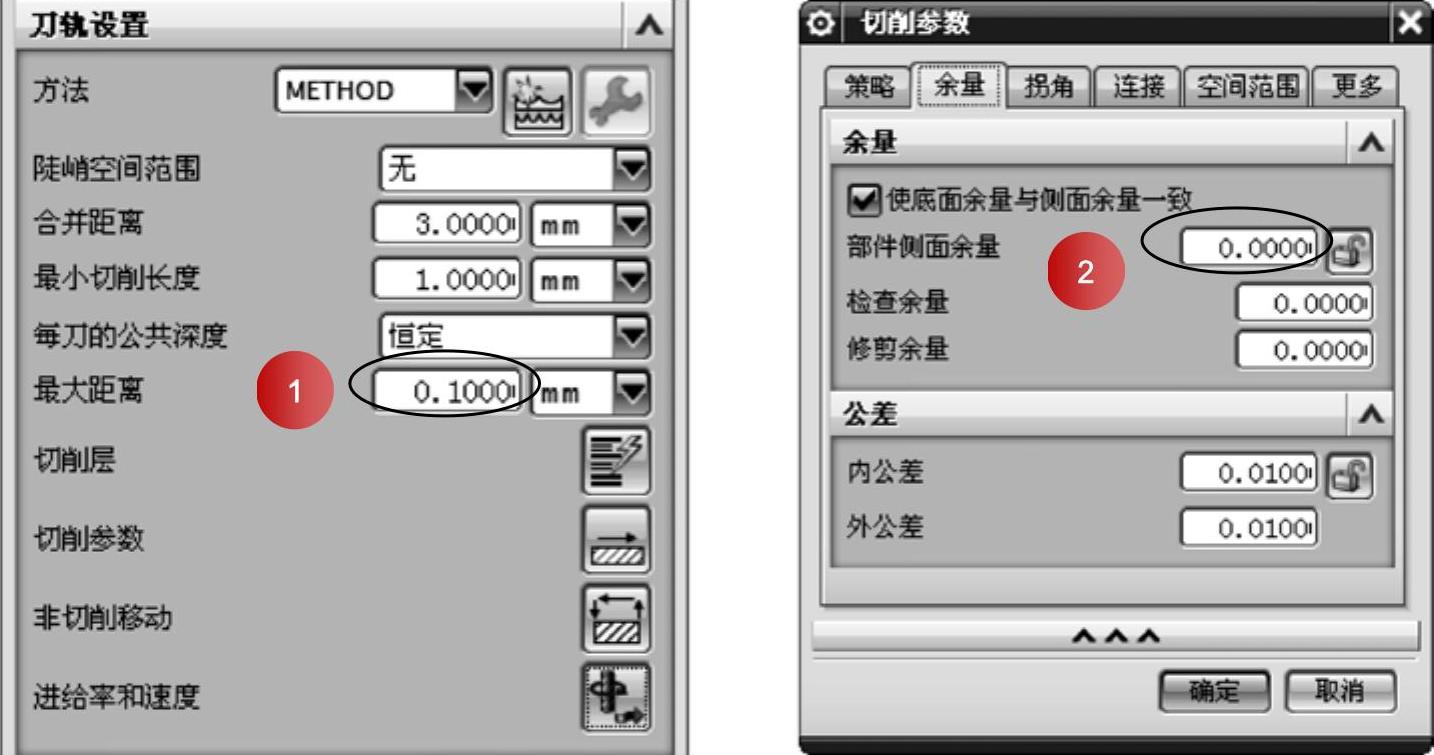

3)在【刀轨设置】选项卡中设置其他参数。单击【切削参数】按钮 ,进入【切削参数】设置对话框进行相关参数设置。具体操作如图10-45所示。

,进入【切削参数】设置对话框进行相关参数设置。具体操作如图10-45所示。

4)设置非切削移动:在【面铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图10-46所示进行相关参数设置。

,进入【非切削移动】设置对话框,按图10-46所示进行相关参数设置。

5)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-47所示。

图10-44 创建面铣操作并指定面边界

图10-45 设置切削参数

6)在【面铣】对话框的【操作】选项区中,单击【生成】按钮 ,生成精加工的刀路如图10-48所示。

,生成精加工的刀路如图10-48所示。

图10-46 设置非切削移动

图10-47 设置进给率和主轴速度

图10-48 生成的精加工刀路

(3)小圆角平面精加工操作的创建 再次运用面铣操作的加工方法对A板模框的小圆角平面区域进行精加工。

操作步骤

1)同样运用面铣对小圆角平面精加工。首先在操作导航器中进行复制、粘贴并重命名操作。

2)在【面铣】对话框中重新指定面边界。具体操作如图10-49所示。

图10-49 重新指定面的边界

3)新建一把D6平铣刀并在【切削参数】对话框中指定余量为“0mm”。

4)在【进给率和速度】对话框中完成进给率和主轴速度设置,如图10-50所示。

图10-50 设置进给率和主轴速度

5)在【面铣】对话框的【操作】选项区中,单击【生成】按钮 ,生成清角精加工的刀路。如图10-51所示。

,生成清角精加工的刀路。如图10-51所示。

图10-51 生成的精加工刀路

实训——模具镶件的编程操作

案例工艺分析

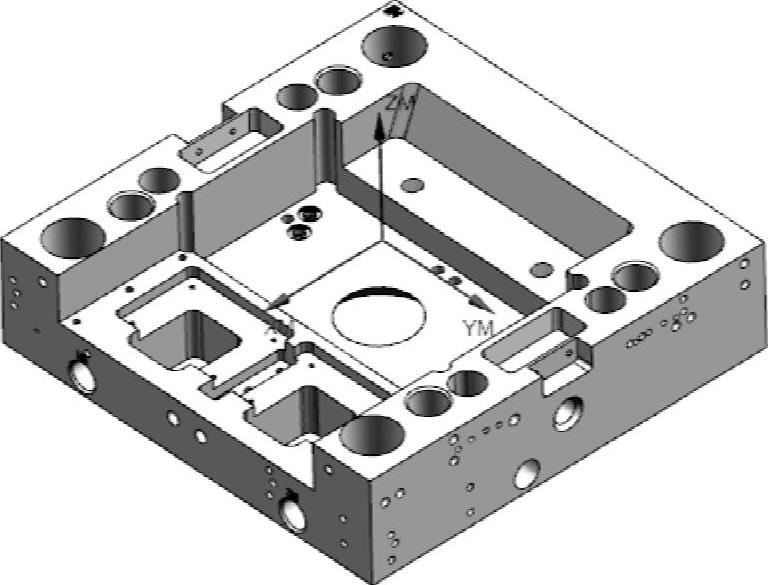

图10-52所示为模具镶件,此零件的表面是由复杂的曲面构成,局部有小平面。此零件编程加工的重点区域是零件表面的曲面。首先使用D30 R5的铣刀进行粗加工,以便分层去除大量材料;接着使用D16 R0.8的平铣刀进次二次粗加工,以便保证预留的余量均匀便于精加工切削;最后运用深度加工轮廓铣进行精加工,面铣进行清角精加工。

注意:图10-52中小圆角的区域是刀具加工不到的,这些区域需要做“电蚀”加工。

加工工艺路线:粗加工→二次粗加工→精加工→清根加工→平面精加工。

图10-52 模具镶件

1.模具镶件的粗加工的创建

所采用粗加工刀具的切削参数见表10-4。

表10-4 粗加工刀具切削参数表

(1)粗加工操作的创建 首先运用型腔铣的加工方法对模具镶件进行粗加工,以便去除大量的材料。

图10-53 编辑模具镶件

操作步骤

1)打开本例光盘文件。首先在建模环境下更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。编辑部件的曲面,删除不需要加工的特征。使其符合编程要求。编辑后的模具镶件如图10-53所示。

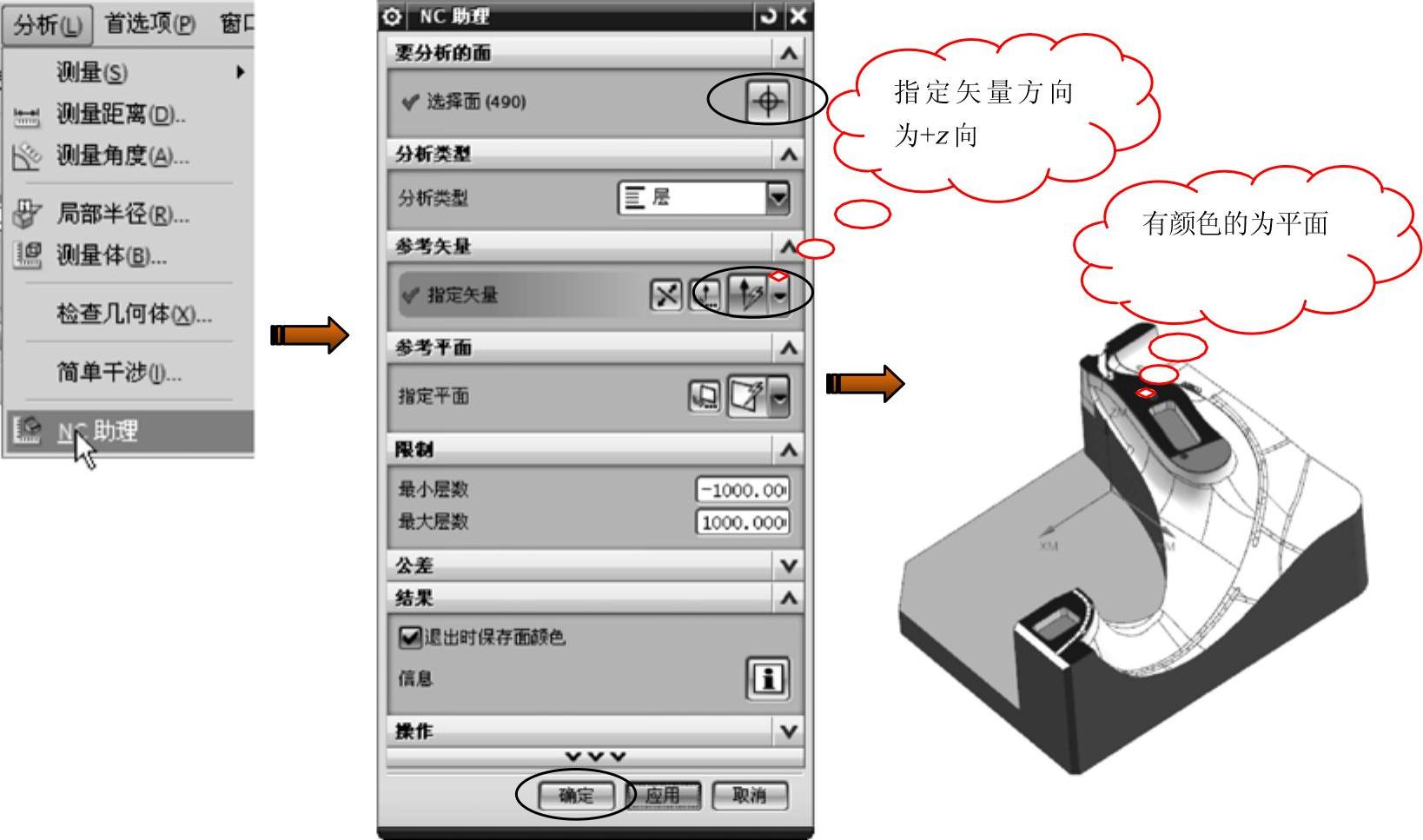

2)分析并标示部件的垂直面。首先在建模环境的【注塑模向导】工具条上单击【检查区域】按钮 ,然后按图10-54所示的步骤分析并标示出垂直面。

,然后按图10-54所示的步骤分析并标示出垂直面。

图10-54 分析和标示垂直面

3)分析并标示镶件的平面区域。在加工环境的【分析】菜单下激活【NC助理】。按图10-55所示的步骤分析并标示出平面区域。

图10-55 分析和标示平面区域

4)在【标准】工具条中执行【开始】|【加工】命令,进入加工模块。

5)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图10-56所示的步骤完成刀具D30 R5的创建。

,然后按图10-56所示的步骤完成刀具D30 R5的创建。

图10-56 创建D30 R5的刀具

6)在【插入】工具条上单击【创建工序】按钮 ,选择并创建型腔铣操作并指定加工几何体。具体操作步骤如图10-57所示。

,选择并创建型腔铣操作并指定加工几何体。具体操作步骤如图10-57所示。

图10-57 创建型腔铣操作并指定加工几何体

7)在【型腔铣】对话框中,选取部件上表面所有面为切削区域,如图10-58所示。

图10-58 选取切削区域

8)设置切削参数:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图10-59所示步骤进行相关参数设置。

,进入【切削参数】设置对话框,按图10-59所示步骤进行相关参数设置。

图10-59 设置切削参数

9)设置非切削移动:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图10-60所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图10-60所示步骤进行相关参数设置。

图10-60 设置非切削移动

10)在【刀轨设置】选项区中完成刀轨、进给率和主轴速度等参数的设置。具体操作如图10-61所示。

图10-61 设置刀轨参数

11)在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成粗加工的刀路,如图10-62所示。

,生成粗加工的刀路,如图10-62所示。

图10-62 生成粗加工刀路

(2)二次粗加工操作的创建 用深度加工轮廓铣的“参考刀具”的加工方法对镶件进行二次粗加工,以便余量均匀。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D16 R0.8的平铣刀。

,创建D16 R0.8的平铣刀。

2)在【插入】工具条上单击【创建工序】按钮 ,选择并创建深度加工轮廓铣操作,指定切削区域。具体操作步骤如图10-63所示。

,选择并创建深度加工轮廓铣操作,指定切削区域。具体操作步骤如图10-63所示。

图10-63 创建深度加工轮廓铣操作并指定切削区域

3)设置切削参数:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,进行刀轨参数设置。再单击【切削参数】按钮 ,进入【切削参数】设置对话框,切削余量调整为“0.4mm”。设置“参考刀具”为“D30 R5”。按图10-64所示进行相关参数设置。

,进入【切削参数】设置对话框,切削余量调整为“0.4mm”。设置“参考刀具”为“D30 R5”。按图10-64所示进行相关参数设置。

图10-64 设置切削参数

4)设置非切削移动:在【深度加工轮廓铣】的【刀轨设置】选项卡中,单击【非切削移动】按钮 ,进入【非切削移动】设置对话框进行相关参数设置。具体操作如图10-65所示。

,进入【非切削移动】设置对话框进行相关参数设置。具体操作如图10-65所示。

图10-65 设置非切削移动

5)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-66所示。

图10-66 设置进给率和主轴速度

6)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成二次粗加工的刀路,如图10-67所示。

,生成二次粗加工的刀路,如图10-67所示。

图10-67 生成的二次粗加工刀路

2.模具镶件精加工的创建

加工刀具所采用的切削参数见表10-5。

表10-5 加工刀具切削参数表

(1)精加工操作的创建 首先运用固定轴轮廓铣对模具镶件表面的复杂曲面进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D10 R5的球刀。

,创建D10 R5的球刀。

2)在【插入】工具条上单击【创建工序】按钮 。选择并创建固定轴轮廓铣操作,指定切削区域。具体操作步骤如图10-68所示。

。选择并创建固定轴轮廓铣操作,指定切削区域。具体操作步骤如图10-68所示。

3)在【固定轴轮廓铣】对话框中设置驱动方式为“区域铣削”。接着在【区域铣削驱动方法】设置对话框中设置其参数。具体操作步骤如图10-69所示。

4)设置切削参数:在【刀轨设置】选项卡中,单击【切削参数】按钮 ,进入【切削参数】设置对话框进行相关参数设置,具体操作如图10-70所示。

,进入【切削参数】设置对话框进行相关参数设置,具体操作如图10-70所示。

图10-68 创建固定轴轮廓铣操作并指定切削区域

图10-69 设置相关参数

图10-70 设置切削参数

5)设置非切削移动:在【刀轨设置】选项卡中,单击【非切削移动】按钮 ,进入【非切削移动】设置对话框进行相关参数设置,具体操作如图10-71所示。

,进入【非切削移动】设置对话框进行相关参数设置,具体操作如图10-71所示。

图10-71 设置非切削移动

6)在【刀轴】选项中设置刀轴方向为“+ZM轴”,如图10-72所示。

7)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-73所示。

8)在【固定轴轮廓铣】对话框的【操作】选项区中,单击【生成】按钮 ,生成精加工的刀路,如图10-74所示。

,生成精加工的刀路,如图10-74所示。

图10-72 设置刀轴参数

图10-73 设置进给率和主轴速度

图10-74 生成的精加工刀路

(2)镶件表面的曲面清角精加工的创建 运用固定轴轮廓铣的“清根”驱动方法进行精加工

操作步骤

1)在操作导航器中,单击上一个“固定轴轮廓铣”程序进行复制、粘贴并重命名操作。

2)首先新建一把D4 R2球刀。在【固定轴轮廓铣】对话框中设置驱动方式为“清根”。接着在【清根驱动方法】设置对话框中设置其参数。具体操作如图10-75所示。

3)在【进给率和速度】对话框中修改完成进给率和主轴速度参数的设置,如图10-76所示。

图10-75 创建清根驱动方法操作

图10-76 【进给率和速度】对话框

4)在【固定轴轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路。具体操作如图10-77所示。

,生成精加工的刀路。具体操作如图10-77所示。

图10-77 生成清根精加工刀路

(3)局部壁精加工操作的创建 运用底面壁铣削方法进行局部壁精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,选取D6的平铣刀。

,选取D6的平铣刀。

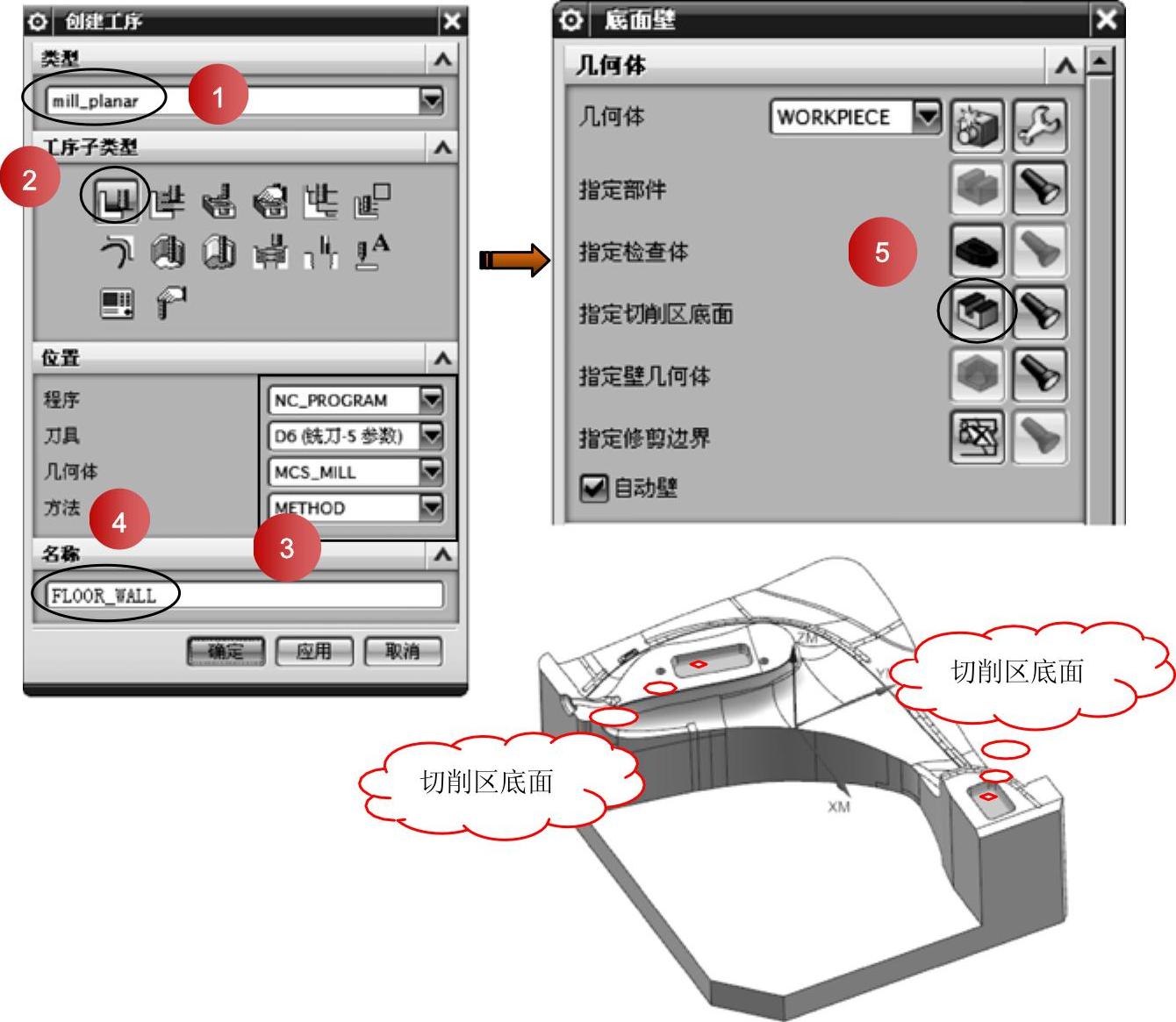

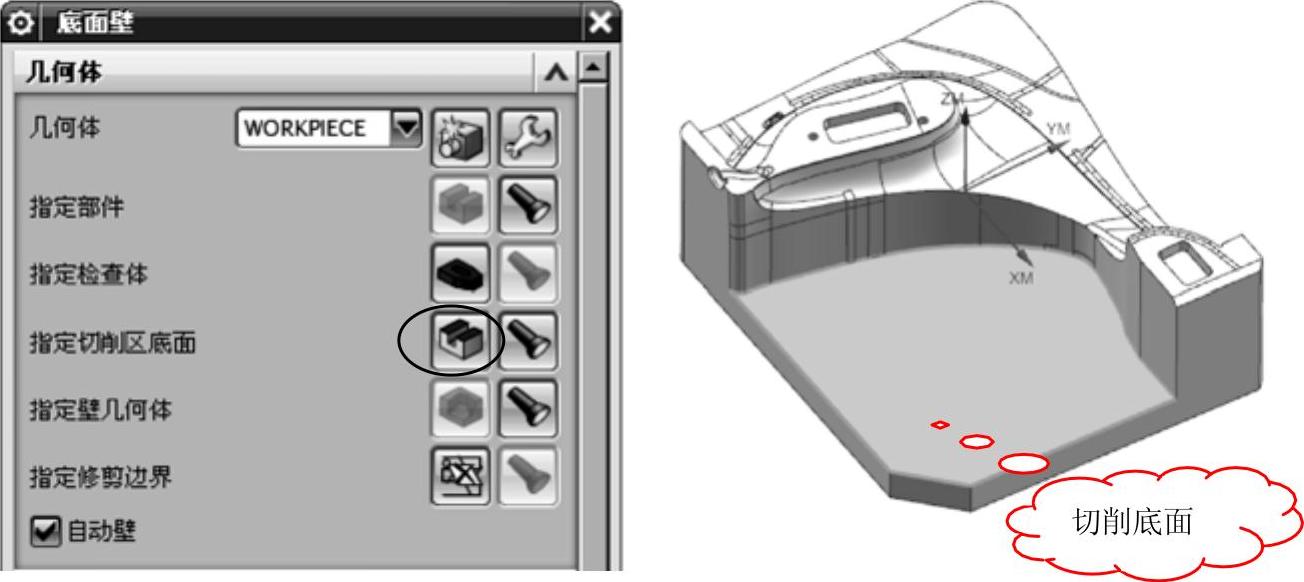

2)在【插入】工具条上单击【创建工序】按钮 ,选择并创建底面壁操作,指定切削区底面。具体操作步骤如图10-78所示。

,选择并创建底面壁操作,指定切削区底面。具体操作步骤如图10-78所示。

图10-78 创建底面壁操作并指定切削区底面

技巧点拨

在【刀轨设置】选项卡中,“底面毛坯厚度”为壁所需要加工的高度。壁的高度可以通过分析,测量获取。

3)在【刀轨设置】选项卡中设置其他参数。单击【切削参数】按钮 ,进入【切削参数】设置对话框进行相关参数设置。具体操作如图10-79所示。

,进入【切削参数】设置对话框进行相关参数设置。具体操作如图10-79所示。

图10-79 设置切削参数

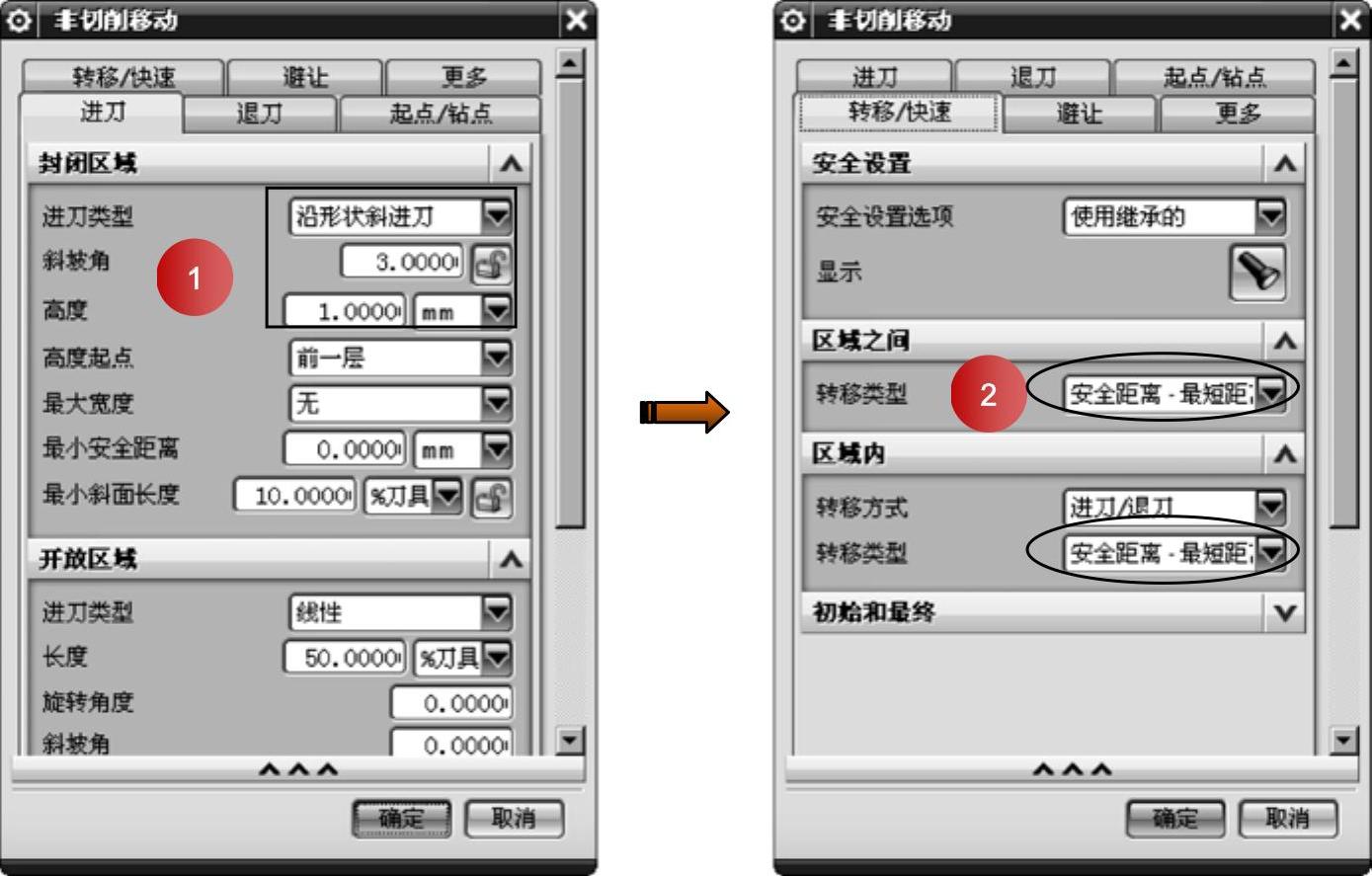

4)设置非切削移动:在【底面壁】对话框的【刀轨设置】选项卡,单击【非切削移动】按钮 ,进入【非切削移动】设置对话框进行相关参数设置。具体操作如图10-80所示。

,进入【非切削移动】设置对话框进行相关参数设置。具体操作如图10-80所示。

图10-80 设置非切削移动

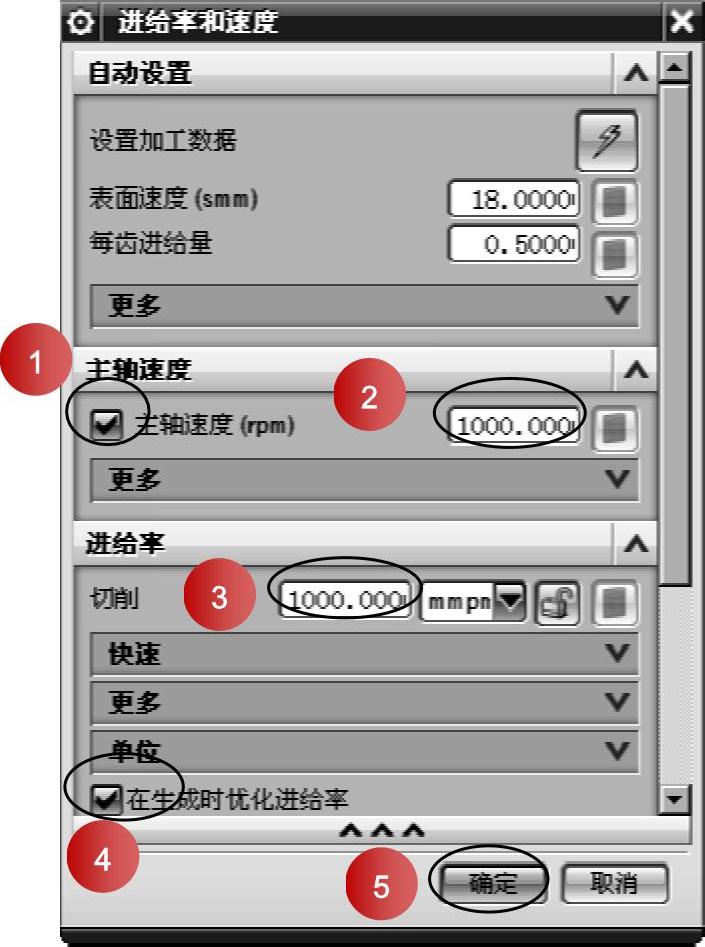

5)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-81所示。

图10-81 设置进给率和主轴速度

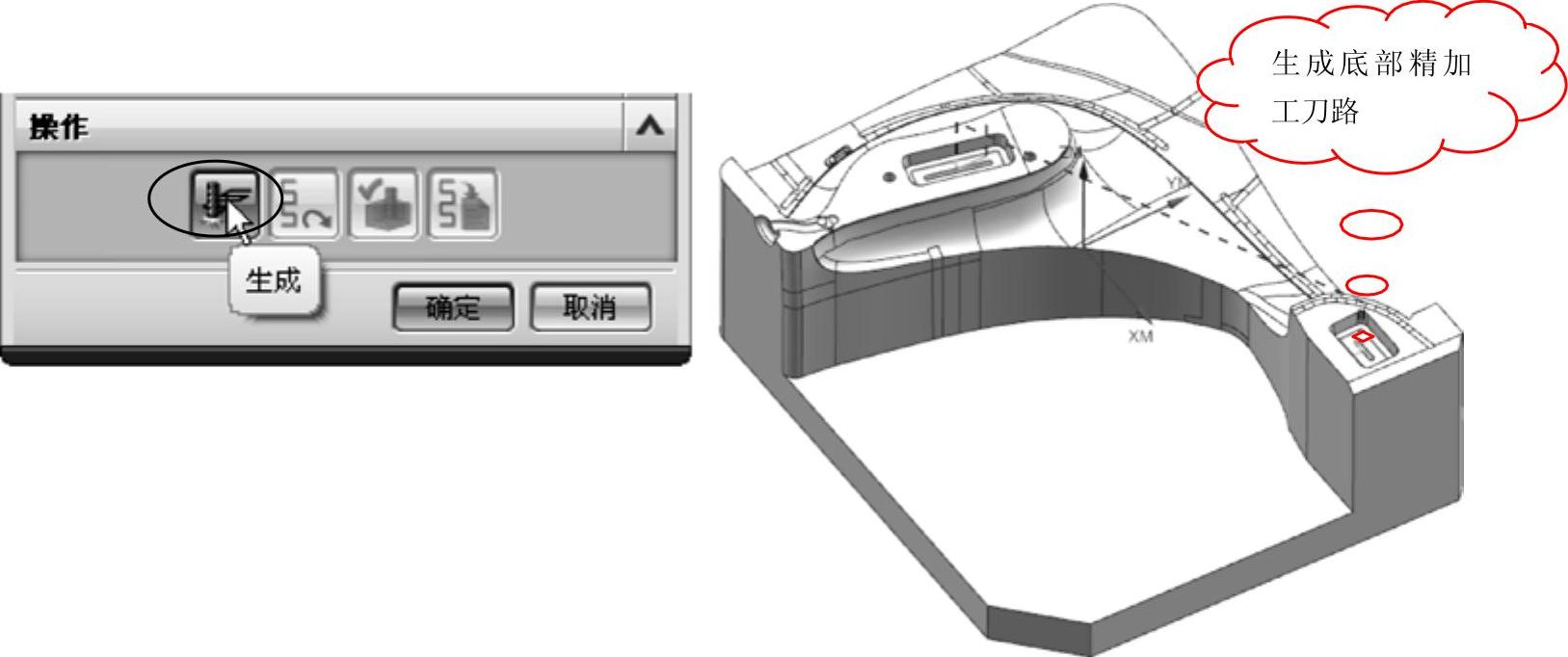

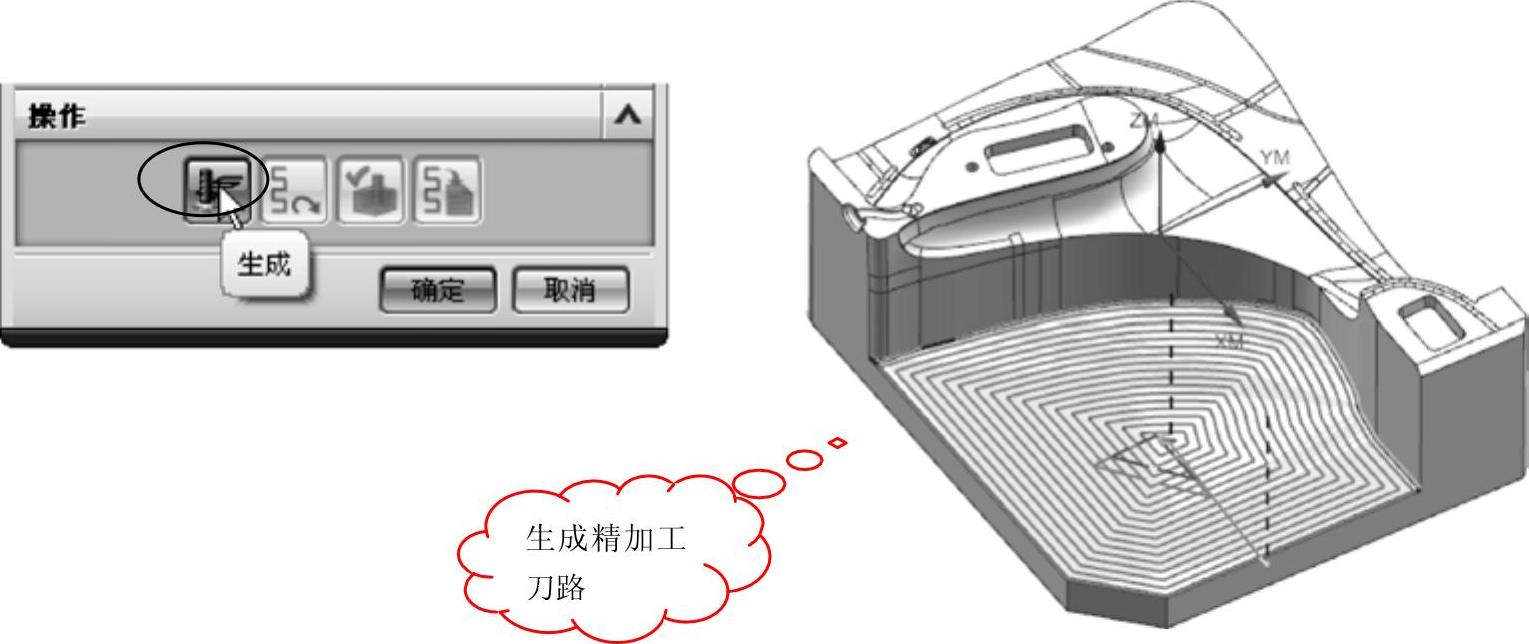

6)在【底面壁】对话框的【操作】选项区中,单击【生成】按钮 ,生成精加工的刀路,如图10-82所示。

,生成精加工的刀路,如图10-82所示。

图10-82 生成的精加工刀路

(4)局部底平面精加工操作的创建 同样运用底面壁铣削方法进行底平面精加工。

1)在操作导航器中,单击上一个“底面壁”程序进行复制、粘贴并重命名操作。

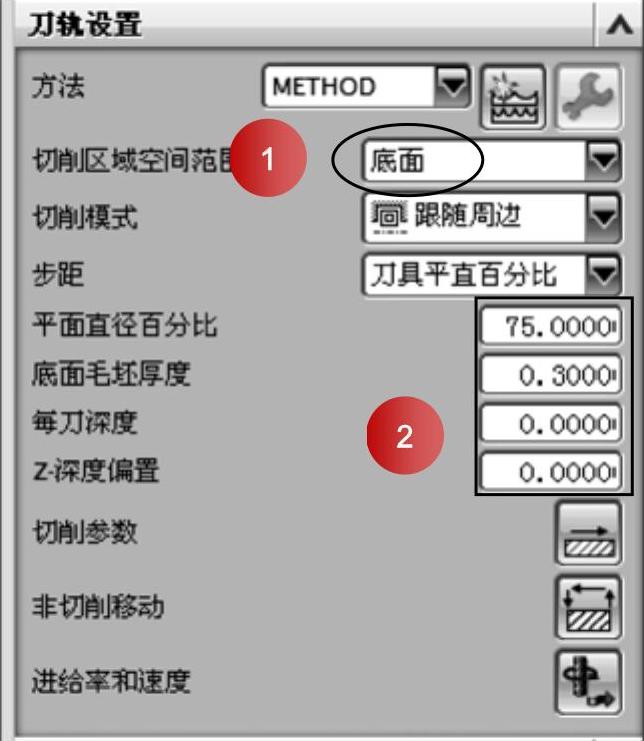

2)在【底面壁】对话框中设置刀轨参数。调整【切削区域空间范围】为【底面】。详细参数设置如图10-83所示。

图10-83 设置相关参数

3)在【底面壁】对话框的【操作】选项区中,单击【生成】按钮 ,生成底平面精加工的刀路。具体操作如图10-84所示。

,生成底平面精加工的刀路。具体操作如图10-84所示。

图10-84 生成精加工刀路

(5)底部平面精加工操作的创建 再次运用底面壁铣削方法进行底平面精加工。

1)在操作导航器中,单击上一个“底面壁”程序进行复制、粘贴并重命名操作。

2)新建一把D12平铣刀,接着在【底面壁】对话框中重新指定切削区域底面。具体操作如图10-85所示。

3)在【进给率和速度】对话框中完成进给率和主轴速度参数的设置,如图10-86所示。

4)在【底面壁】对话框的【操作】选项区中单击【生成】按钮 ,生成底平面精加工的刀路。具体操作如图10-87所示。

,生成底平面精加工的刀路。具体操作如图10-87所示。

图10-85 指定切削区域底面

图10-86 设置进给率和主轴速度

图10-87 生成底平面精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。