根据加工精度的要求不同,电极分为粗加工电极(俗称“粗公”)和精加工电极(俗称“精公”)两种。“精公”的精度要求比较高,公差一般选0.005~0.02。加工时,要确定“间隙”,一般“精公”电火花放电间隙(俗称“火花位”)预留量为单边-0.05~-0.10,“粗公”-0.15~-0.5。

在编程、加工操作方面,“电极”跟其他零件基本相同。不同之处如下:

1)“电极”的材料是纯铜、石墨等。

2)加工时刀具、刀具转速、进给率会有所变化。下面通过对上述两个模芯的“电极”案例进行编程、加工操作,使读者对“电极”的数控编程、加工流程有个清晰的认识和领会。

实训——手机面壳前模芯大“电极”的编程操作

案例工艺分析

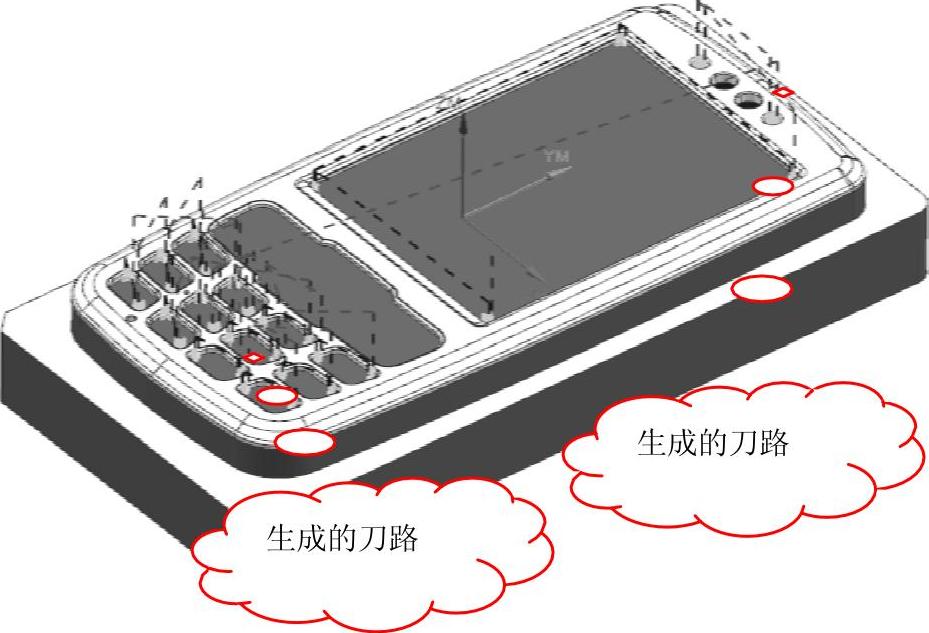

图9-20所示为手机面壳前模芯大“电极”。首先使用D16的铣刀进行粗加工,以便分层去除大量材料。接着使用D6的铣刀进行二次粗加工,从而保证预留的余量均匀便于精加工切削。然后使用D3的铣刀清角粗加工按钮部位。最后进行精加工和清角处理。

图9-20 前模芯大“电极”

1.手机面壳前模芯“电极”的粗加工的创建

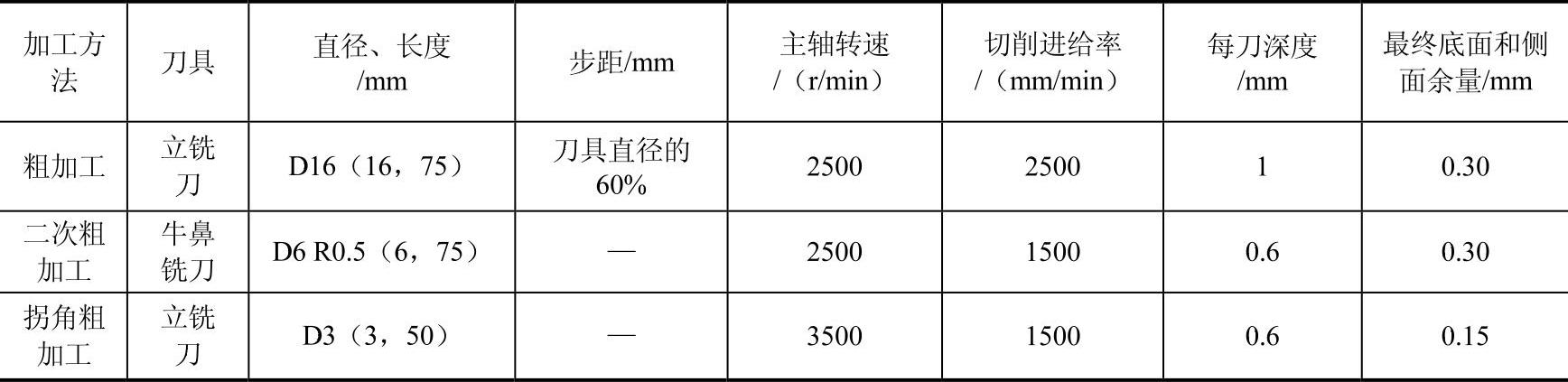

加工刀具所采用的切削参数见表9-1。

表9-1 加工刀具切削参数表

(1)粗加工操作的创建 首先运用型腔铣的加工方法对“电极”进行粗加工,以便去除大量的材料。

操作步骤

1)打开本例光盘文件,在建模状态下更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。编辑电极的曲面使其适合加工。具体操作如图9-21所示。

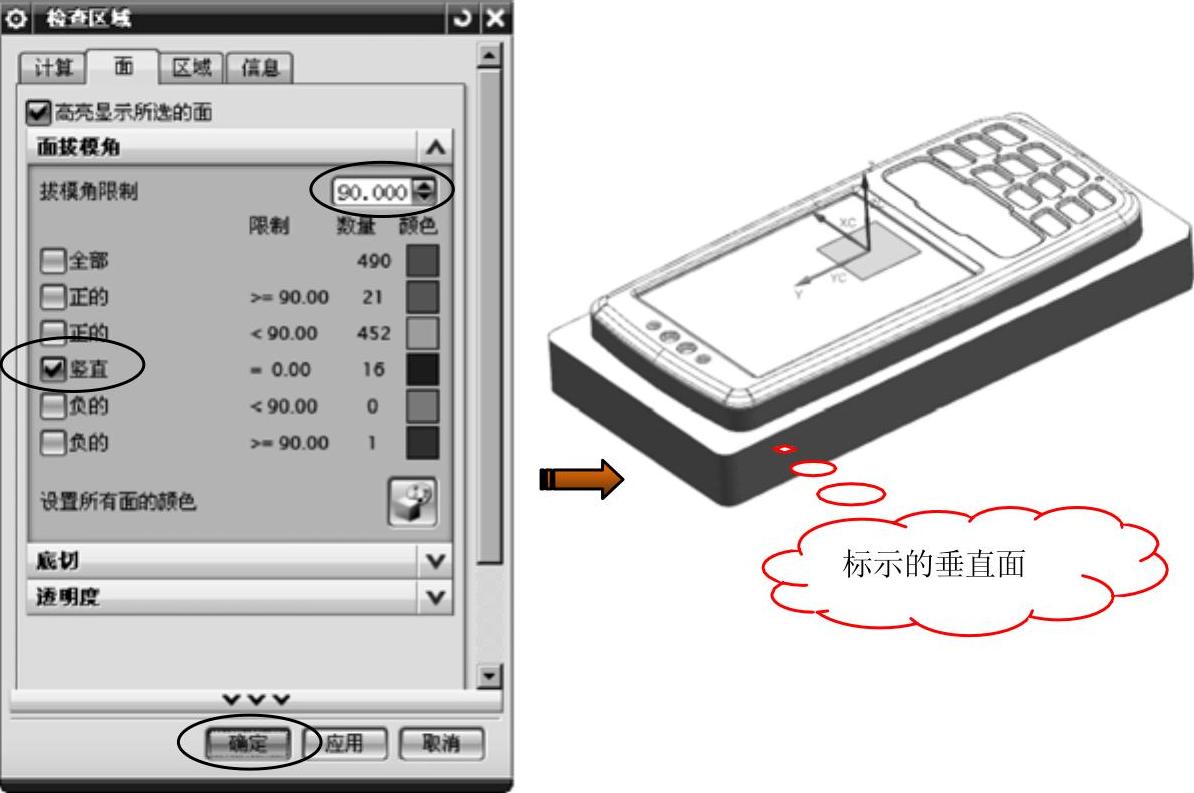

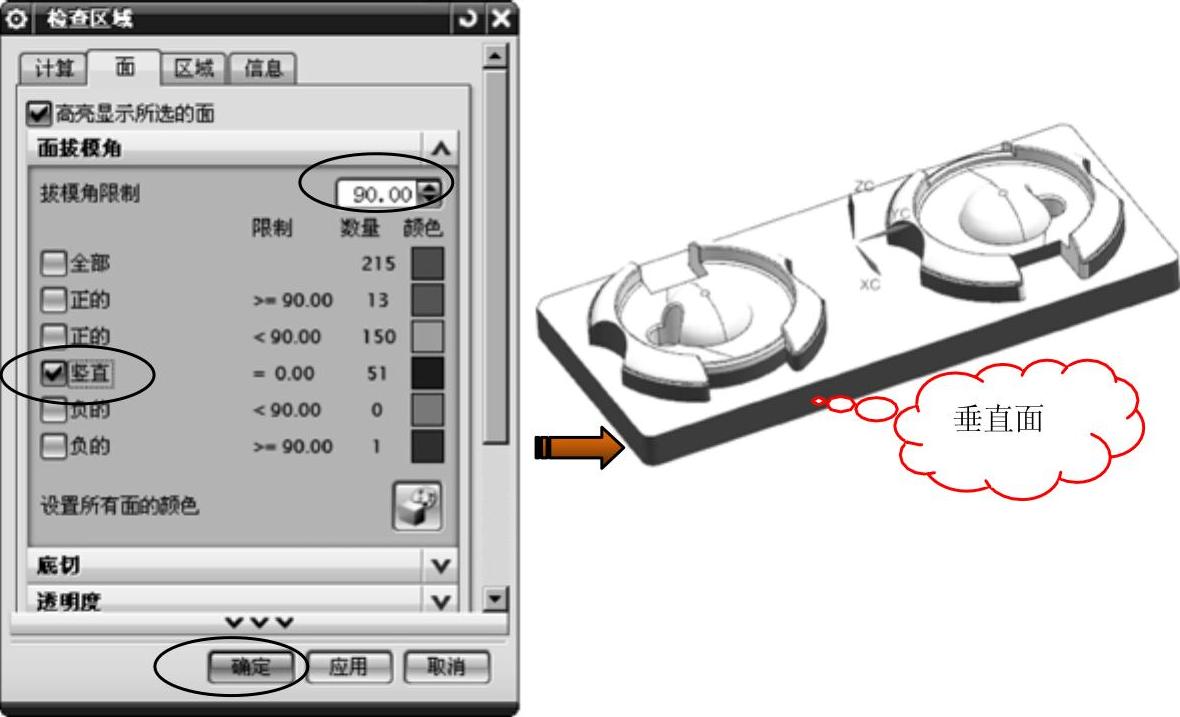

2)分析并标示“电极”的垂直面。在建模环境的【注塑模向导】工具条上单击【检查区域】按钮 。分析并标示出垂直面具体操作步骤如图9-22所示。

。分析并标示出垂直面具体操作步骤如图9-22所示。

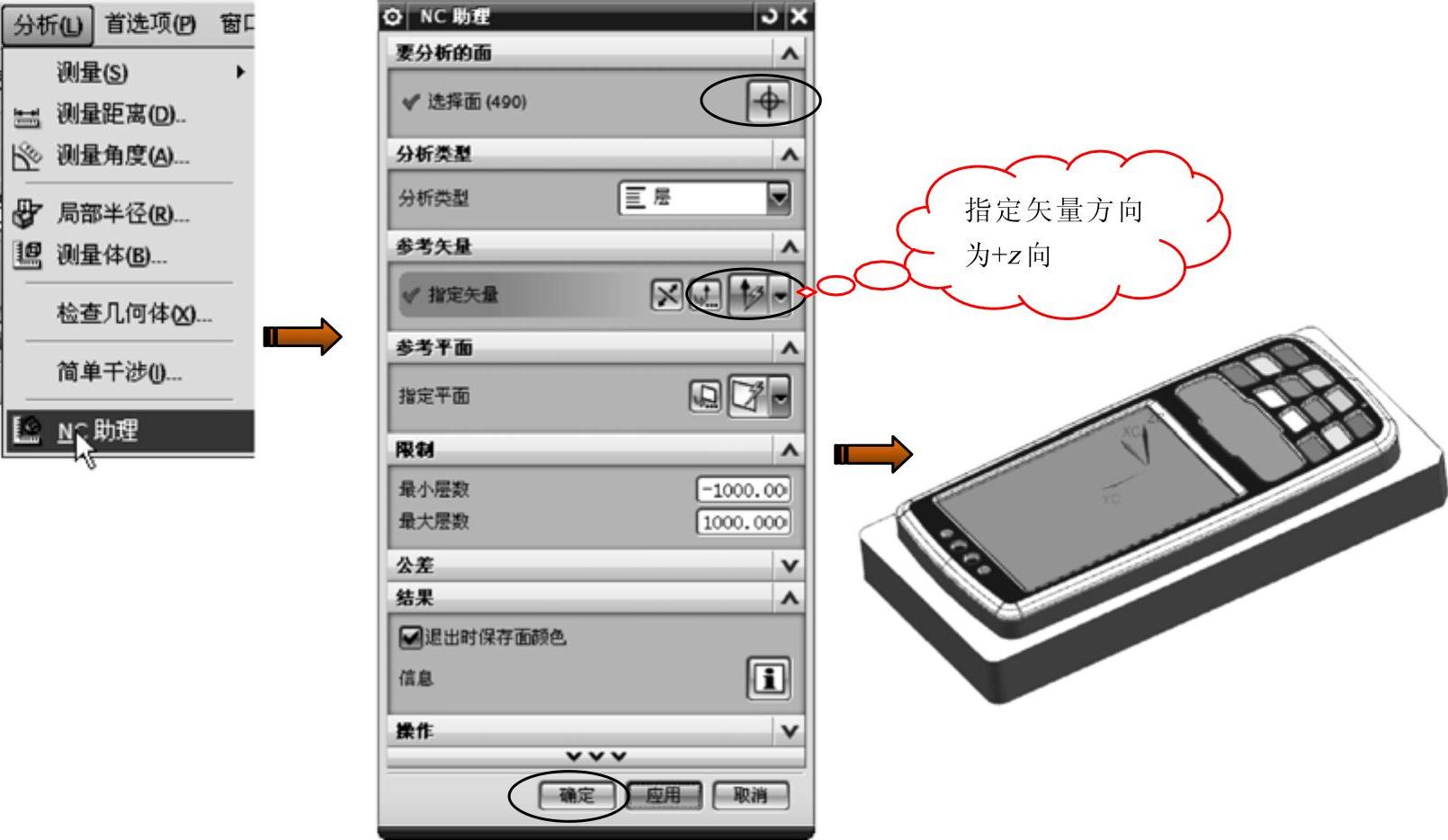

3)分析并标示“电极”的平面区域。在加工环境的【分析】菜单下激活“NC助理”。接着按如图9-23所示的步骤分析并标示出平面区域。

图9-21 编辑前模芯“电极”

图9-22 分析和标示垂直面

图9-23 分析和标示平面区域

4)在【标准】工具条中执行【开始】|【加工】命令,进入加工模块。

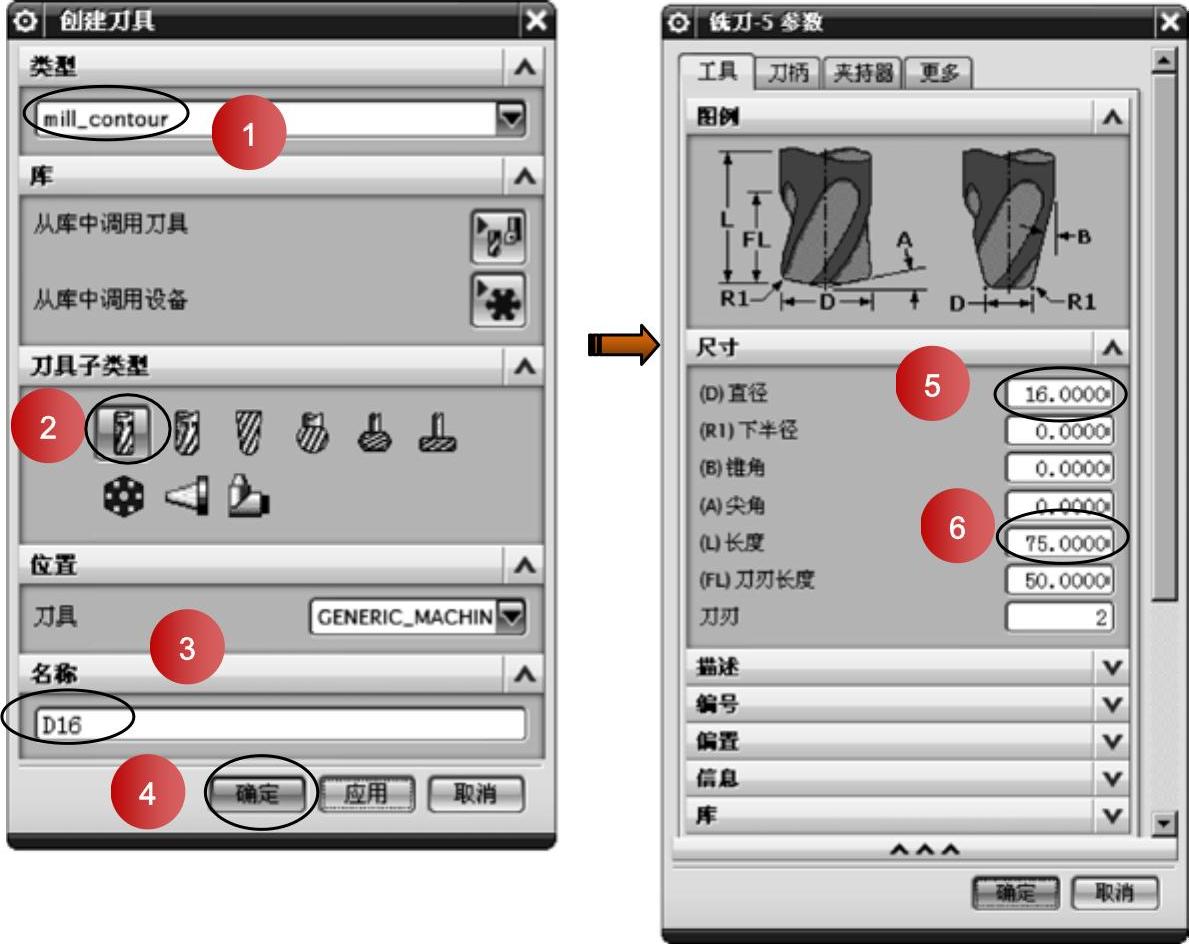

5)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图9-24所示的步骤完成刀具D16的创建。

,然后按图9-24所示的步骤完成刀具D16的创建。

图9-24 创建D16刀具

6)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。

,程序弹出【创建工序】对话框。

7)然后按图9-25所示的操作步骤,创建型腔铣操作并指定加工几何体。

图9-25 创建型腔铣操作并指定加工几何体

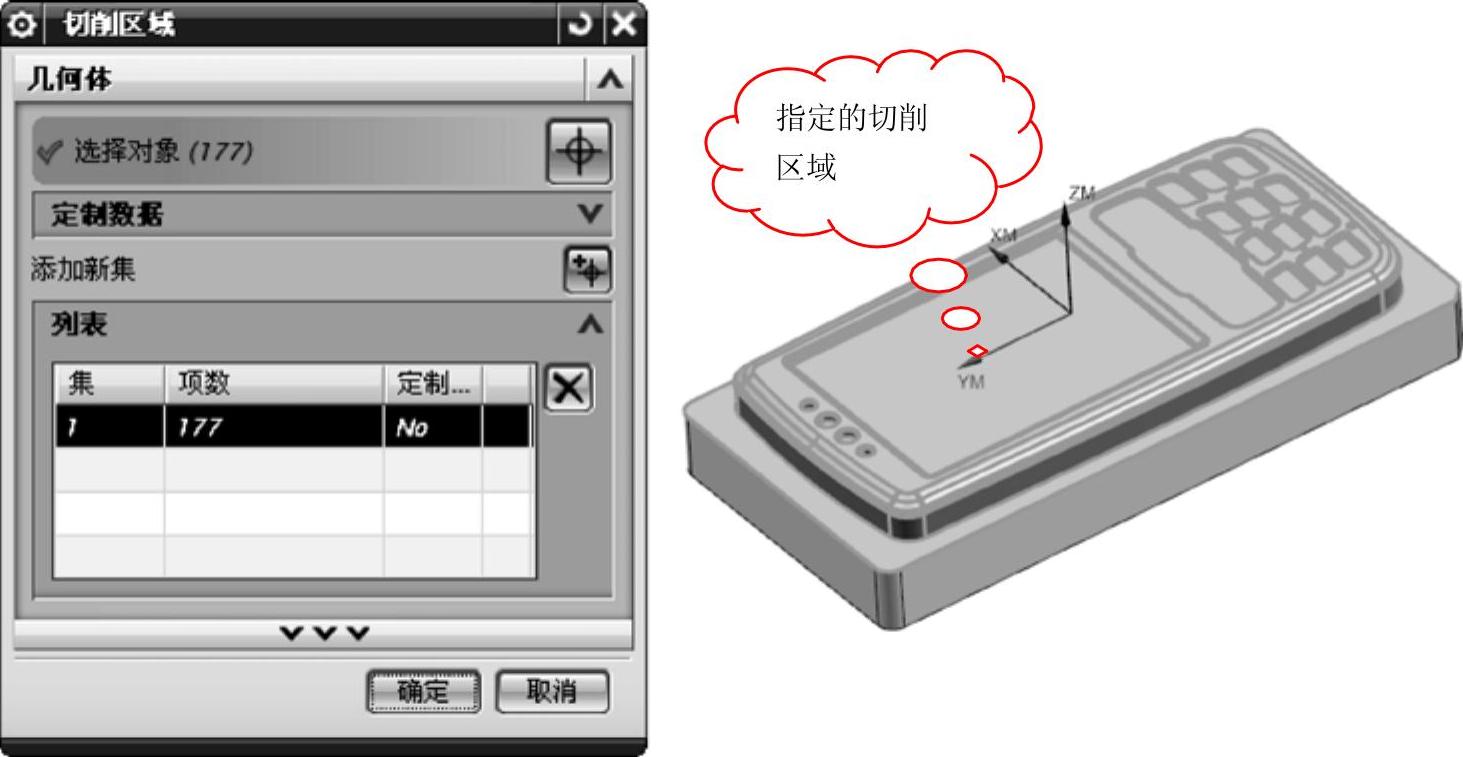

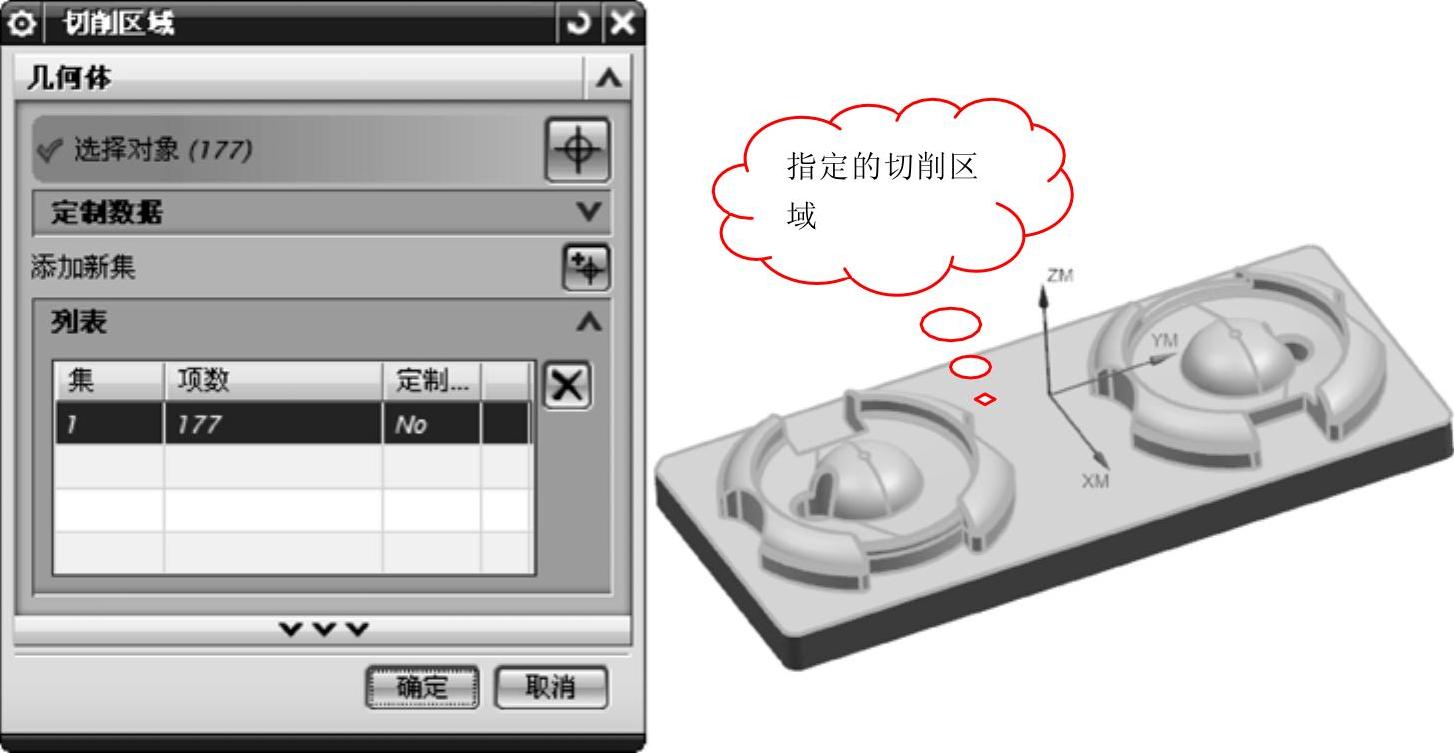

8)在【型腔铣】对话框中,选取部件上表面所有面为切削区域,如图9-26所示。

图9-26 选取切削区域

9)设置切削参数:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图9-27所示进行相关参数设置。

,进入【切削参数】设置对话框,按图9-27所示进行相关参数设置。

图9-27 设置切削参数

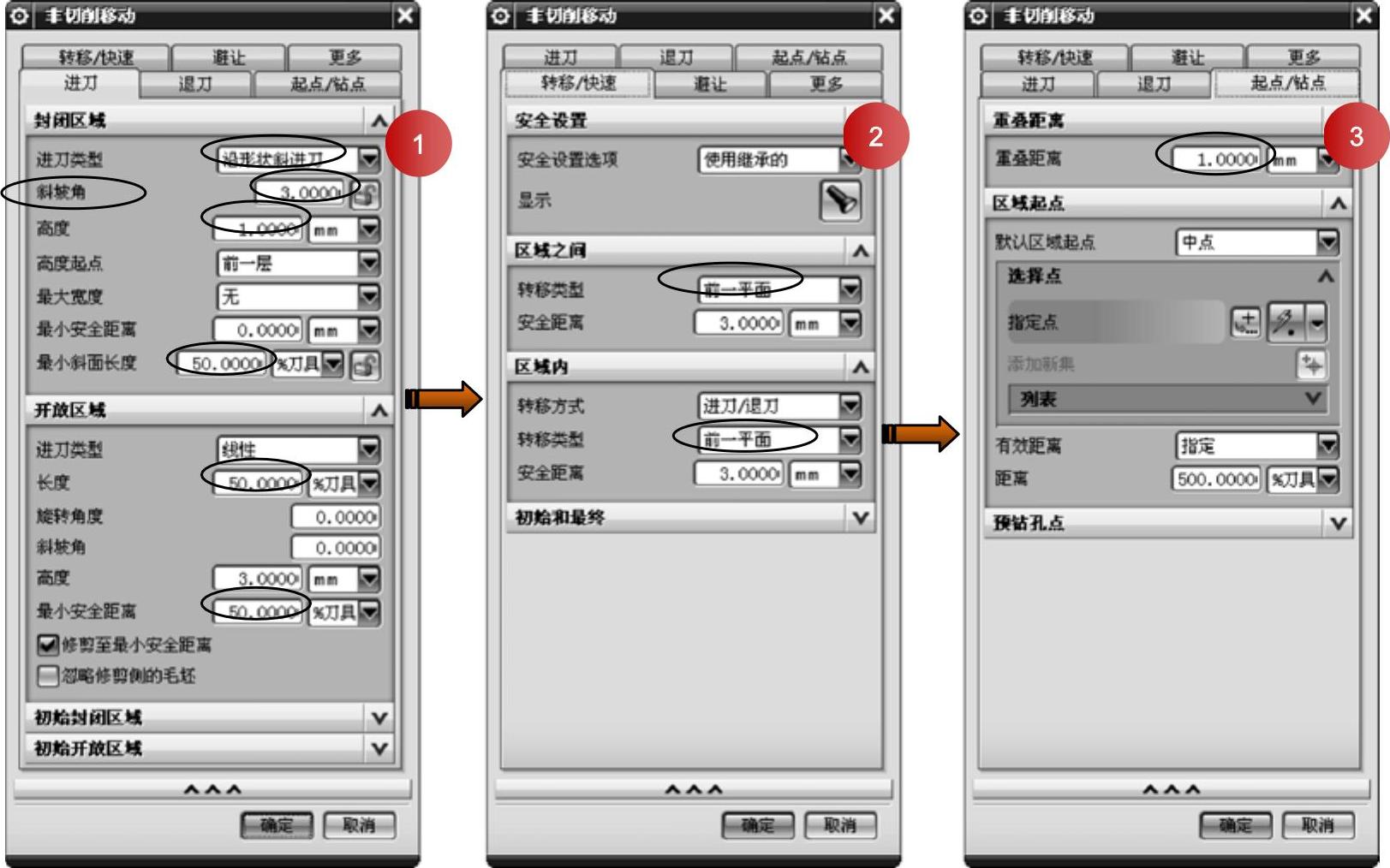

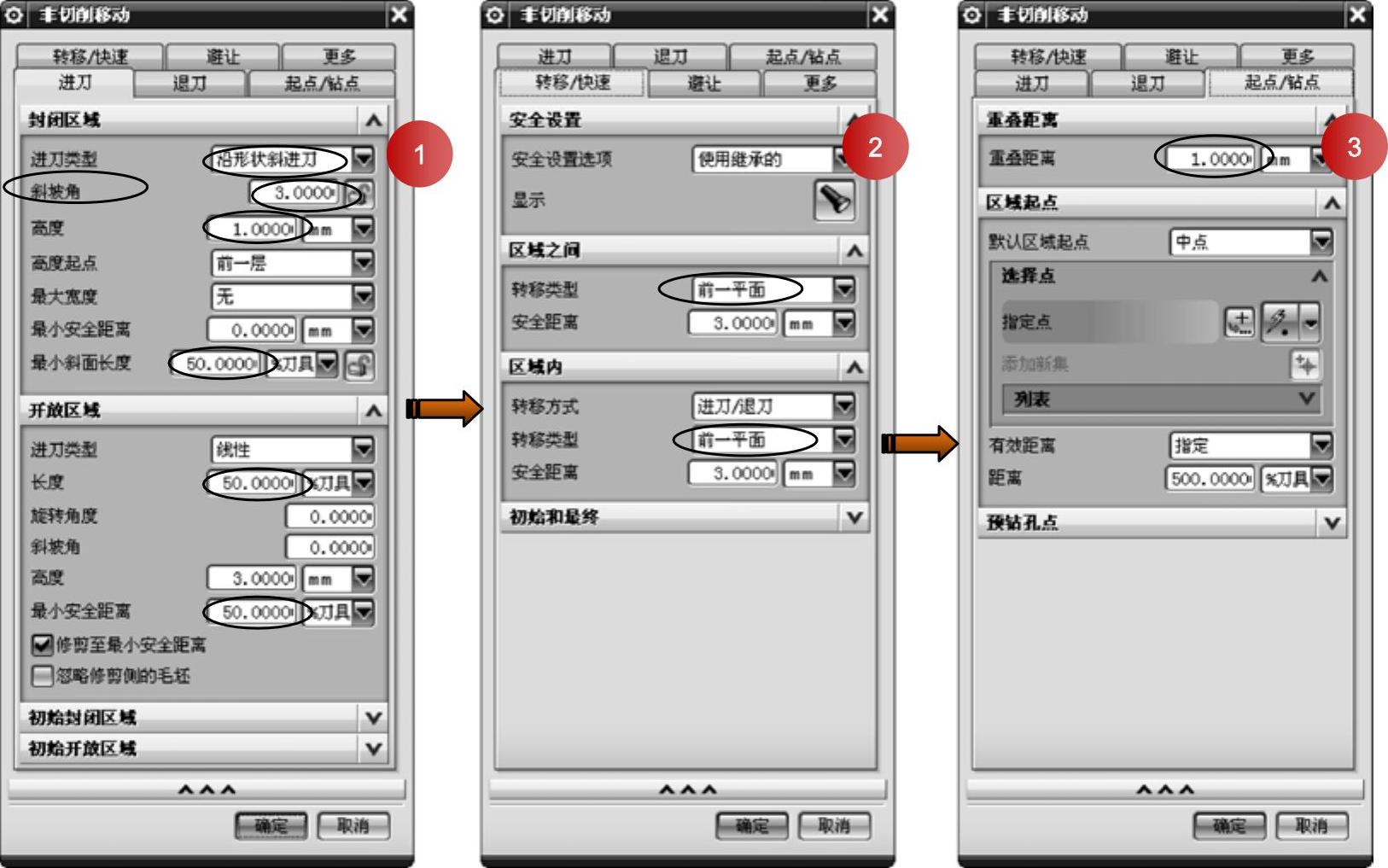

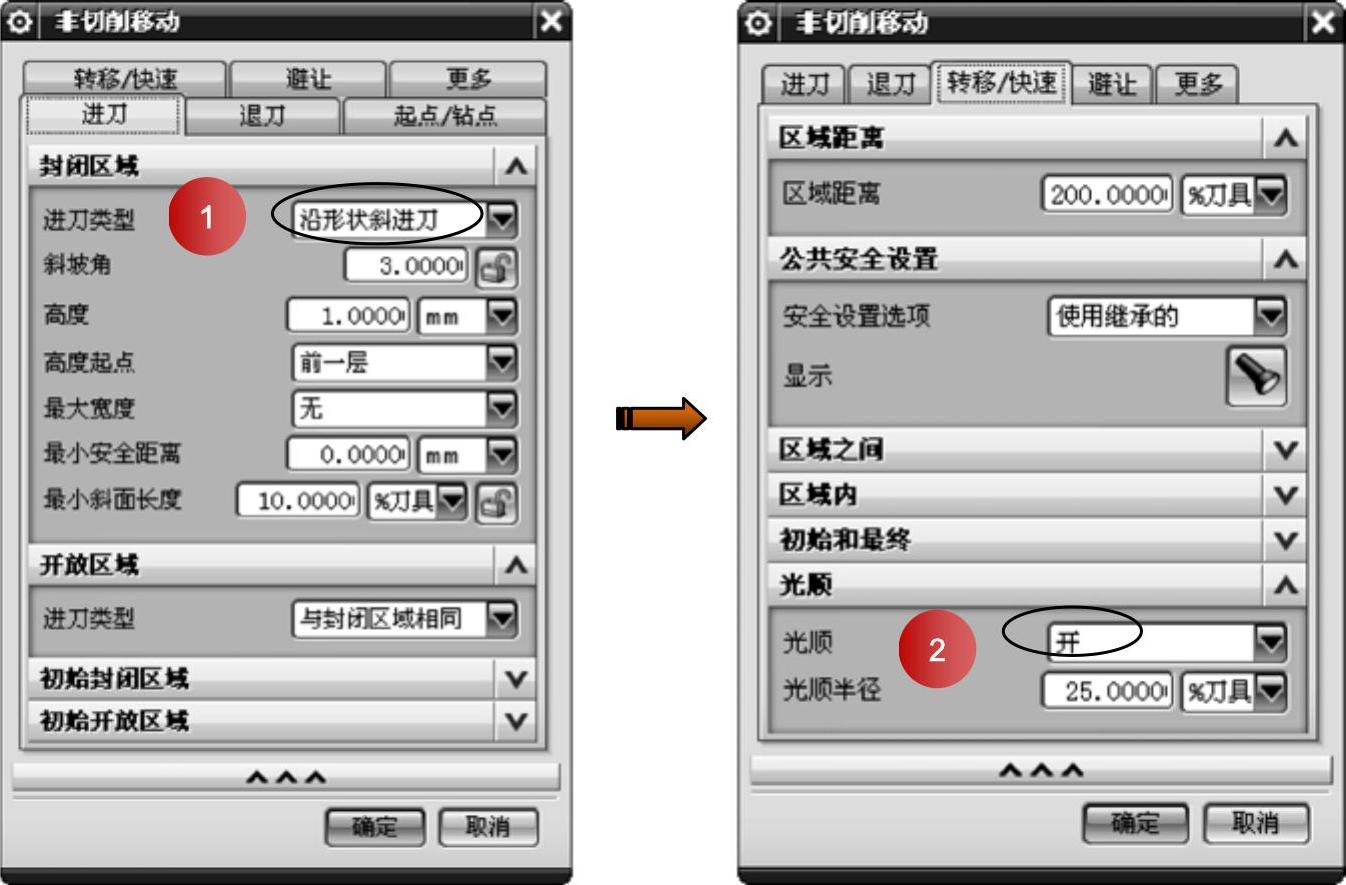

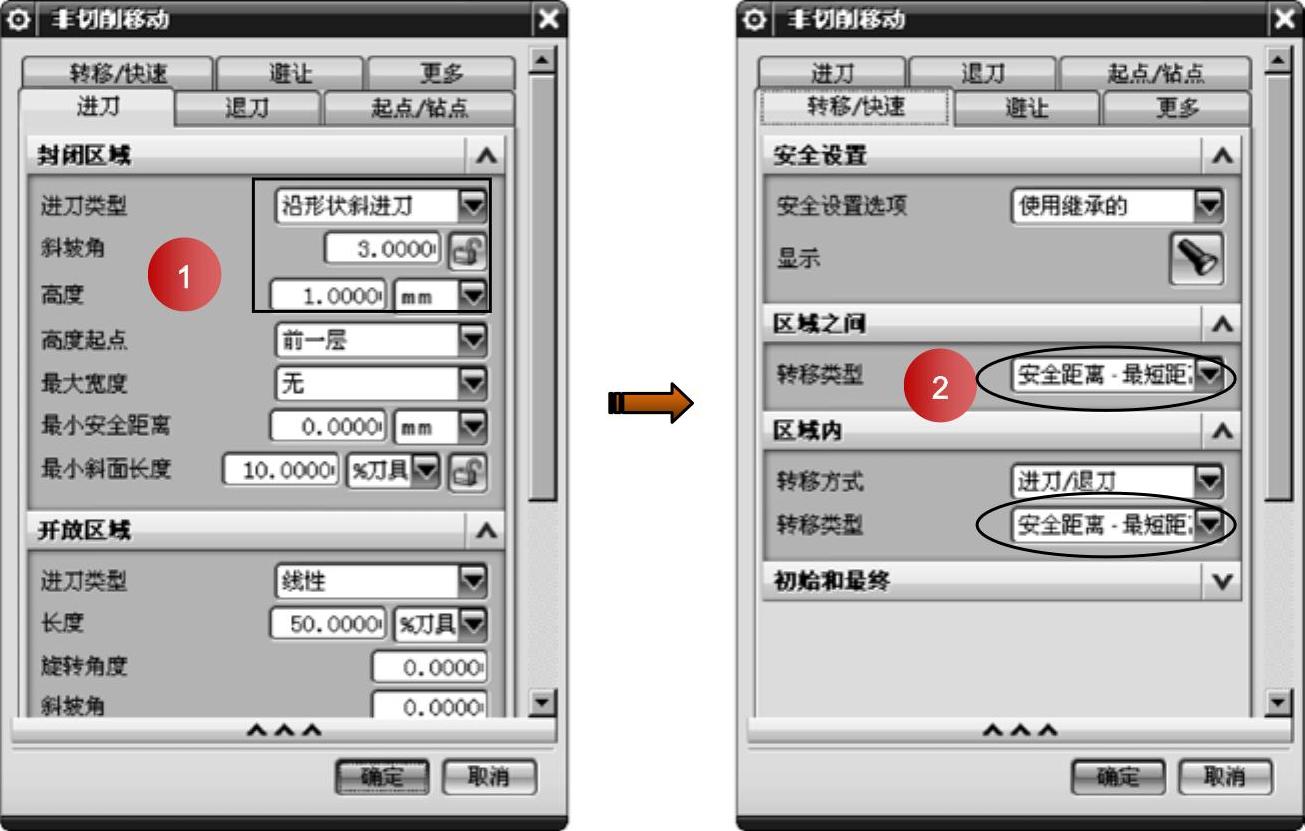

10)设置非切削移动:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-28所示进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-28所示进行相关参数设置。

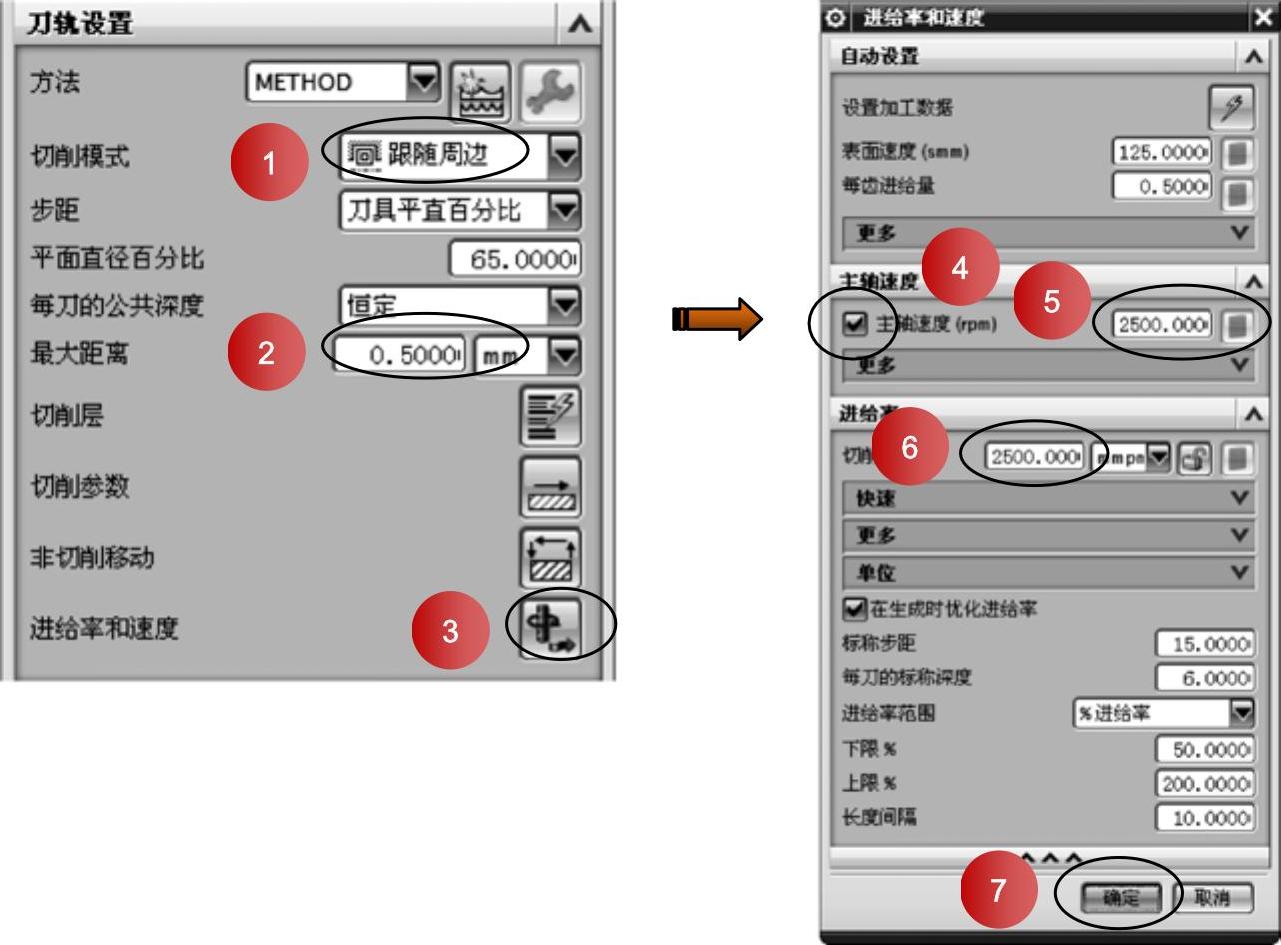

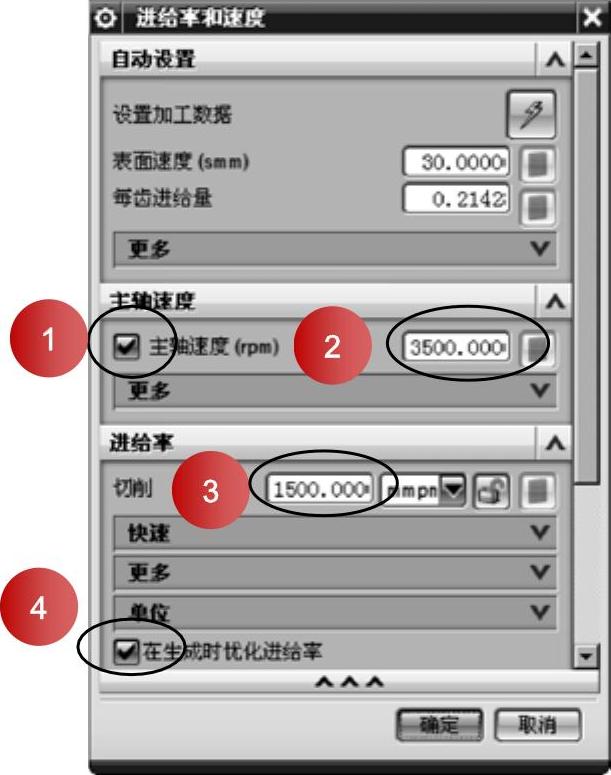

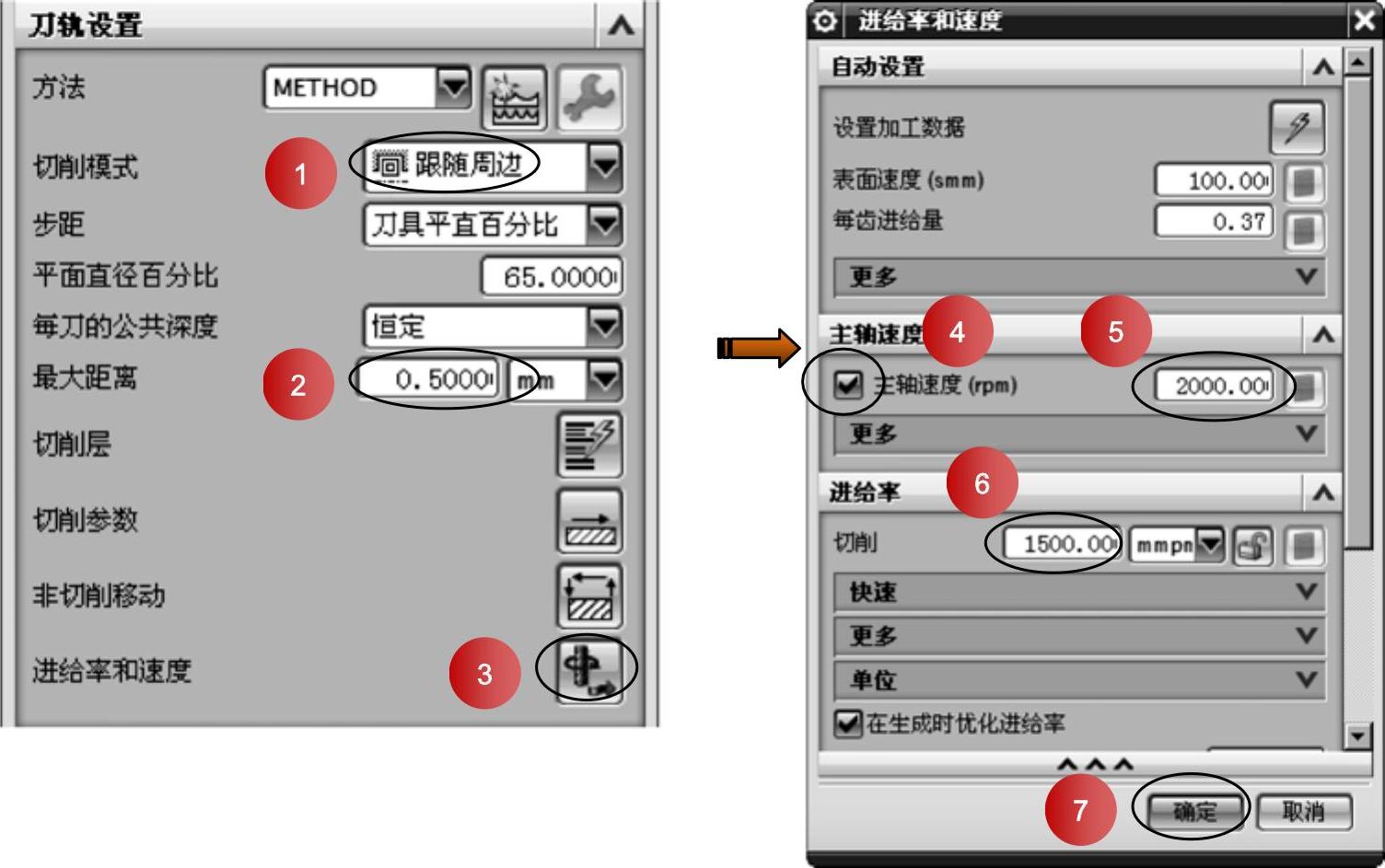

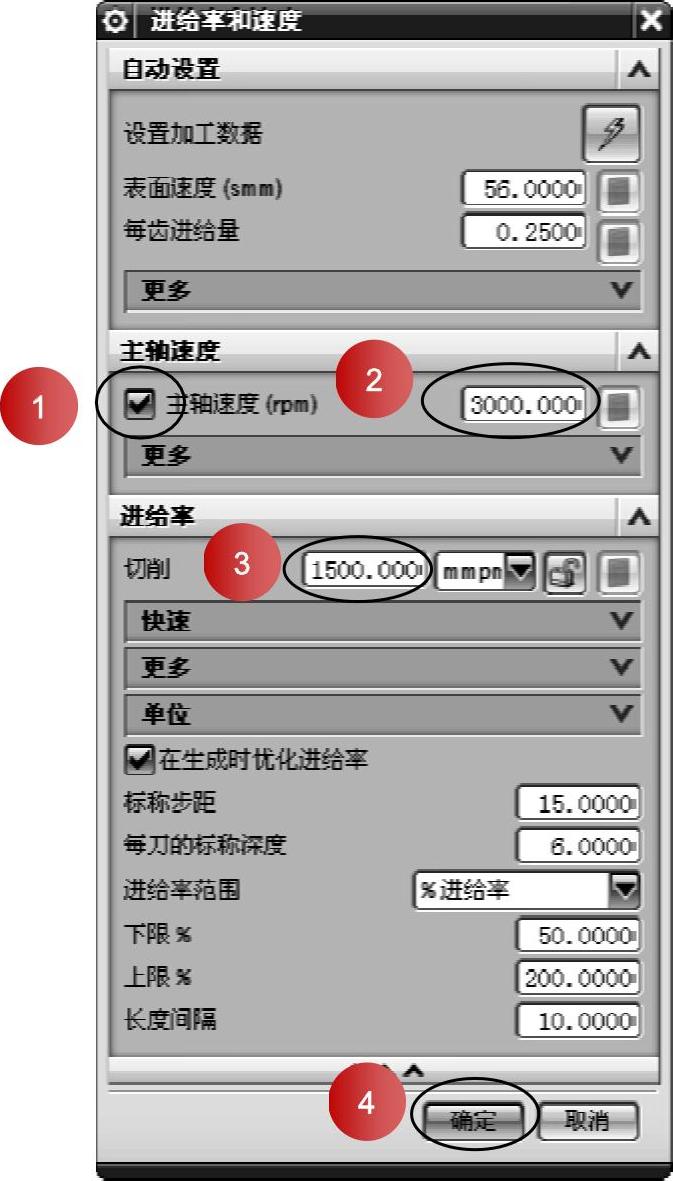

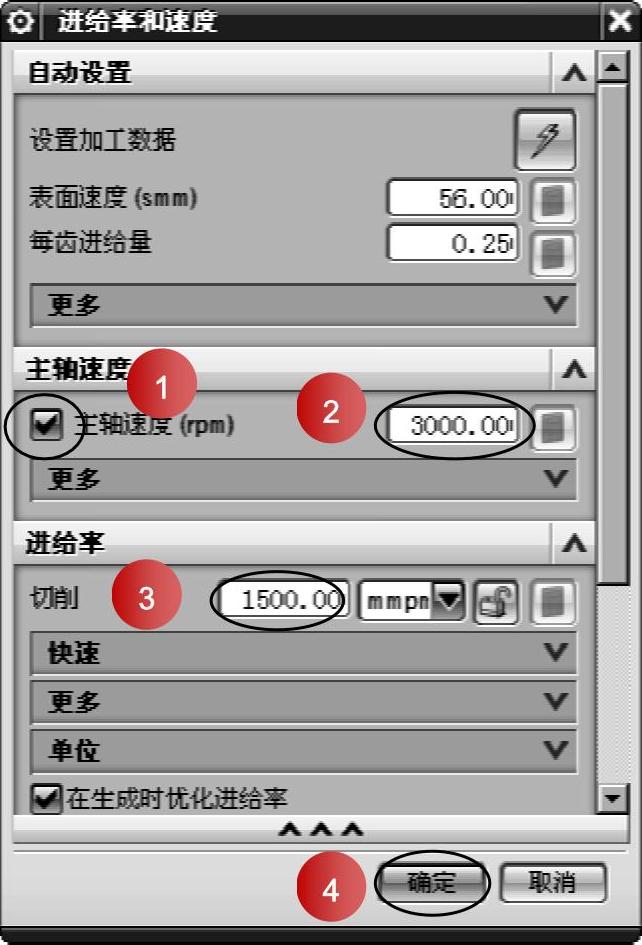

11)在【刀轨设置】选项区中按图9-29所示的操作步骤设置刀轨参数、进给率和主轴速度。

图9-28 设置非切削移动

图9-29 设置刀轨参数

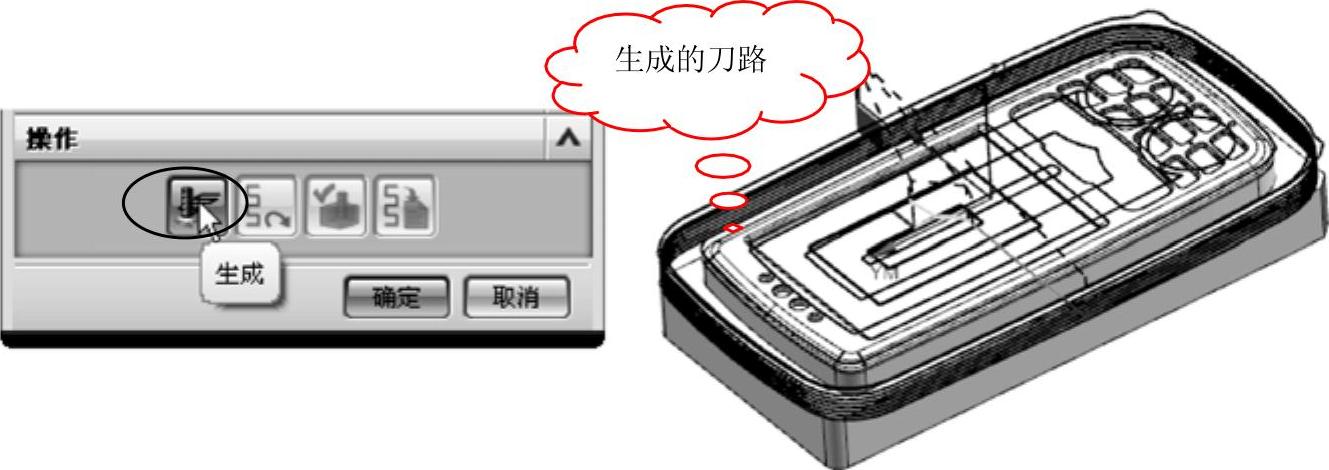

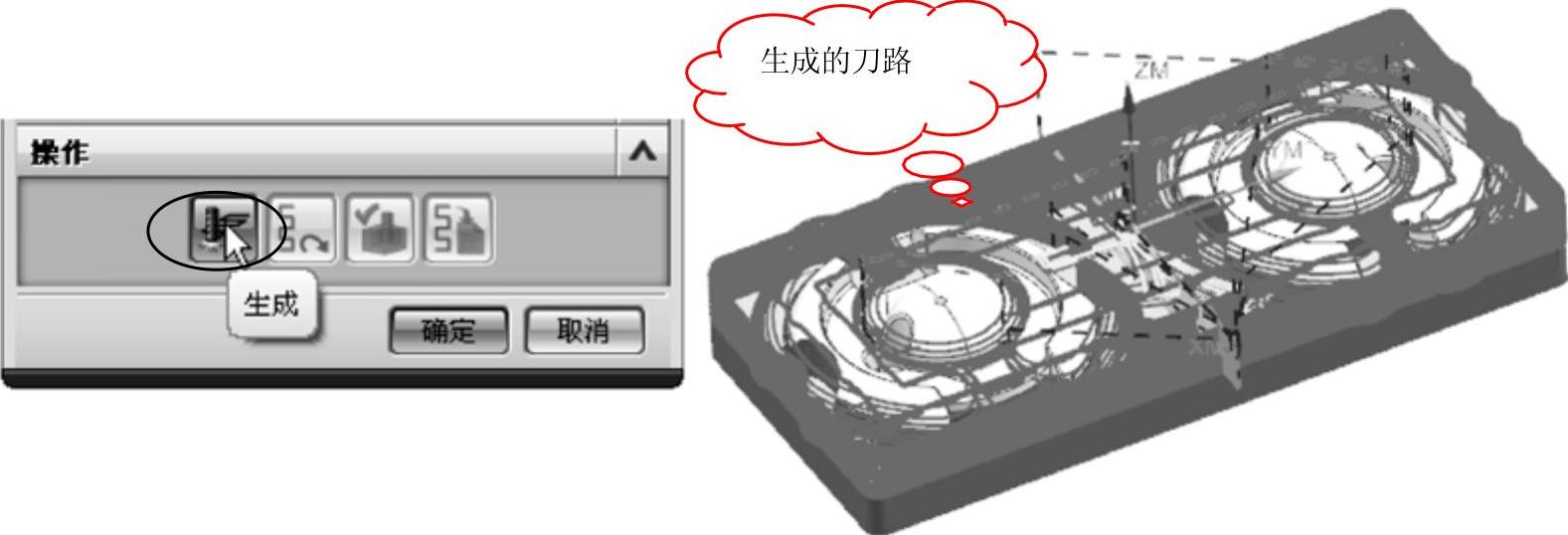

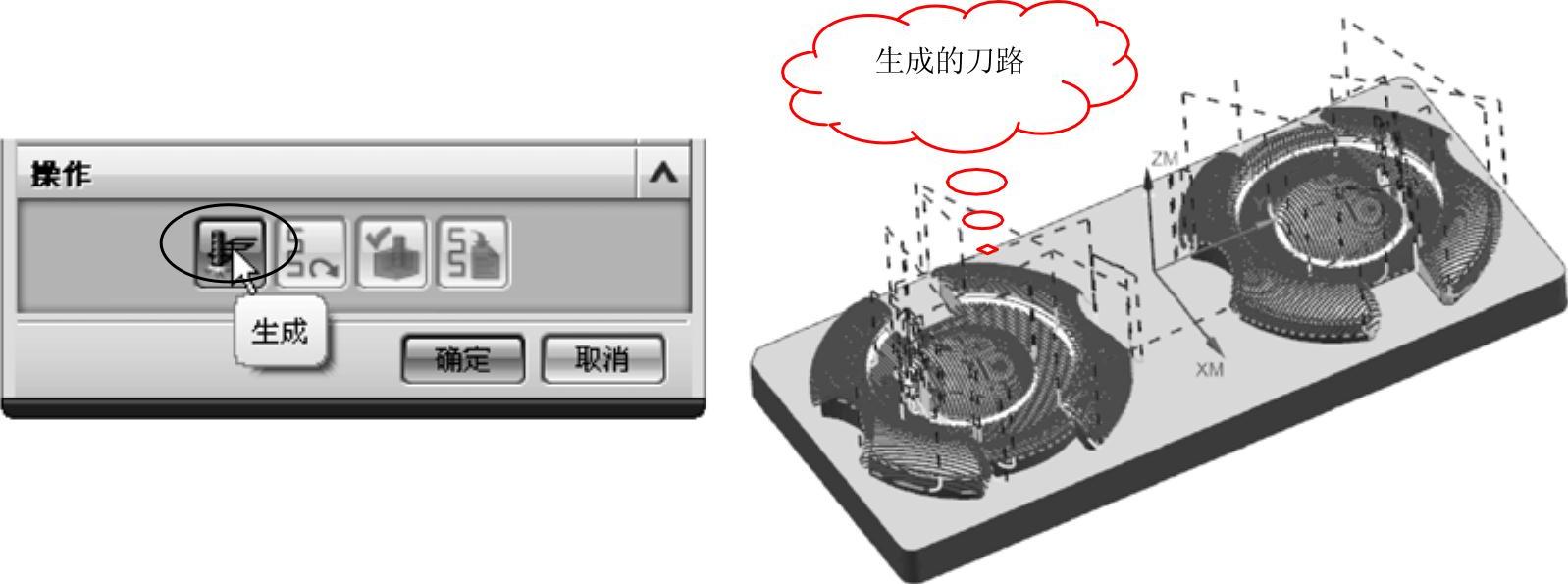

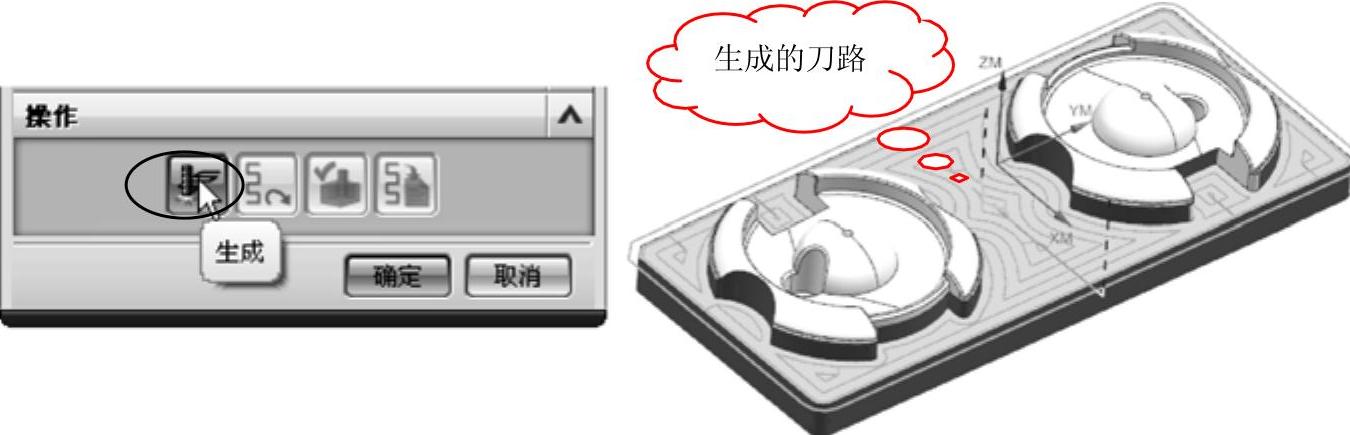

12)在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成粗加工的刀路,如图9-30所示。

,生成粗加工的刀路,如图9-30所示。

(2)二次粗加工操作的创建 运用型腔铣的“参考刀具”的加工方法对“电极”进行清角粗加工,以清除更多加工余量。

图9-30 生成型腔铣粗加工刀路

操作步骤

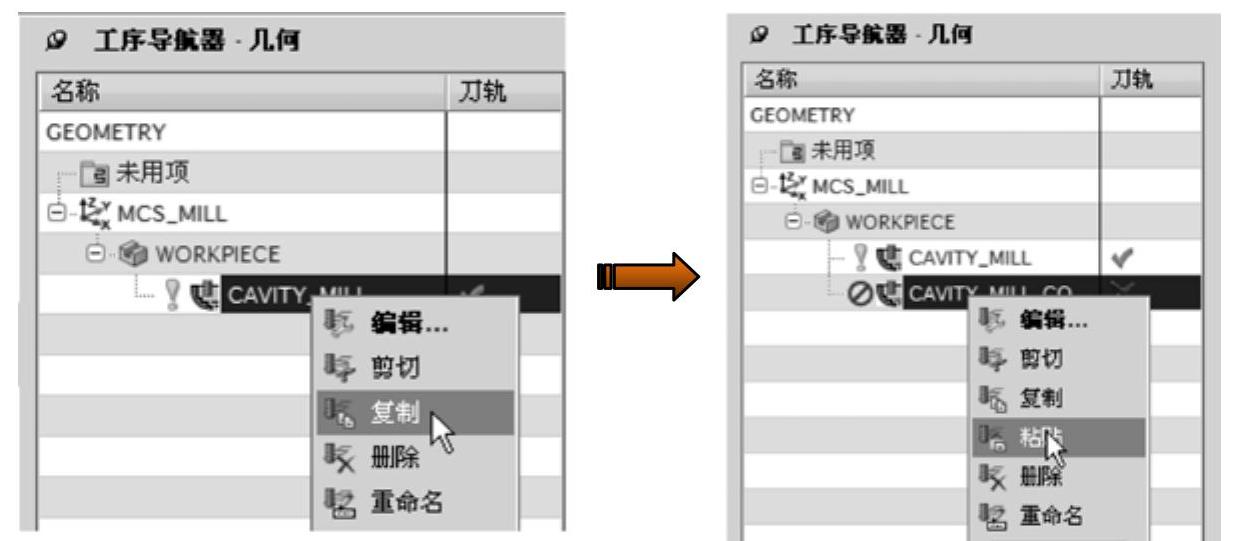

1)同样运用型腔铣进行二次粗加工。在操作导航器中进行复制、粘贴并重命名操作。具体操作如图9-31所示。

图9-31 复制、粘贴并重命名操作

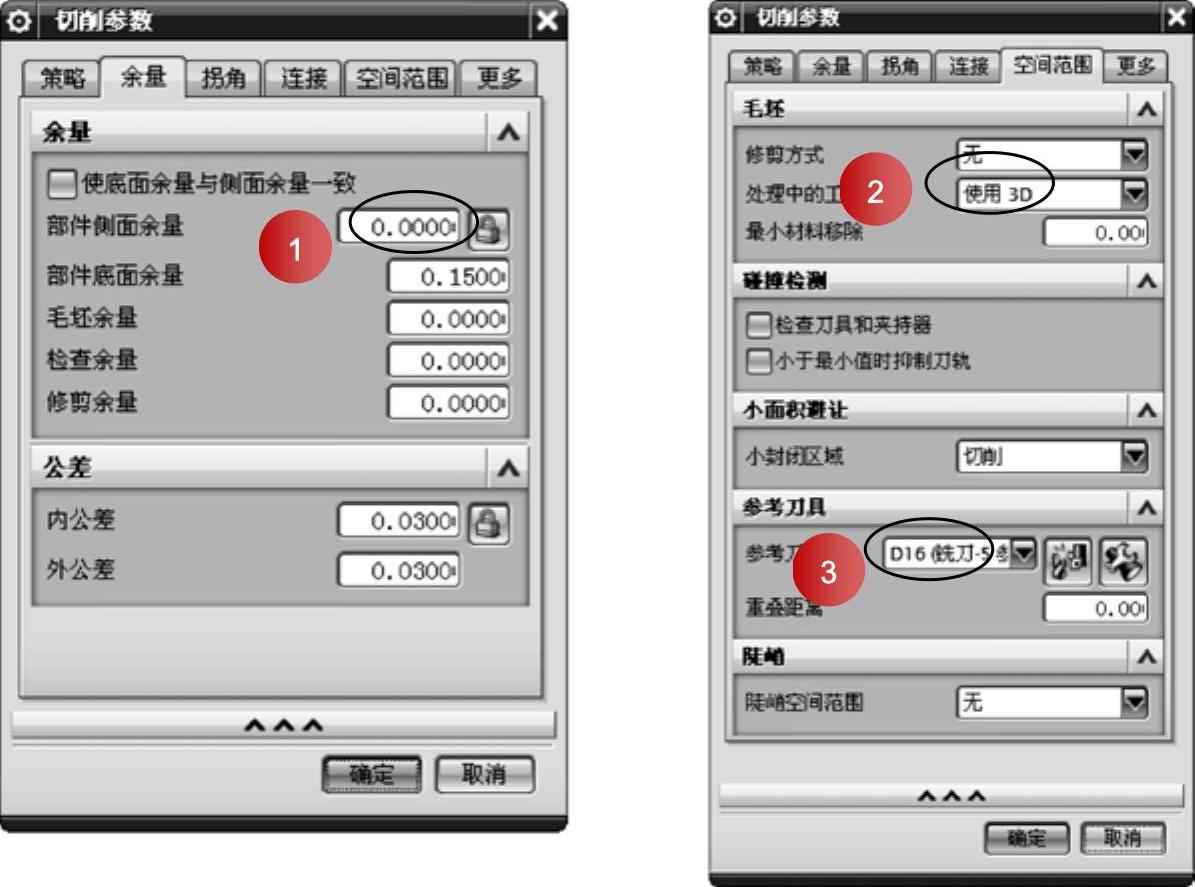

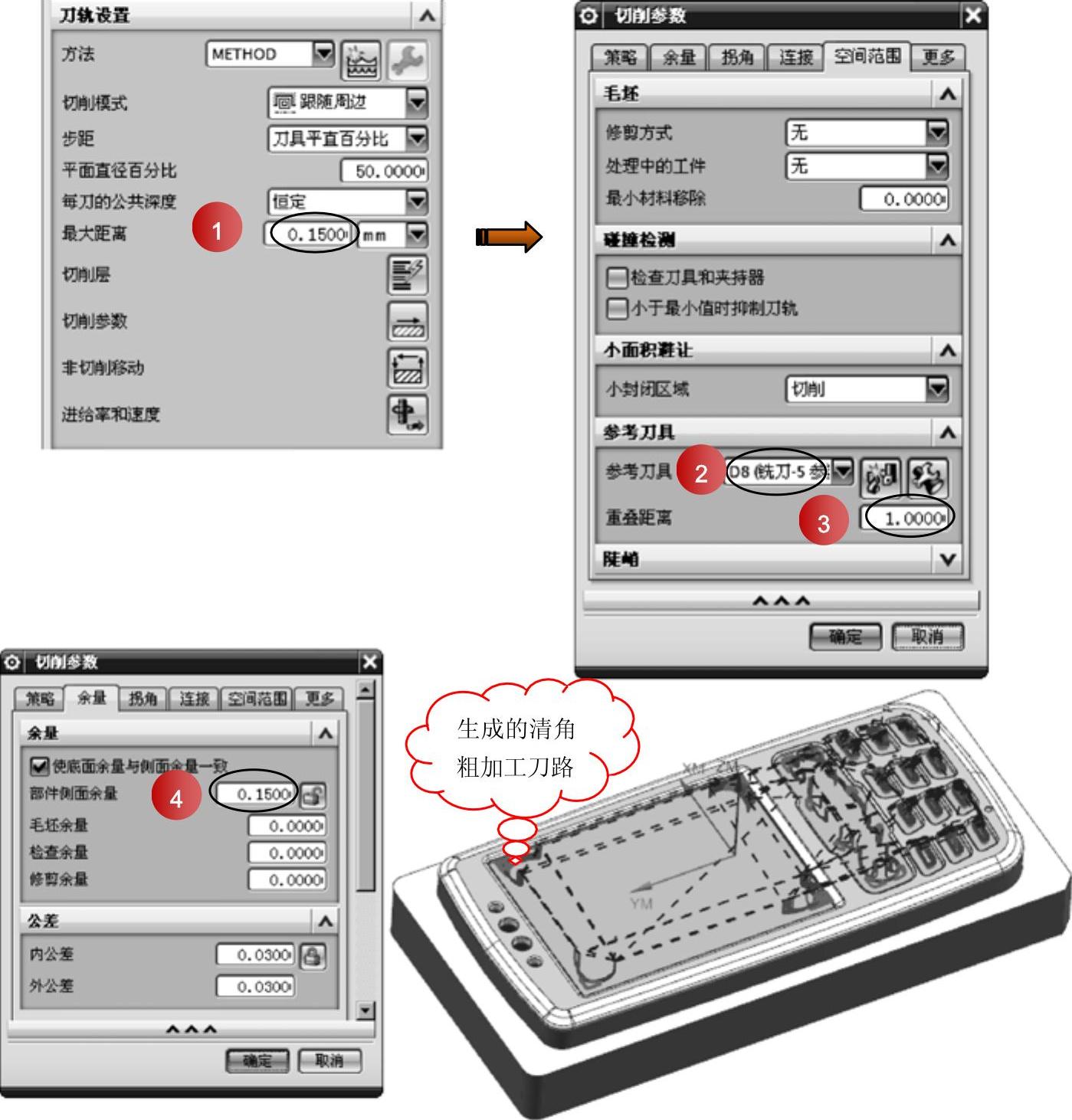

2)新建D6刀具和修改余量参数,设置“参考刀具”为“D16”。具体操作如图9-32所示。

图9-32 更改参数并设置参考刀具

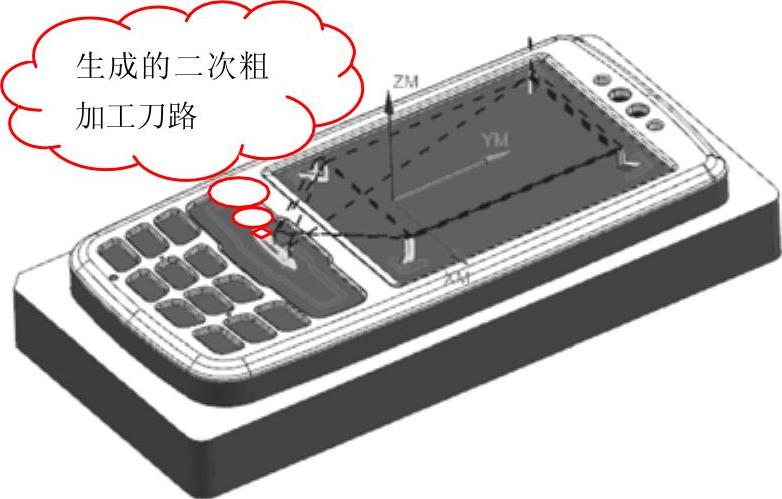

3)然后在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成二次粗加工的刀路,如图9-33所示。

,生成二次粗加工的刀路,如图9-33所示。

(3)拐角粗加工操作的创建 再次运用型腔铣的“参考刀具”的加工方法对“电极”进行清角粗加工,以保证精加工时余量均匀。

操作步骤

1)同样运用型腔铣进行拐角粗加工。再次在操作导航器中进行复制、粘贴并重命名操作。

图9-33 生成二次粗加工刀路

2)新建D3刀具和修改刀轨设置参数,接着设置“参考刀具”为“D8”。然后在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成清角粗加工的刀路。具体操作如图9-34所示。

,生成清角粗加工的刀路。具体操作如图9-34所示。

图9-34 更改参数生成清角粗加工刀路

2.手机面壳前模芯“电极”的精加工的创建

在设置参数时D6刀具可以设置为5.8mm。但在实际加工当中,仍然采用D6进行加工,加工余量设为0,这样在编程时可以减少很多不必要麻烦。

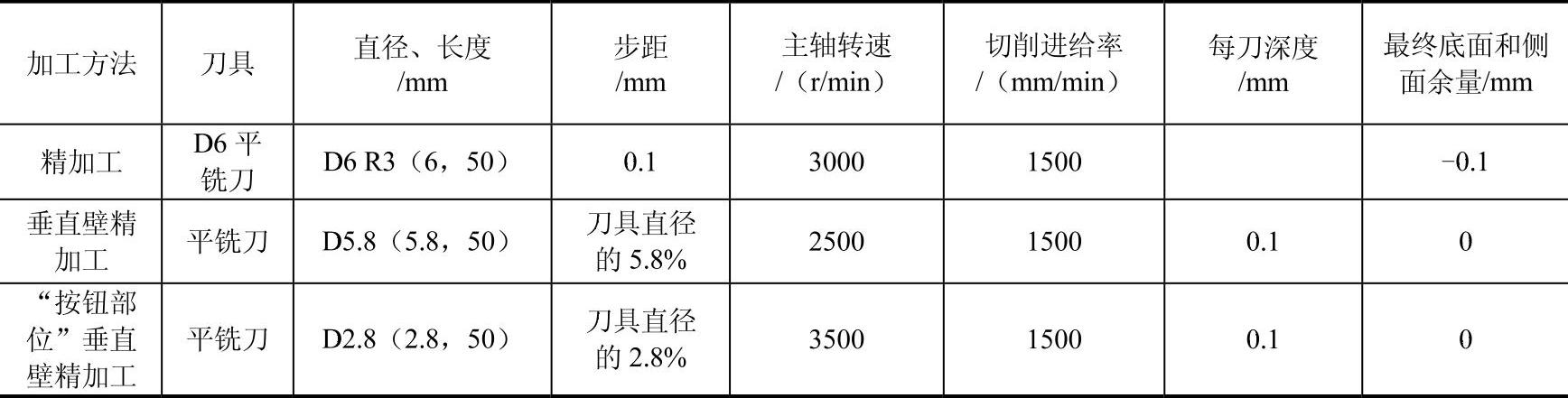

加工刀具所采用的切削参数见表9-2。

表9-2 加工刀具切削参数表

(1)精加工操作的创建 首先运用固定轴轮廓铣的加工方法对“电极”的曲面部分进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D6的平铣刀。

,创建D6的平铣刀。

2)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。然后按如图9-35所示的操作步骤,创建固定轴轮廓铣操作并指定切削区域。

,程序弹出【创建工序】对话框。然后按如图9-35所示的操作步骤,创建固定轴轮廓铣操作并指定切削区域。

图9-35 创建固定轴轮廓铣操作并指定切削区域

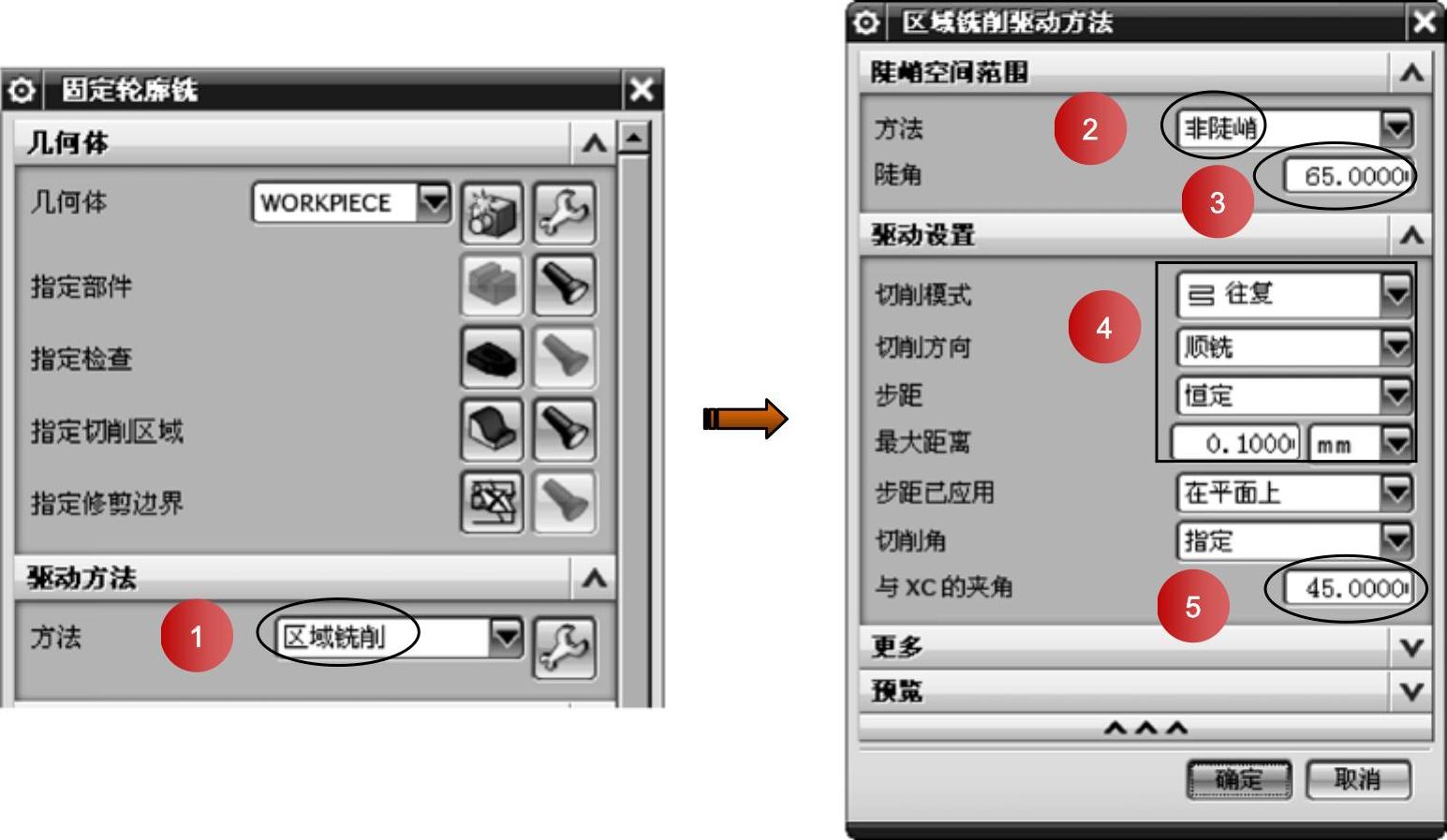

3)在【固定轴轮廓铣】对话框中设置驱动方式为“区域铣削”。接着在【区域铣削驱动方法】对话框中设置其参数。具体操作如图9-36所示。

图9-36 设置区域铣削参数

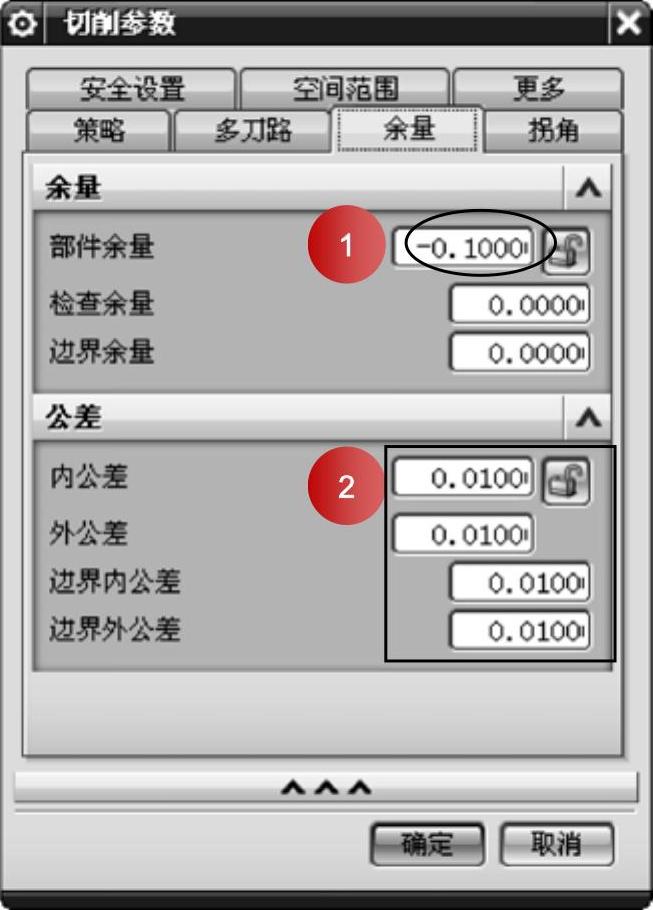

4)设置切削参数:在【固定轴轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图9-37所示进行相关参数设置。

,进入【切削参数】设置对话框,按图9-37所示进行相关参数设置。

图9-37 设置切削参数

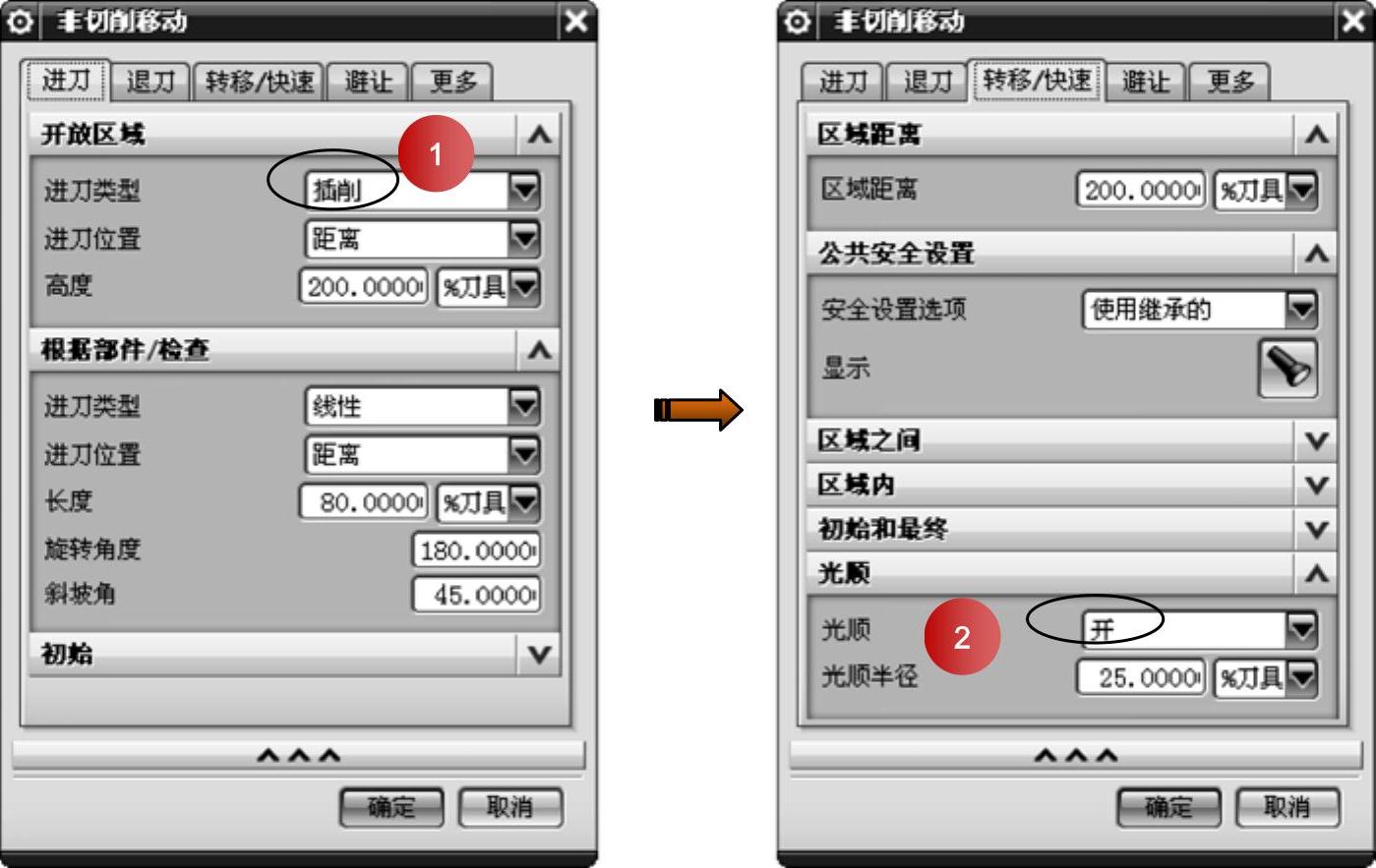

5)设置非切削移动:在【固定轴轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-38所示进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-38所示进行相关参数设置。

图9-38 设置非切削移动

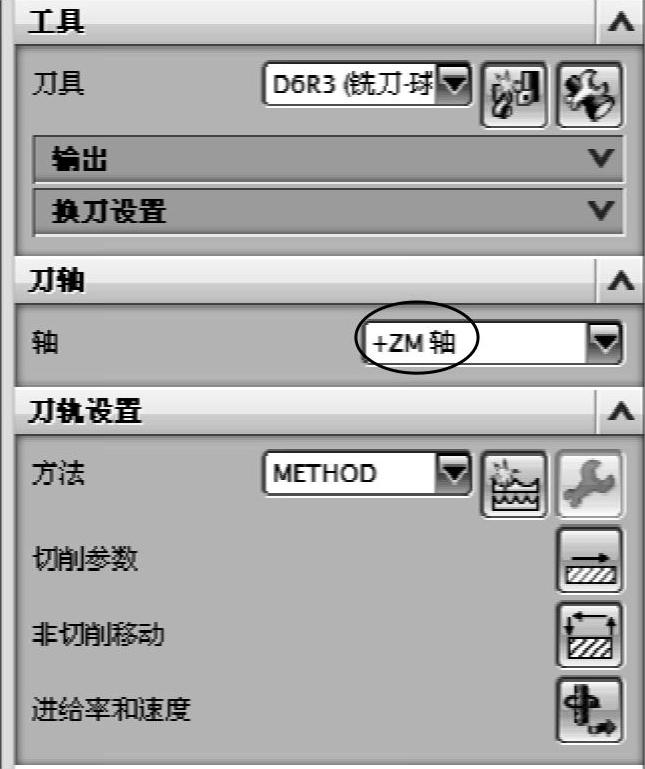

6)在“刀轴”选项中设置刀轴方向为“+ZM轴”。如图9-39所示。

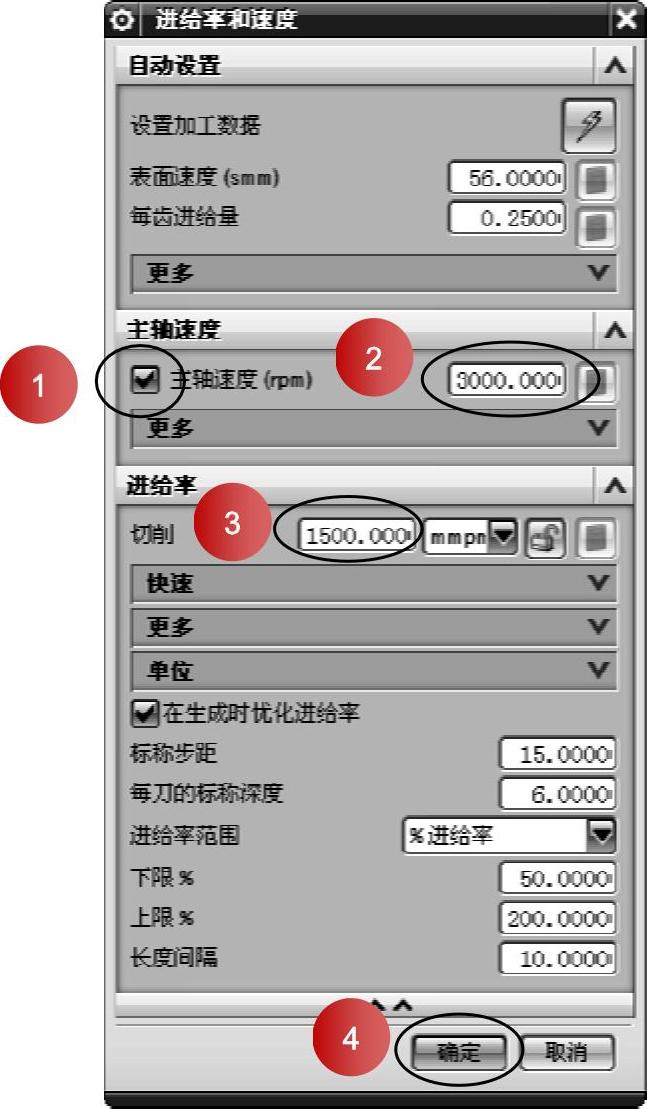

7)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-40所示。

图9-39 设置刀轴参数

图9-40 设置“进给率”和“主轴速度”

8)在【固定轴轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-41所示。

,生成精加工的刀路,如图9-41所示。

图9-41 生成的精加工刀路

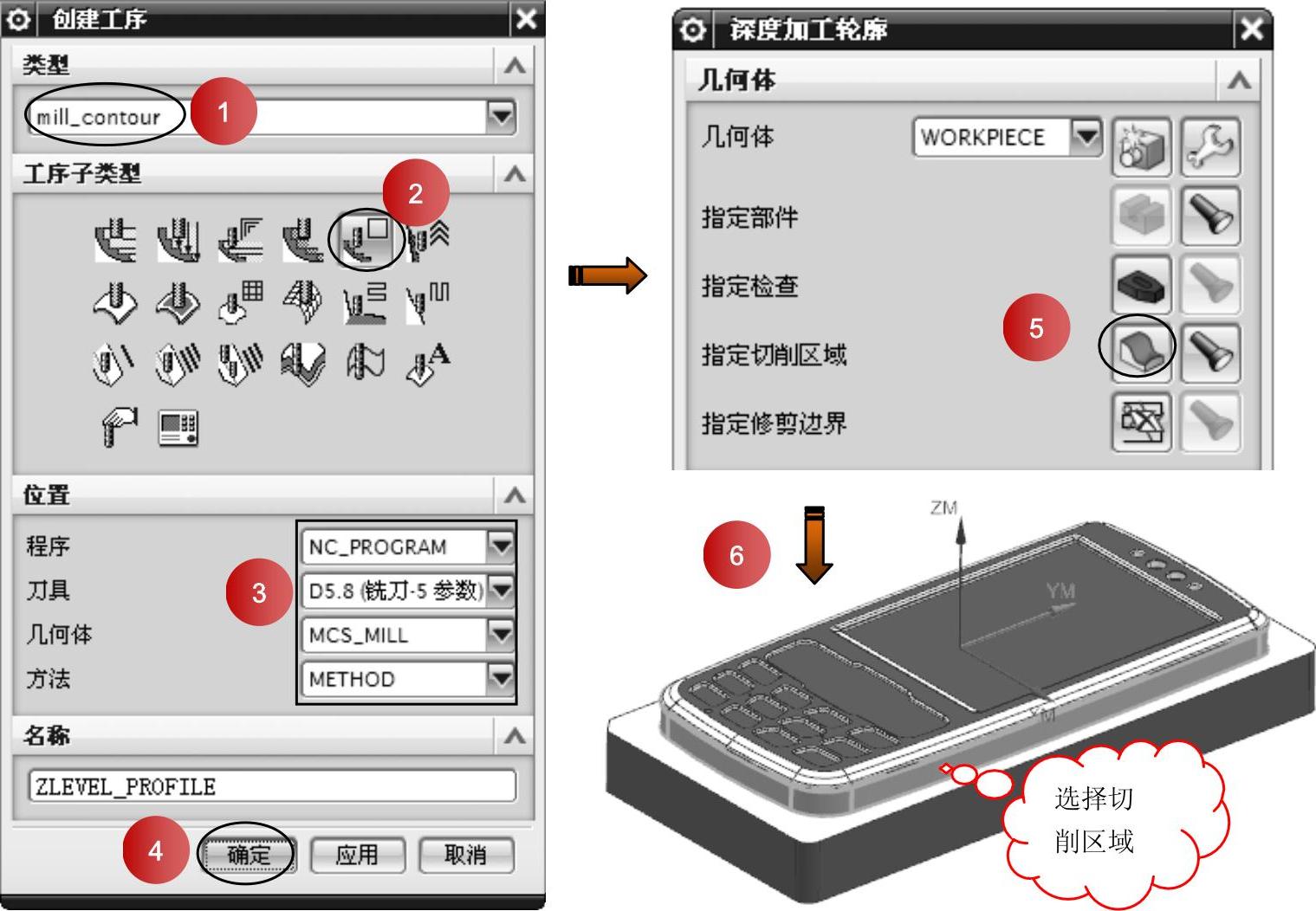

(2)垂直壁精加工操作的创建 运用深度加工轮廓铣的加工方法对“电极”的垂直壁部分进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D5.8的平铣刀。

,创建D5.8的平铣刀。

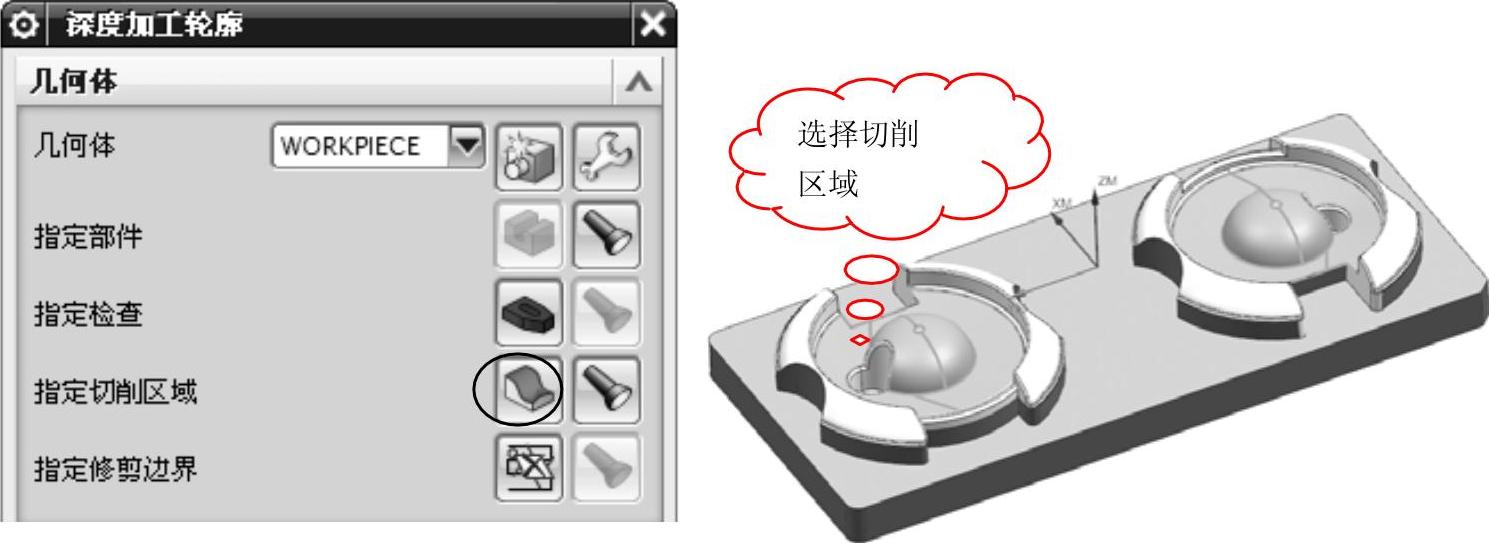

2)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。然后按图9-42所示的操作步骤,创建深度加工轮廓铣操作并指定切削区域。

,程序弹出【创建工序】对话框。然后按图9-42所示的操作步骤,创建深度加工轮廓铣操作并指定切削区域。

图9-42 创建深度加工轮廓铣操作并指定切削区域

3)设置切削参数:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,进行刀轨参数设置。再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按如图9-43所示进行相关参数设置。

,进入【切削参数】设置对话框,按如图9-43所示进行相关参数设置。

图9-43 设置切削参数

4)设置非切削移动:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-44所示进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-44所示进行相关参数设置。

图9-44 设置非切削移动

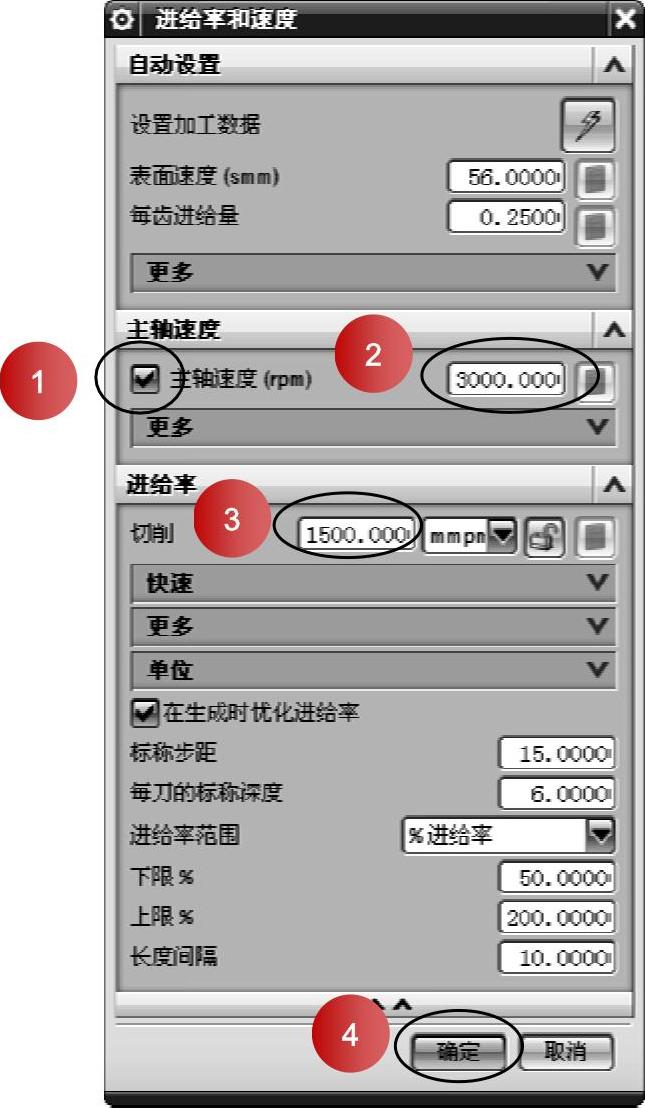

5)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-45所示。

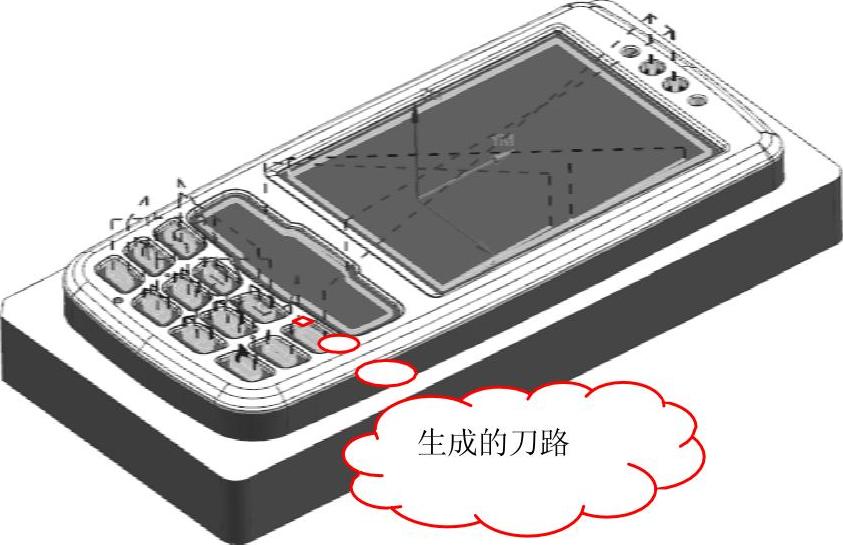

6)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-46所示。

,生成精加工的刀路,如图9-46所示。

图9-45 设置“进给率”和“主轴速度”

图9-46 生成的精加工刀路

(3)“按钮部位”精加工操作的创建 再次运用深度加工轮廓铣的加工方法对“电极”按钮部位垂直壁区域进行精加工。

操作步骤

1)同样运用深度加工轮廓铣进行精加工。首先在操作导航器中进行复制、粘贴并重命名操作,具体操作如图9-47所示。

2)在【插入】工具条上单击【创建刀具】按钮 ,创建D2.8的平铣刀。

,创建D2.8的平铣刀。

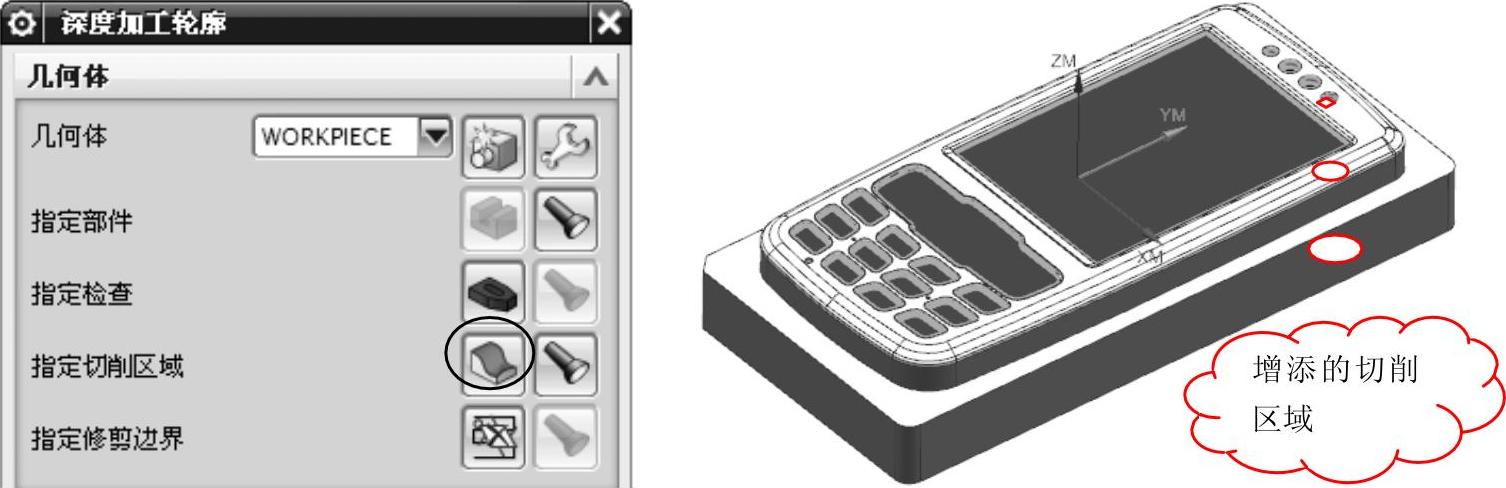

3)在【深度加工轮廓铣】对话框中,按图9-48所示的操作步骤指定切削区域。

图9-47 复制、粘贴并重命名

图9-48 指定切削区域

4)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-49所示。

5)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-50所示。

,生成精加工的刀路,如图9-50所示。

图9-49 设置“进给率”和“主轴速度”

图9-50 生成的精加工刀路

(4)清角精加工操作的创建 运用“深度加工轮廓铣”的“参考刀具”的加工方法对“电极”的小圆角区域进行精加工。

操作步骤

1)同样运用深度加工轮廓铣进行精加工。首先在操作导航器中进行复制、粘贴并重命名操作。

2)在【插入】工具条上单击【创建刀具】按钮 ,创建D0.8的平铣刀。

,创建D0.8的平铣刀。

3)按如图9-51所示的操作步骤指定切削区域。

图9-51 指定切削区域

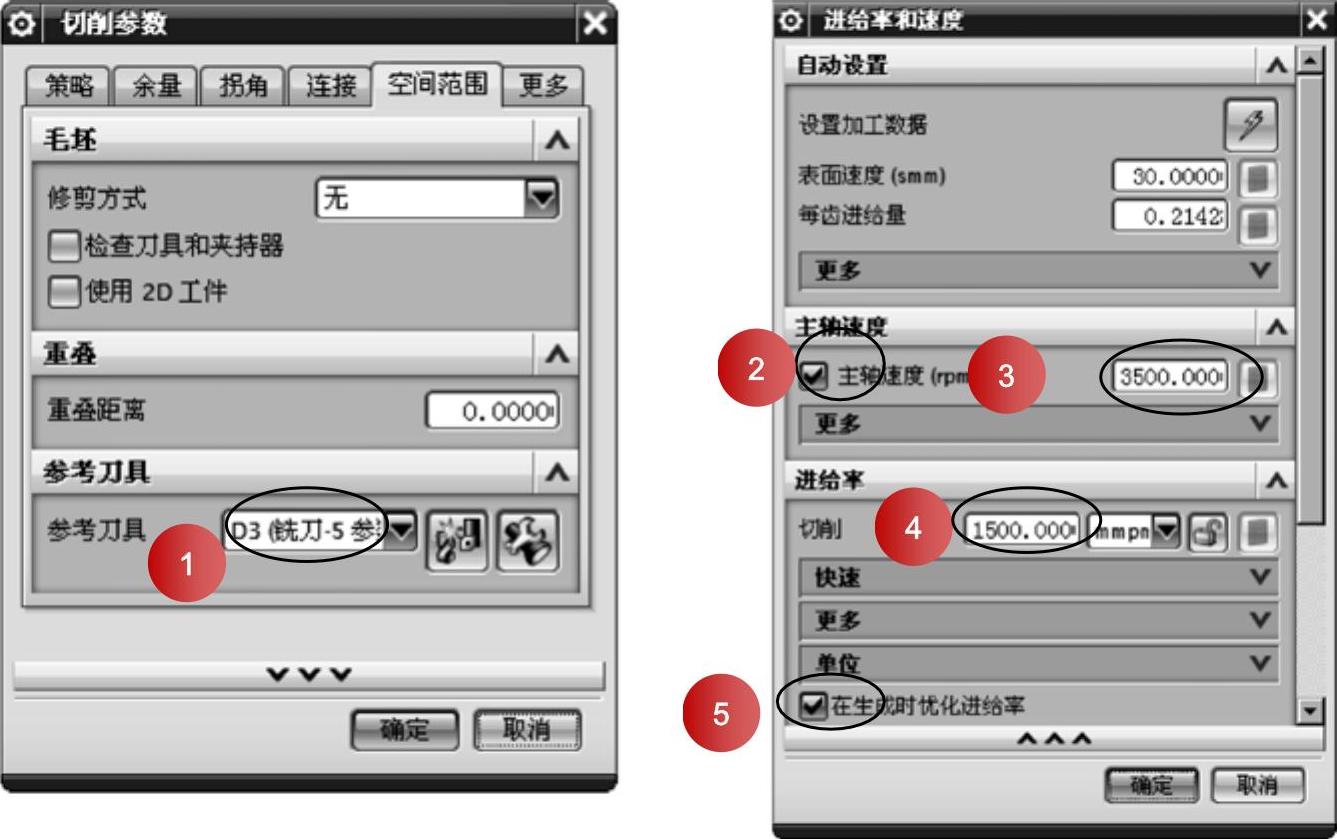

4)在【刀轨设置】选项区中,进入【切削参数】对话框,设置【参考刀具】为【D3】,并完成“进给率”和“主轴速度”设置,如图9-52所示。

图9-52 设置“进给率”和“主轴速度”

5)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-53所示。

,生成精加工的刀路,如图9-53所示。

图9-53 生成的精加工刀路

(5)面铣底部精加工操作的创建 运用面铣操作的加工方法对“电极”的平面区域进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D4平铣刀。

,创建D4平铣刀。

2)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。然

,程序弹出【创建工序】对话框。然

后按图9-54所示操作步骤创建面铣操作并指定面的边界。

图9-54 创建面铣操作并指定面的边界

3)在【刀轨设置】选项卡中设置其他参数。接着单击【切削参数】按钮 ,进入【切削参数】设置对话框进行相关参数设置。具体操作设置如图9-55所示。

,进入【切削参数】设置对话框进行相关参数设置。具体操作设置如图9-55所示。

(www.daowen.com)

(www.daowen.com)

图9-55 设置切削参数

4)设置非切削移动:在【面铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-56所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-56所示步骤进行相关参数设置。

图9-56 设置非切削移动

5)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-57所示。

6)在【面铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-58所示。

,生成精加工的刀路,如图9-58所示。

图9-57 设置“进给率”和“主轴速度”

图9-58 生成的精加工刀路

实训——搅拌机盖前模芯大“电极”的编程操作

案例工艺分析

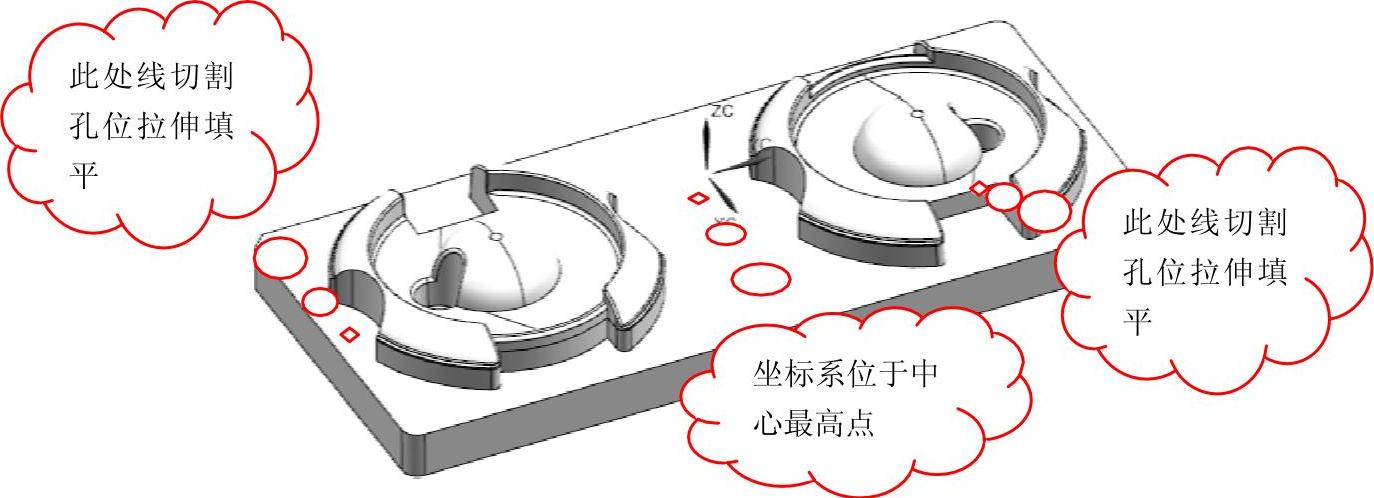

图9-59所示为手机面壳前模芯大“电极”。首先使用D16的铣刀进行粗加工,以便分层去除大量材料。接着使用D6 R0.5的牛鼻铣刀进行二次粗加工,从而保证预留的余量均匀便于精加工切削。然后进行精加工和清角处理。

图9-59 前模芯“电极”

1.搅拌机盖前模芯大“电极”的粗﹑精加工的创建

加工刀具所采用的切削参数见表9-3。

表9-3 加工刀具切削参数表

(1)粗加工操作的创建 运用型腔铣的加工方法对“电极”的进行粗加工,以便去除大量的材料。

操作步骤

1)打开本例光盘文件。首先在建模状态下更改加工坐标系的位置,使加工坐标系位于工件的中心最高点。编辑“电极”的曲面使其适合加工。具体操作如图9-60所示。

图9-60 编辑前模芯“电极”

2)分析并标示“电极”的垂直面。首先在建模环境的【注塑模向导】工具条上单击【检查区域】按钮 ,然后按如图9-61所示的步骤分析并标示出垂直面。

,然后按如图9-61所示的步骤分析并标示出垂直面。

图9-61 分析和标示垂直面

3)分析并标示“电极”的平面区域。在加工环境下的【分析】菜单下激活“NC助理”。接着按图9-62所示的步骤分析并标示出平面区域。

图9-62 分析和标示平面区域

4)在【标准】工具条中执行【开始】|【加工】命令,进入加工模块。

5)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图9-63所示的步骤完成D16刀具的创建。

,然后按图9-63所示的步骤完成D16刀具的创建。

图9-63 创建D16的刀具

6)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。

,程序弹出【创建工序】对话框。

7)在【型腔铣】对话框中,按图9-64所示的操作步骤,创建【型腔铣】操作并指定加工几何体。

图9-64 创建型腔铣操作并指定加工几何体

8)在【型腔铣】对话框中选取部件上表面所有面为切削区域,如图9-65所示。

图9-65 选取切削区域

9)设置切削参数:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图9-66所示进行相关参数设置。

,进入【切削参数】设置对话框,按图9-66所示进行相关参数设置。

图9-66 设置切削参数

10)设置非切削移动:在【型腔铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-67所示进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-67所示进行相关参数设置。

图9-67 设置非切削移动

11)在【刀轨设置】选项区中按如图9-68所示的操作步骤设置刀轨参数、进给率和主轴速度。

图9-68 设置刀轨参数、进给率和主轴速度

12)在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成粗加工的刀路,如图9-69所示。

,生成粗加工的刀路,如图9-69所示。

图9-69 生成型腔铣粗加工刀路

(2)二次粗加工操作的创建 运用“型腔铣”的“参考刀具”的加工方法对“电极”的进行二次粗加工,以清除更多加工余量。

操作步骤

1)同样运用型腔铣进行二次粗加工。首先在操作导航器中进行复制、粘贴并重命名操作。具体操作如图9-70所示。

图9-70 复制、粘贴并重命名操作

2)新建D6 R0.5刀具和修改余量参数,设置“参考刀具”为“D16”。具体操作如图9-71所示。

图9-71 更改参数并设置参考刀具

3)然后在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成二次粗加工的刀路。如图9-72所示。

,生成二次粗加工的刀路。如图9-72所示。

图9-72 生成二次粗加工刀路

2.搅拌机盖前模芯大“电极”精加工的创建

加工刀具所采用的切削参数见表9-4。

表9-4 加工刀具切削参数表

(1)精加工操作的创建 运用固定轴轮廓铣的加工方法对“电极”的曲面部分进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D6 R3的平铣刀。

,创建D6 R3的平铣刀。

2)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。然后按图9-73所示的操作步骤,创建固定轴轮廓铣操作并指定切削区域。

,程序弹出【创建工序】对话框。然后按图9-73所示的操作步骤,创建固定轴轮廓铣操作并指定切削区域。

图9-73 创建固定轴轮廓铣操作并指切削区域

3)在【固定轴轮廓铣】对话框中设置驱动方式为【区域铣削】。接着在【区域铣削驱动方法】设置对话框中设置其参数。按图9-74所示进行相关参数设置。

图9-74 设置相关参数

4)设置切削参数:在【固定轴轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图9-75所示进行相关参数设置。

,进入【切削参数】设置对话框,按图9-75所示进行相关参数设置。

图9-75 设置切削参数

5)设置非切削移动:在【固定轴轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-76所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-76所示步骤进行相关参数设置。

图9-76 设置非切削移动

6)在【刀轴】选项中设置刀轴方向为“+ZM轴”,如图9-77所示。

7)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-78所示。

图9-77 设置刀轴参数

图9-78 设置“进给率”和“主轴速度”

8)在【固定轴轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-79所示。

,生成精加工的刀路,如图9-79所示。

图9-79 生成的精加工刀路

(2)直壁精加工操作的创建 运用“深度加工轮廓铣”的加工方法对“电极”的“直壁”部分进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,创建D5.8 R0.5的平铣刀。

,创建D5.8 R0.5的平铣刀。

2)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。然后按图9-80所示的操作步骤,创建深度加工轮廓铣操作并指定切削区域。

,程序弹出【创建工序】对话框。然后按图9-80所示的操作步骤,创建深度加工轮廓铣操作并指定切削区域。

图9-80 创建深度加工轮廓铣操作并指定切削区域

3)设置切削参数:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,进行刀轨参数设置。再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图9-81所示操作步骤进行相关参数设置。

,进入【切削参数】设置对话框,按图9-81所示操作步骤进行相关参数设置。

图9-81 设置切削参数

4)设置非切削移动:在【深度加工轮廓铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-82所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-82所示步骤进行相关参数设置。

图9-82 设置非切削移动

5)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-83所示。

6)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-84所示。

,生成精加工的刀路,如图9-84所示。

图9-83 设置“进给率”和“主轴速度”

图9-84 生成的精加工刀路

(3)清角加工操作的创建 运用深度加工轮廓铣的加工方法对“电极”的进行“清角”精加工。

操作步骤

1)同样运用深度加工轮廓铣进行清角精加工操作。首先在操作导航器中进行复制、粘贴并重命名操作。

2)在【插入】工具条上单击【创建刀具】按钮 ,创建刀具D3的平铣刀。

,创建刀具D3的平铣刀。

3)在【深度加工轮廓铣】对话框中,按图9-85所示的操作步骤指定切削区域。

图9-85 创建深度加工轮廓铣操作并指定切削区域

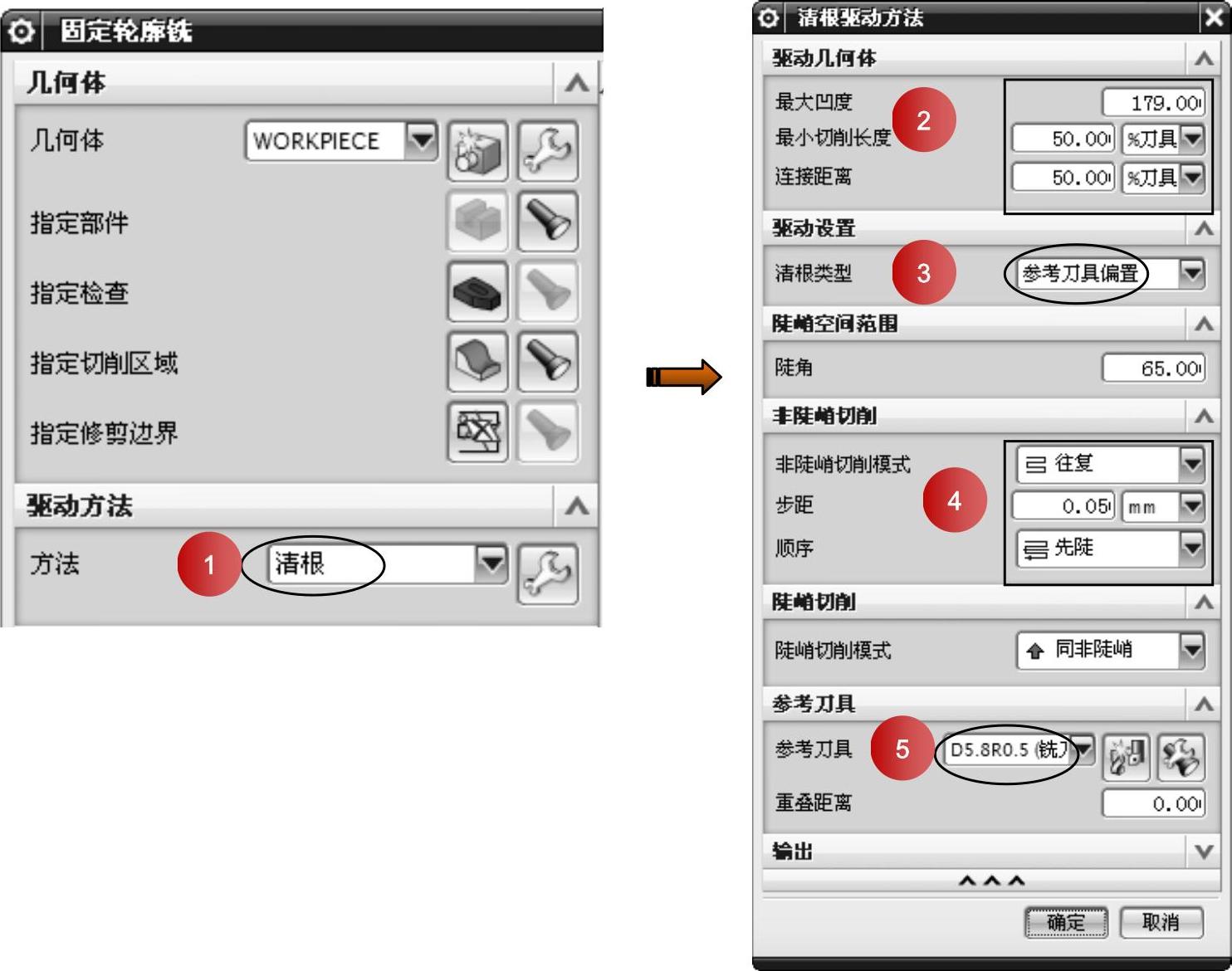

4)在【深度加工轮廓铣】对话框中设置驱动方式为“清根”。接着在【清根驱动方法】设置对话框中设置其参数。按图9-86所示步骤所示进行相关参数设置。

图9-86 设置相关参数

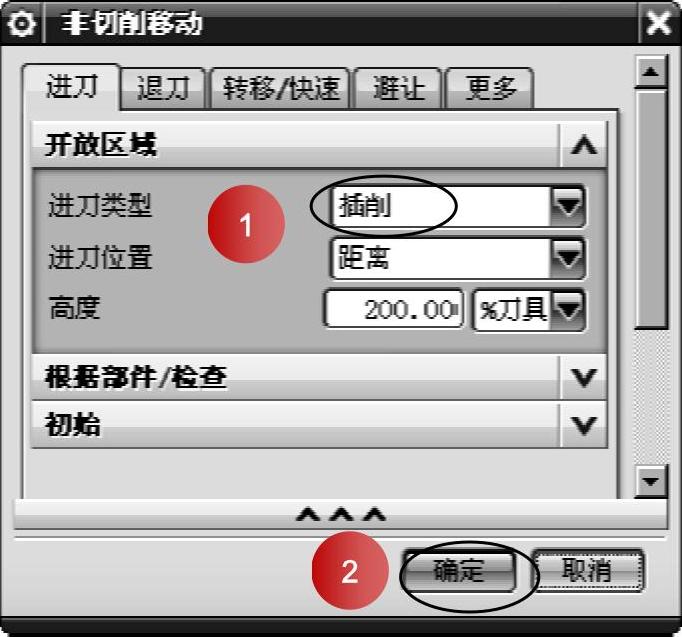

5)设置非切削移动:在【非切削移动】对话框中,按图9-87所示进行相关参数设置。

6)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-88所示。

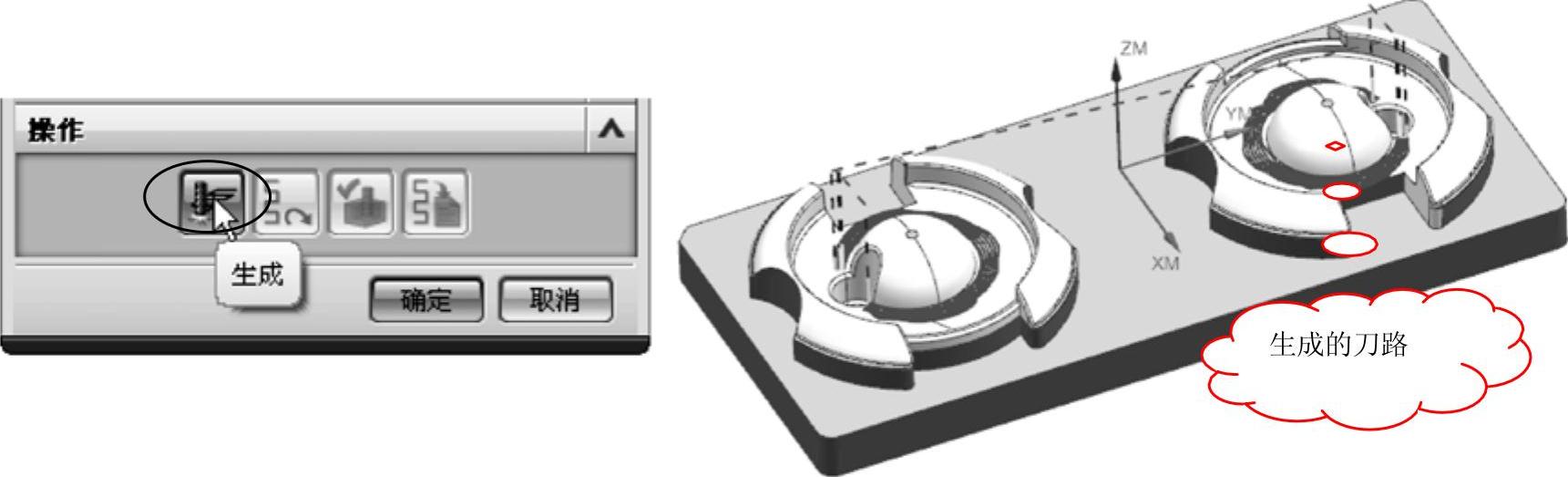

7)在【深度加工轮廓铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-89所示。

,生成精加工的刀路,如图9-89所示。

图9-87 设置非切削移动

图9-88 设置“进给率”和“主轴速度”

图9-89 生成的精加工刀路

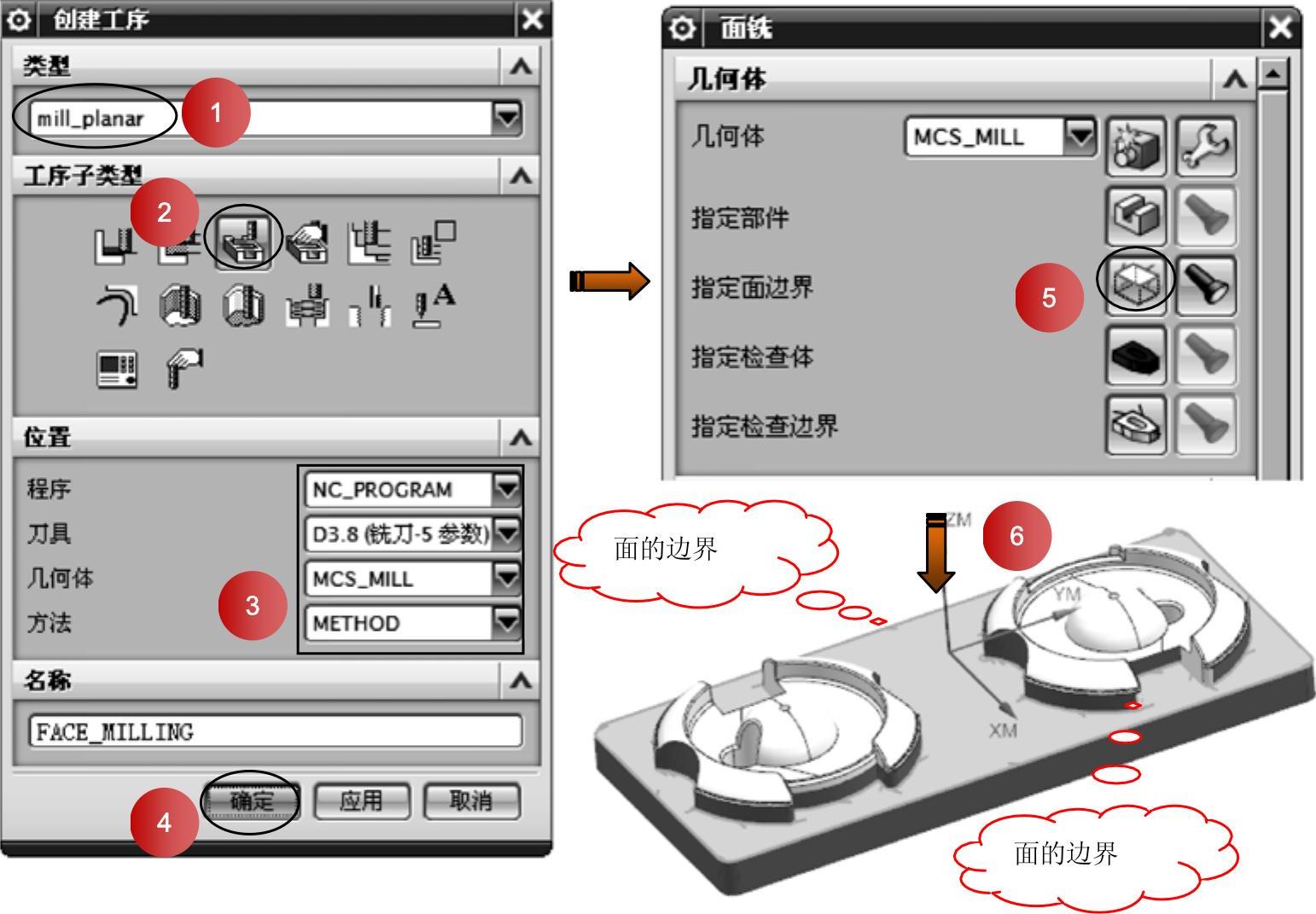

(4)面铣底部平面精加工操作的创建 运用面铣操作的加工方法对“电极”的平面区域进行精加工。

操作步骤

1)在【插入】工具条上单击【创建刀具】按钮 ,选取刀具D5.8的平铣刀。

,选取刀具D5.8的平铣刀。

2)在【插入】工具条上单击【创建工序】按钮 ,程序弹出【创建工序】对话框。然后按图9-90所示的操作步骤,创建面铣操作并指定面的边界。

,程序弹出【创建工序】对话框。然后按图9-90所示的操作步骤,创建面铣操作并指定面的边界。

3)在【刀轨设置】选项卡中设置其他参数。接着单击【切削参数】按钮 ,进入【切削参数】设置对话框进行相关参数设置。具体操作按图9-91所示。

,进入【切削参数】设置对话框进行相关参数设置。具体操作按图9-91所示。

4)设置非切削移动:在【面铣】对话框中单击【刀轨设置】选项卡,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图9-92所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图9-92所示步骤进行相关参数设置。

图9-90 创建面铣操作并指定面边界

图9-91 设置切削参数

5)在【进给率和速度】对话框中完成“进给率”和“主轴速度”设置,如图9-93所示。

6)在【面铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路,如图9-94所示。

,生成精加工的刀路,如图9-94所示。

图9-92 设置非切削移动

图9-93 设置“进给率”和“主轴速度”

图9-94 生成的精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。