随模具行业的发展,其加工制造的工序划分越来越细,设计和拆分“电极”成为了模具加工工序中不可或缺的重要一环,“电极”的设计和拆分的好与坏直接影响到模具加工速度和质量。

什么情况下模具才需要“电极”放电加工呢?首先模具设计人员要根据产品图设计出模具图,然后编程人员依据模具的形状,去确定加工方法(如车、铣、刨、磨、钻等加工方法)。但在模具型腔和型芯上会有许多狭窄区域或表面有特殊要求的位置是普通的刀具无法切削完成的,在这种情况下就需要用“电极”进行加工,以便达到模具设计所需的要求。

设计和拆分“电极”的过程就是依据模芯形状和火花放电加工的难易程度,拆分出若干个“电极”的过程。本章通过几个实例剖析,让读者能够熟练掌握电极的设计和拆分方法。常用的火花机如图9-1所示。

图9-1 火花机

实训——手机面壳前模芯电极设计

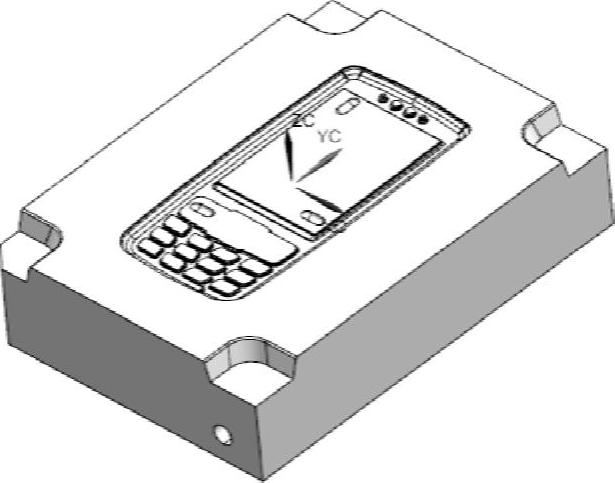

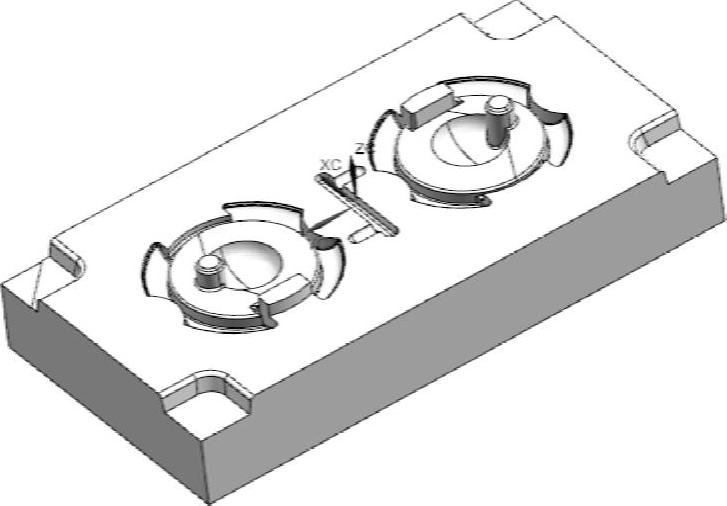

在设计和拆分“电极”之前,首先要对部件进行观察分析,查看是否有用整块“电极”放电加工不到的死角,否则就需要拆成多个“电极”。部件加工模型如图9-2所示。

图9-2 部件加工模型

案例工艺分析

图9-2所示为手机面壳前模芯,其型腔最大深度为6mm,外形最小圆角为R0.5,其外形轮廓比较复杂。通过对此零件的动态分析可知,听筒凸台部位的“电极”可以通过线切割加工方式完成。其余部位可以通过数控加工直接完成。

操作步骤

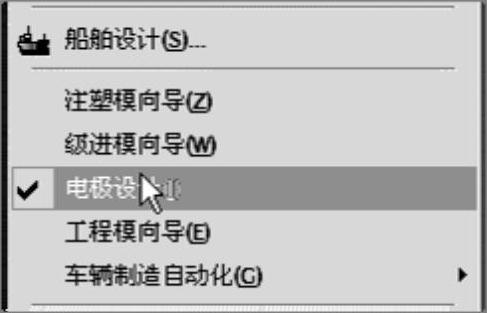

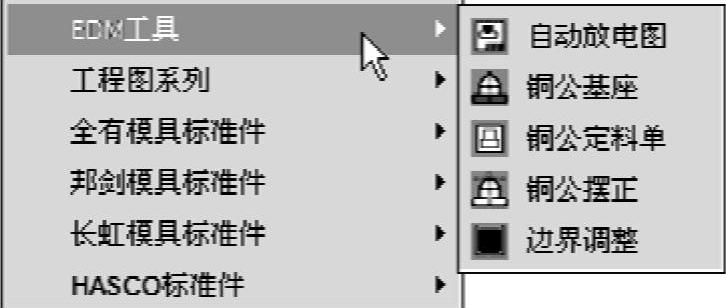

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【电极设计】命令,调出电极设计工具,如图9-3所示。也可使用【胡波模具设计外挂】的电极工具,如图9-4所示。

图9-3 电极设计工具

图9-4 胡波电极设计工具

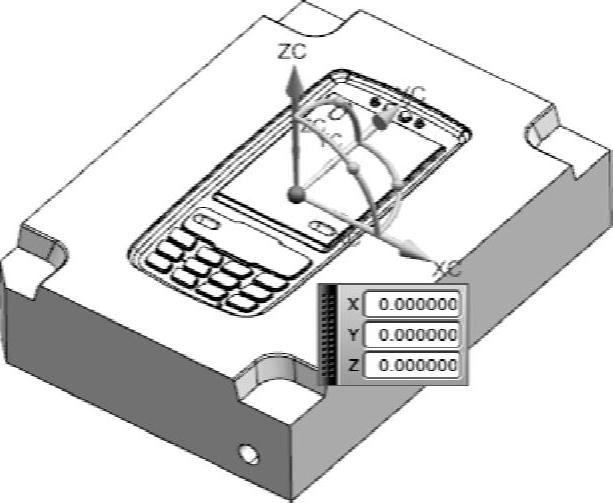

2)调整加工坐标系的位置,使加工坐标系位于工件的中心最高点,如图9-5所示。

图9-5 调整加工坐标系的位置

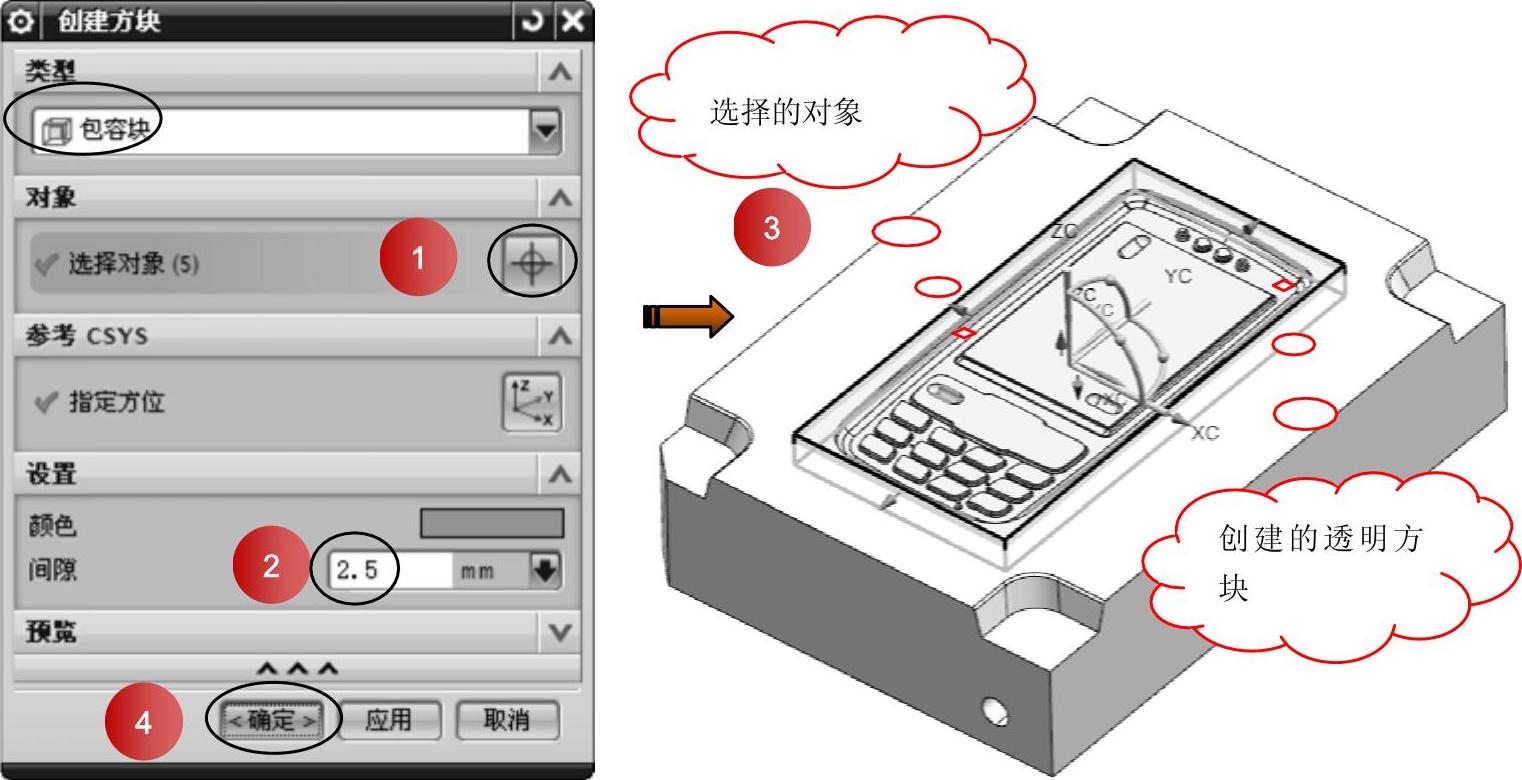

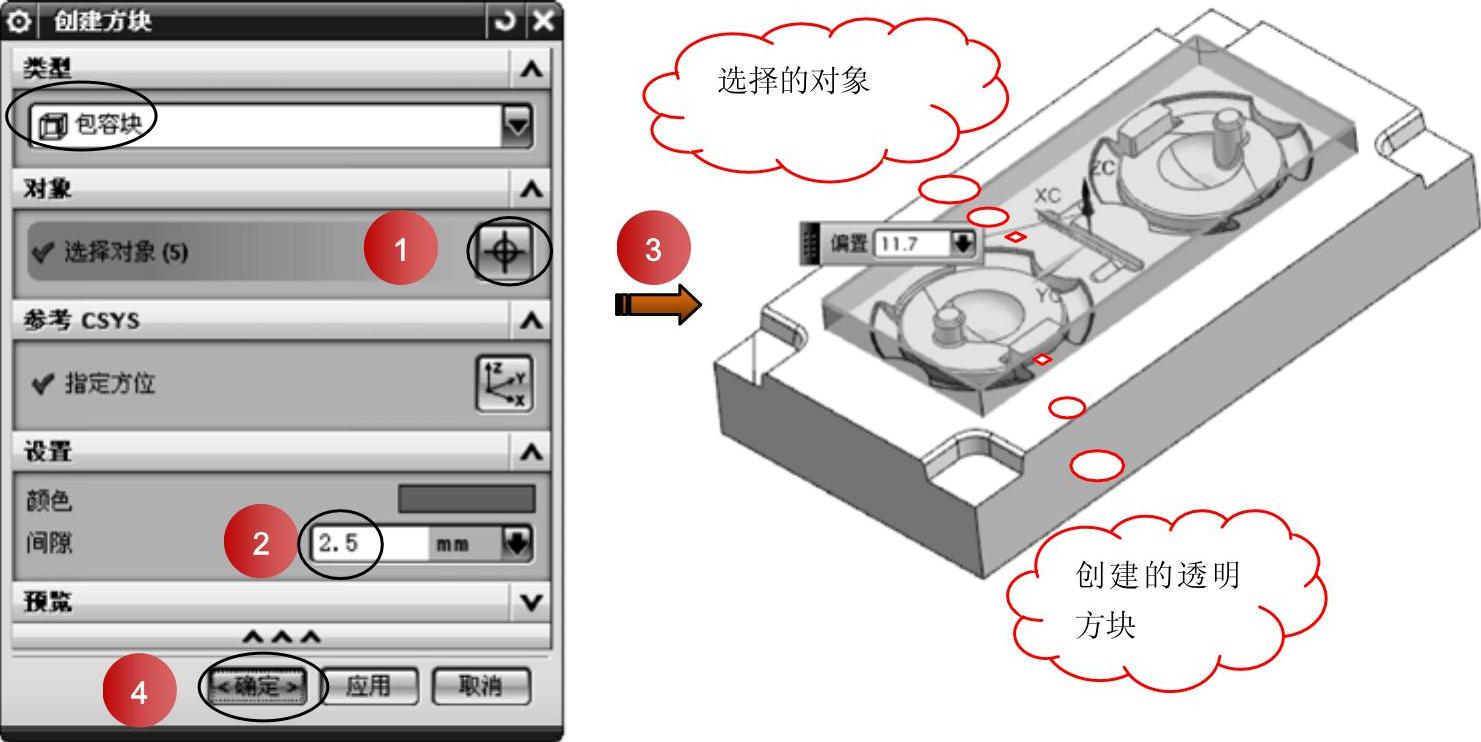

3)在【电极设计】工具条上单击【创建方块】按钮 ,程序弹出【创建方块】对话框。然后按图9-6所示的操作步骤,完成创建方块操作。

,程序弹出【创建方块】对话框。然后按图9-6所示的操作步骤,完成创建方块操作。

图9-6 创建方块

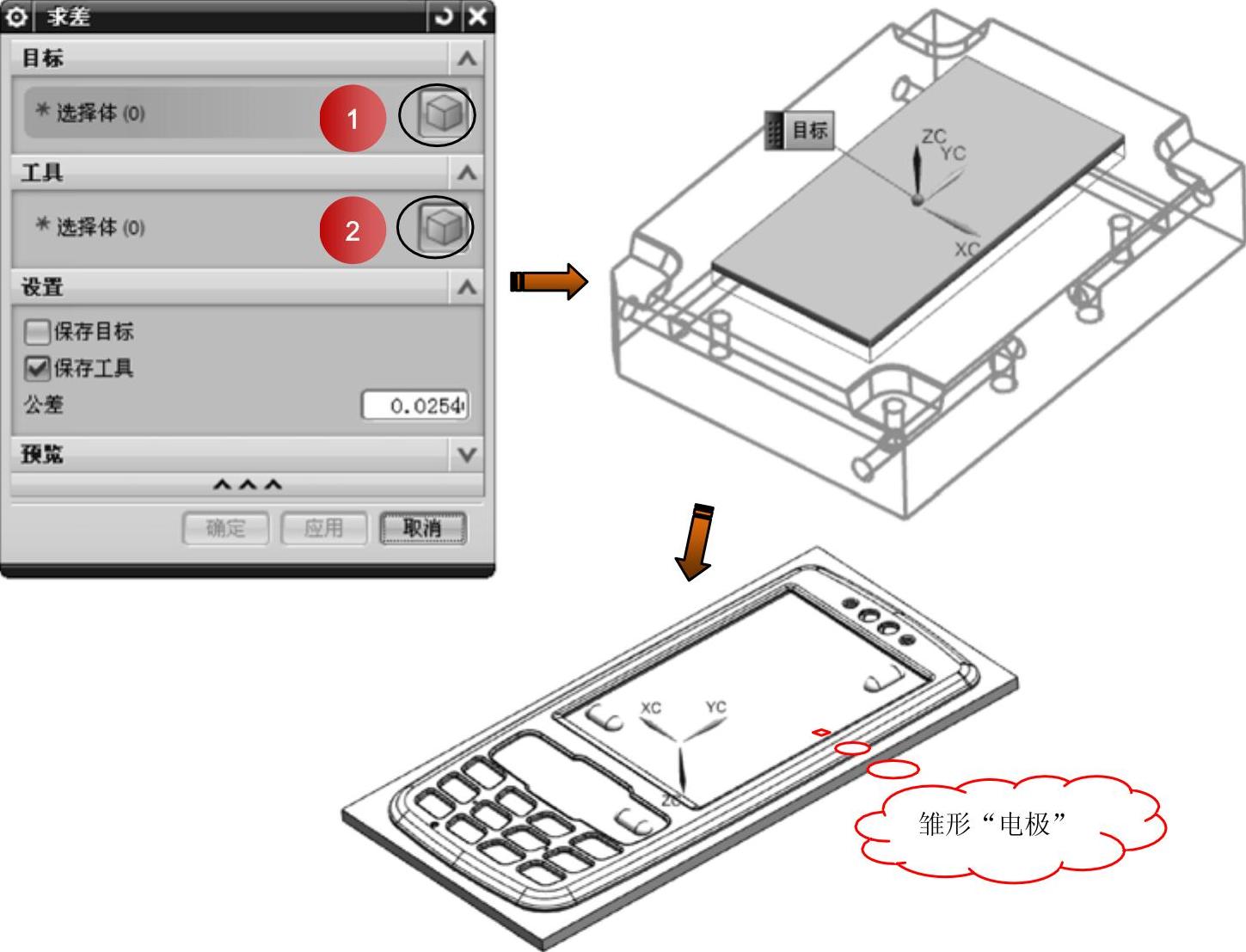

4)在【建模】工具条上单击【求差】按钮 ,程序弹出【求差】对话框。求差后再单击【移动至图层】按钮

,程序弹出【求差】对话框。求差后再单击【移动至图层】按钮 ,把“模芯”工具体移到41层(层名读者自己可以按序号决定)隐藏即可。具体操作步骤如图9-7所示。

,把“模芯”工具体移到41层(层名读者自己可以按序号决定)隐藏即可。具体操作步骤如图9-7所示。

图9-7 运用求差创建“电极”

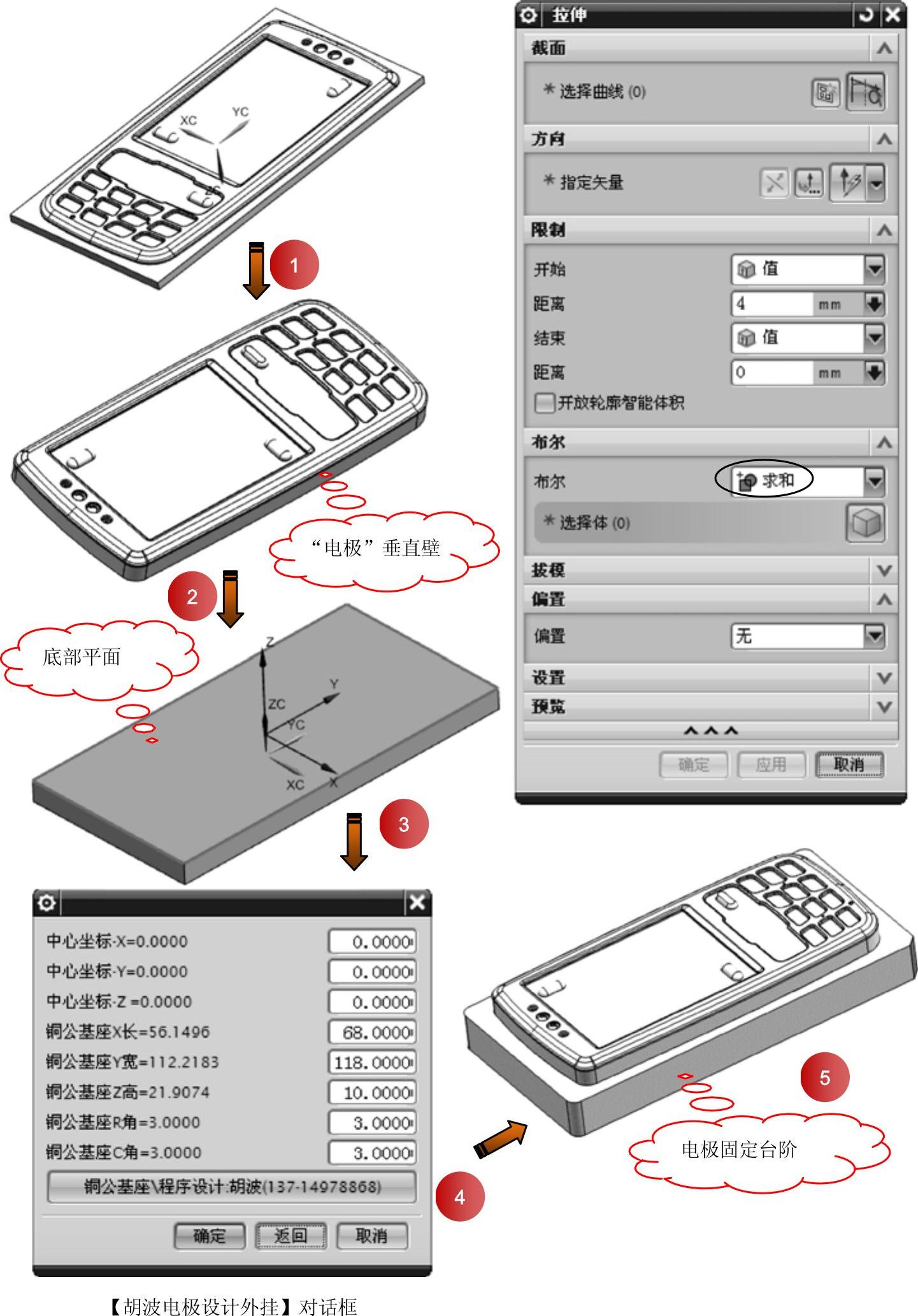

5)首先在【建模】工具条上单击【拉伸】按钮 ,程序弹出【拉伸】对话框。接着选取“电极”底部平面边界为拉伸截面,创建出“电极”垂直壁(俗称“直身位”),垂直壁的高度一般为3~5mm。然后移动坐标原点至基准台阶平面的中心位置。单击【胡波模具设计外挂】的电极工具条的

,程序弹出【拉伸】对话框。接着选取“电极”底部平面边界为拉伸截面,创建出“电极”垂直壁(俗称“直身位”),垂直壁的高度一般为3~5mm。然后移动坐标原点至基准台阶平面的中心位置。单击【胡波模具设计外挂】的电极工具条的 ,选取基准台阶底部平面创建“电极”固定台。具体操作步骤如图9-8所示。

,选取基准台阶底部平面创建“电极”固定台。具体操作步骤如图9-8所示。

技巧点拨

垂直壁的作用是为了加工时避空球刀半径,以免过切到基座。基座是用于火花加工时确定加工基准的(就是俗称的“碰数”),以便定位“电极”在模芯的“电蚀”的坐标位置处。

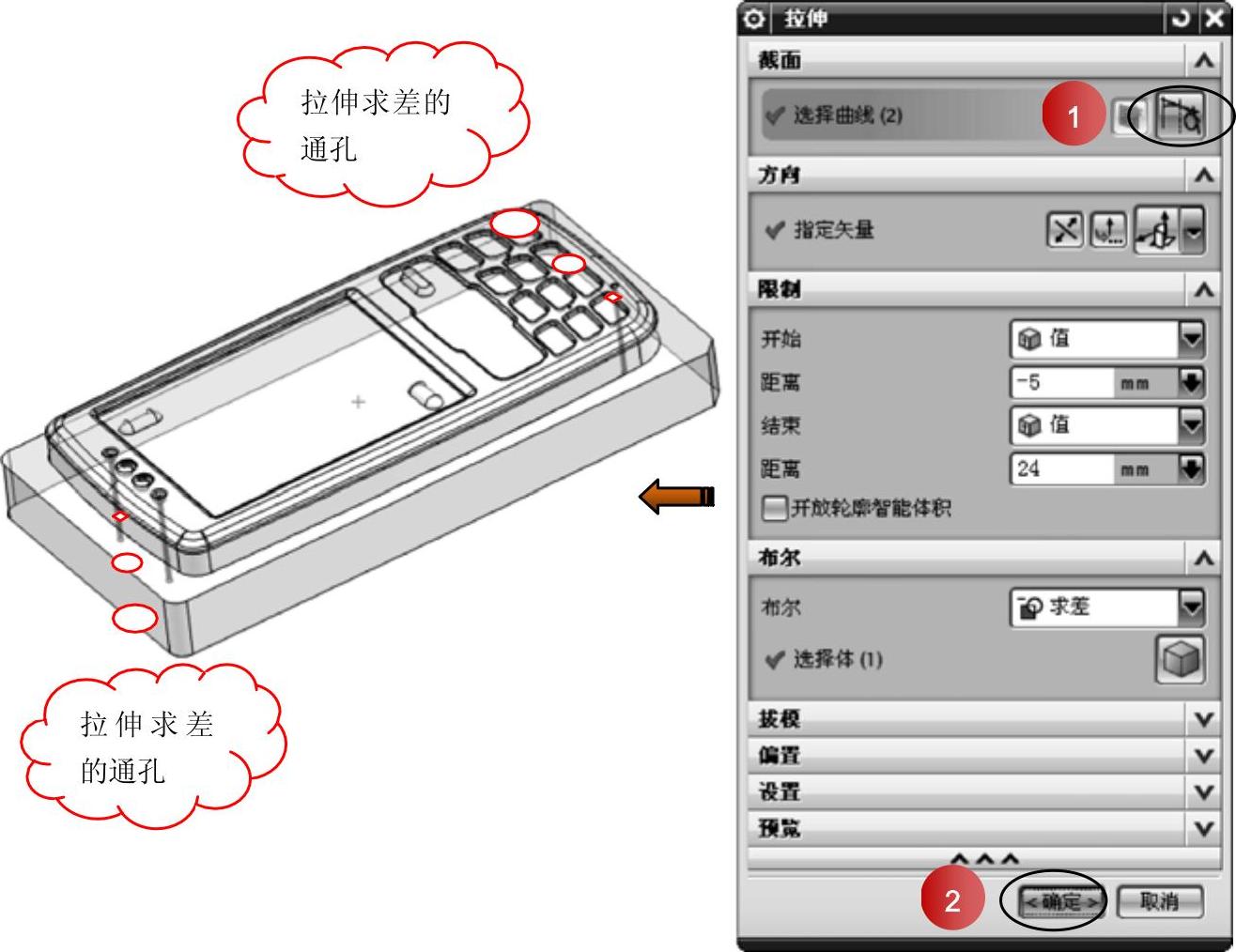

6)通过观察创建的“电极”读者不难发现“电极”上有几处小孔位是普通刀具无法加工的,那么这里就需要把孔作成通孔(通孔后续加工可以采用线切割方法)避空几处小孔位。具体操作按图9-9所示的步骤。

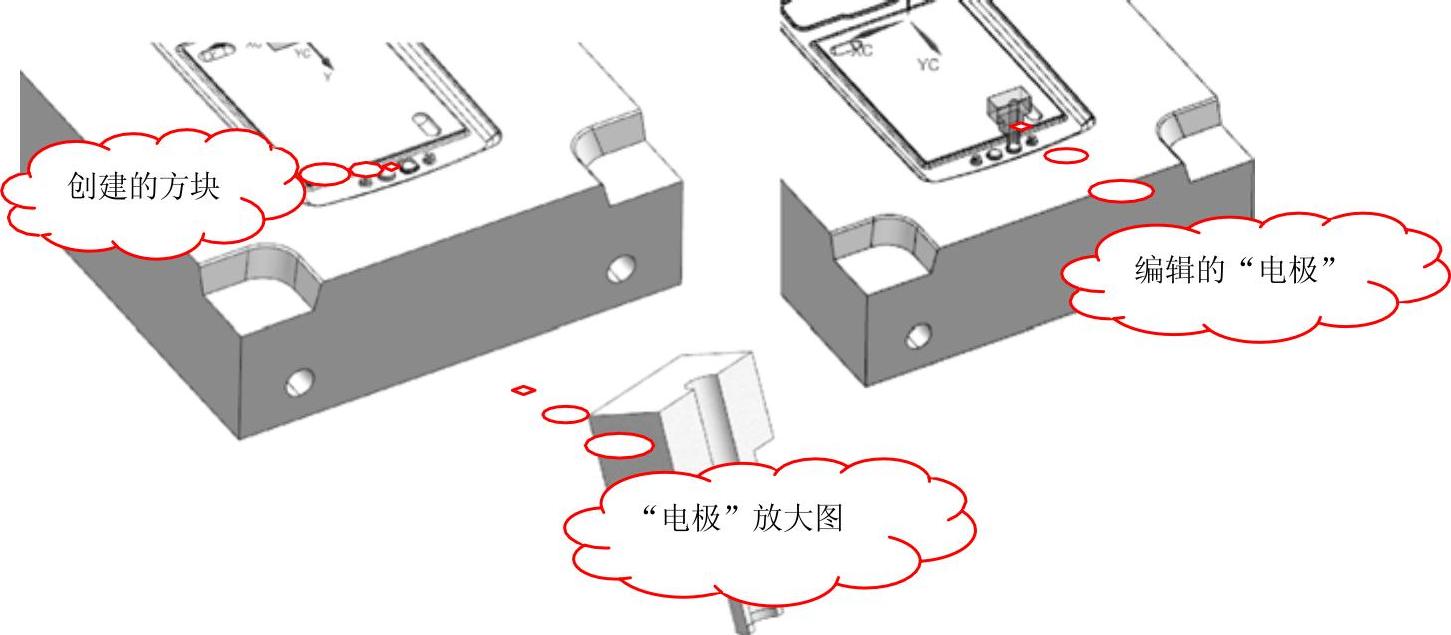

7)拆分小“电极”。打开隐藏层中的模芯图。然后运用同样的方法创建方块,再运用【求差】、【替代】、【编辑】命令完成“电极”编辑。具体操作步骤如图9-10所示。

图9-8 创建“电极”定位、固定台阶

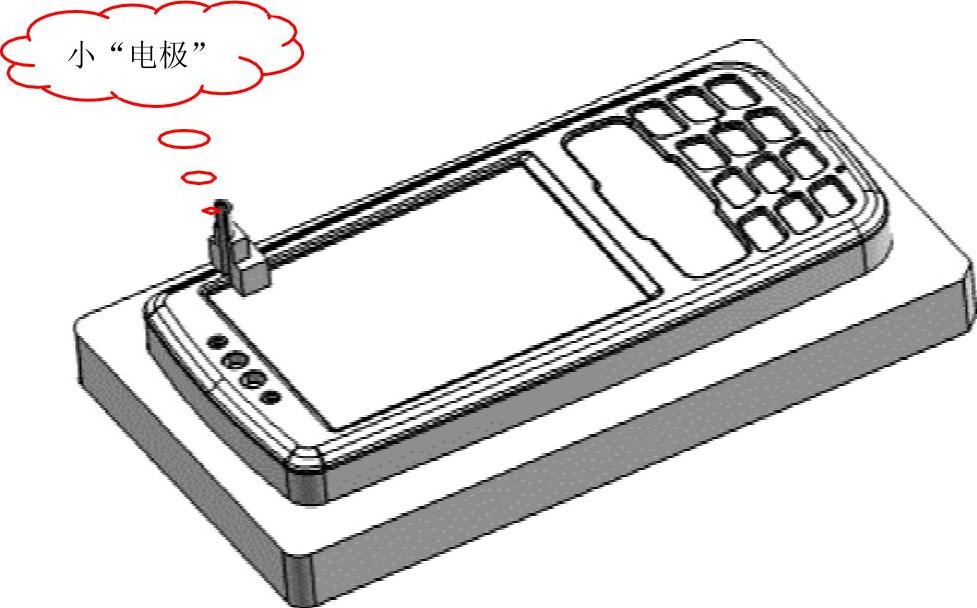

8)重新编辑大“电极”,删除三个流道位以便于加工。因为三个流道位可以单独作小“电极”,创建方法与前面相同,这里不再赘述。最终的“电极”效果如图9-11所示。

图9-9 拉伸求差创建“避空孔”

图9-10 创建小“电极”(https://www.daowen.com)

图9-11 “电极”效果图

技巧点拨

流道位拆分为小电极可以更加灵活地进行电火花加工,并且三个位置可以用一个电极去电蚀,这样可以节约材料,更便于大电极进行数控加工,不至于有加工死角。

实训——搅拌机盖前模芯电极设计

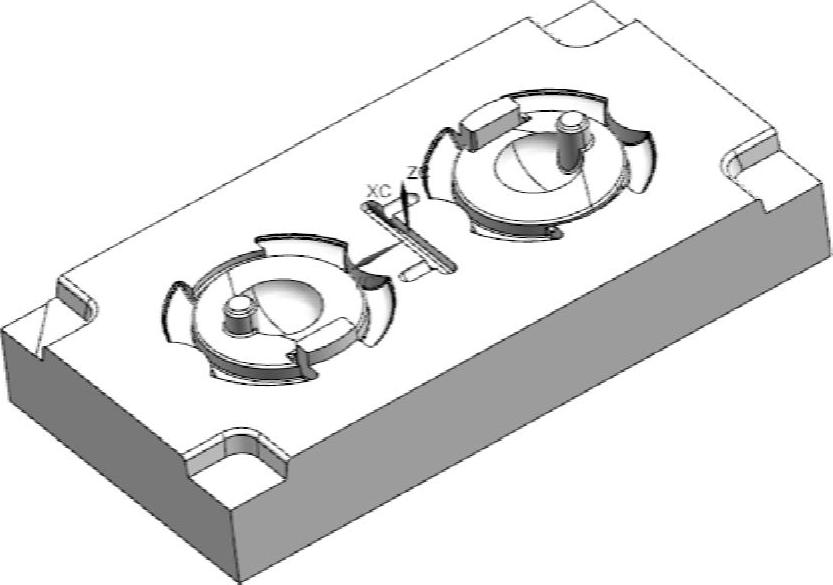

下面再通过一个“电极”设计的实例操作,拓展读者对“电极”设计的思路,更进一步熟悉“电极”设计的操作。“电极”加工模型如图9-12所示。

图9-12 “电极”加工模型

案例工艺分析

图9-12所示为手机面壳前模芯,其型腔最大深度为6.5mm,外形最小倒角为R0.3。通过对此零件的动态分析发现,图中多处狭窄位的“电极”可以用线切割加工方式完成。其余部位可以通过数控加工直接完成。

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【电极设计】命令,调出电极设计模块,也可使用【胡波模具设计外挂】的电极工具。

2)调整加工坐标系的位置,使加工坐标系位于工件的中心最高点,如图9-13所示。

3)在【电极设计】工具条上单击【创建方块】按钮 ,程序弹出【创建方块】对话框。然后按图9-14所示的操作步骤,完成创建方块操作。

,程序弹出【创建方块】对话框。然后按图9-14所示的操作步骤,完成创建方块操作。

4)在【建模】工具条上单击【求差】按钮 ,程序弹出【求差】对话框。求差后再单击【移动至图层】按钮

,程序弹出【求差】对话框。求差后再单击【移动至图层】按钮 ,把模芯工具体移到41层(层名读者自己可以按序号顺序决定)隐藏即可。按图9-15所示的步骤,完成创建电极操作。

,把模芯工具体移到41层(层名读者自己可以按序号顺序决定)隐藏即可。按图9-15所示的步骤,完成创建电极操作。

图9-13 调整加工坐标系的位置

图9-14 创建方块

图9-15 运用求差创建“电极”

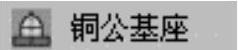

5)首先在【建模】工具条上单击【拉伸】按钮 ,程序弹出【拉伸】对话框。接着选取“电极”底部平面边界为拉伸截面,创建出垂直壁。然后移动坐标原点至基准台阶平面的中心位置。单击【胡波模具设计外挂】的电极工具条的

,程序弹出【拉伸】对话框。接着选取“电极”底部平面边界为拉伸截面,创建出垂直壁。然后移动坐标原点至基准台阶平面的中心位置。单击【胡波模具设计外挂】的电极工具条的 ,选取基准台阶底部平面创建“电极”基座。具体操作按图9-16所示。

,选取基准台阶底部平面创建“电极”基座。具体操作按图9-16所示。

图9-16 创建“电极”定位、固定台阶

技巧点拨

分拆“电极”的基本要点:

1)刀具加工时易变形的薄壁,薄壁的“电极”可以采用线切割单独完成。

2)普通刀具很难加工到的小尖角位置。

6)通过观察创建的“电极”读者不难发现,“电极”上有几处小尖角部位是普通刀具无法加工的,后续可拆分成几个清角“电极”二次加工。可利用【拉伸】、【求差】、【替换】命令把小尖角部位删除,具体操作按图9-17所示。

图9-17 拉伸求差创建“避空孔”

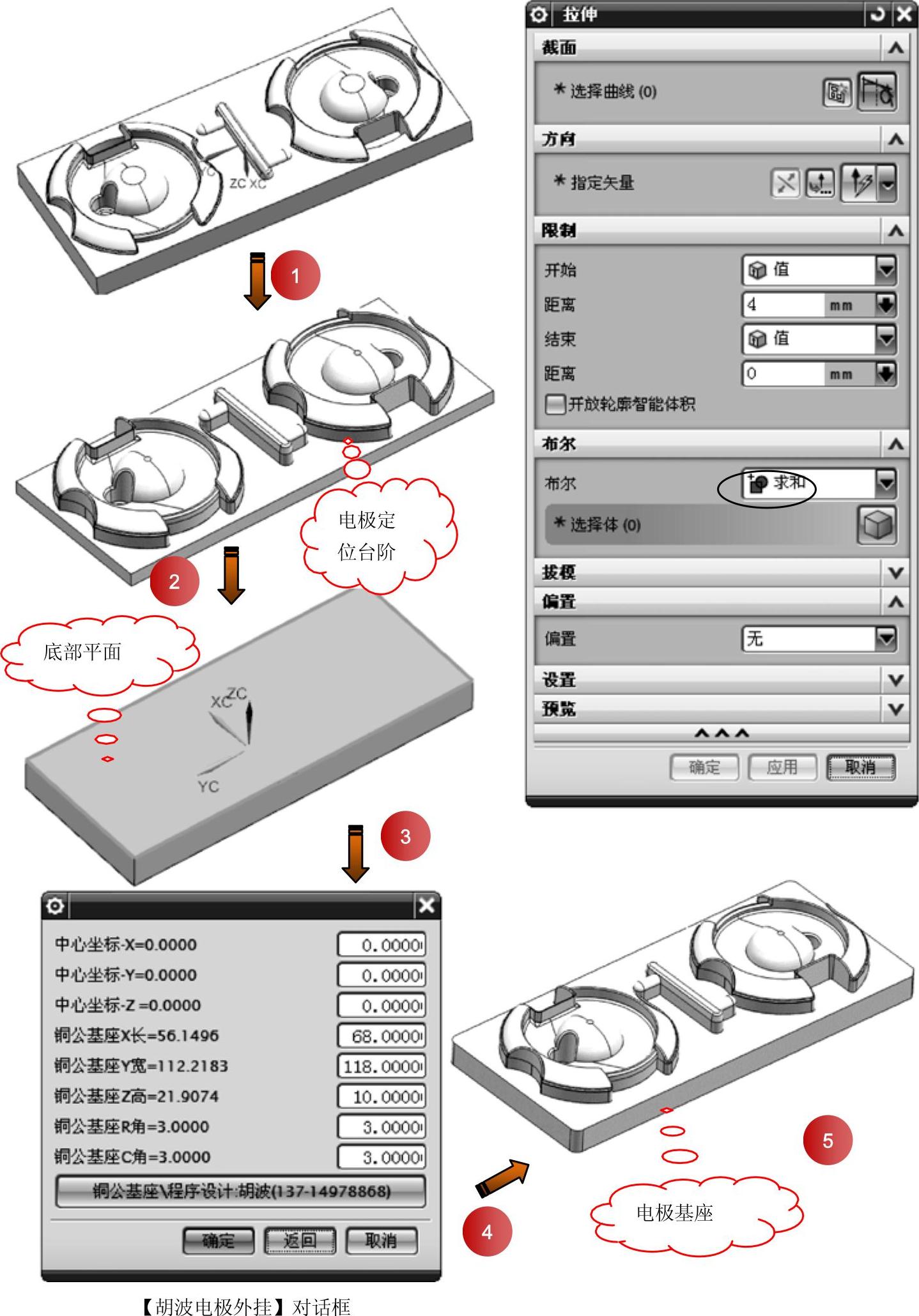

7)拆分小“电极”。打开隐藏层中的模芯图。然后运用同样的方法创建方块。再运用【求差】、【替代】、【编辑】命令完成“电极”编辑。完成拆分的小“电极”如图9-18所示。

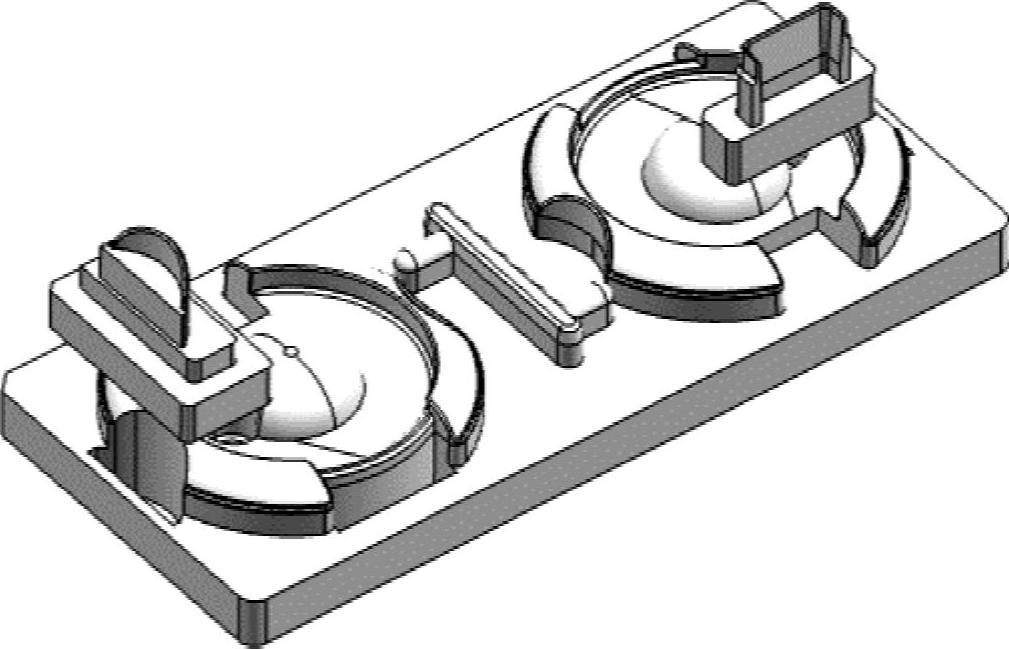

8)重新编辑大“电极”,删除流道位以便于加工。在【同步建模】工具条上单击【删除面】按钮 ,选中所有的流道面将其删除。其他类似的需要删除的区域读者可以练习完成一下。删除具体操作如图9-19所示。

,选中所有的流道面将其删除。其他类似的需要删除的区域读者可以练习完成一下。删除具体操作如图9-19所示。

图9-18 拆分的小“电极”

图9-19 删除流道面效果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。