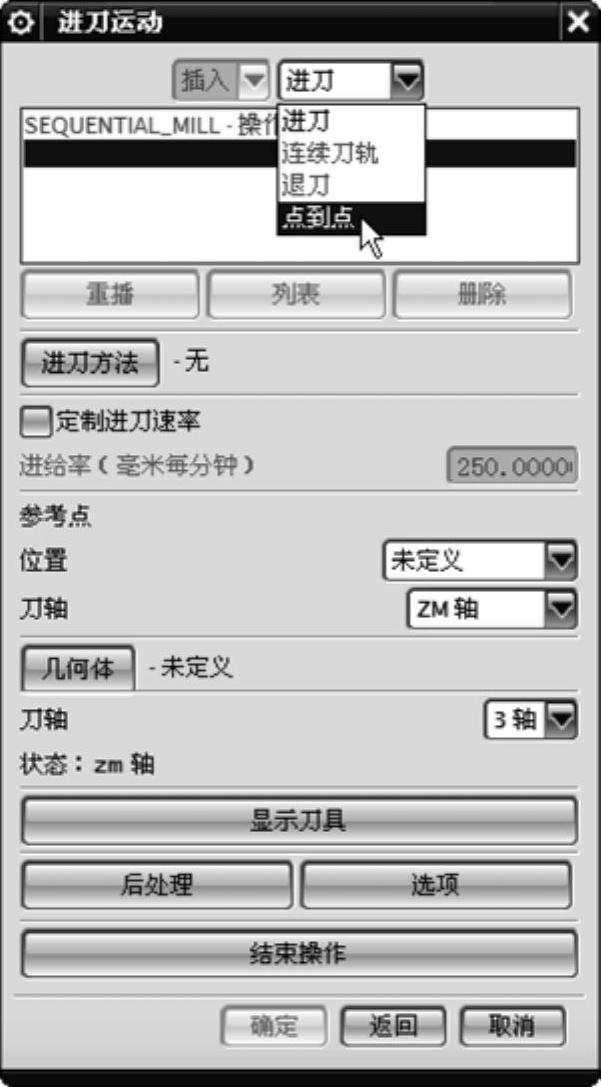

在【顺序铣】对话框中完成了顺序铣操作设置后,再单击【确定】按钮将弹出【进刀运动】对话框,如图8-83所示。

进刀运动是子操作序列中的第一个运动,需要定义进刀位置和进刀方法。进刀位置定义刀具在何处初次接触部件,进刀方法定义刀具该如何到达进刀位置。

图8-83 【进刀运动】对话框

下面将【进刀运动】对话框中的选项设置介绍如下:

1.插入/修改

【插入/修改】下拉列表框中包括【插入】和【修改】选项。【插入】选项可添加或更改子操作。只有定义了进刀子操作之后,此选项才可选。

技巧点拨

如果在“插入/修改”下方的列表中选择了子操作名称,则【插入】选项将在所选的名称之后添加一个新的子操作。如果选择了列表中最顶部的操作名称,则“插入”将添加一个新的“第一个”子操作。

当插入了新的子操作后,【修改】选项随后被激活,此选项允许更改现有的子操作序列

2.子操作类型

【子操作类型】下拉列表框中包括4个子操作:【进刀】、【连续刀轨】、【退刀】和【点到点】。选择其中一个子操作将显示相应的设置对话框,这四个对话框允许创建顺序铣所需的所有刀具运动。

☑进刀:进刀是指从避让几何体到部件上初始切削位置的移动。

☑连续刀轨:创建从一个驱动曲面到下一个驱动曲面的切削运动序列。大多数顺序铣子操作都是使用此选项创建的。

☑退刀:创建从部件返回到避让几何体或返回到定义的退刀点的非切削移动。

☑点到点:此选项用于将刀具快速移动到另一区域,以便“连续刀轨”的运动在此区域继续。

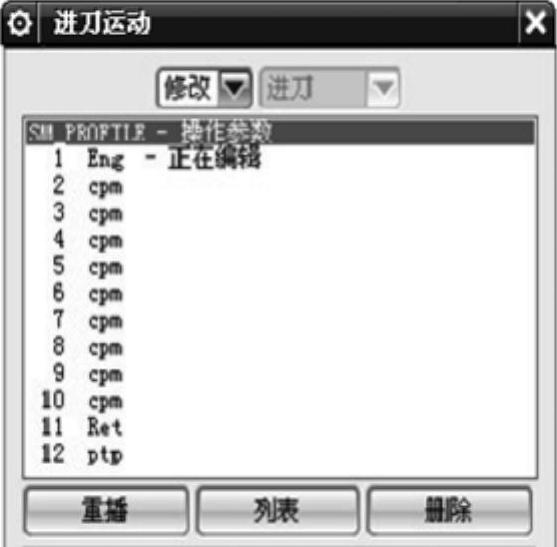

3.子操作列表

此列表可显示当前操作的名称和所有子操作。每个子操作都列出了“进刀Eng”“连续刀轨Cpm”“点到点ptp”和“退刀Ret”运动,如图8-84所示。用户可以通过双击此窗口上显示的子操作名称来编辑该子操作。列表下面的3个选项按钮含义如下:

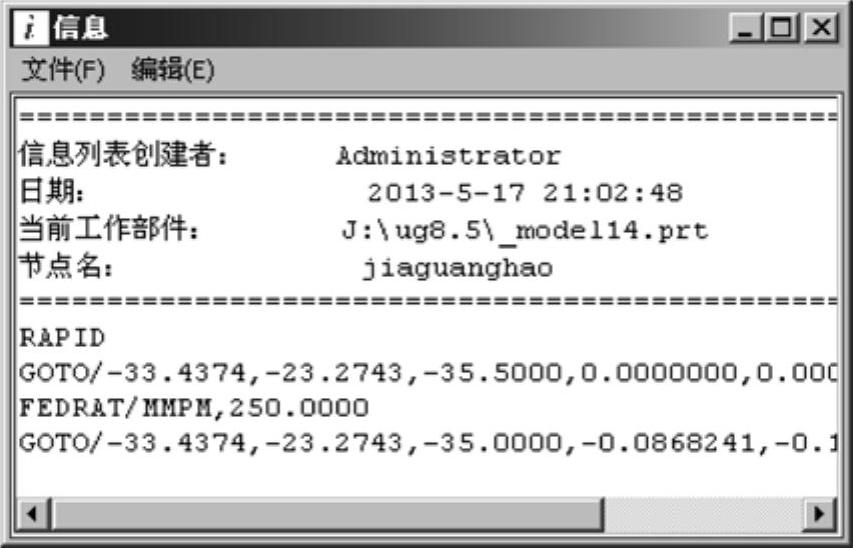

☑重播:当修改子操作时,单击【重播】按钮可显示【信息】窗口中当前高亮显示的所有子操作的刀轨。

☑列表:单击【列表】按钮,可弹出【信息】窗口,窗口中列出了创建的顺序铣刀轨,如图8-85所示。

技巧点拨

当列出单个子操作时,系统不会显示“拐角控制”数据。仅当列出多个子操作或当结束操作后选择列出刀轨时,系统才会显示“拐角控制”数据。

☑删除:单击【删除】按钮,将从子操作列表中移除选定的子操作或选定的子操作范围。

技巧点拨

如果删除了循环的起点并且循环中至少还留有两个子操作,则下一未删除的子操作将成为循环的起点。如果删除了循环的终点并且循环中至少还留有两个子操作,则上一未删除的子操作将成为循环的终点。如果循环中剩余的子操作数量小于两个,则循环将不存在。

图8-84 子操作列表

图8-85 【信息】窗口

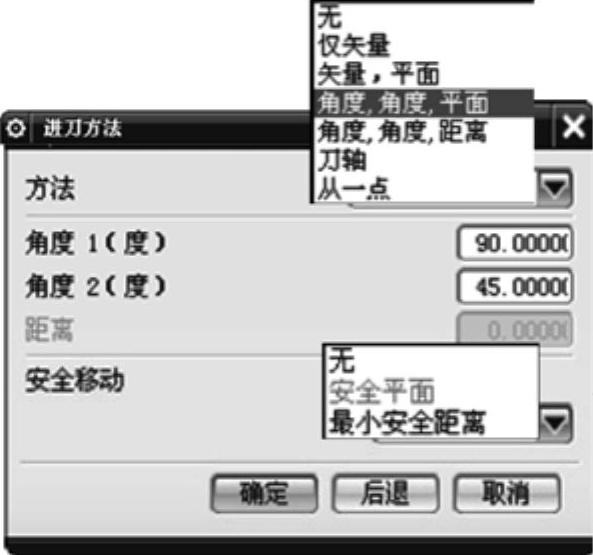

4.进刀方法

“进刀方法”是指刀具向初始切削位置移动的方法。单击【进刀方法】按钮,将弹出【进刀方法】对话框,如图8-86所示。

该对话框中选项含义如下:

☑【方法】下拉列表框:该列表框中的选项用来定义刀具如何从进刀点(由所选的进刀方法确定)移动到最初切削位置。具体含义如下:

●无:表示没有进刀移动,刀具将从定义的避让几何体或进刀点直线移动到最初切削位置。

●仅矢量:将沿指定的单位矢量从指定的平面到最初切削位置来测量进刀移动。

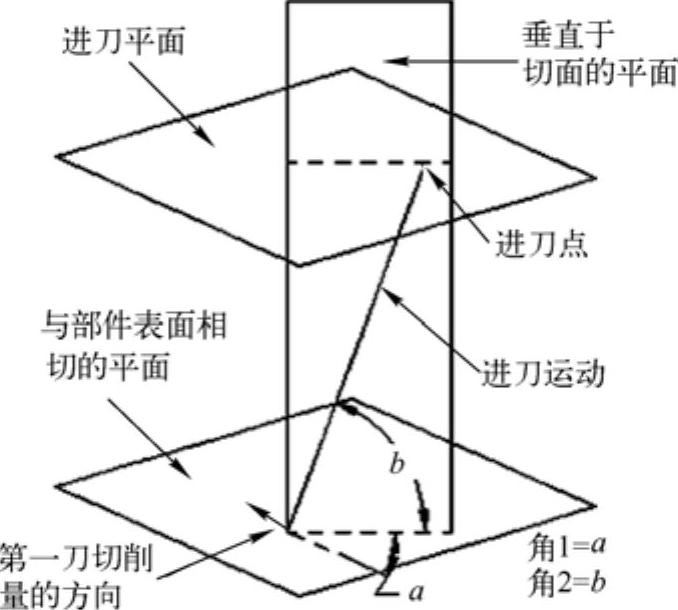

●角度,角度,平面:根据两个角度和一个平面来指定移动,两角度决定了进刀矢量方向,平面确定了进刀平面至初始切削位置的距离,该距离为进刀矢量长度,如图8-87所示。

图8-86 【进刀方法】对话框

图8-87 角度,角度,平面

●角度,角度,距离:根据两个角度和一个距离来指定移动,角度确定进刀运动的方向,距离值确定长度。

●刀轴:将指定沿刀轴进行进刀移动。

●从一点:使用“点”功能来指定一个点,进刀移动将从该点开始。

●角度1:指向第一刀方向的矢量尾部将按“角度1”(如果为正),在启动位置处与部件几何体相切的平面内从驱动几何体开始旋转。

●角度2:得到的矢量尾部将按“角度2”(如果为正),在垂直于切面的平面内从部件几何体开始旋转。

●距离:距离是进刀运动的长度。

☑安全移动:安全移动创建额外的刀具移动来逼近起点或进刀点。移动的方向可以垂直于安全平面,也可以沿刀轴。安全移动可在【无】、【安全平面】和【最小安全距离】之间进行切换。【无】表示没有安全移动;【安全平面】将使刀具沿垂直于安全平面的矢量,从安全平面移动到起点或进刀点;【最小安全距离】将使刀具沿刀轴移动到起点或进刀点,此距离由【顺序铣】对话框中指定的“最小安全距离”值来定义。

5.定制进刀速率

勾选【定制进刀速率】复选框,【进给率】选项可用。用户可以给当前子操作输入特定的进给率。

6.参考点

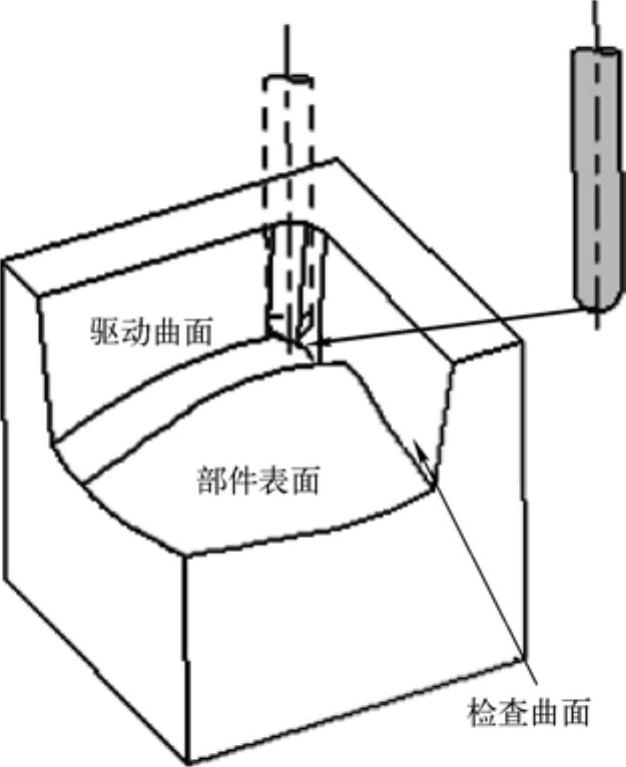

参考点位置可定义驱动曲面、部件表面和检查曲面的近侧,如图8-88所示。刀具进刀时需要区分每个曲面的近侧和远侧。当使用【几何体】选项来使刀具进刀时,必须指定一个与三个曲面都相关的停止位置。可将此停止位置定义为所选曲面的“近侧”“远侧”或“与近侧相切”。

“参考点”选项设置含义如下:(www.daowen.com)

☑位置:刀具进刀时需要的参考点位置。用户可以选择多个点选项来定义参考点位置。

☑未定义:表示还未指定参考点。

☑点:可以通过点构造器来定义参考点。

☑出发点:表示先前在避让几何体中定义的“出发点”为当前的参考点。

☑起点:表示先前在避让几何体中定义的“起点”为当前的参考点。

☑进刀点:表示先前在“进刀方法”(使用“方法”下的“从一点”)中定义的“进刀点”是当前的参考点。

☑从上一刀具末端:表示上一次执行的子操作中所到达的最后刀具位置是当前的参考点。

☑刀轴:该选项用以指定进刀刀轴矢量。

技巧点拨

由于顺序铣操作使用参考点位置和刀轴来确定刀具向材料进刀的点,因此如果参考点选择不当,则处理器可能无法计算所需的点。如果出现这种情况,用户必须在驱动曲面、部件表面和检查曲面的同一侧,在更接近所需启动点的位置重新指定参考点。

7.几何体

单击【几何体】按钮,则弹出【进刀几何体】对话框,如图8-89所示。进刀运动需要通过选择曲线或曲面来定义进刀几何体,定义几何体后才能进入【连续刀轨运动】对话框。

图8-88 参考点可定义每个曲面的近侧

图8-89 【进刀几何体】对话框

该对话框各选项含义如下:

☑驱动/部件/检查:此3个单选按钮为“驱动曲面”、“部件曲面”和“检查曲面”选项按钮,可相互切换。

☑准线:准线是一个矢量,它通过使用曲线来生成内部的网格化圆柱,将刀具定位到曲线上时需要网格化圆柱,网格化圆柱通常平行于刀轴。

☑停止位置:“停止位置”是指当前子操作相对于驱动曲面、部件表面或检查曲面的最终刀具位置。其下拉列表框中包括【近侧】、【远侧】、【在曲面上】、【驱动曲面-检查表面相切】和【部件曲面-检查表面相切】等选项。 技巧点拨

如果曲面的“停止位置”为“在曲面上”,则该曲面上不会留下余量(全局余量、环余量或单独的表面余量)。

☑在曲面上:在曲面上可定位刀具,以便刀具末端在指定几何体上直接停止。此选项不受参考点位置的影响。

技巧点拨

在选择驱动曲面、部件表面或检查曲面之前必须指定“停止位置”。

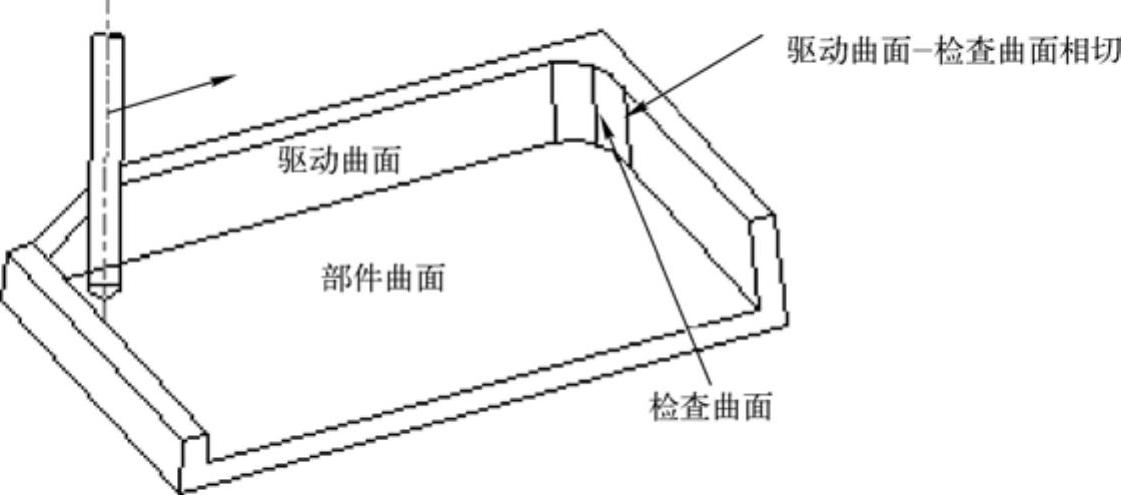

☑驱动曲面-检查表面相切:将刀具定位在驱动曲面与检查曲面的相切处。

☑部件曲面-检查表面相切:将刀具定位在部件表面与检查曲面的相切处。使用【驱动(或部件)曲面-检查表面相切】这个选项的条件是,部件壁与角半径相切。如果该相切条件存在,则必须选择此选项,如果该相切条件不存在,则切勿选择此选项,驱动曲面-检查曲面相切条件如图8-90所示。

☑余量:在进刀移动末端的驱动曲面、部件表面和检查曲面上留下的余量。

图8-90 驱动曲面-检查曲面相切条件

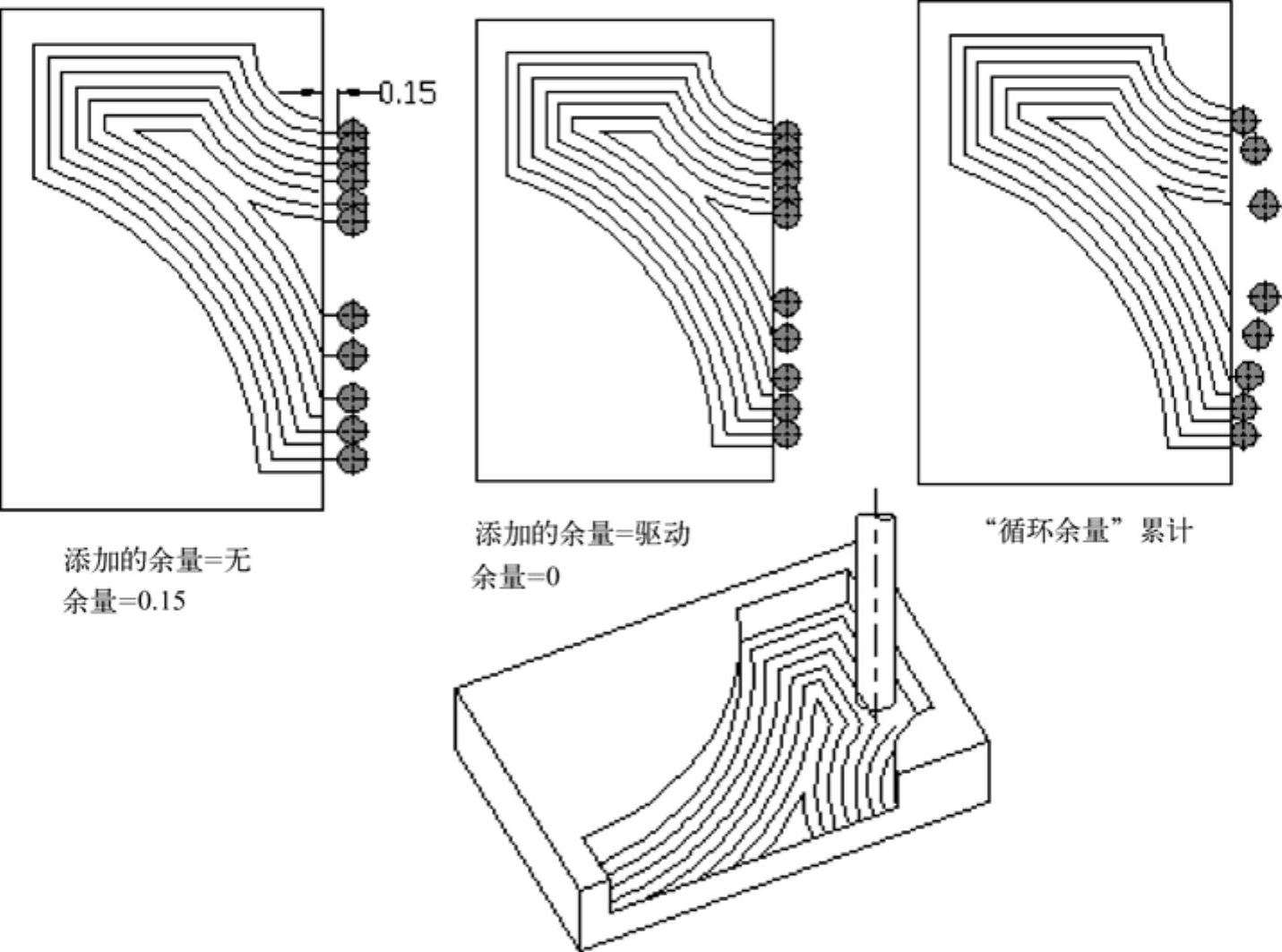

☑添加的余量:指定是否将为驱动曲面和部件表面指定的全局余量和环余量添加到为检查曲面指定的余量值中。该选项仅适用于检查曲面。它包括【无】、【驱动】和【部件】选项。

☑无:表示只有余量值会留在检查曲面上,不会添加额外的全局余量和/或环余量。当刀具跨过检查曲面的边缘时,此选项有时非常有用。如图8-91所示。

图8-91 “无”仅将指定的余量应用于检查曲面

☑驱动:表示将为驱动曲面指定的全局余量和当前驱动曲面的环余量添加到检查曲面的余量值中。如果将当前检查曲面用作下一子操作的驱动曲面,则应将【添加的余量】选项设置为【部件】。

☑部件:表示将为部件表面指定的全局余量和当前部件表面的环余量添加到检查曲面的余量值中。

☑方向移动:方向移动有助于将刀具定位在部件上。按大致方向指定点或矢量,刀具将沿此方向移动以到达最初切削位置。当可能存在一个以上停止位置或当刀具远离部件时,此选项很有用。

☑侧面指示符:当刀具位于曲面上或与曲面重叠时,“侧面指示符”可用于辨清关于驱动曲面、部件表面或检查曲面的近侧和远侧的模糊性。

☑重新选择所有几何体:重新定义进刀几何体。

8.刀轴

【刀轴】选项可根据正在加工的曲面来指定刀具方向。控制刀轴的一般方法有3种:3轴、4轴和5轴。

☑3轴:3轴可使刀轴数据的输出相当于具有固定刀轴。

☑4轴:4轴可通过强制刀轴保持与指定矢量垂直来控制刀轴数据。

☑5轴:5轴可通过强制刀轴保持与指定矢量垂直来控制刀轴数据。

对于大多数类型的多轴运动,刀轴取决于与驱动曲面或部件表面相关的原始曲面。此曲面称为“控制曲面”。在【四轴选项】对话框中,“投影部件表面法向”“相切于部件表面”和“与部件表面成一角度”方法的控制曲面是部件表面,而“投影驱动曲面法向”“相切于驱动曲面”和“与驱动曲面成一角度”方法的控制曲面是驱动曲面。这些规则还适用于【五轴选项】对话框中的“方法”选项。

9.其余选项

在【进刀运动】对话框中还包括有【显示刀具】、【后处理】、【选项】和【结束操作】等选项按钮。其含义如下:

☑显示刀具:单击此按钮,第一个子操作后的所有子操作,在刀具的当前位置显示刀具的实体。

☑后处理:单击此按钮,将启动后处理器命令对话窗口。

☑选项:单击此按钮,则弹出【其他选项】对话框。用以编辑或定义表面公差、刀轴公差等。

☑结束操作:完成参数的设置操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。