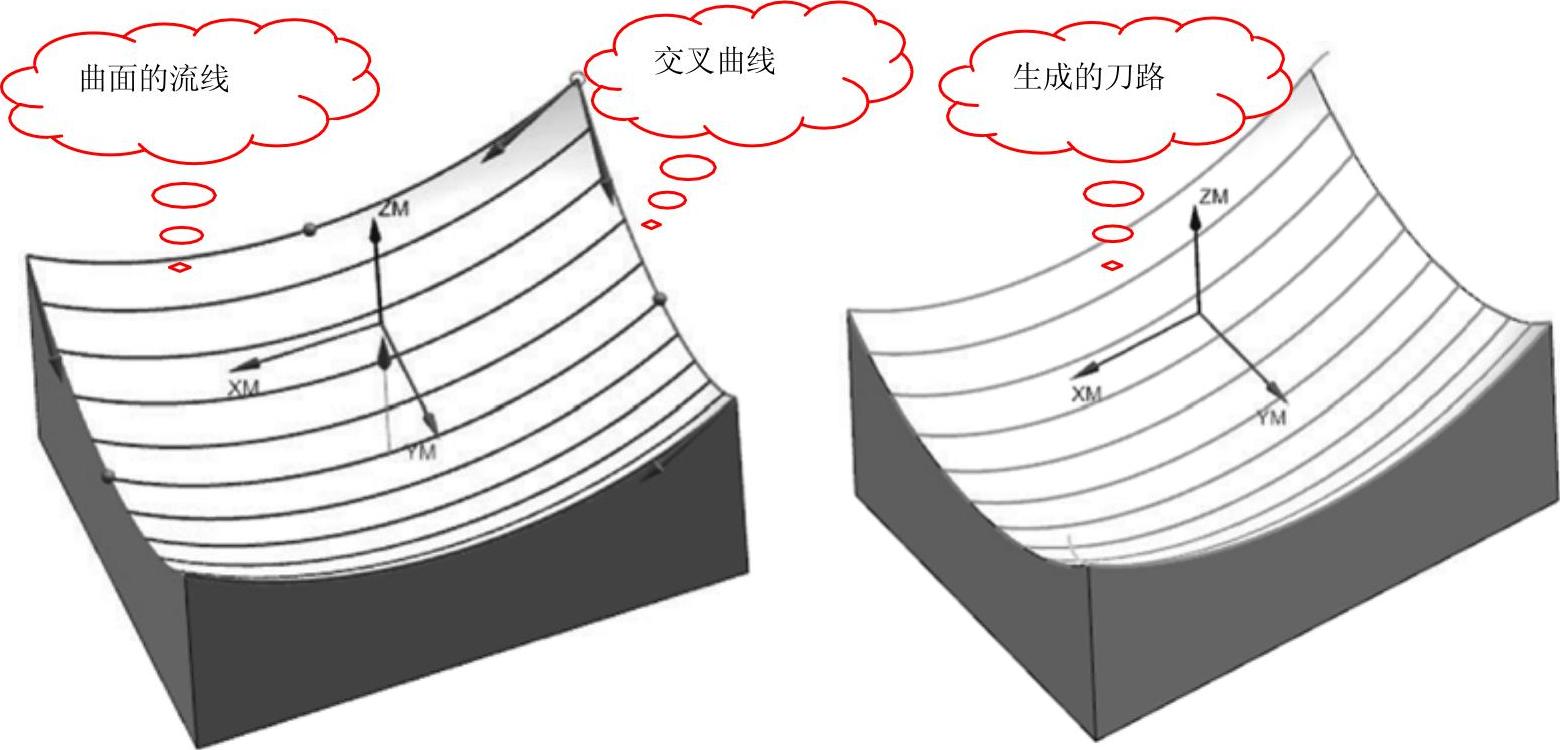

“可变流线铣”也是可变轴曲面轮廓铣的一种。可变流线铣是使用曲面U-V方向流线和交叉曲线来形成驱动的。加工时刀具沿着曲面的U-V方向或者曲面的网格方向进行加工。其中流线确定刀具的单个行走路径,交叉曲线确定刀具的行走范围。曲面流线与交叉曲线的具体选取如图8-59所示。

图8-59 曲面流线和交叉曲线的选取

实训——可变流线铣削加工

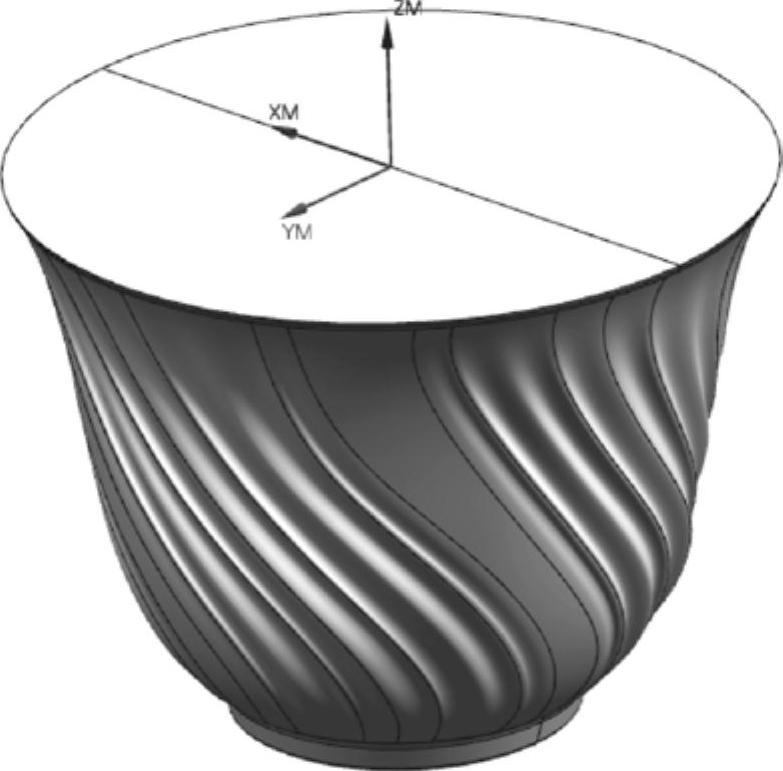

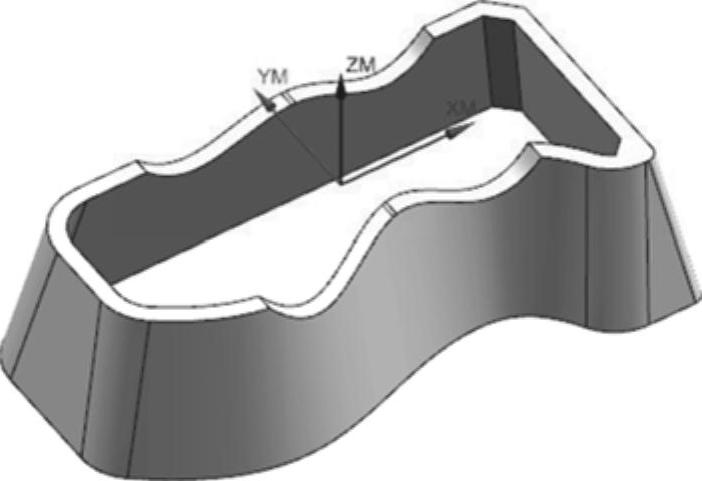

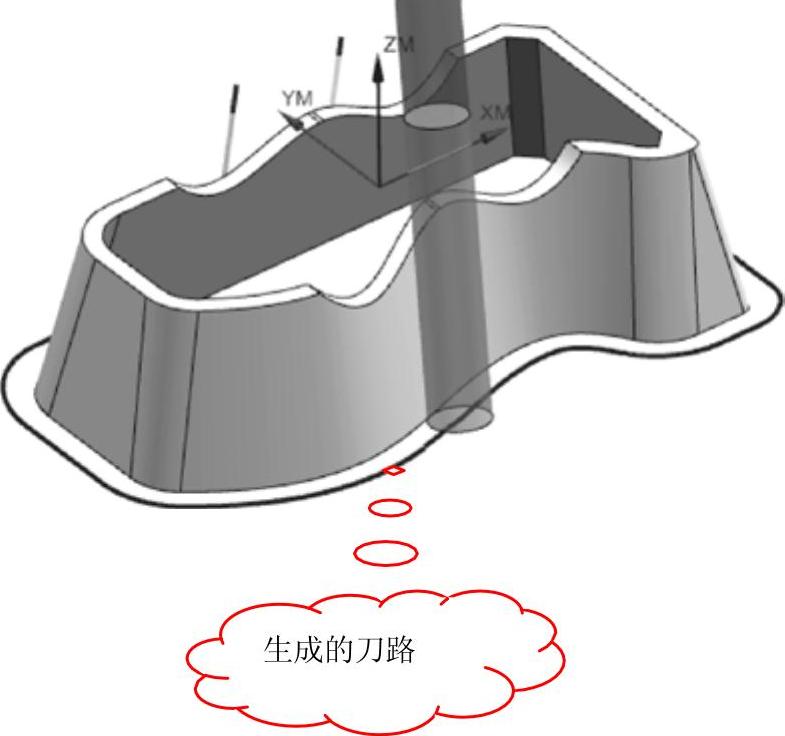

可变流线铣主要用来加工复杂的曲面。下面用一个可变流线铣实例来说明其加工的操作过程。可变流线铣加工模型如图8-60所示。

图8-60 可变流线铣加工模型

案例工艺分析

加工模型已经过粗加工处理。由于零件表面曲面形状比较复杂,所以采用D6 R3的球刀,运用可变流线铣方式对模型外形进行精加工。

加工刀具所采用的切削参数见表8-3。

表8-3 加工刀具切削参数表

1.创建可变流线铣操作

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,创建一把D6 R3的球刀。

,创建一把D6 R3的球刀。

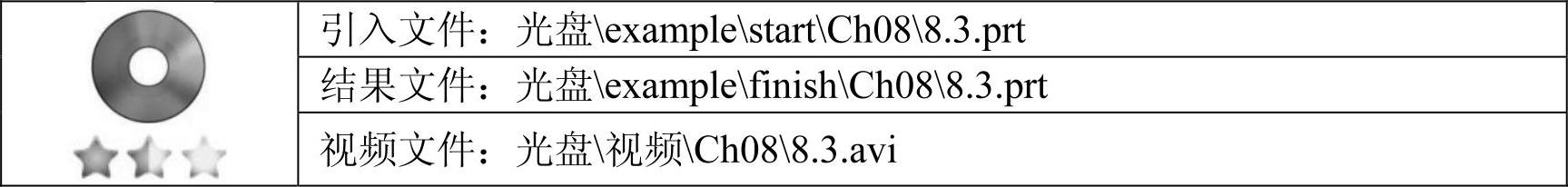

3)在【插入】工具条上单击【创建工序】按钮 ,然后按图8-61所示的操作步骤创建可变流线铣精加工操作并指定加工几何体。

,然后按图8-61所示的操作步骤创建可变流线铣精加工操作并指定加工几何体。

图8-61 创建可变流线铣精加工操作并指定几何体

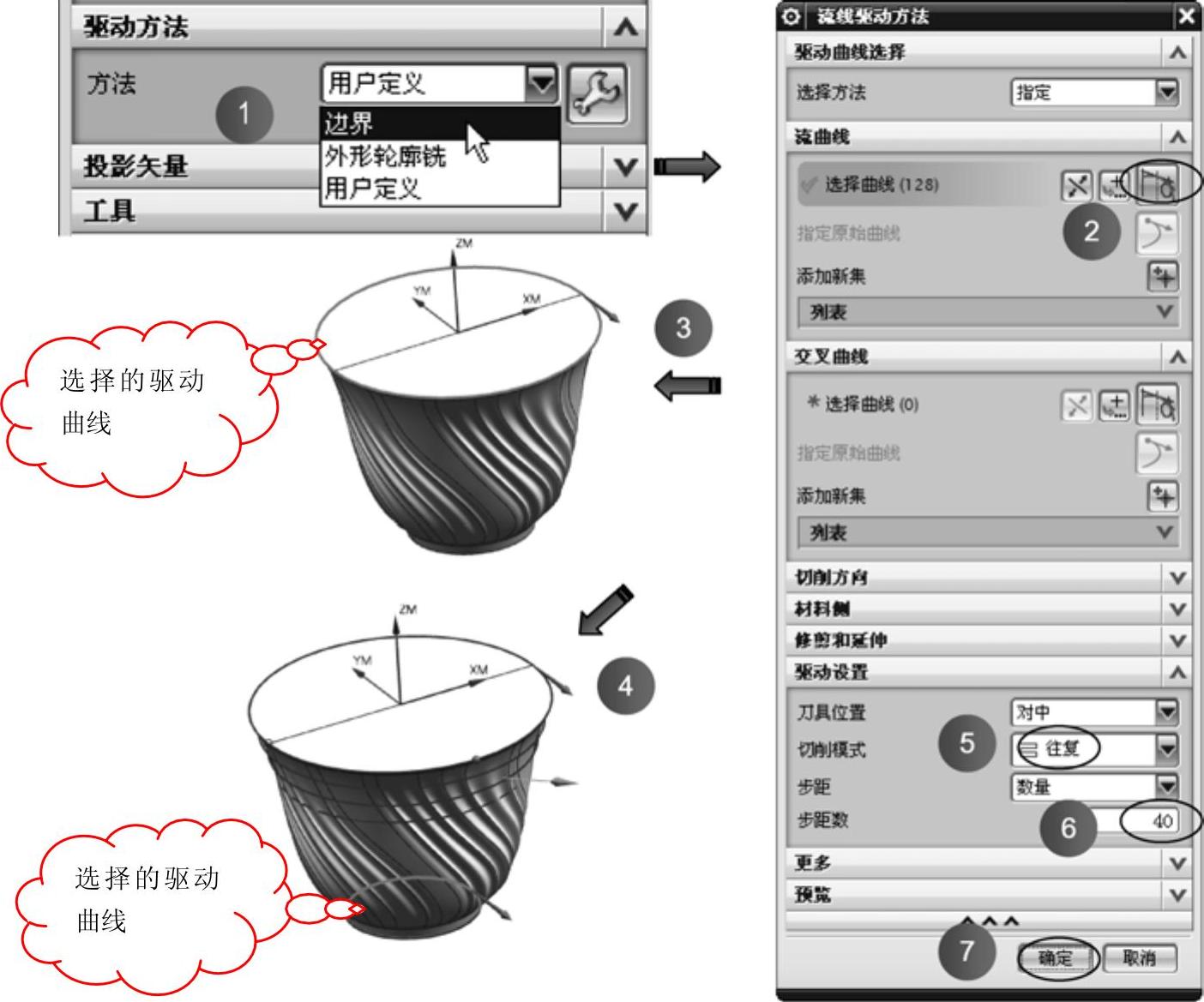

4)在【可变流线铣】对话框的【驱动方法】选项区单击【编辑】按钮 ,将弹出【流线驱动方法】对话框。然后按图8-62所示步骤来选择流曲线。

,将弹出【流线驱动方法】对话框。然后按图8-62所示步骤来选择流曲线。

图8-62 选择流曲线的操作步骤

技巧点拨

首次设置流曲线驱动,程序会自动选择流曲线供用户确认,如果正确,则无须再设置流曲线了。多个流曲线的方向必须是一致的,可单击【反向】按钮 进行调整。

进行调整。

5)在【刀轴】选项区选择【垂直于驱动体】选项。

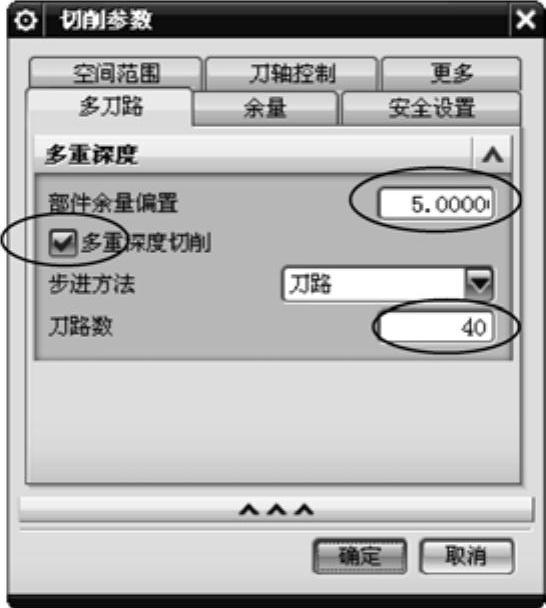

6)单击【切削参数】按钮 ,然后在弹出的【切削参数】对话框中设置切削参数,如图8-63所示。

,然后在弹出的【切削参数】对话框中设置切削参数,如图8-63所示。

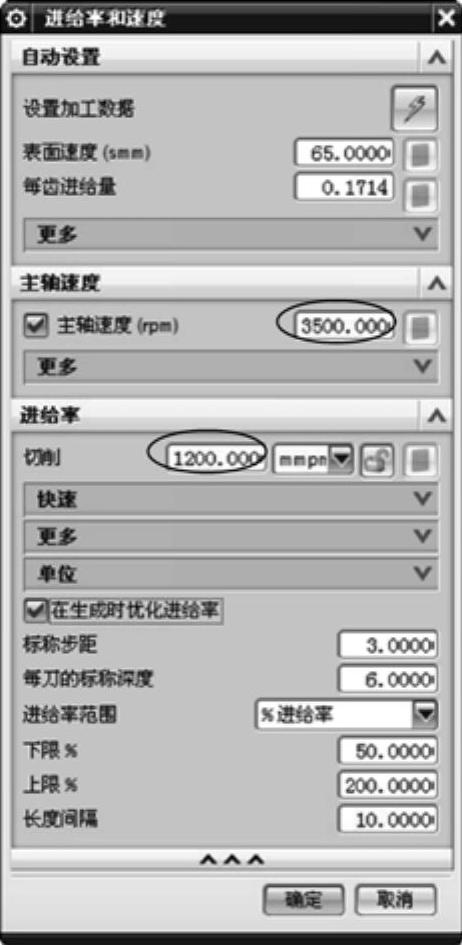

7)单击【进给率和速度】按钮 ,然后在弹出的【进给率和速度】对话框中设置图8-64所示参数。

,然后在弹出的【进给率和速度】对话框中设置图8-64所示参数。

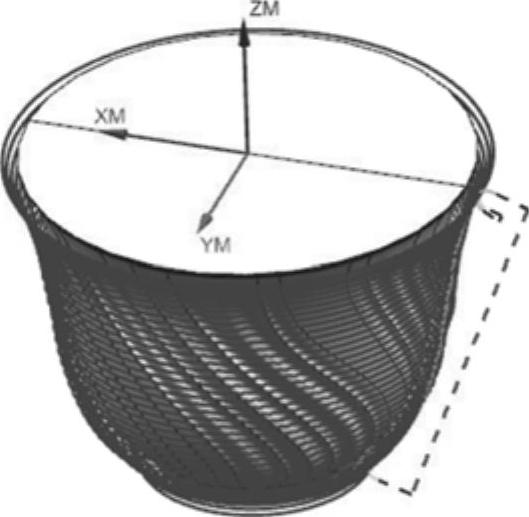

8)保留其余参数默认设置,最后在【操作】选项区单击【生成】按钮 ,生成精加工刀路,如图8-65所示。

,生成精加工刀路,如图8-65所示。

9)完成刀路模拟后,关闭【可变流线铣】对话框。

图8-63 设置切削参数

图8-64 设置进给率和速度

图8-65 生成精加工刀路

实训——外形轮廓铣铣削加工

外形轮廓铣是使用刀具侧面来加工壁,如部件外围。下面用一个外形轮廓铣实例来说明其加工的操作过程,外形轮廓铣加工模型如图8-66所示。(www.daowen.com)

图8-66 外形轮廓铣加工模型

案例工艺分析

加工模型的表面为有斜度的曲面。利用外形轮廓铣对模型的斜表面进行精加工。加工是利用铣刀的侧刃一次完成的。

加工刀具所采用的切削参数见表8-4。

表8-4 加工刀具切削参数表

2.创建外形轮廓铣操作

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,创建一把刀具D10的平刀。

,创建一把刀具D10的平刀。

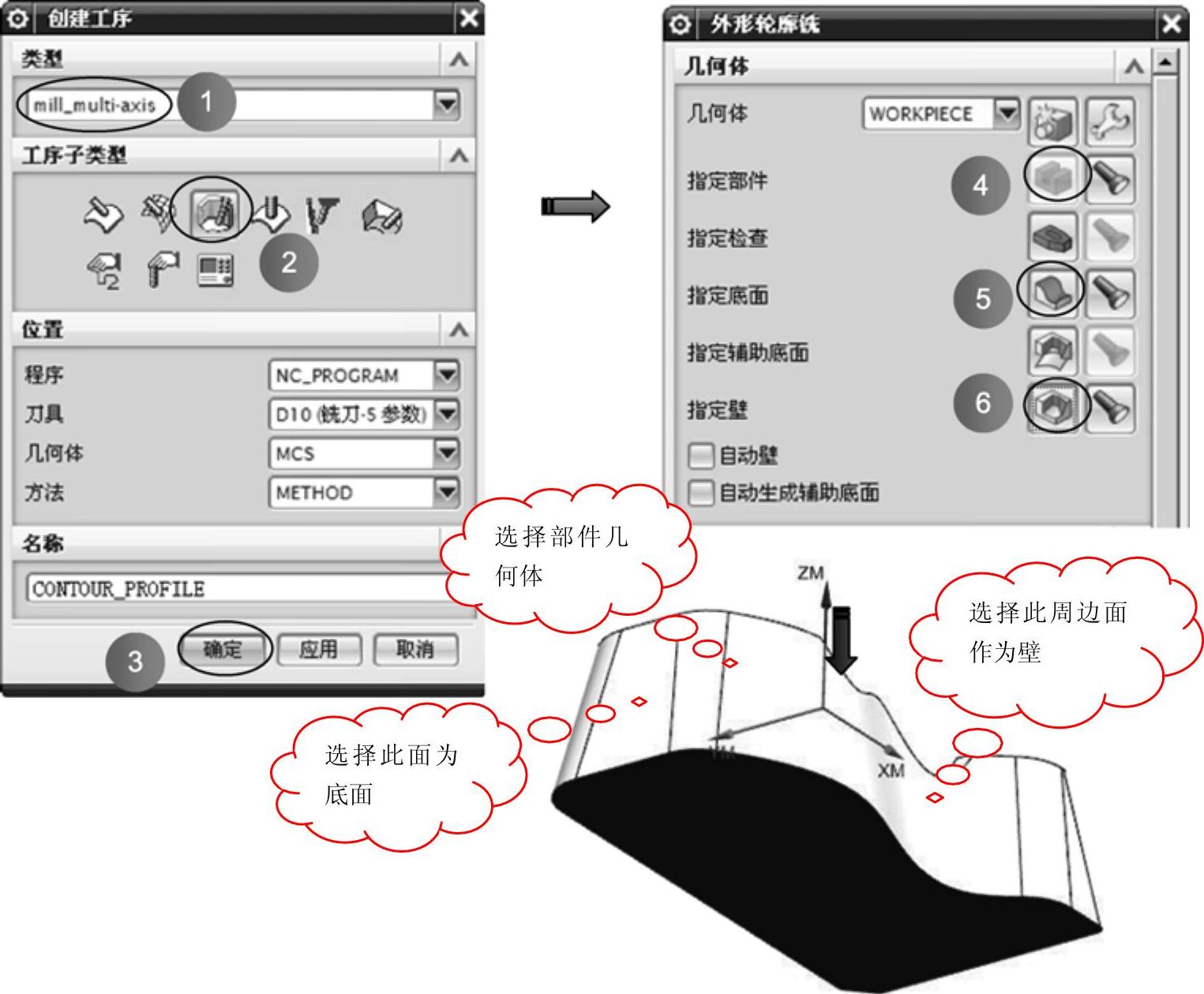

3)在【插入】工具条中单击【创建工序】按钮 ,然后按图8-67所示的操作步骤创建

,然后按图8-67所示的操作步骤创建

外形轮廓铣精加工操作并指定加工几何体。

图8-67 创建外形轮廓铣精加工操作并指定几何体

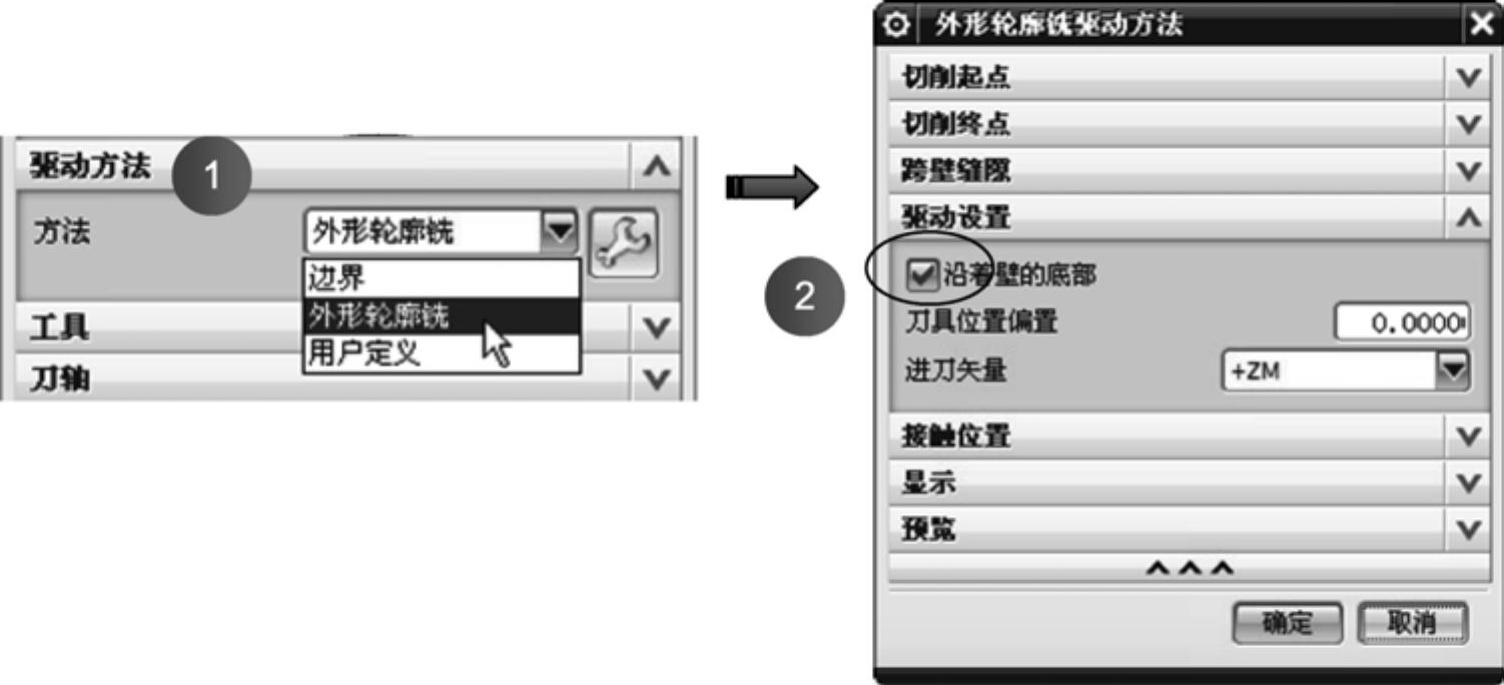

4)在【外形轮廓铣】对话框的【驱动方法】选项区单击【编辑】按钮 ,将弹出【驱动方法】对话框。然后按图8-68所示步骤来设置外形轮廓铣驱动方法。

,将弹出【驱动方法】对话框。然后按图8-68所示步骤来设置外形轮廓铣驱动方法。

图8-68 设置外形轮廓铣驱动方法

5)在【外形轮廓铣】对话框中设置刀轴方向为“自动”,进给矢量为“+ZM”。

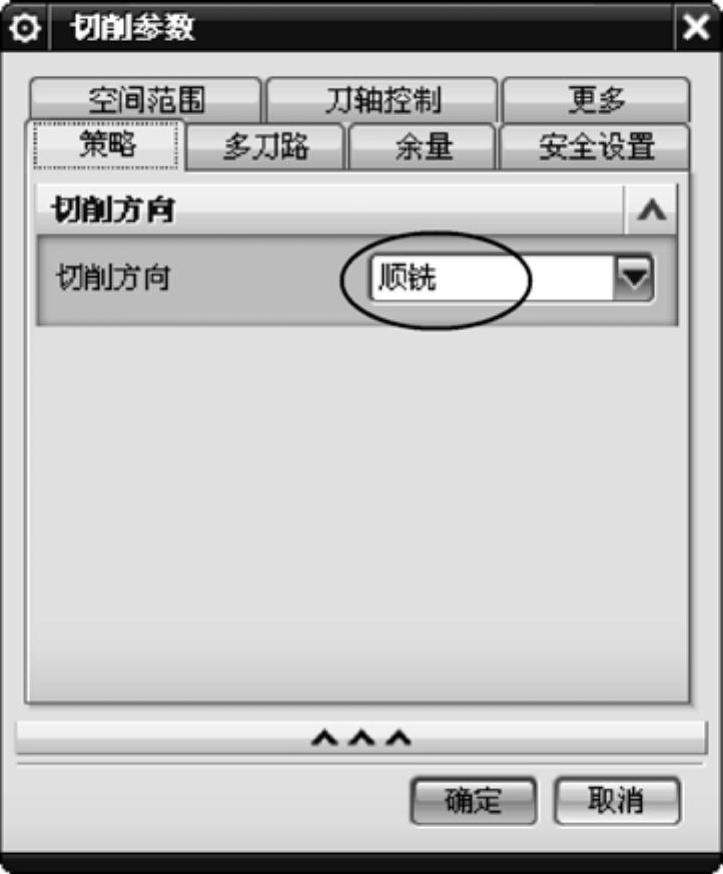

6)单击【切削参数】按钮 ,然后在弹出的【切削参数】对话框中设置切削参数,如图8-69所示。

,然后在弹出的【切削参数】对话框中设置切削参数,如图8-69所示。

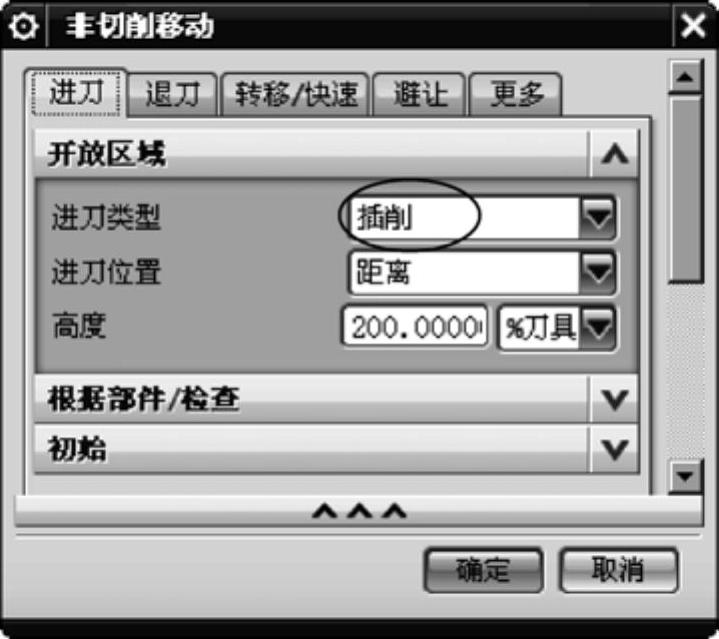

7)单击【非切削移动】按钮 ,然后在弹出的【非切削移动】对话框中设置非切削参数,如图8-70所示。

,然后在弹出的【非切削移动】对话框中设置非切削参数,如图8-70所示。

图8-69 设置切削参数

图8-70 设置非切削参数

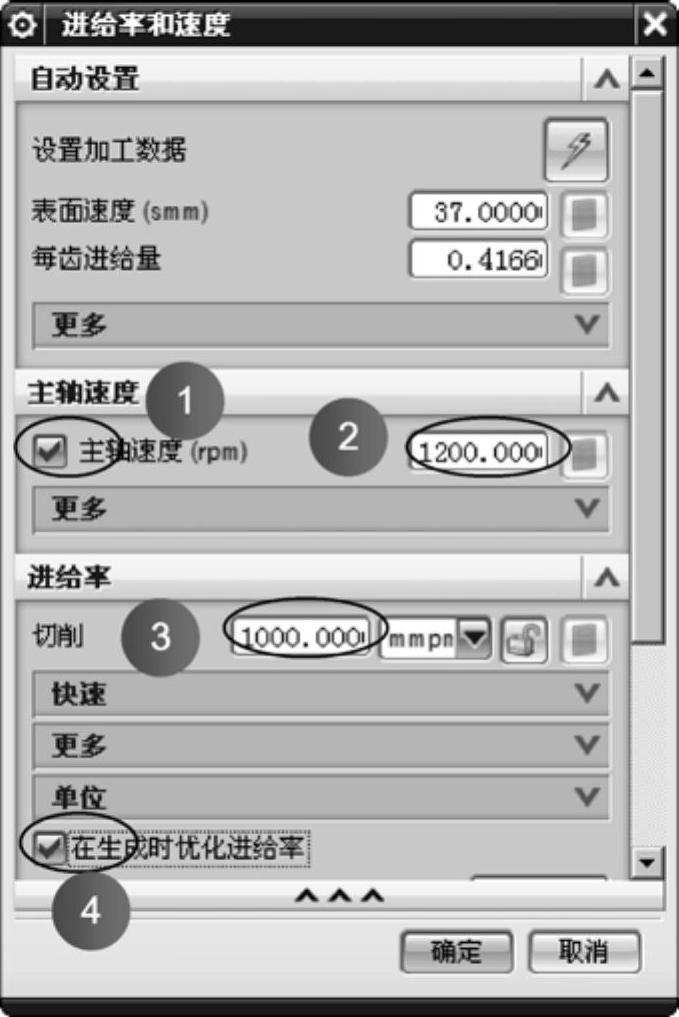

8)单击【进给率和速度】按钮 ,然后在弹出的【进给率和速度】对话框中设置图8-71所示参数。

,然后在弹出的【进给率和速度】对话框中设置图8-71所示参数。

9)保留其余参数默认设置,最后在【操作】选项区单击【生成】按钮 ,生成精加工刀路,如图8-72所示。

,生成精加工刀路,如图8-72所示。

图8-71 设置进给率和速度

图8-72 生成精加工刀路

10)完成刀路模拟后,关闭【外形轮廓铣】对话框。

技巧点拨

如果取消【沿着壁的底部】复选框的勾选(默认),则刀轨在以下情况下可能不正确:

1)壁有一个角是刀具进不去的(两侧相切)。

2)辅助底面没有足够的覆盖面积。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。