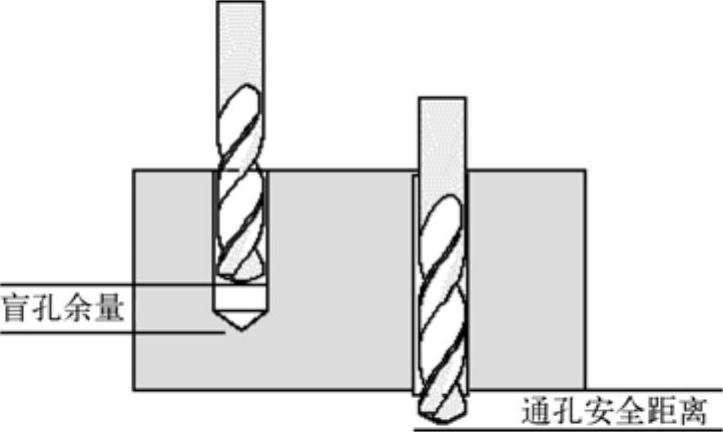

图7-37 深度偏置

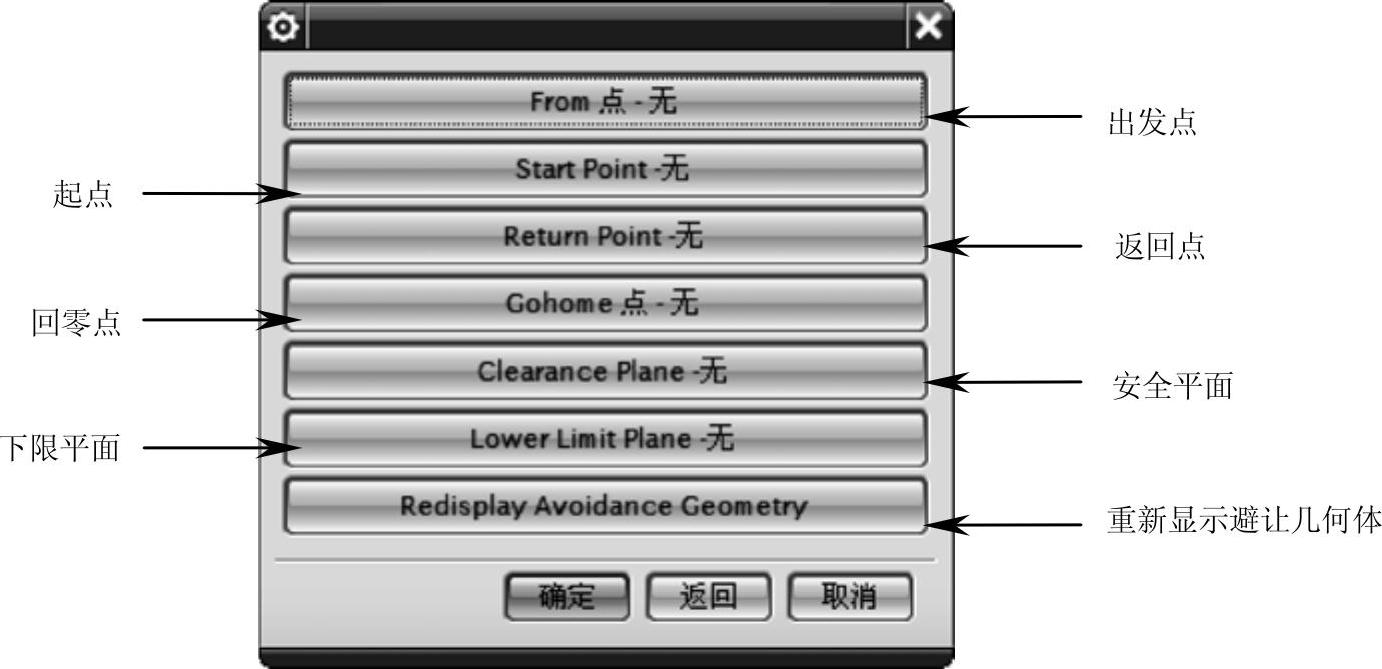

【刀轨设置】选项区中的【避让】选项可以指定、激活、取消和操作点、直线或符号,这些点、直线或符号有助于用户在操作之前或之后定义刀具清除运动。此选项也能保存已定义的避让控制参数,这些参数在以后的操作中可能会被调用。

单击【避让】按钮 ,程序弹出【铣避让控制】对话框,如图7-38所示。

,程序弹出【铣避让控制】对话框,如图7-38所示。

图7-38 【铣避让控制】对话框

该对话框中各命令按钮的含义如下:

☑出发点:出发点可在一段新的刀轨开始处定义初始刀位置。

☑起点:是指可用于避让几何体或装夹组件的刀轨起始序列中的刀具定位位置。

☑返回点:是指刀具在切削序列结束离开部件时,用于控制刀位置的刀具定位位置。

☑回零点:回零点是最终的刀具位置。

☑安全平面:“安全平面”可在操作之前和之后,以及在任何程序设置好的各点间障碍避让移动过程中,定义刀具运动的安全距离。

☑下限平面:下限平面定义切削和非切削刀具运动的下限。

☑重新显示避让几何体:显示表示避让几何体的点或平面符号。

实训——普通机械零件的孔加工

UG的钻削加工功能专门用于各类零件的孔系列加工编程。除了要加深了解加工功能的基本命令外,还需要熟练应用这些功能进行数控编程,下面举出两个加工实例,帮助读者熟悉钻削加工功能。

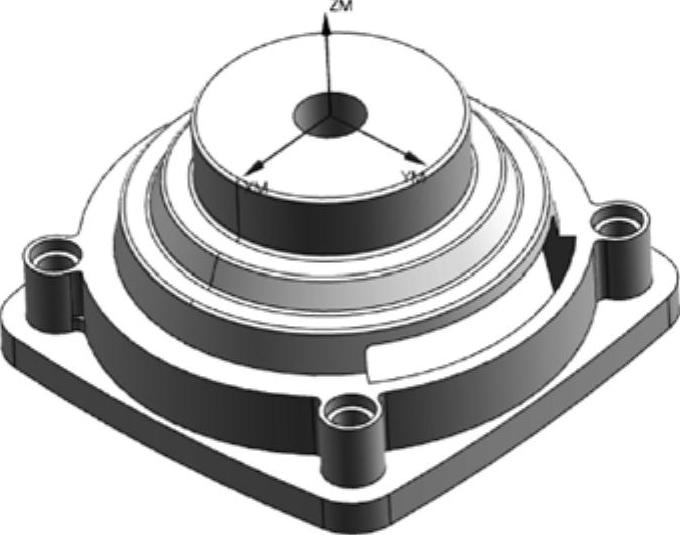

前面已经学习了钻削加工的各种操作,下面将以一钻孔加工的实例来说明使用各种钻削子操作类型加工的参数设置方法与操作过程。UG孔加工模型如图7-39所示。

图7-39 UG孔加工模型

案例工艺分析

本实例是一个机械零件,四角分别有直径6mm、孔深4mm的沉头孔,中间有直径20mm的通孔(此孔在铸造时已成型)。

加工沉头孔。零件中4个沉头孔的加工操作可以选择钻削类型中的SPOT_DRILLING(钻中心孔)、DRILLING(标准钻孔)和COUNTERBORING(锪平底孔)来完成。使用D6、长度为50mm的中心钻加工定心孔。使用D6、长度为50mm的深孔钻加工D6的通孔。使用D14、长度为50mm的锪刀加工D14、深5mm的沉头孔。使用D20、长度为70mm的镗刀精镗零件中间的D20的通孔。

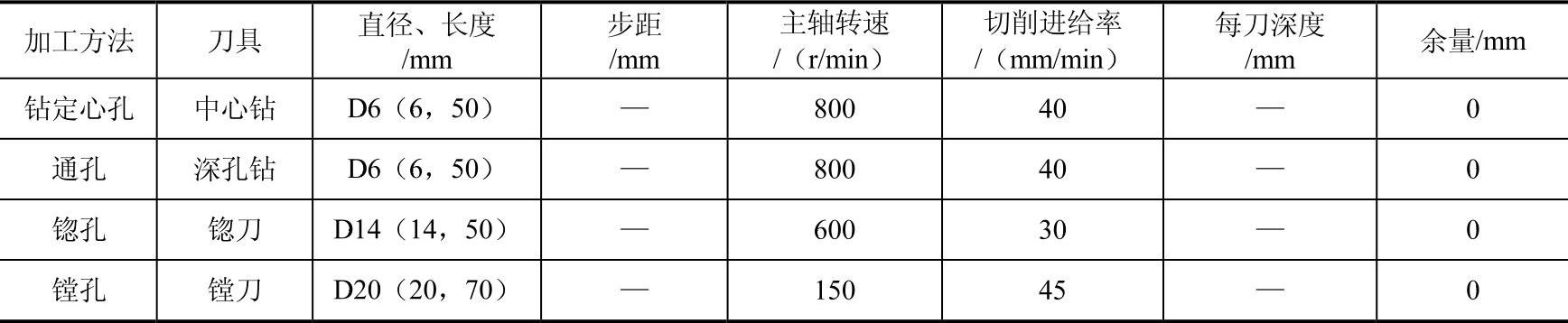

加工刀具所采用的切削参数见表7-4。

表7-4 加工刀具切削参数表

技巧点拨

在钻削加工时,由于加工面比较光滑,钻头很容易钻偏。因此在钻削各类型孔之前,须先使用中心钻加工定心孔,避免因为钻头钻偏而导致刀具损毁或者孔径尺寸产生较大误差。

1.创建钻定心孔加工操作

在需要钻孔的位置,预先钻定心孔,以便钻孔时钻头能够精确定位。

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

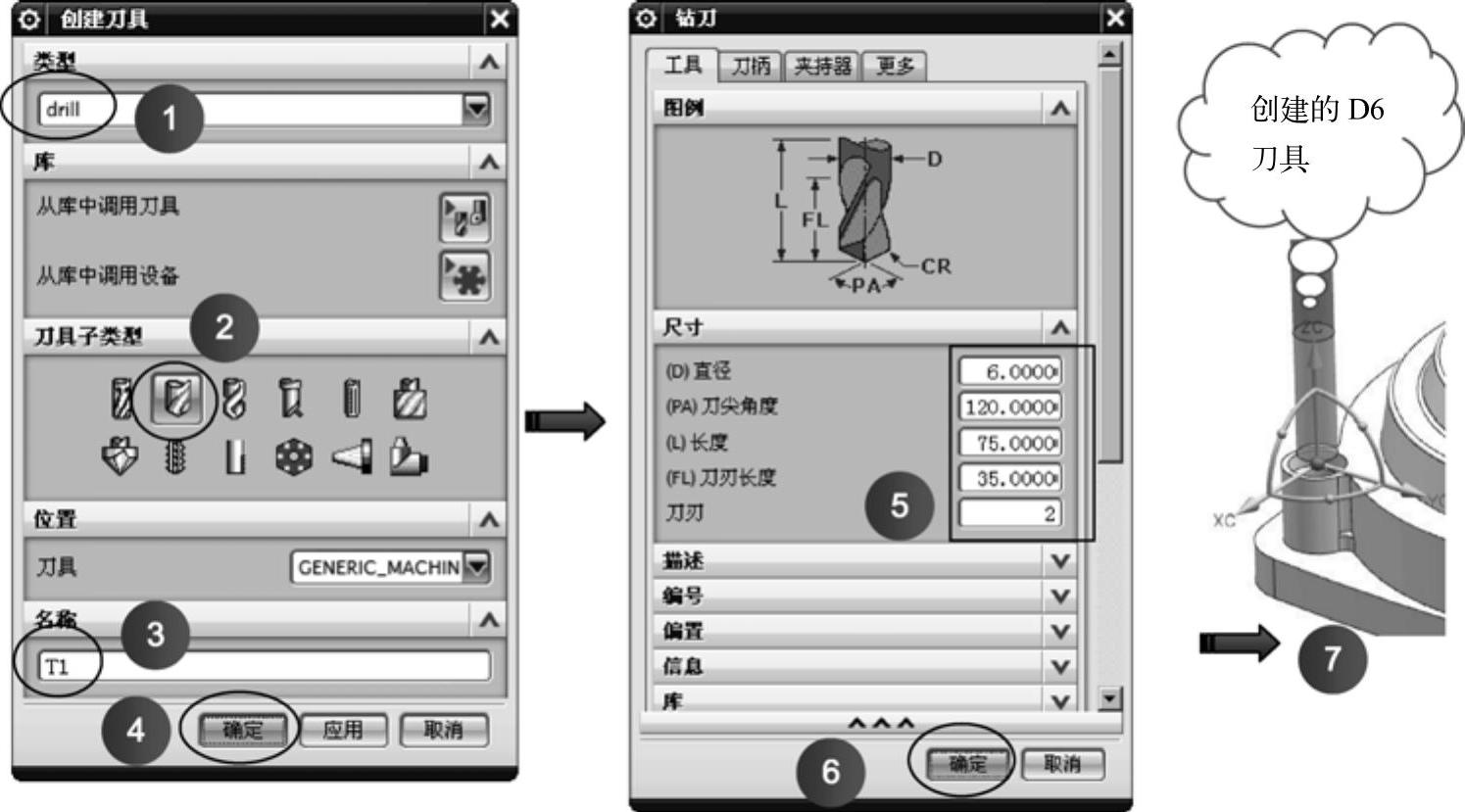

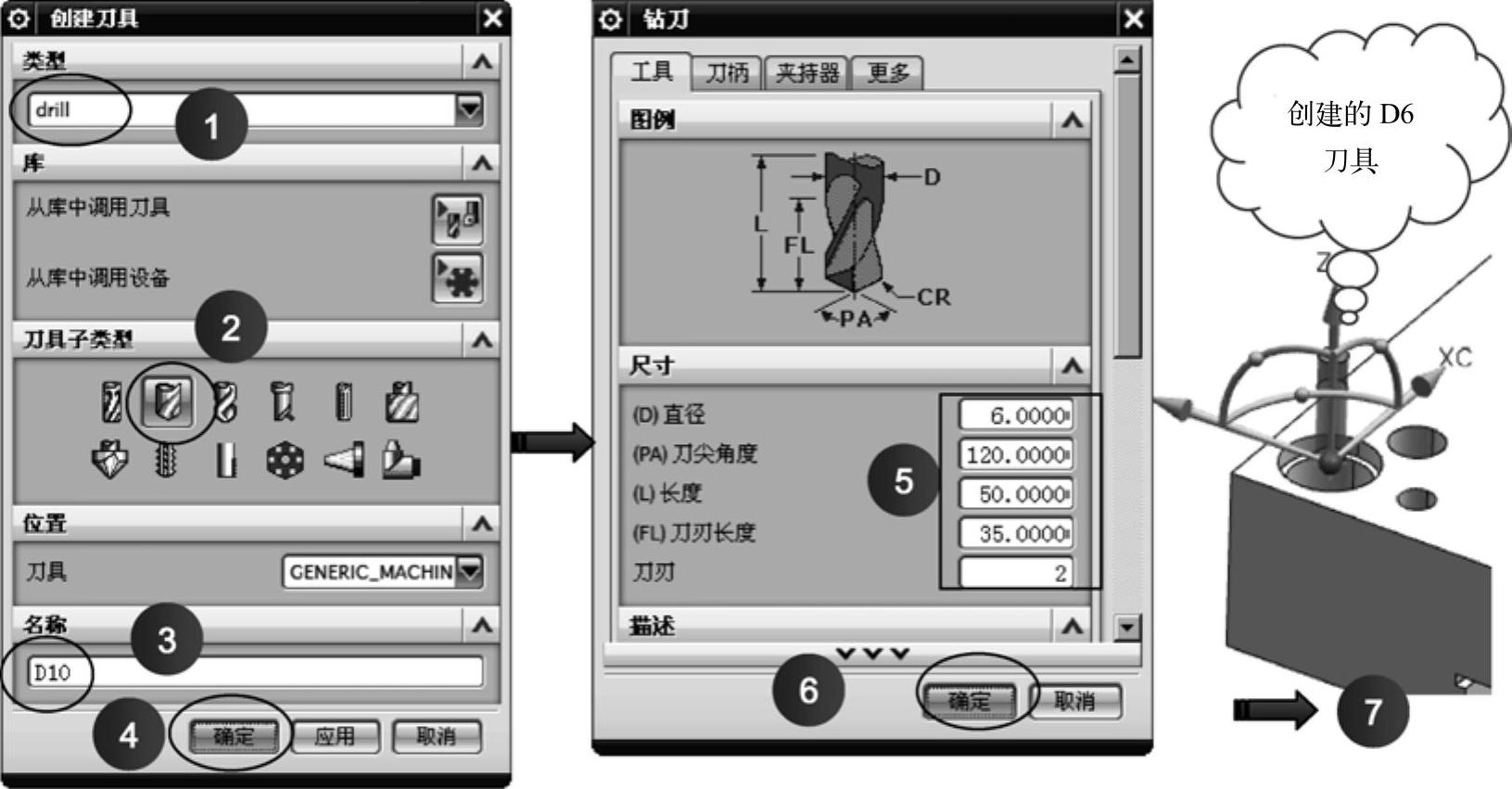

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,完成刀具D6的创建。具体操作如图7-40所示。

,完成刀具D6的创建。具体操作如图7-40所示。

图7-40 创建D6刀具

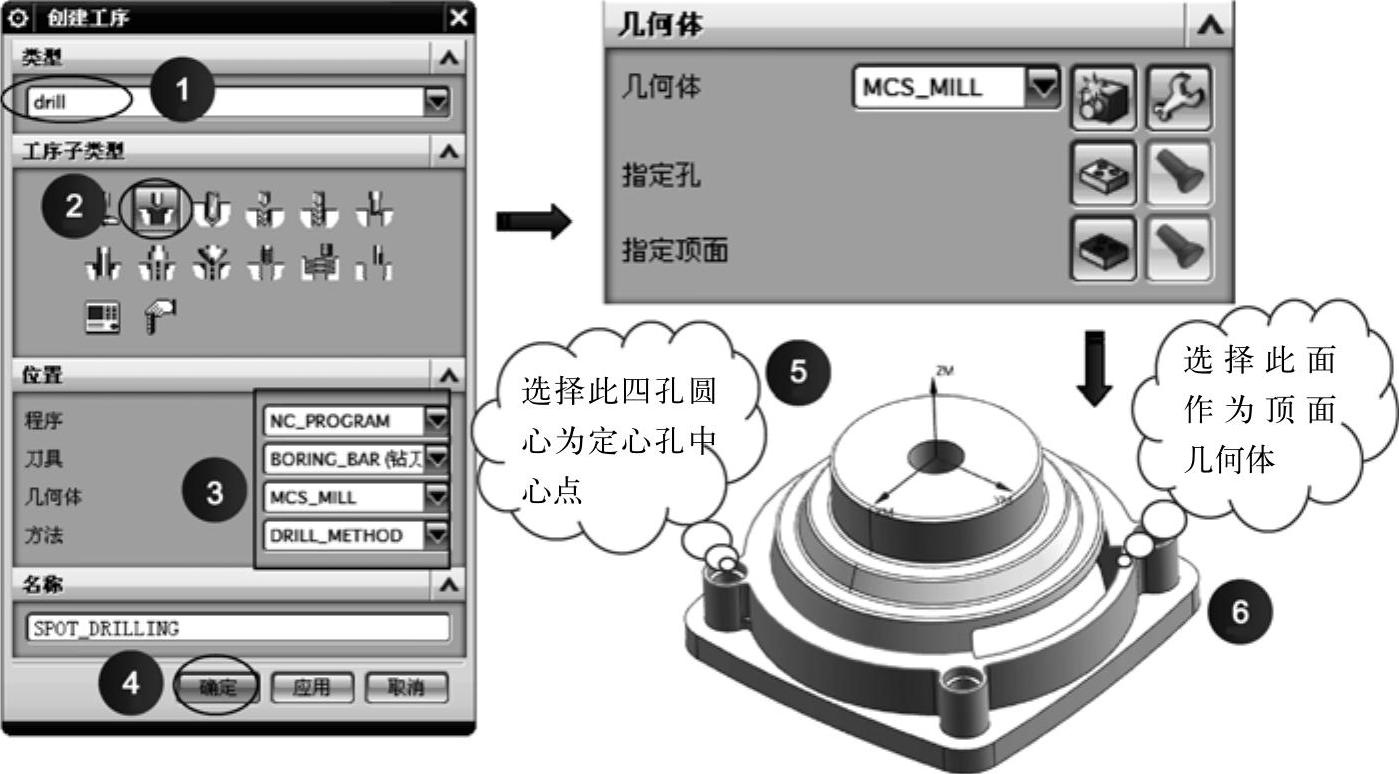

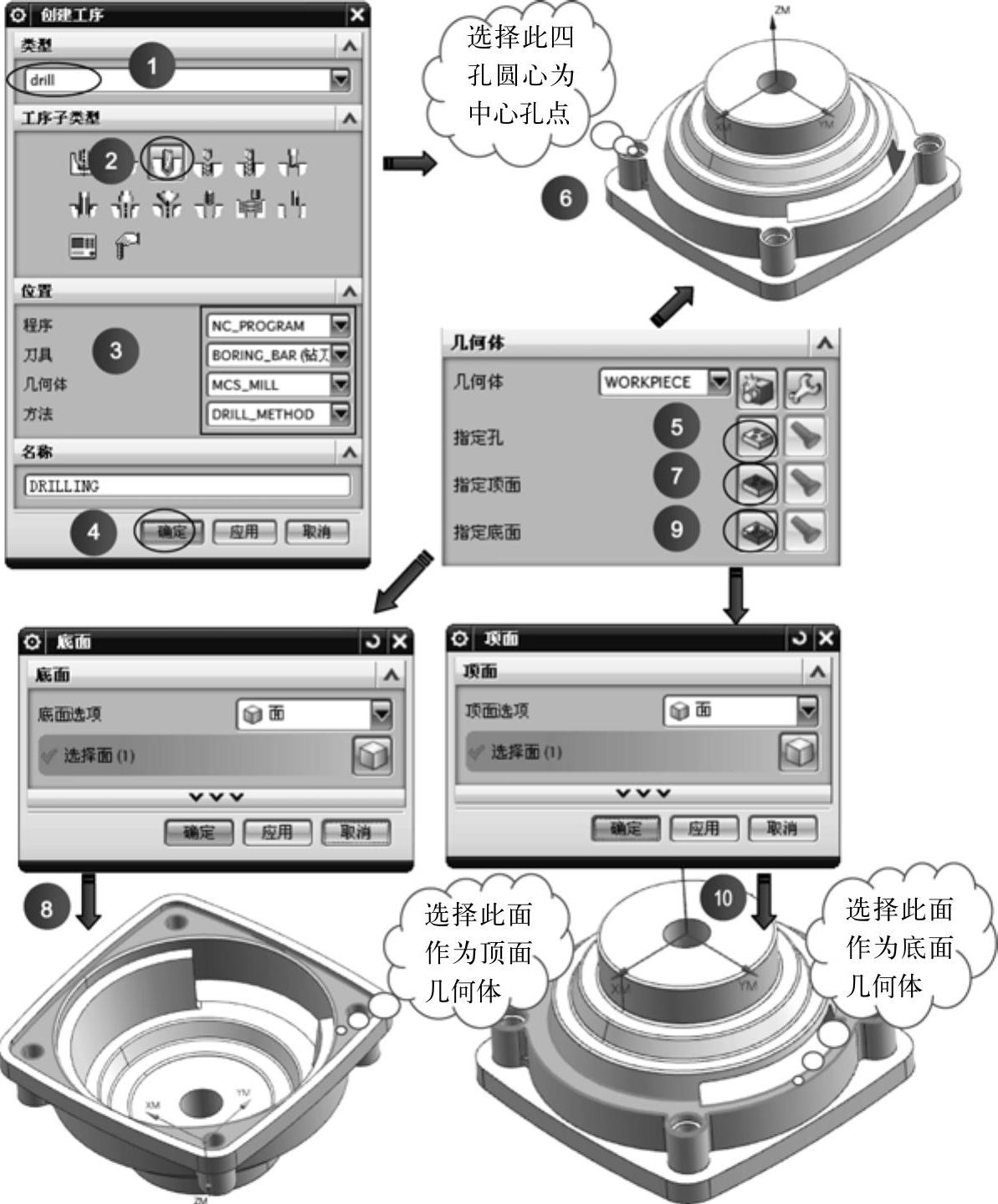

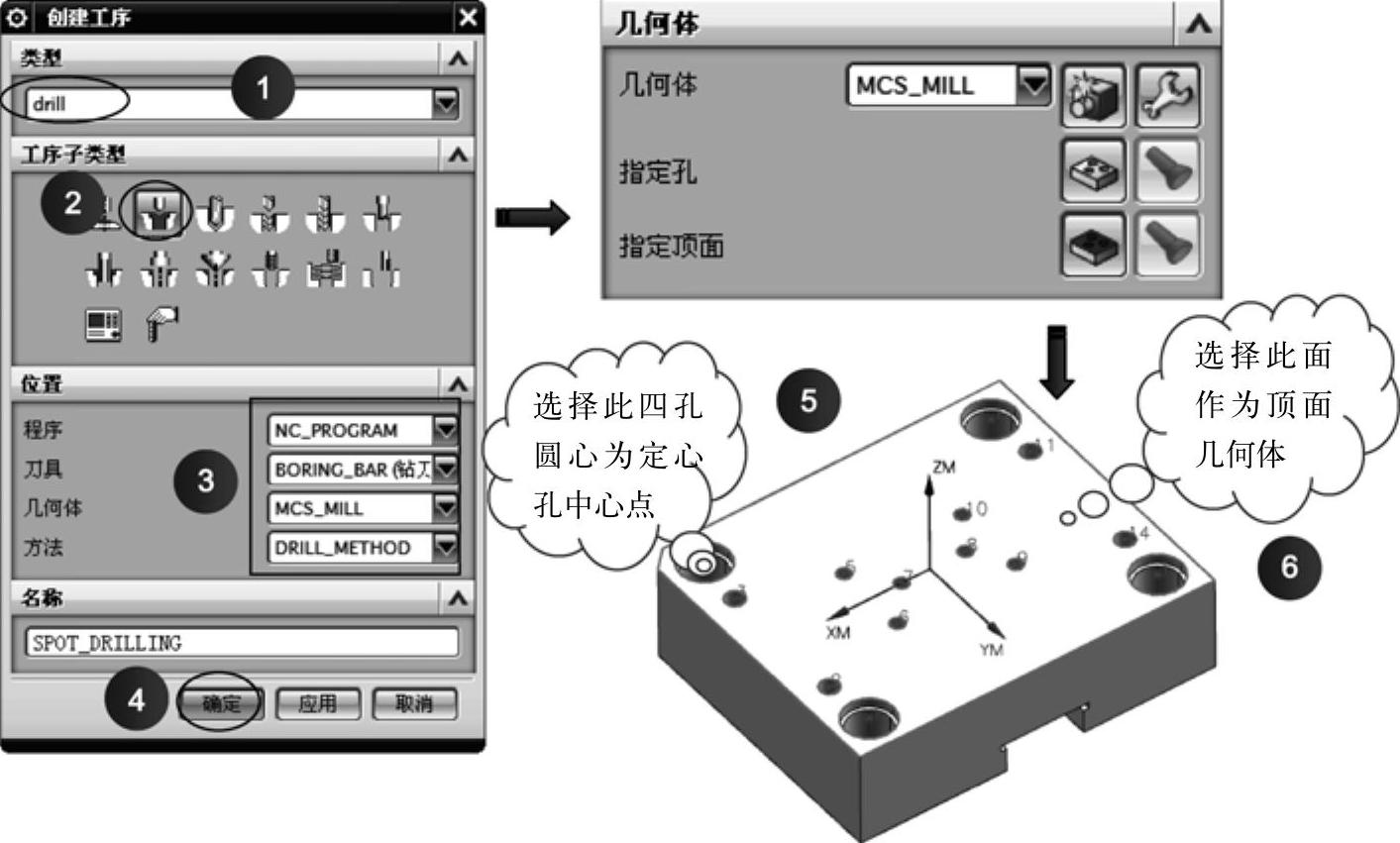

3)在【加工】工具条上单击【创建工序】按钮 ,创建钻定心孔加工操作并指定定心孔圆心及顶面几何体。具体操作如图7-41所示。

,创建钻定心孔加工操作并指定定心孔圆心及顶面几何体。具体操作如图7-41所示。

图7-41 创建钻定心孔加工操作并指定几何体

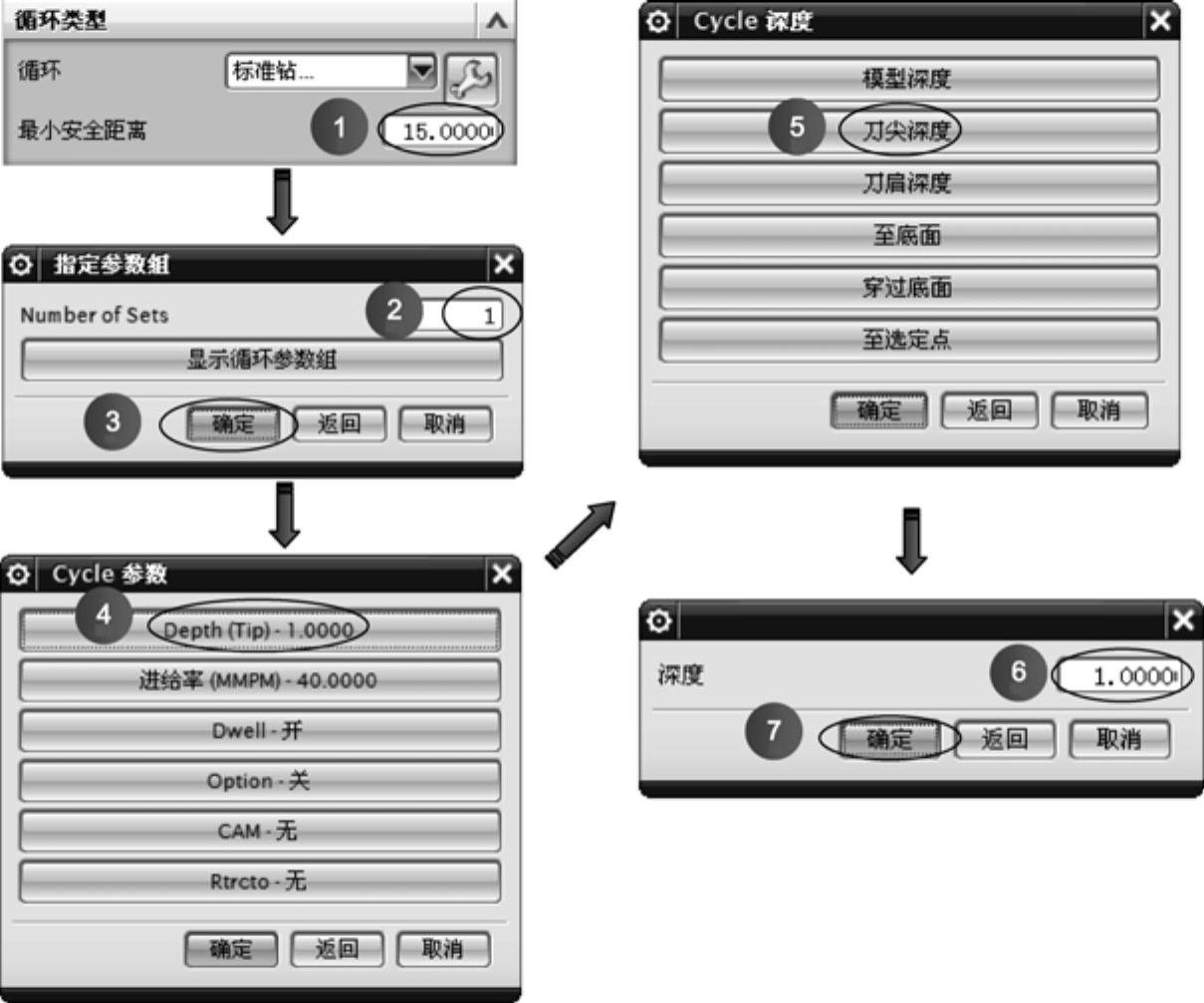

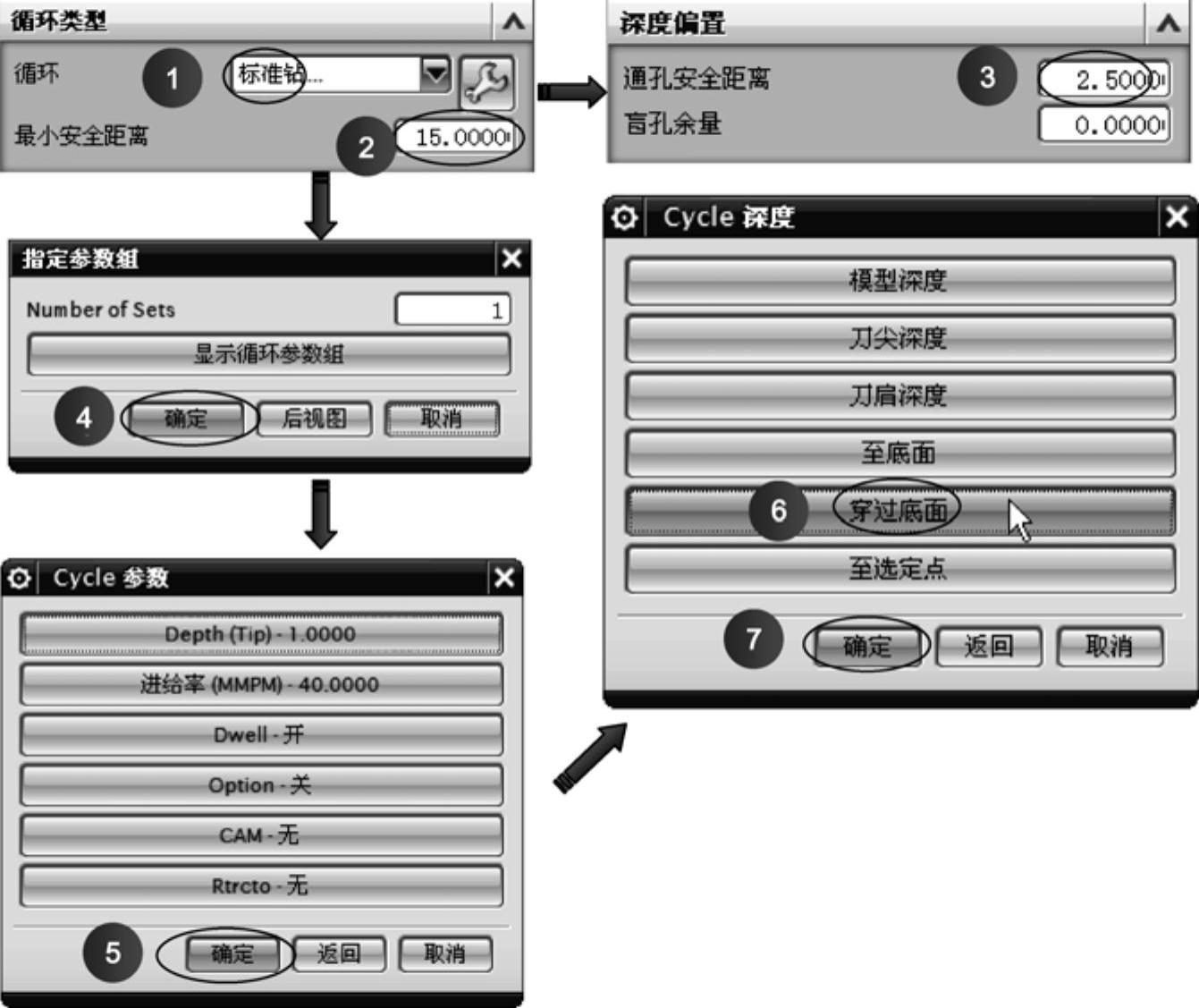

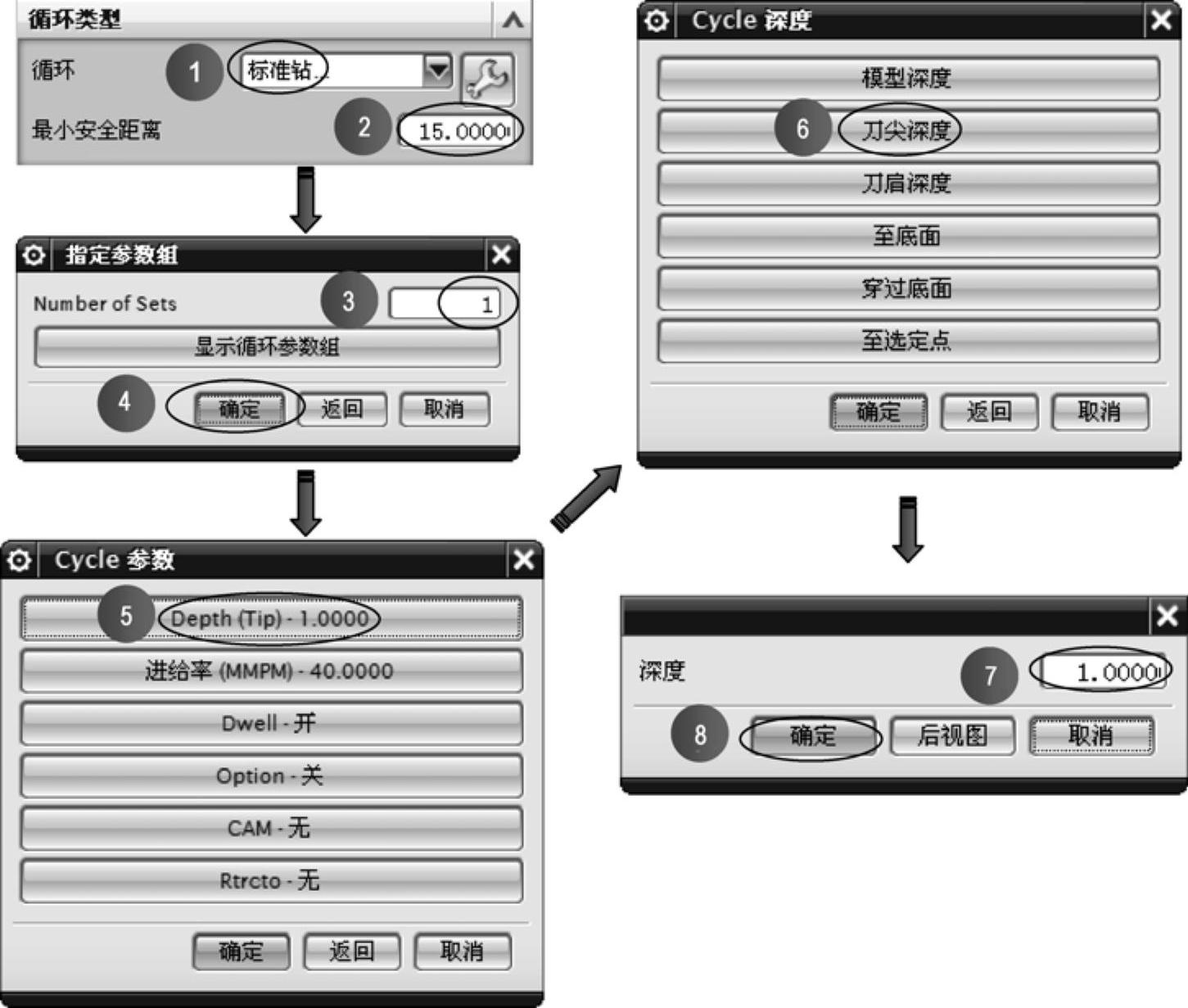

4)在【循环类型】选项区选择“标准钻”循环并完成相关设置,其操作步骤如图7 42所示。

图7-42 创建“标准钻”加工操作

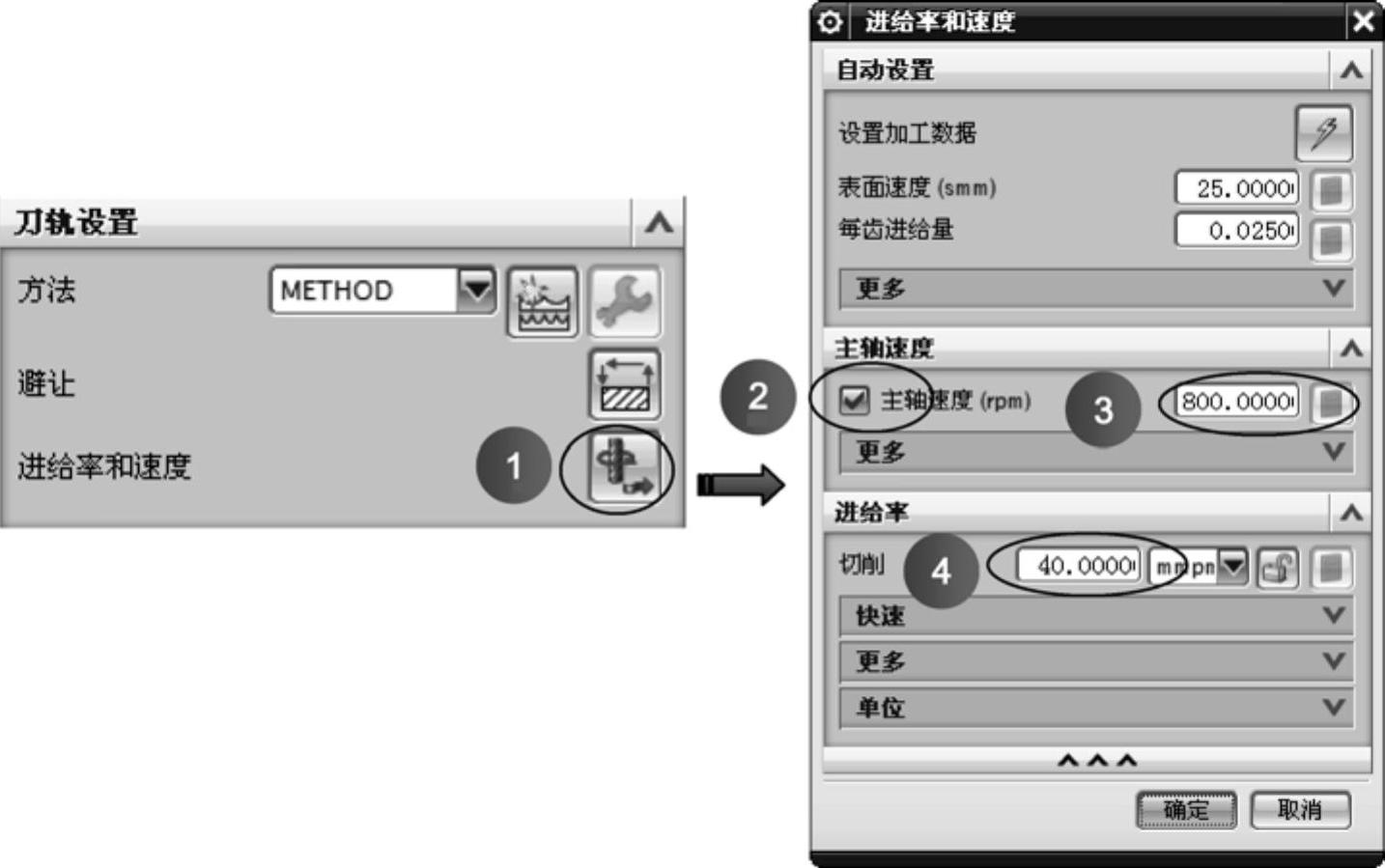

5)在【刀轨设置】选项区中完成刀轨参数设置,具体操作如图7-43所示。

图7-43 设置刀轨参数

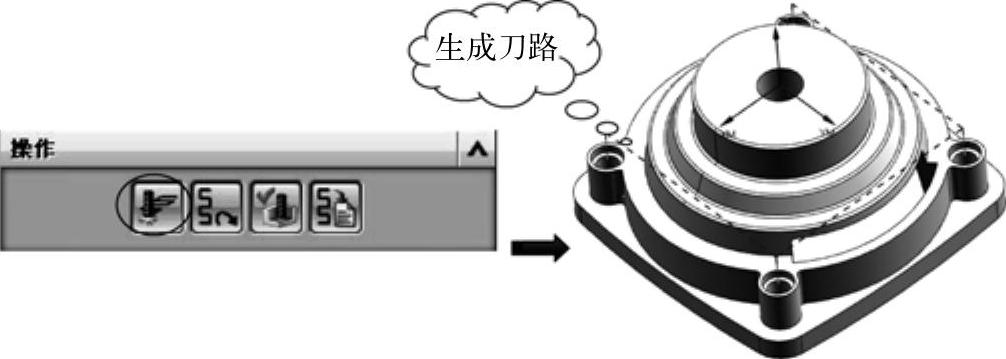

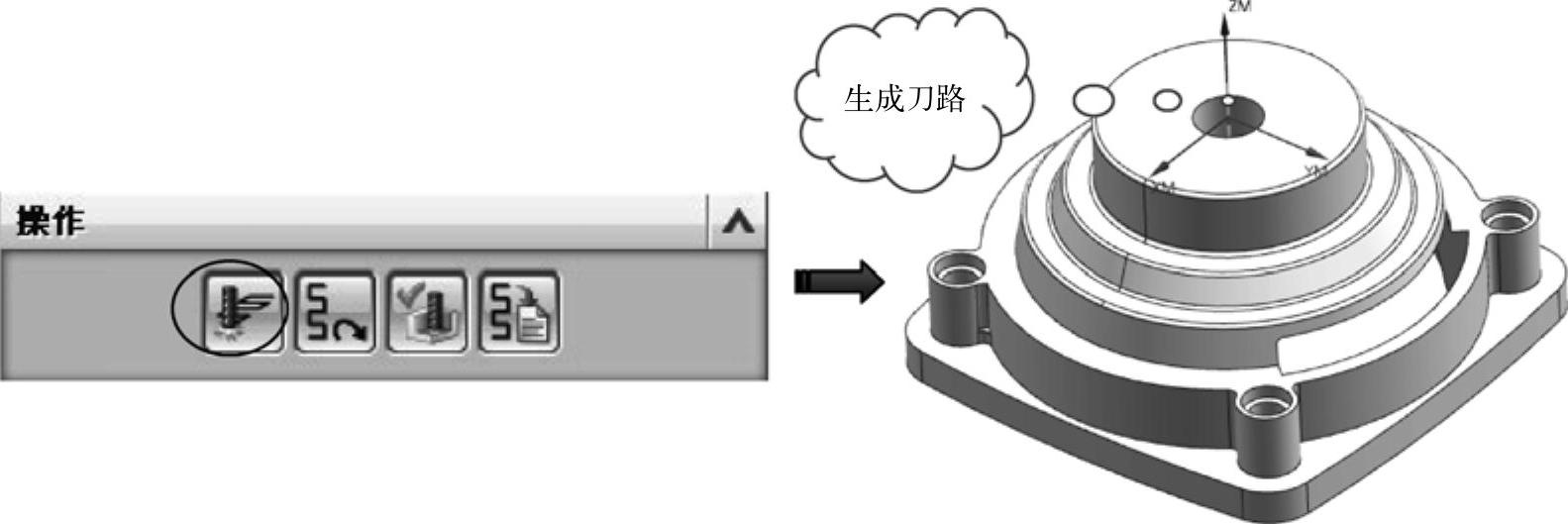

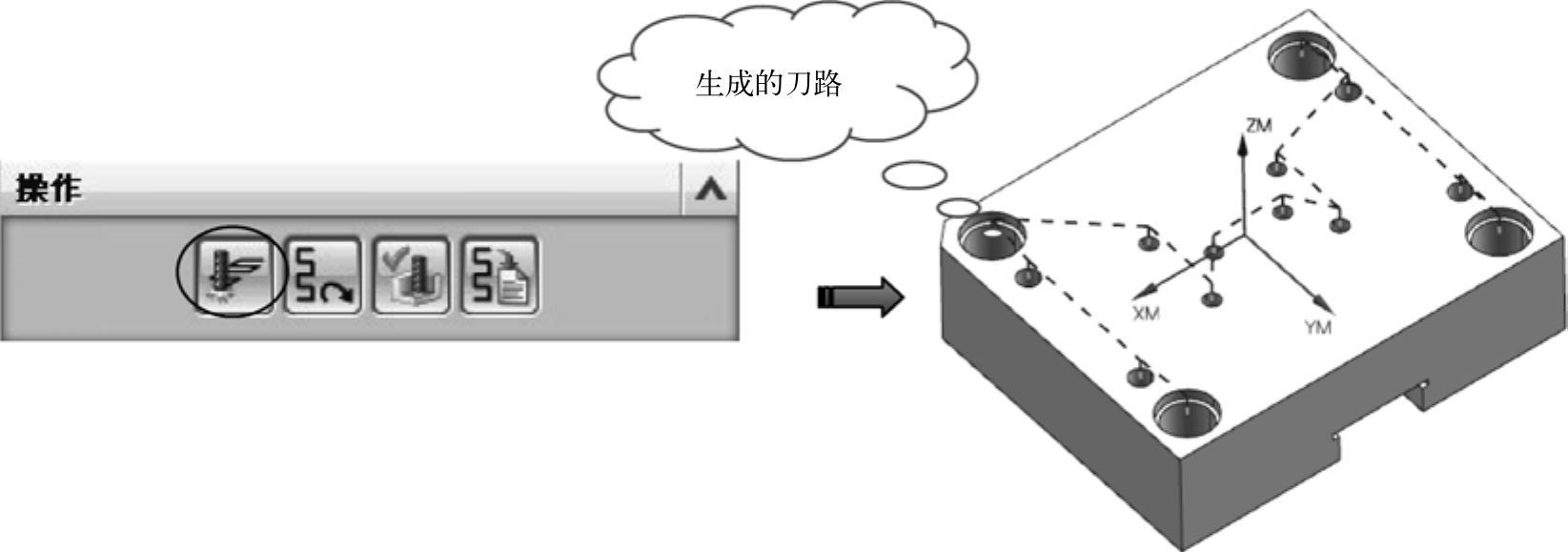

6)在【定心钻】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻定心孔加工刀路如图7-44所示。

,生成钻定心孔加工刀路如图7-44所示。

图7-44 生成钻定心孔加工刀路

2.创建钻通孔加工操作

在钻削加工时,如果孔的深度很大时,一定要做好钻头的冷却和排屑,以防止钻头过热退火而报废。

操作步骤

1)运用与前面同样方法和步骤完成标准钻头D6的创建。

2)在【加工】工具条上单击【创建工序】按钮 ,创建通孔加工操作并指定通孔圆心,顶面及底面几何体。具体操作如图7-45所示。

,创建通孔加工操作并指定通孔圆心,顶面及底面几何体。具体操作如图7-45所示。

图7-45 创建通孔加工操作并指定几何体

3)在【循环类型】选项区选择【标准钻】循环并完成相关设置,具体操作如图7 4

所示。

图7-46 创建“标准钻“加工操作

4)在【刀轨设置】选项区中完成刀轨参数设置,具体操作如图7-47所示。

图7-47 设置刀轨参数

5)在【钻】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻通孔加工刀路如图7-48所示。

,生成钻通孔加工刀路如图7-48所示。

图7-48 生成钻通孔加工刀路

3.创建锪沉头孔加工操作

操作步骤

1)运用与前面同样方法和步骤完成标准钻头D14的创建。

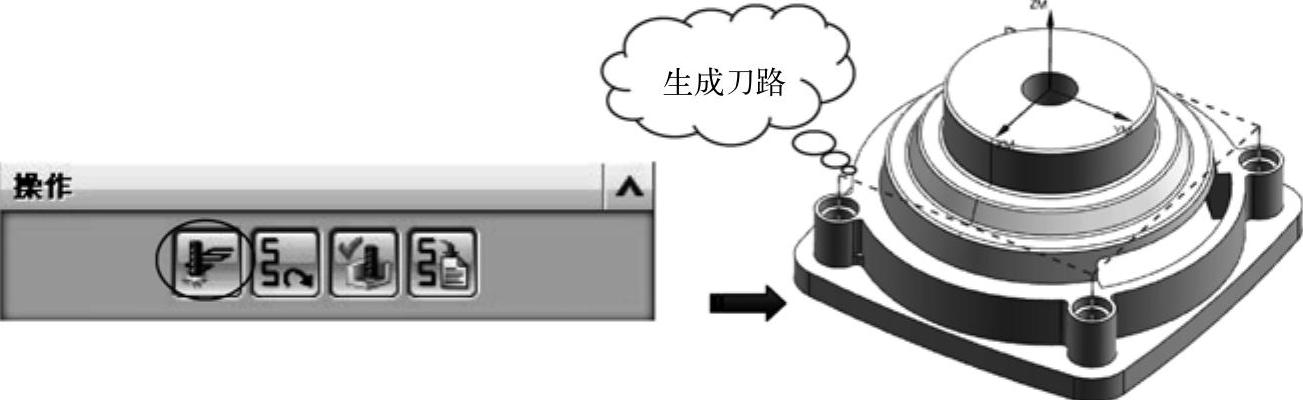

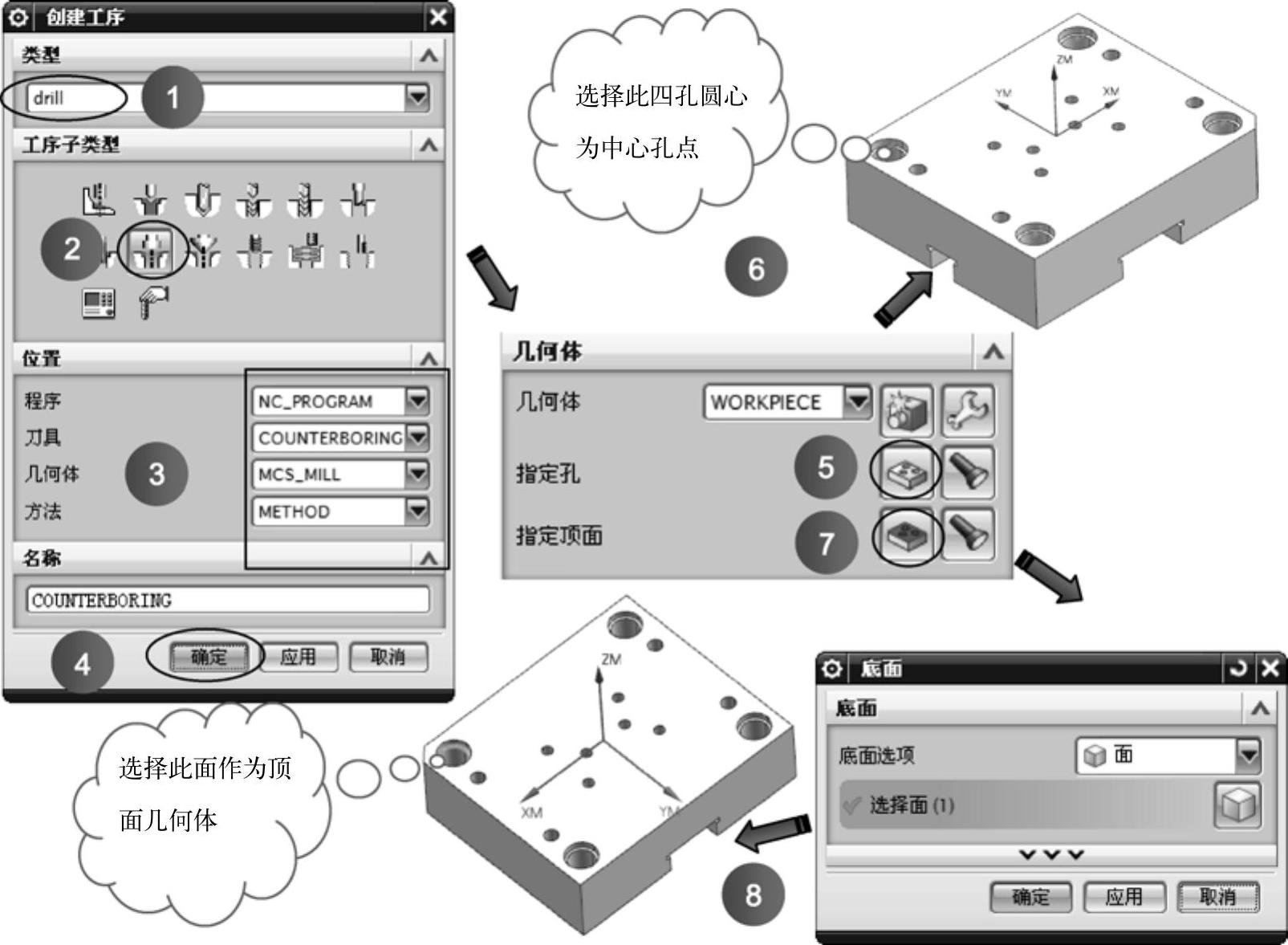

2)在【插入】工具条上单击【创建工序】按钮 ,创建锪沉头孔加工操作并指定沉头孔圆心,顶面几何体。具体操作步骤如图7-49所示。

,创建锪沉头孔加工操作并指定沉头孔圆心,顶面几何体。具体操作步骤如图7-49所示。

图7-49 创建锪沉头孔加工操作并指定几何体

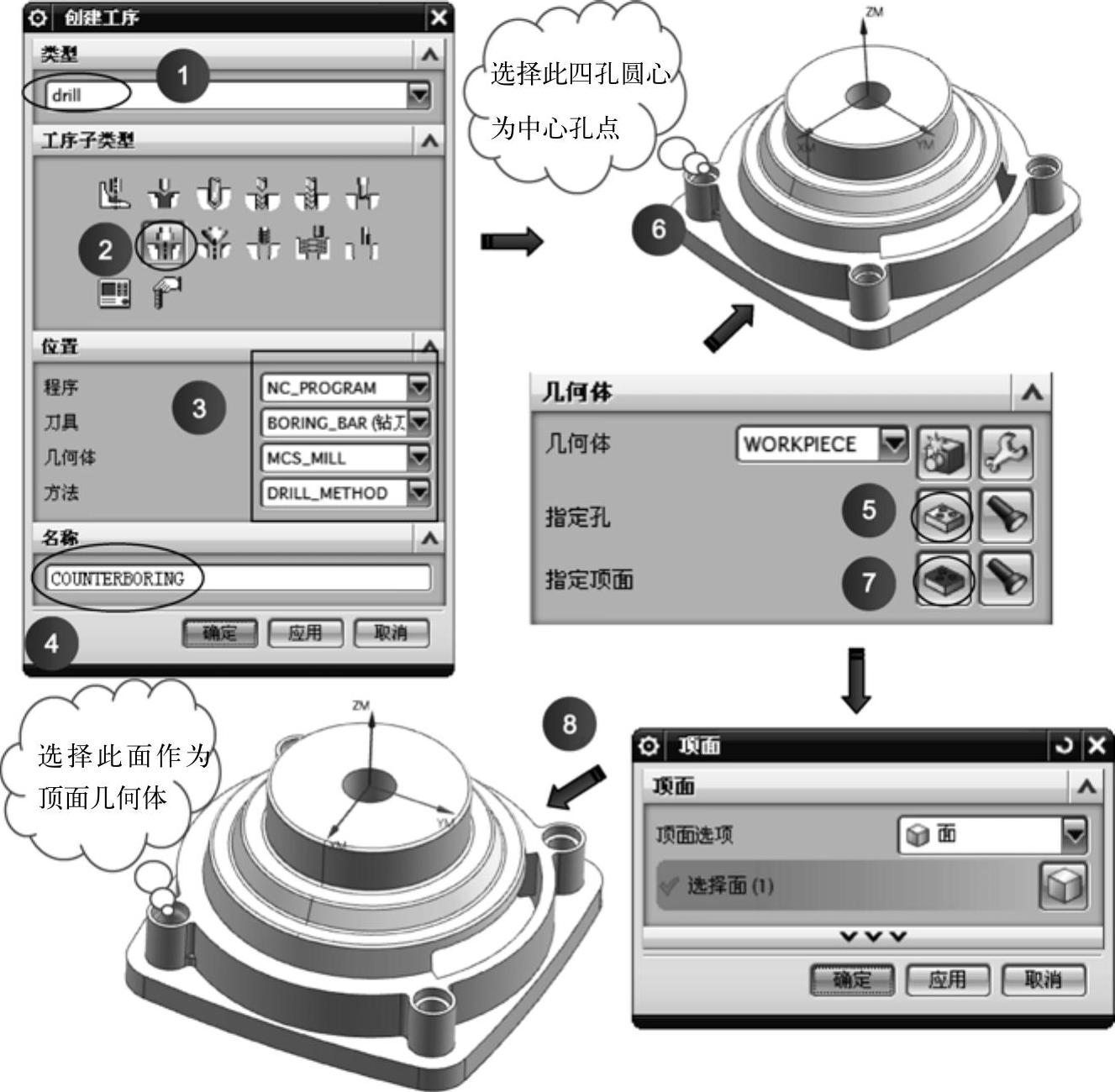

3)在【循环类型】选项区选择【标准钻,埋头孔】循环,并完成相关参数设置,具体操作步骤如图7-50所示。

技巧点拨

“入口直径”就是已加工的通孔的直径。锪沉头孔时在加工“Z深度”后,必须暂停数秒(即驻留),以便让锪刀锪平底端面。

图7-50 创建“标准钻,埋头孔”加工操作

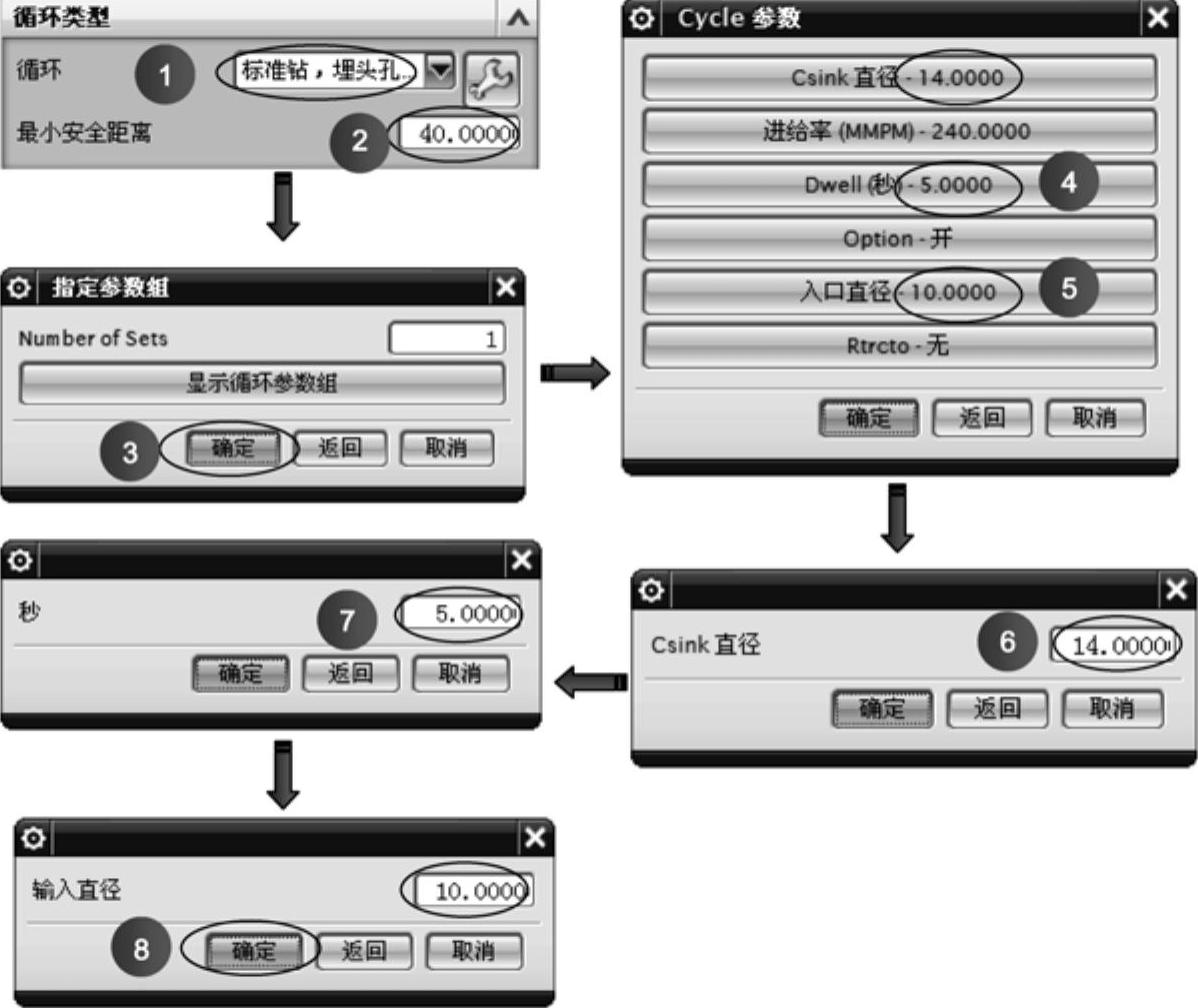

4)在【刀轨设置】选项区中完成刀轨参数设置,具体操作如图7-51所示。

图7-51 设置刀轨参数

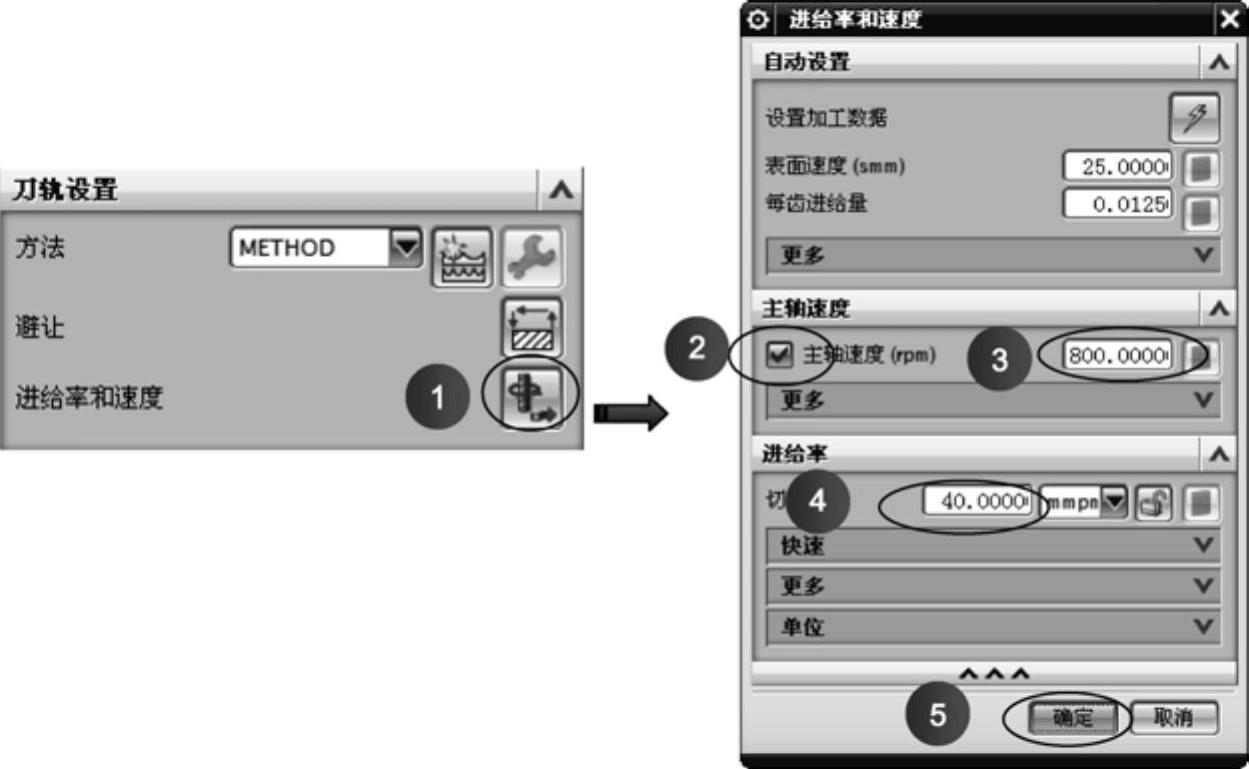

5)在【沉头孔加工】对话框的【操作】选项区中,单击【生成】按钮 ,生成锪沉头孔加工刀路,如图7-52所示。

,生成锪沉头孔加工刀路,如图7-52所示。

图7-52 生成锪沉头孔加工刀路

4.创建精镗孔加工操作

操作步骤

1)运用与前面同样方法和步骤完成标准镗刀D20的创建。

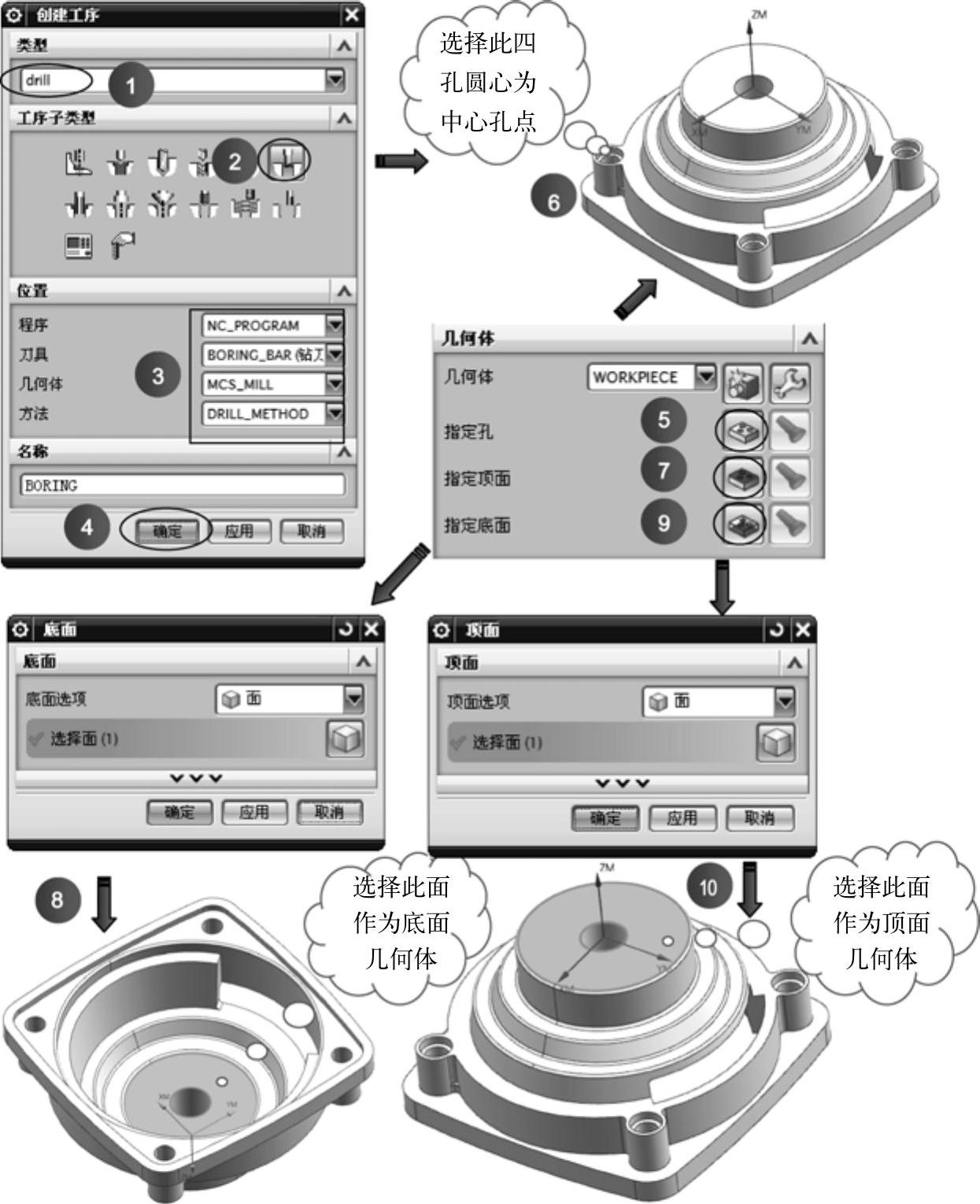

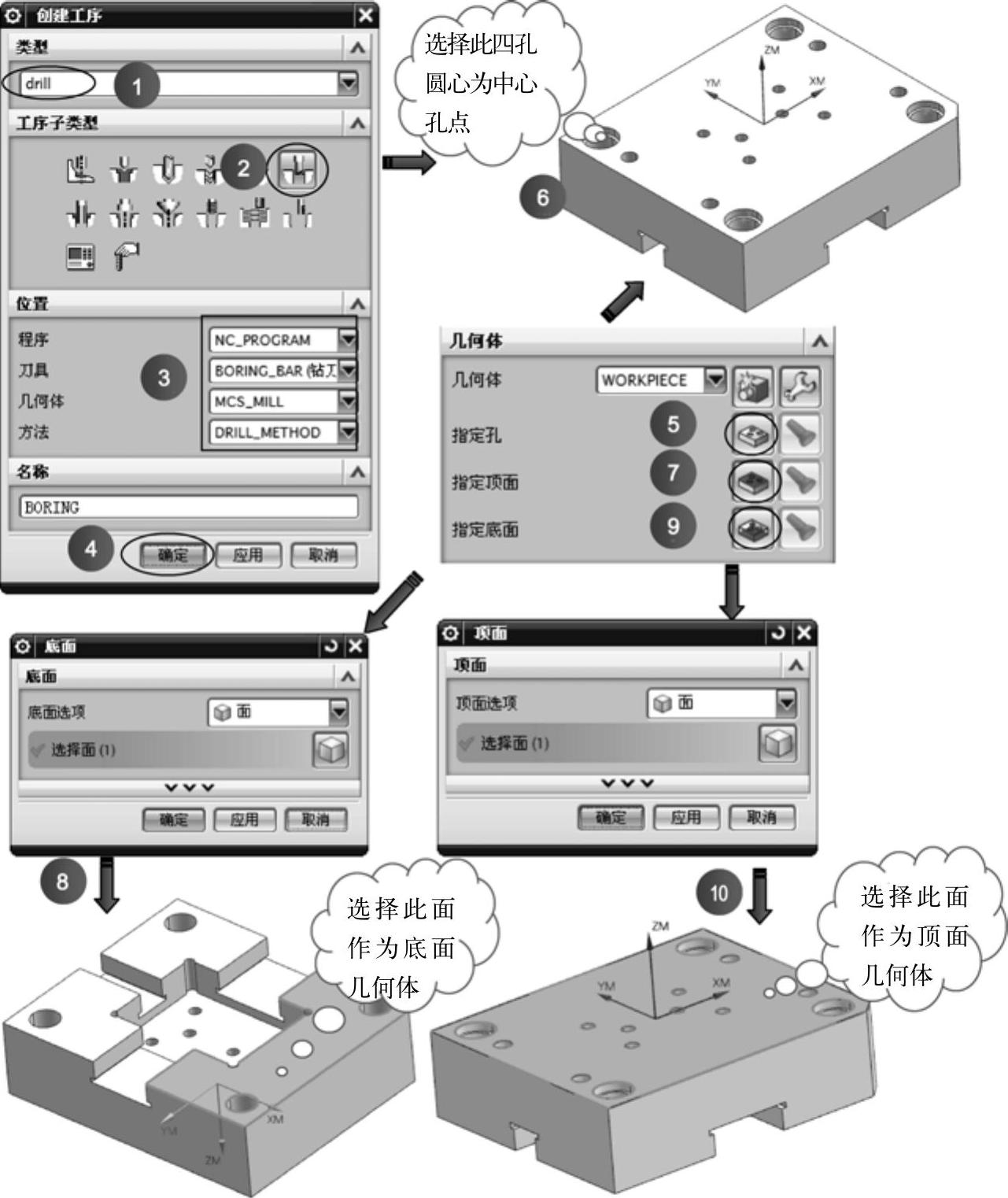

2)在【插入】工具条上单击【创建工序】按钮 ,创建镗孔加工操作并指定加工孔圆

,创建镗孔加工操作并指定加工孔圆

心,顶面及底面几何体。具体操作步骤如图7-53所示。

图7-53 创建镗孔加工操作并指定几何体

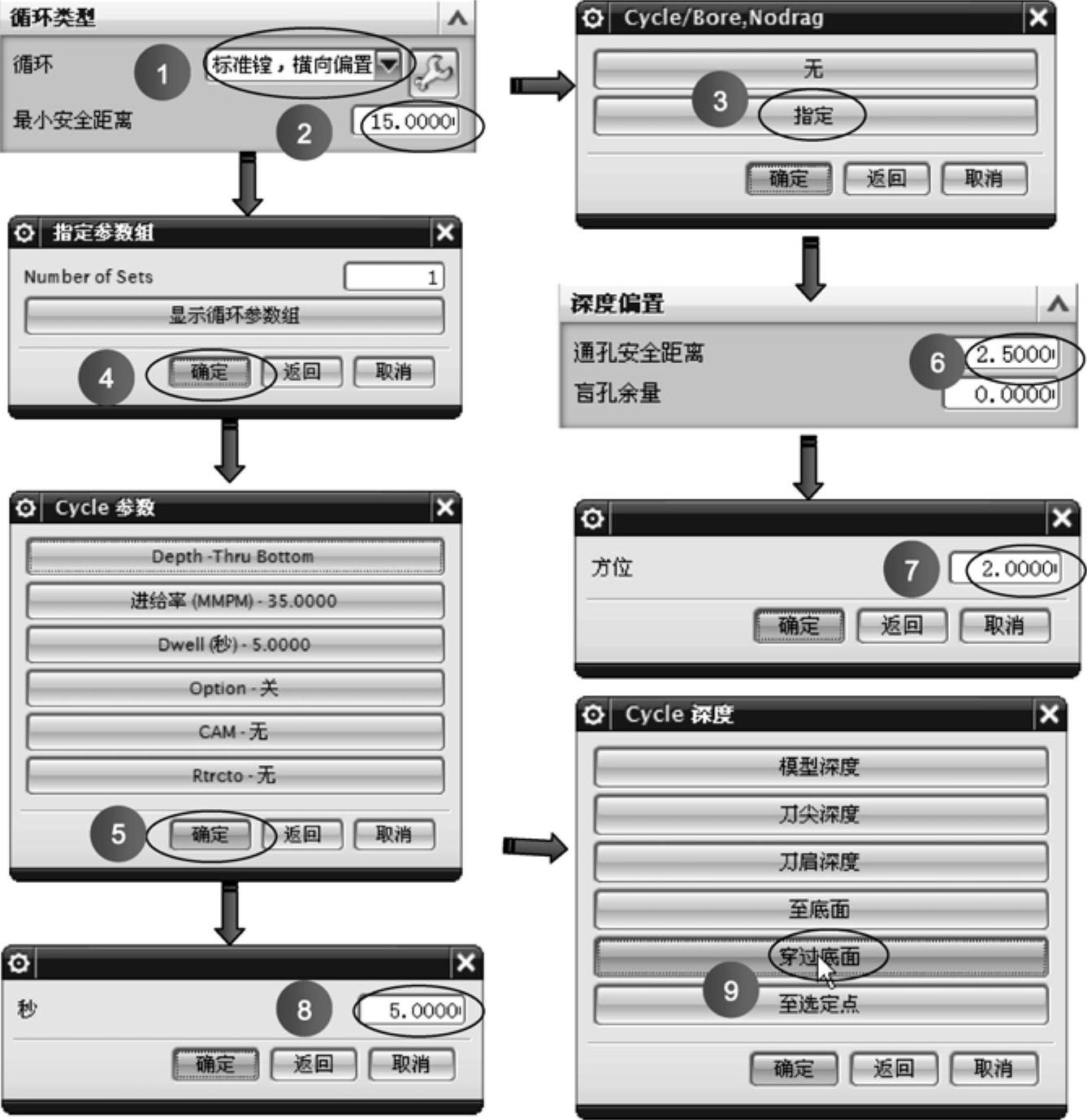

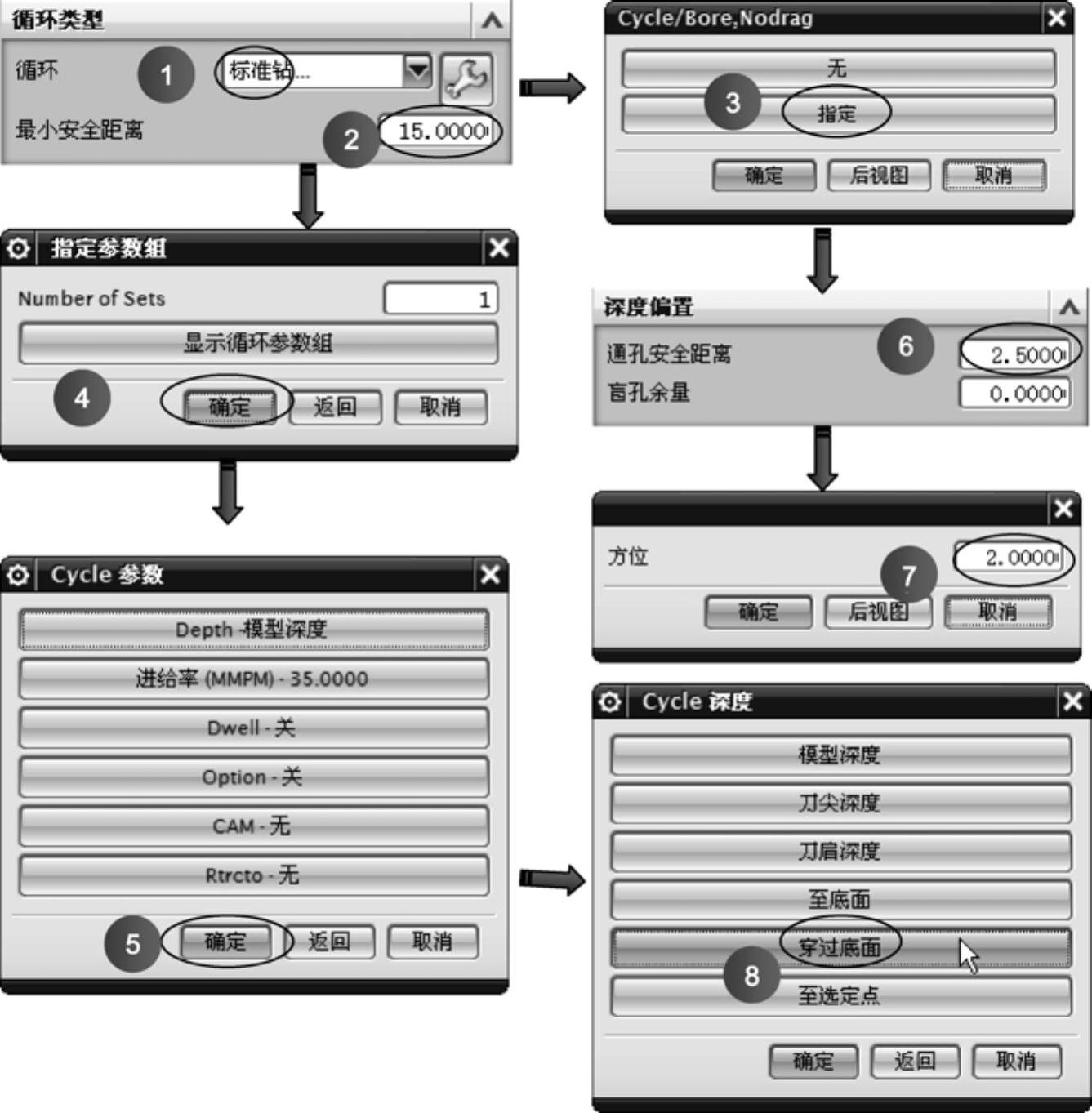

3)在【循环类型】选项区选择【精镗孔,横向偏置】循环,并完成相关参数设置,具体操作步骤如图7-54所示。

图7-54 创建“精镗孔,横向偏置”加工操作

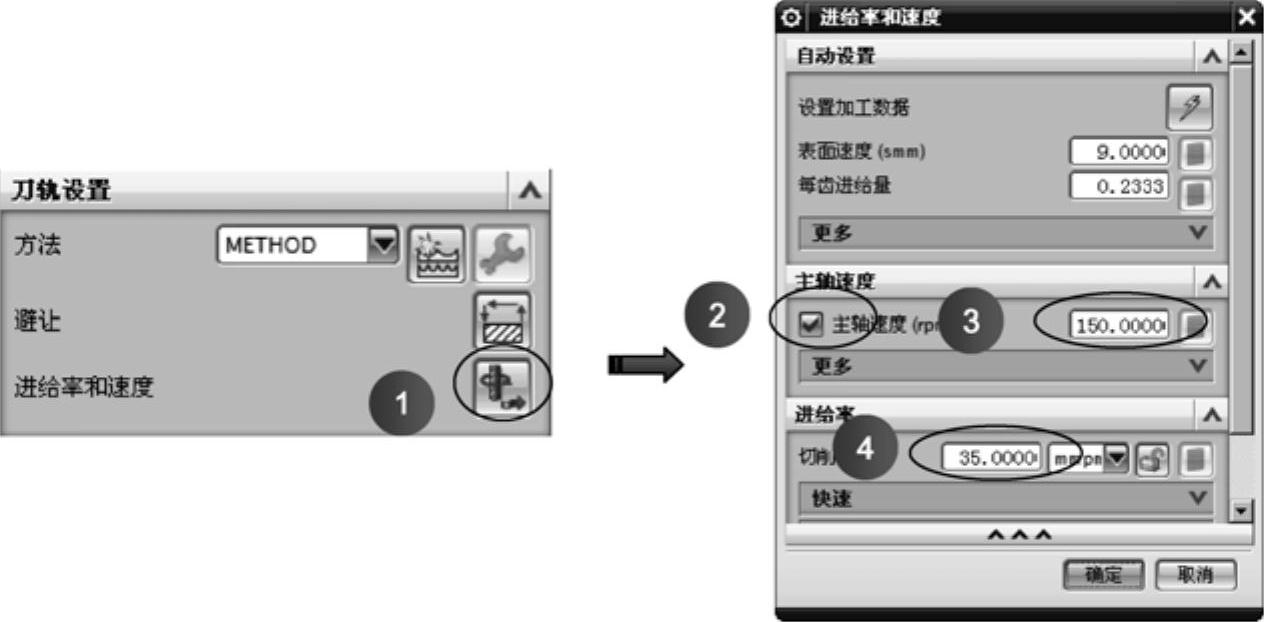

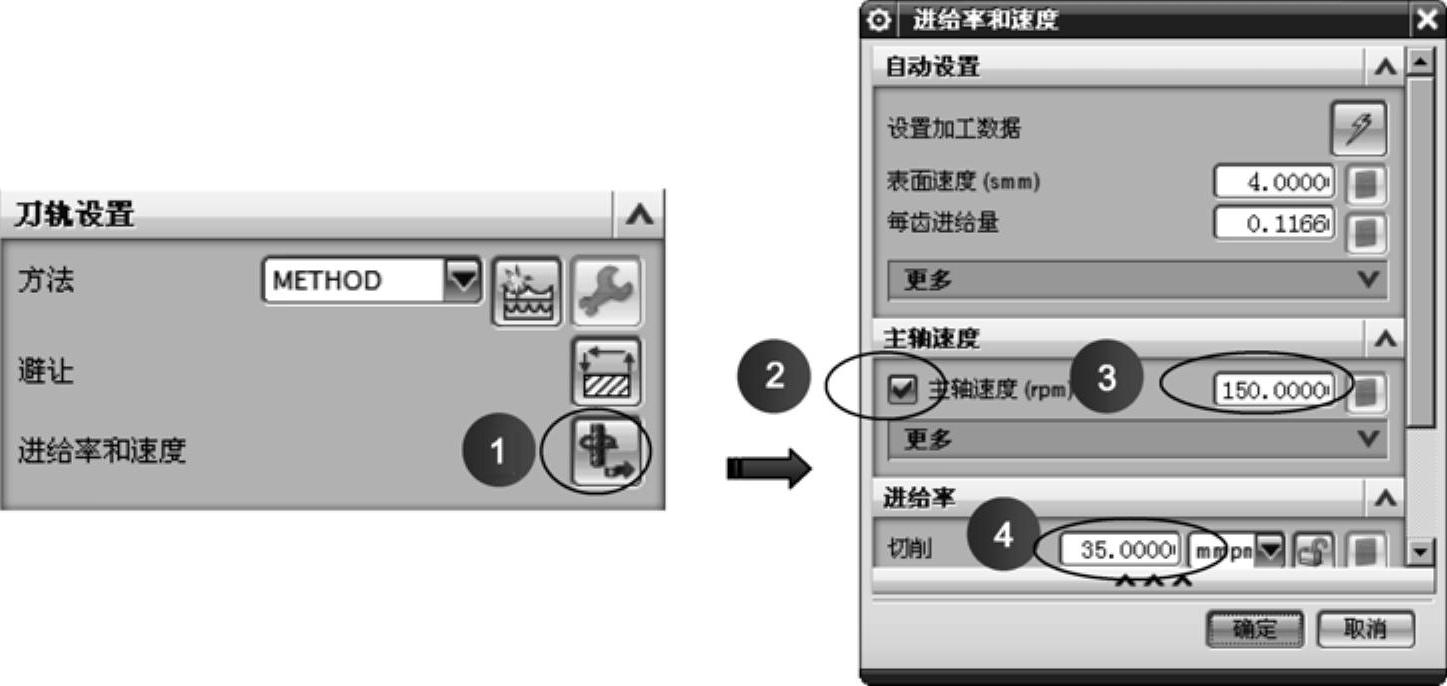

4)在【刀轨设置】选项区中完成刀轨参数设置。具体操作如图7-55所示。

图7-55 设置刀轨参数

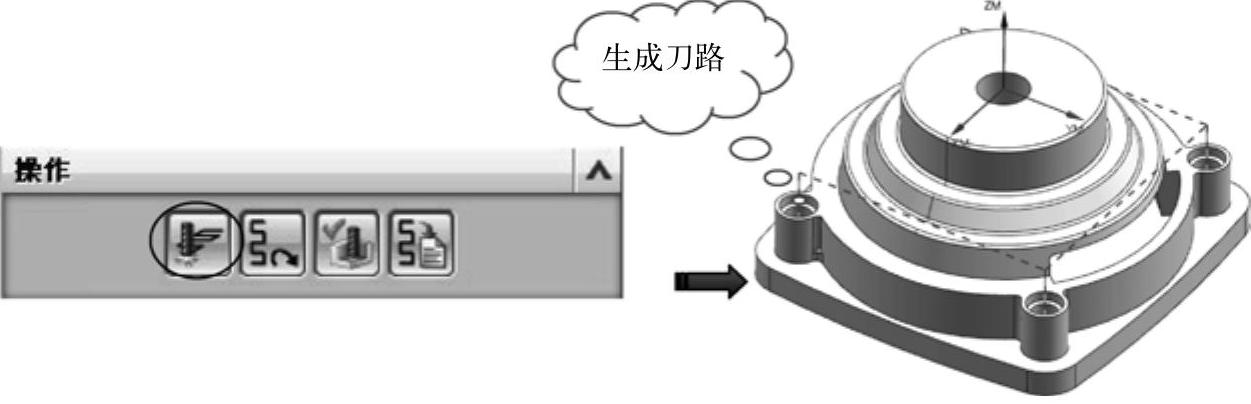

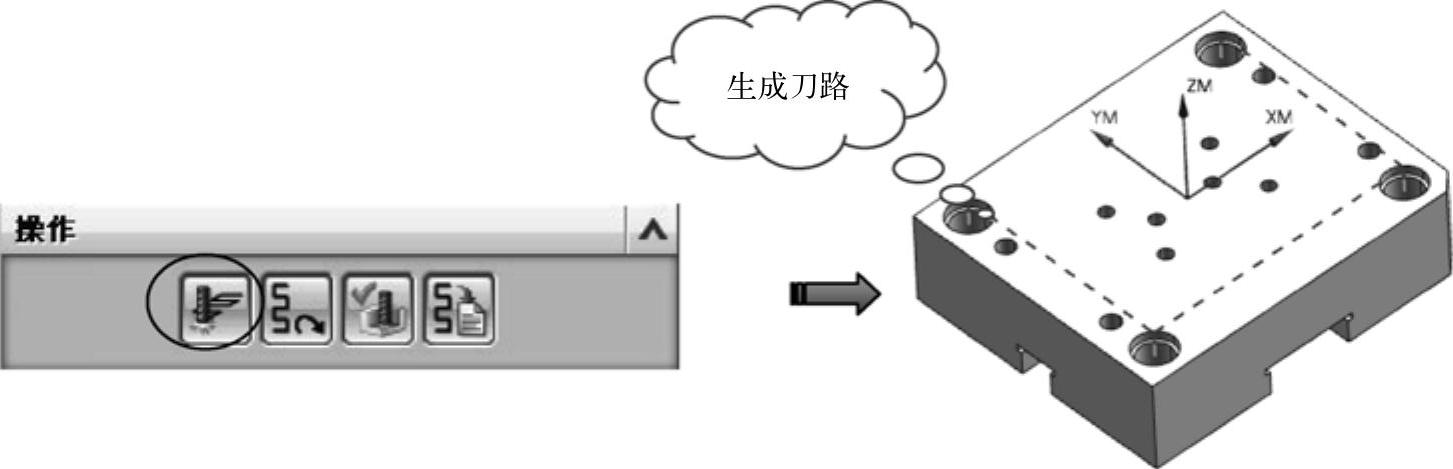

5)在【镗孔】对话框的【操作】选项区中,单击【生成】按钮 ,生成精镗孔加工刀路,如图7-56所示。

,生成精镗孔加工刀路,如图7-56所示。

图7-56 生成精镗孔加工刀路

实训——模具模板的孔加工

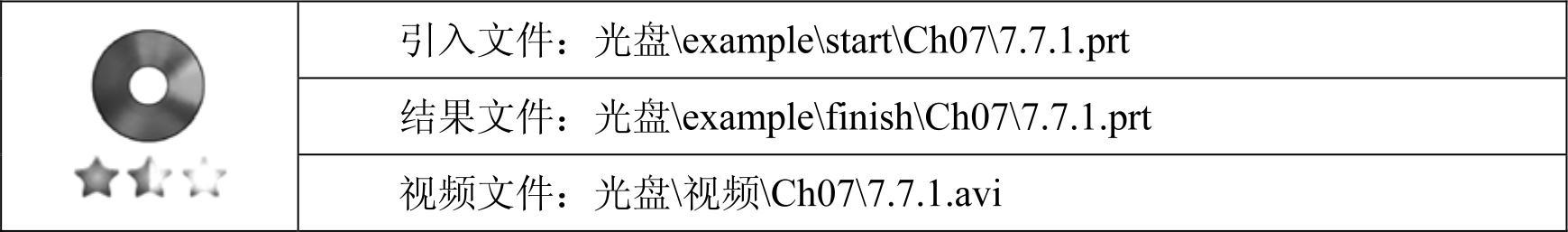

在模具零件部件中,动、定模板上通常有用于顶出制品或凝料的顶针孔和导柱孔,有些孔可以利用立铣刀来切削(比较大的孔),但对于较小的孔类型只能进行孔加工操作。本例孔加工模型如图7-57所示。

图7-57 孔加工模型

案例工艺分析

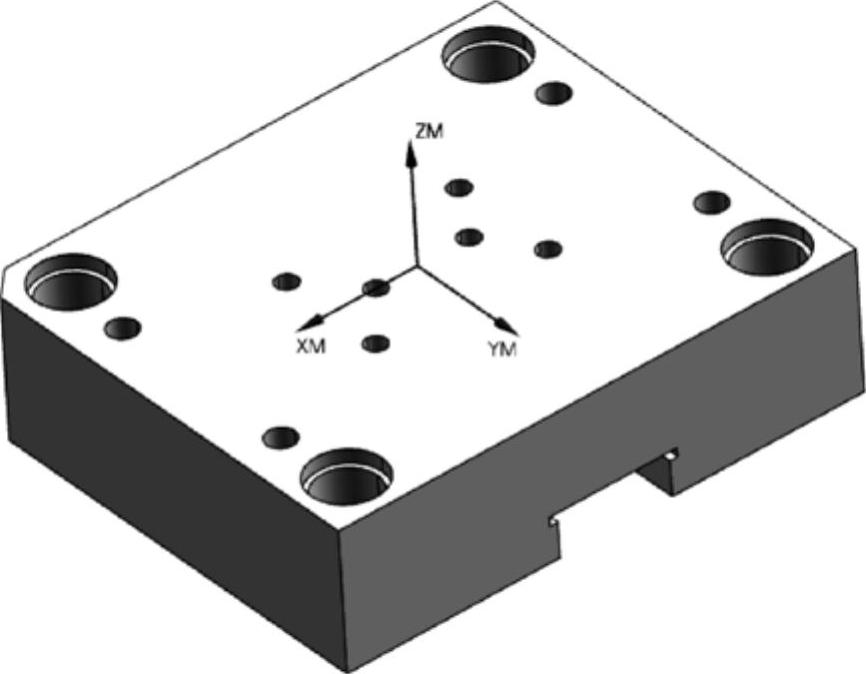

使用D6、长度为50mm的中心钻加工定心孔。使用D12、长度为50mm的标准钻钻D12的盲孔。使用D16、长度为150mm的深孔钻钻D16的通孔。使用D28、长度为90mm的深孔钻钻导柱孔。使用D30、长度为90mm的镗刀精镗导柱孔。使用D36、长度为75mm的锪刀加T D36、深8mm的沉头孔。

加T刀具所采用的切削参数见表7 5。(www.daowen.com)

表7-5 加工刀具切削参数表

1.创建钻定心孔加工操作

操作步骤

1)打开本例光盘文件。在【标准】工具条中执行【开始】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境中。

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图7-58所示的步骤完成刀具D6的创建。

,然后按图7-58所示的步骤完成刀具D6的创建。

图7-58 创建D6刀具

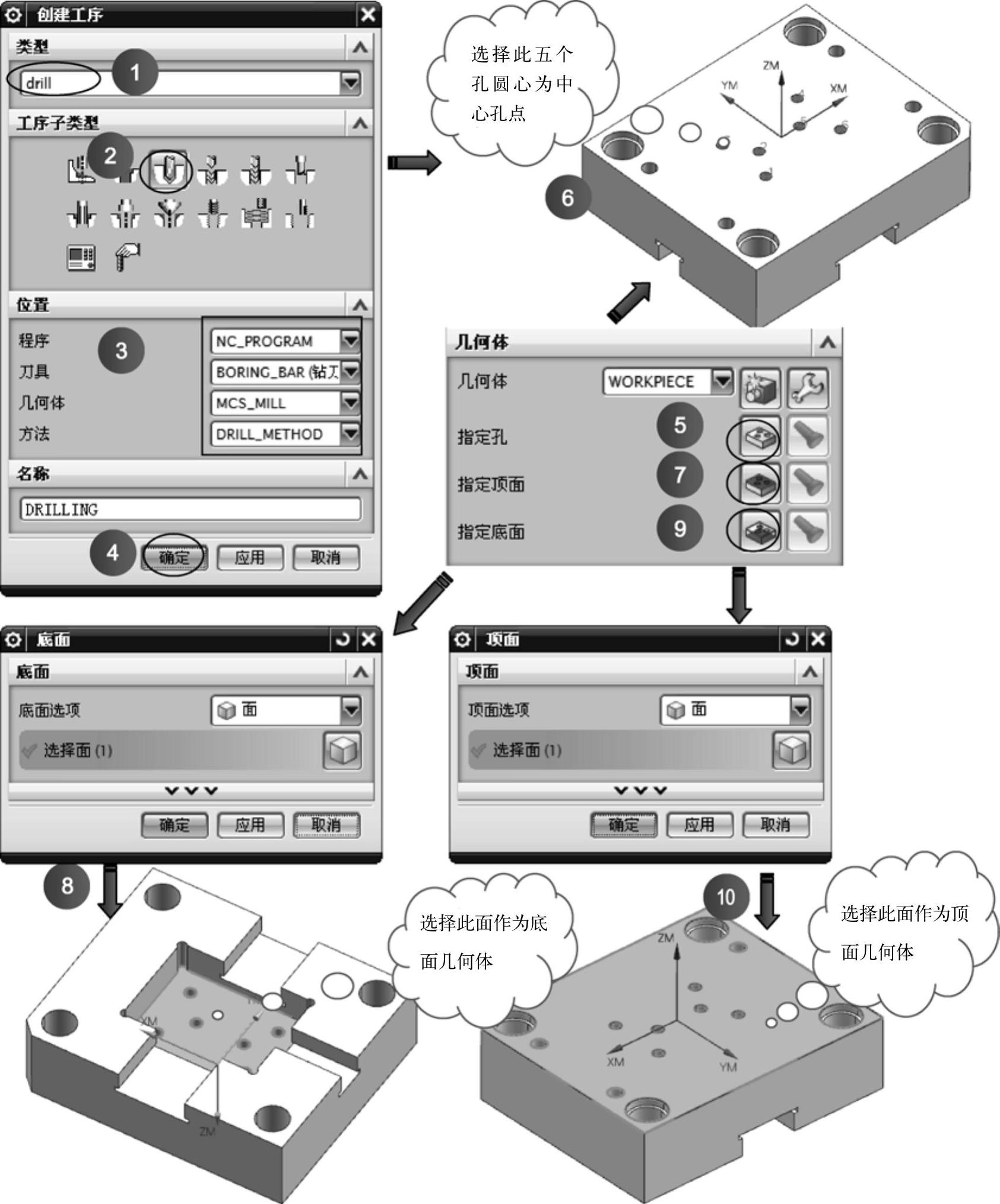

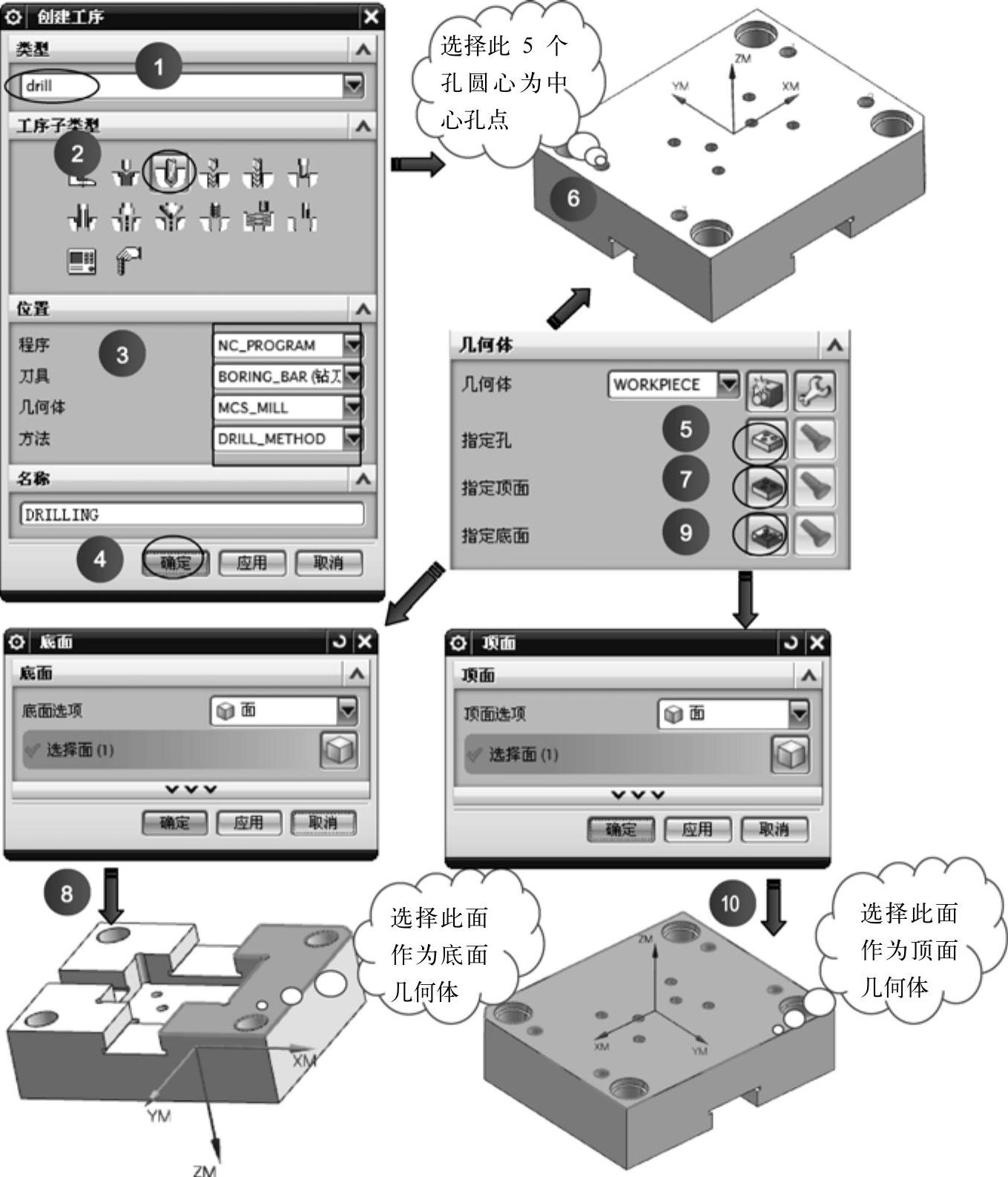

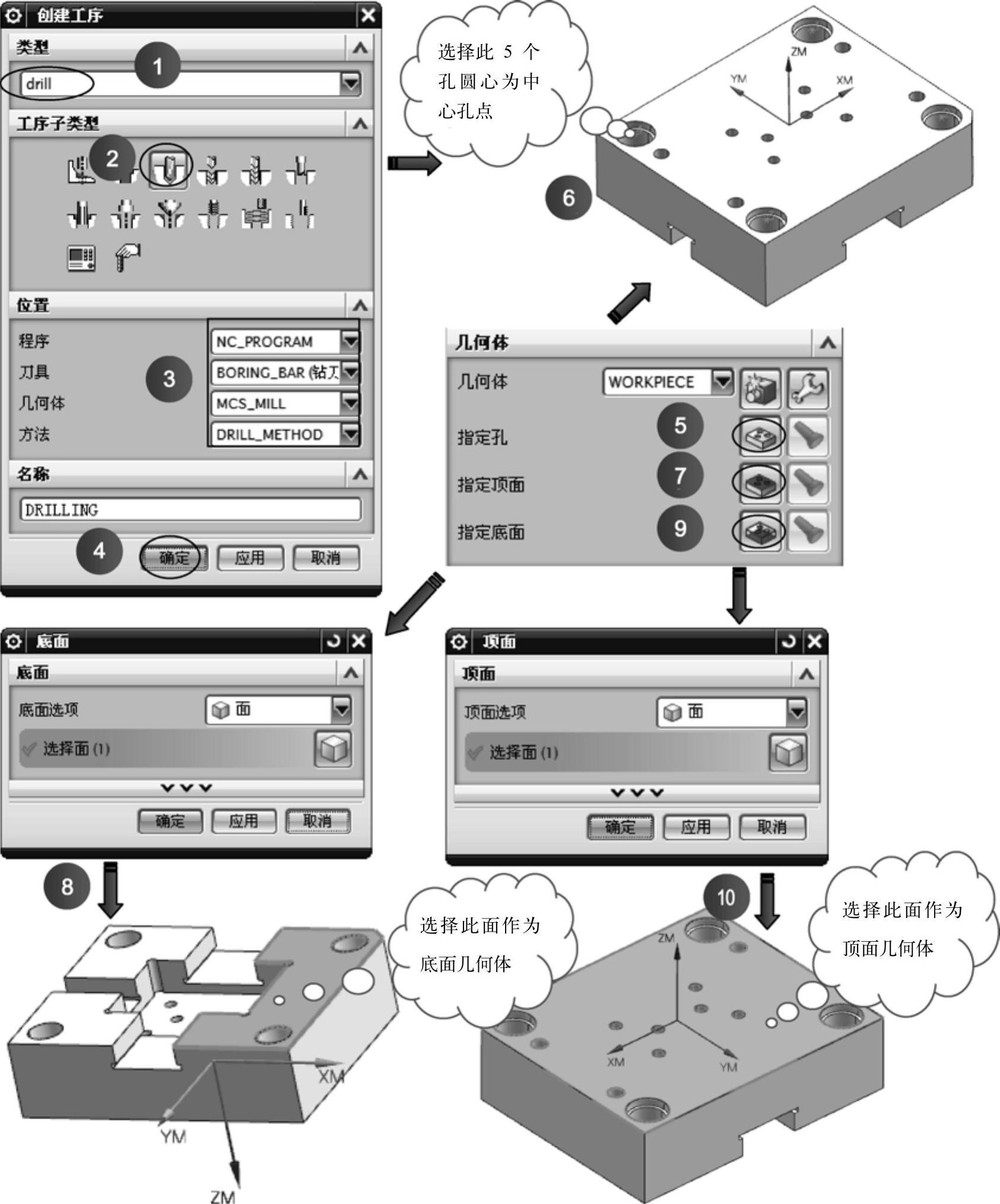

3)在【插入】工具条上单击【创建工序】按钮 ,创建钻定心孔加工操作并指定定心孔圆心及顶面几何体。具体操作步骤如图7-59所示。

,创建钻定心孔加工操作并指定定心孔圆心及顶面几何体。具体操作步骤如图7-59所示。

图7-59 创建钻定心孔加工操作并指定几何体

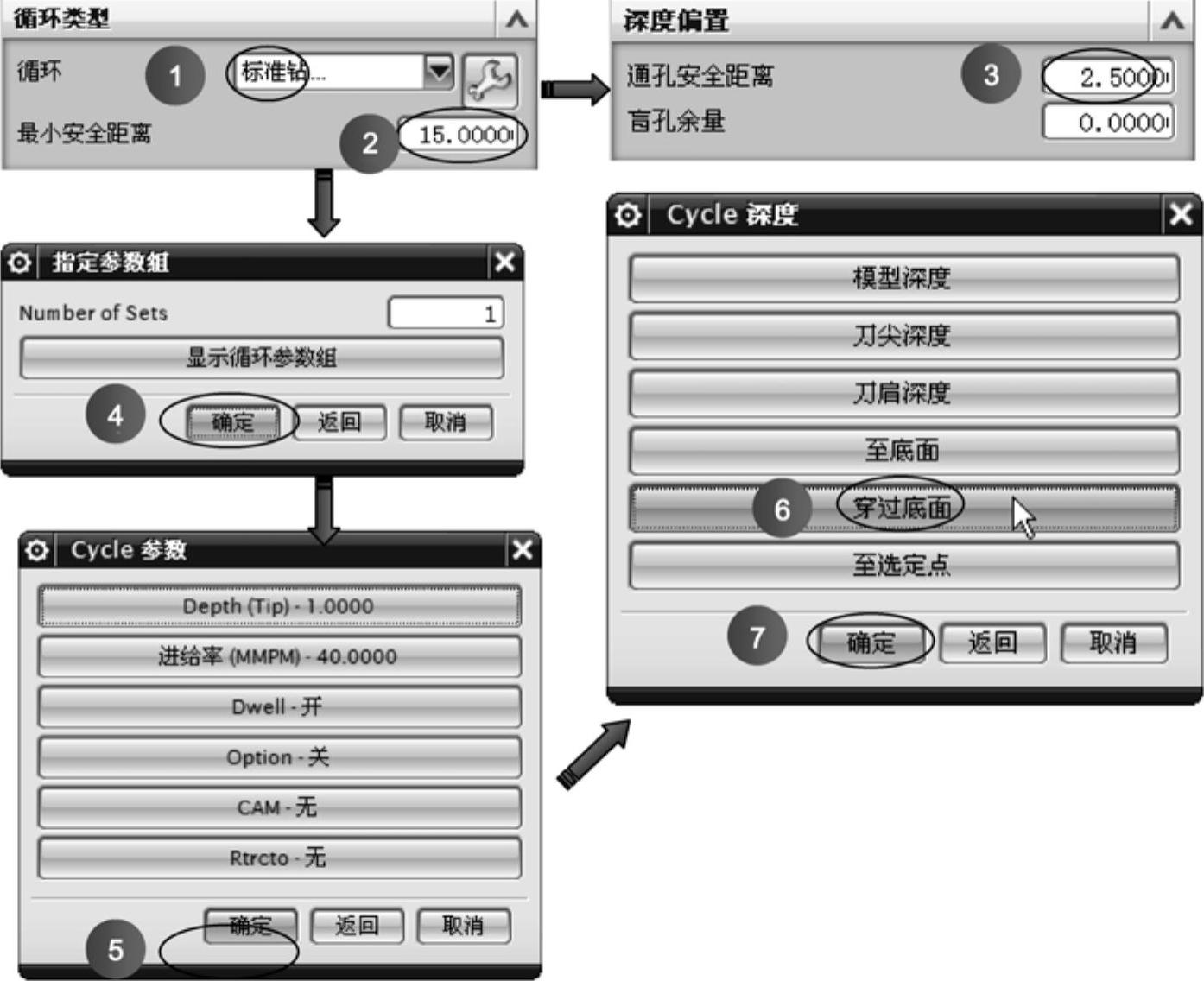

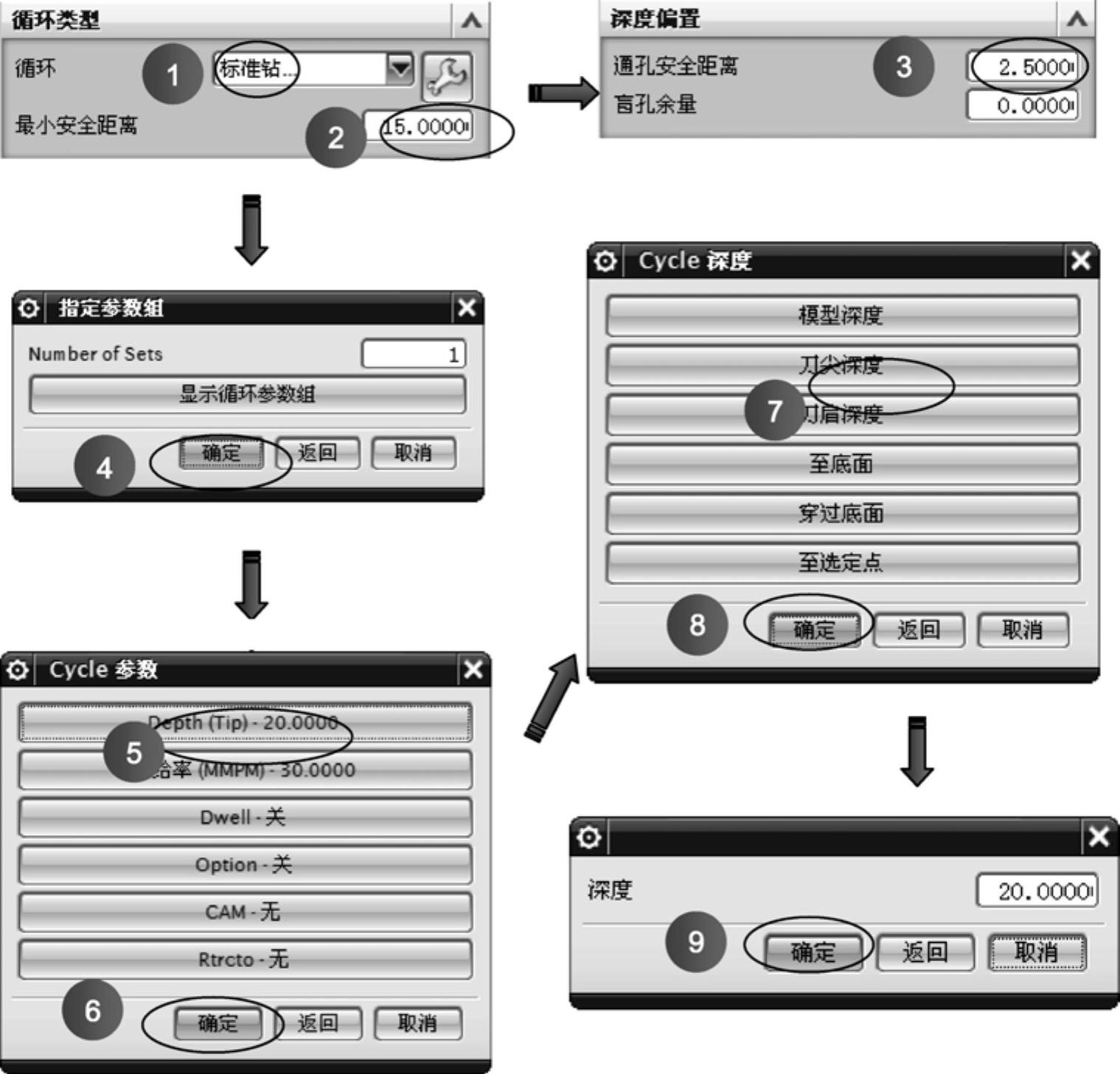

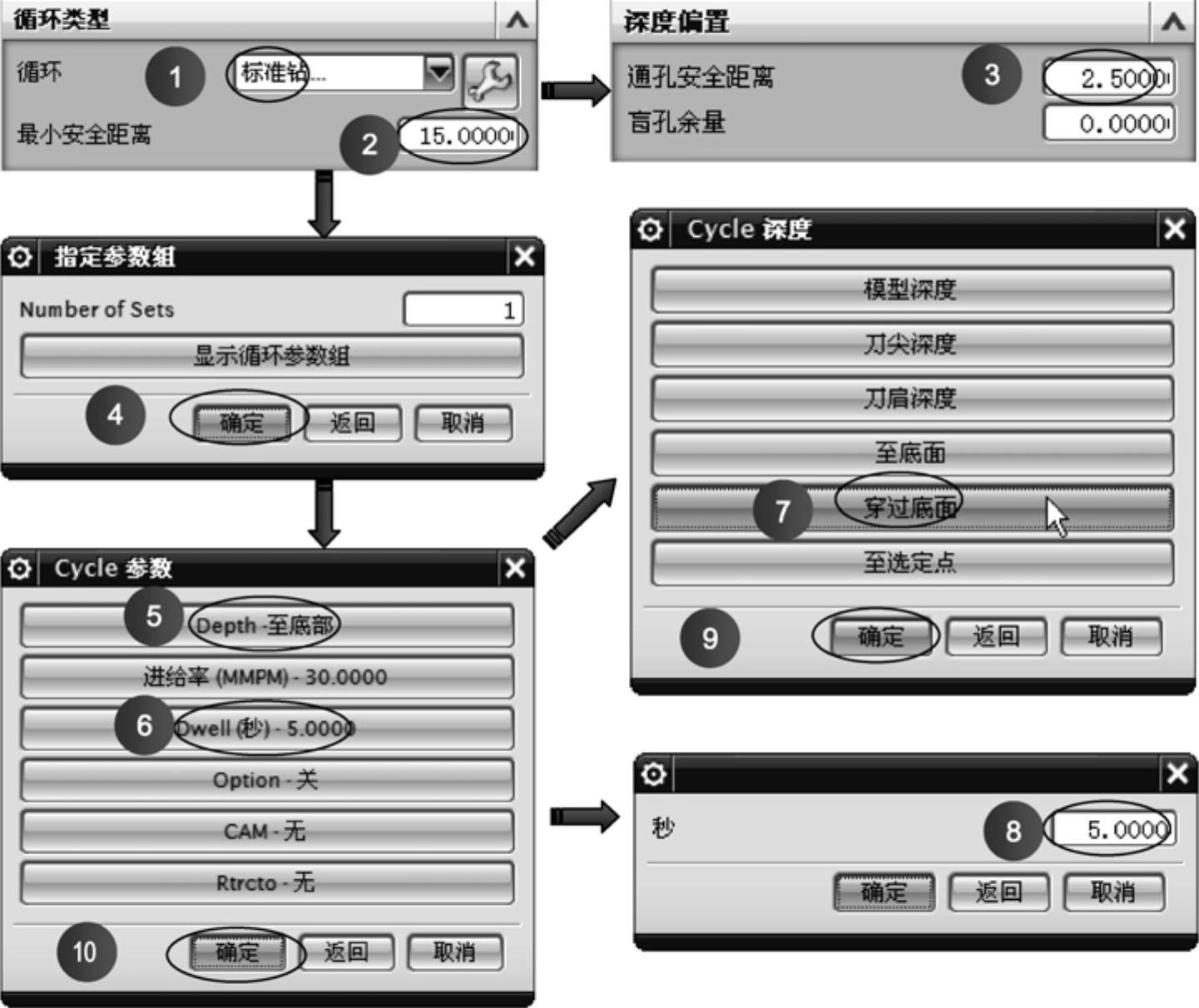

4)在【循环类型】选项区选择【标准钻】循环并完成相关参数设置,具体操作步骤如图7-60所示。

图7-60 创建“标准钻”加工操作

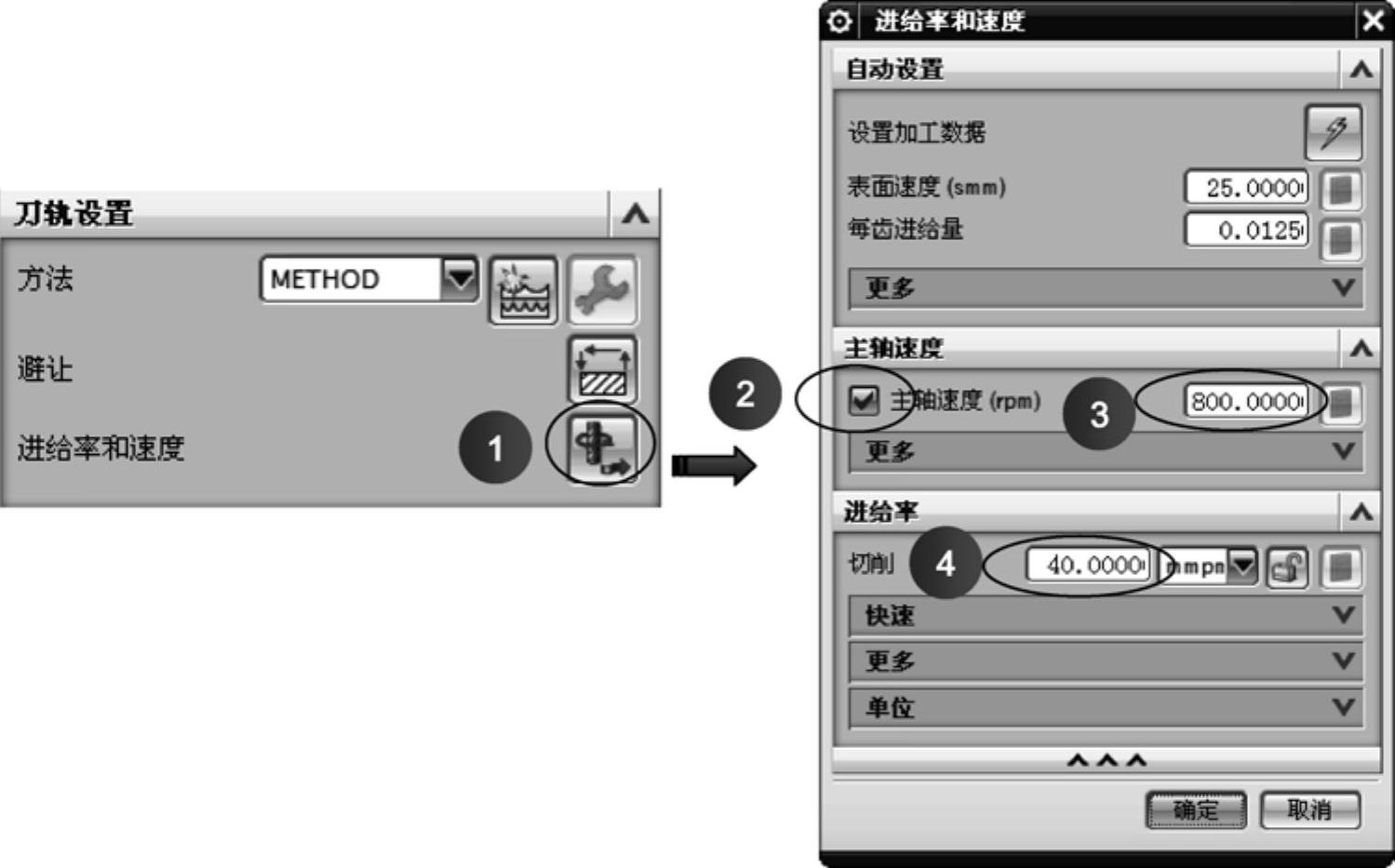

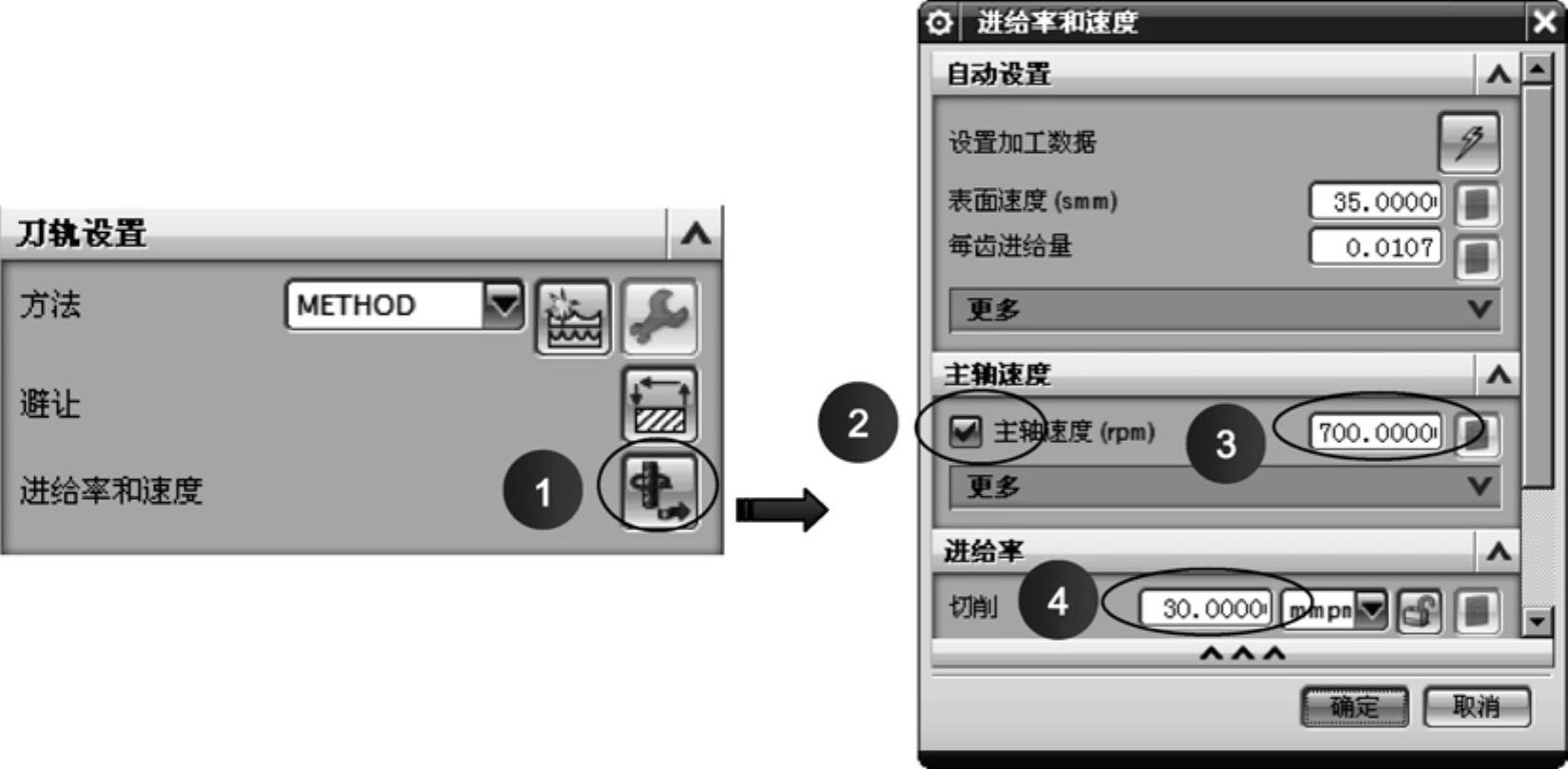

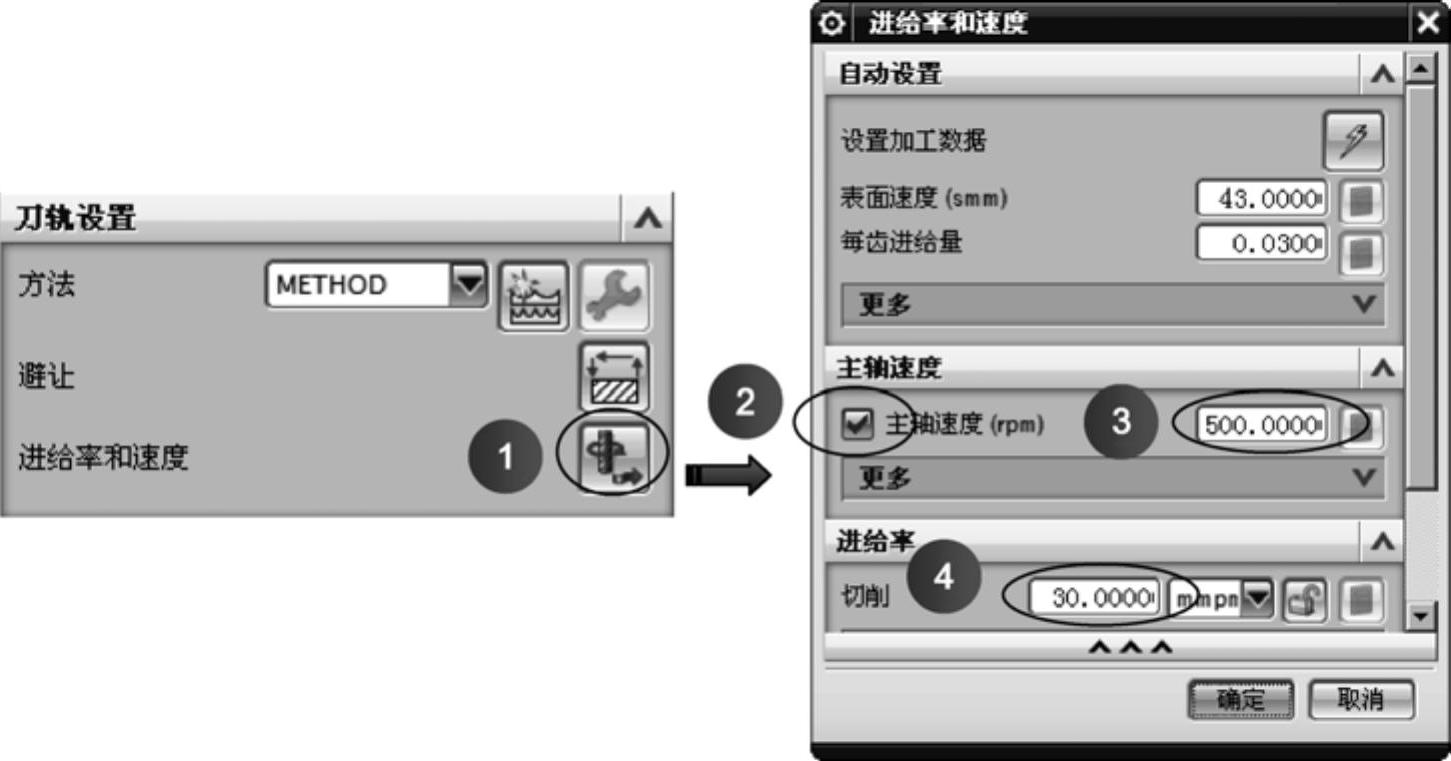

5)在【刀轨设置】选项区中完成刀轨参数设置。具体操作步骤如图7-61所示。

图7-61 设置刀轨参数

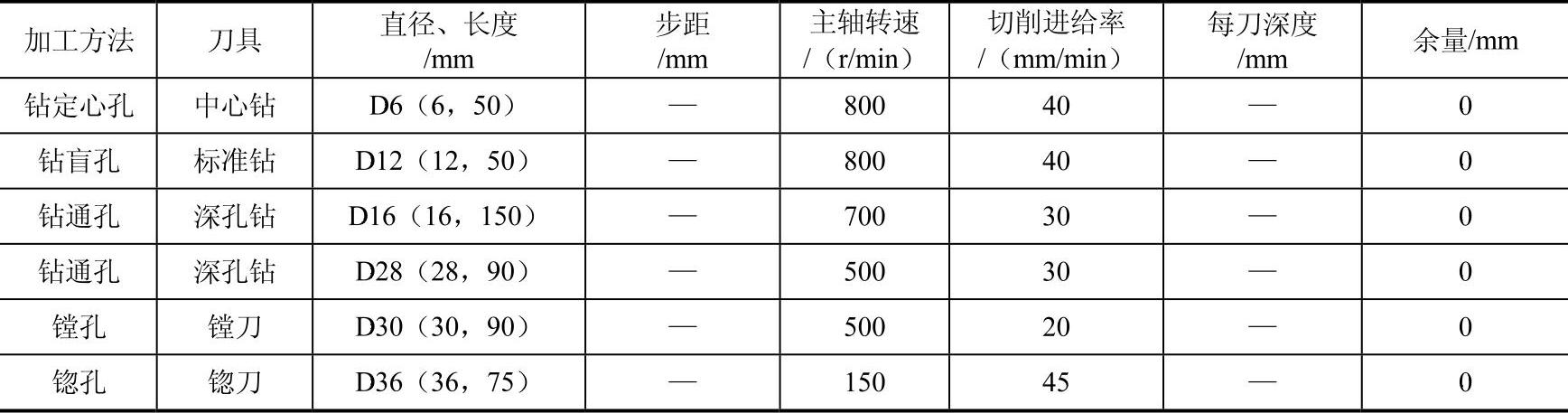

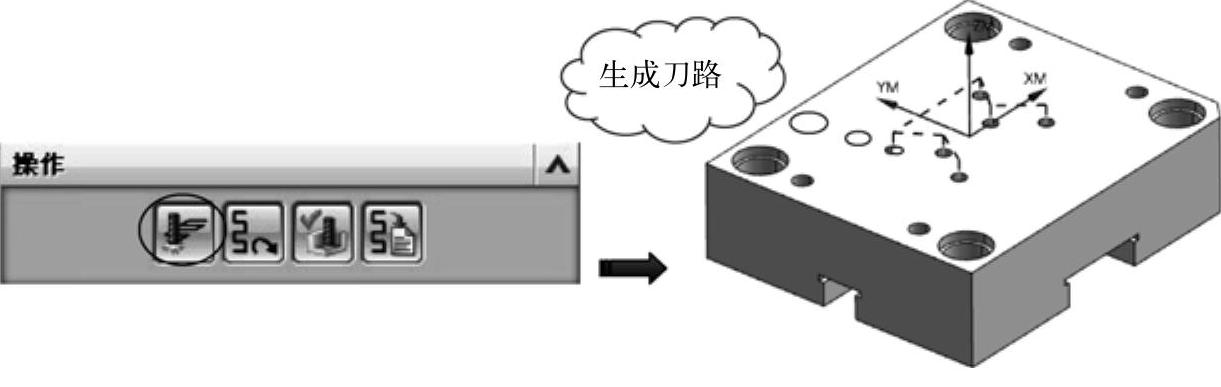

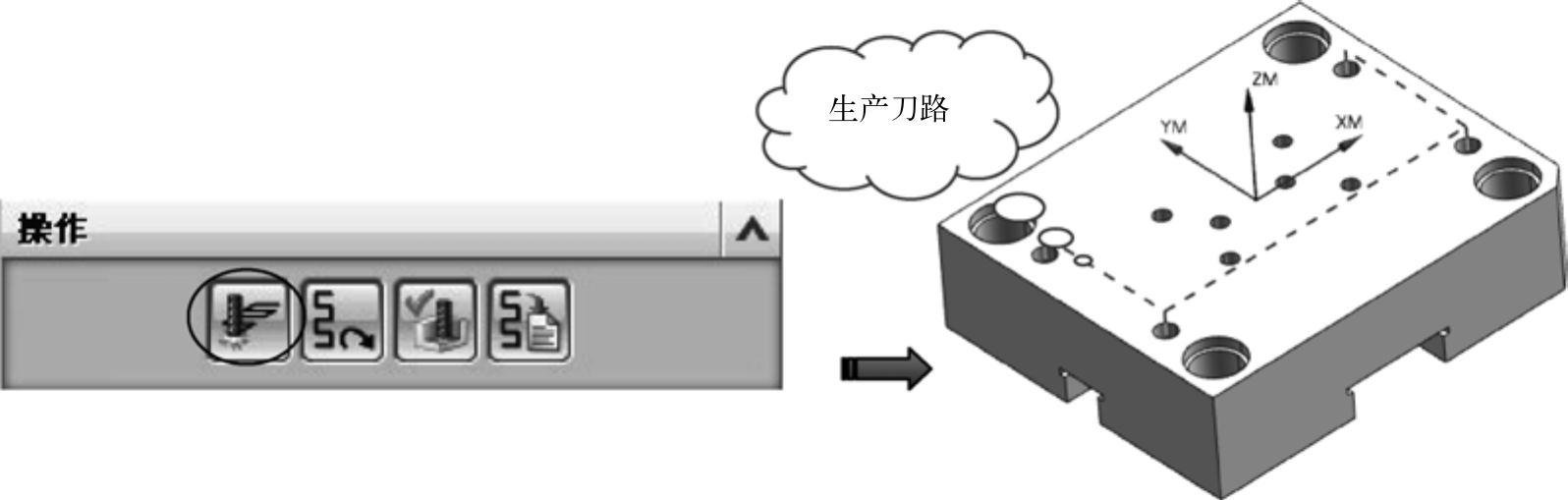

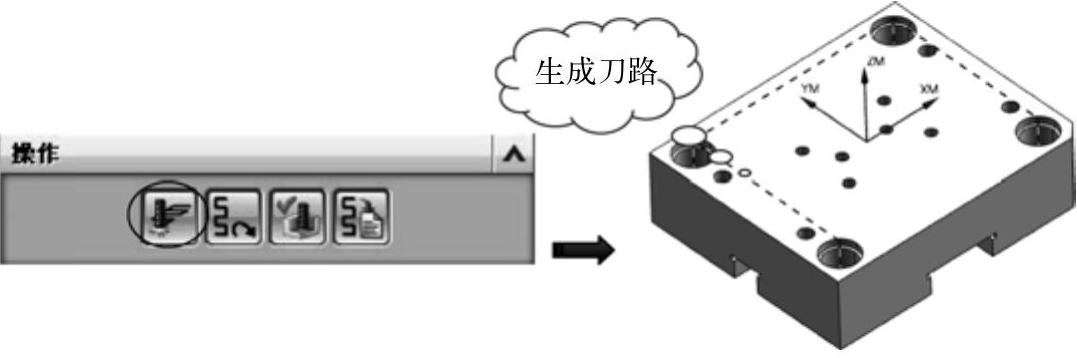

6)在【定心钻】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻定心孔刀路如图7-62所示。

,生成钻定心孔刀路如图7-62所示。

图7-62 生成钻定心孔刀路

2.创建钻通孔加工操作

操作步骤

1)运用与前面同样方法和步骤完成深孔钻头D16的创建。

2)在【加工】工具条上单击【创建工序】按钮 ,创建通孔加工操作并指定通孔圆心,顶面及底面几何体。具体操作如图7-63所示。

,创建通孔加工操作并指定通孔圆心,顶面及底面几何体。具体操作如图7-63所示。

图7-63 创建通孔加工操作并指定几何体

3)在【循环类型】选项区选择【标准钻】循环并完成相关参数设置,具体操作如图7-64所示。

4)在【刀轨设置】选项区中完成刀轨参数设置。具体操作如图7-65所示。

图7-64 创建“标准钻”加工操作

图7-65 设置刀轨参数

5)在【钻】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻通孔加工刀路如图7-66所示。

,生成钻通孔加工刀路如图7-66所示。

图7-66 生成钻通孔加工刀路

3.创建钻盲孔加工操作

操作步骤

1)运用与前面同样方法和步骤完成标准钻头D12的创建。

2)在【插入】工具条上单击【创建工序】按钮 ,创建盲孔加工操作并指定盲孔圆心,顶面及底面几何体。具体操作如图7-67所示。

,创建盲孔加工操作并指定盲孔圆心,顶面及底面几何体。具体操作如图7-67所示。

图7-67 创建盲孔加工操作并指定几何体

3)在【循环类型】选项区选择“标准钻”循环并完成相关参数设置,其操作步骤如图7-68所示。

技巧点拨

盲孔的钻削深度可以由“刀尖深度”或“刀肩深度”来控制。至于采用何种方式,要看图样中是以刀尖、还是以刀肩来标注孔尺寸的。

图7-68 创建“标准钻”加工操作

4)在【刀轨设置】选项区中完成刀轨的参数设置。具体操作如图7-69所示。

5)在【钻】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻盲孔加工刀路如图7-70所示。

,生成钻盲孔加工刀路如图7-70所示。

图7-69 设置刀轨参数

图7-70 生成钻盲孔加工刀路

4.钻削D28导柱孔

钻削加工动模板中的4个导柱孔。在钻削加工导柱孔时,由于导柱孔深度较大,因此须采用“啄钻”钻削类型来完成加工过程。

导柱孔的加工过程可分为预钻孔和镗孔两个阶段来进行。导柱孔在预钻孔加工阶段是使用D28、长度为90mm的深孔钻来完成加工的。

技巧点拨

对于较大的孔加工,最好设置“驻留时间”,因为这样可以避免刀具因持续加工而使刀具硬度变小。

操作步骤

1)运用与前面同样方法和步骤完成深孔钻头D28的创建。

2)在【插入】工具条上单击【创建工序】按钮 ,创建通孔加工操作并指定通孔圆心,顶面及底面几何体。具体操作步骤如图7-71所示。

,创建通孔加工操作并指定通孔圆心,顶面及底面几何体。具体操作步骤如图7-71所示。

图7-71 创建通孔加工操作并指定几何体

3)在【循环类型】选项区选择【标准钻】循环并完成相关参数设置,具体操作步骤如图7-72所示。

图7-72 创建“标准钻”加工操作

4)在【刀轨设置】选项区中按如图7-73所示的操作步骤设置刀轨参数。

图7-73 设置刀轨参数

5)在【钻】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻通孔加工刀路如图7-74所示。

,生成钻通孔加工刀路如图7-74所示。

图7-74 生成钻通孔加工刀路

5.创建精镗孔加工操作

导柱孔预钻孔后,再使用D30、长度为90mm的镗刀进行精镗孔加工。

操作步骤

1)运用与前面同样方法和步骤完成镗刀D30的创建。

2)在【插入】工具条上单击【创建工序】按钮 ,创建镗孔加工操作并指定镗孔圆心,顶面及底面几何体。具体操作如图7-75所示。

,创建镗孔加工操作并指定镗孔圆心,顶面及底面几何体。具体操作如图7-75所示。

图7-75 创建镗孔加工操作并指定几何体

3)在【循环类型】选项区选择【标准镗,横向偏置后快退】循环,并完成相关参数设置,其操作步骤如图7-76所示。

图7-76 创建“标准镗,横向偏置后快退”加工操作

4)在【刀轨设置】选项区中完成刀轨参数设置。具体操作如图7-77所示。

图7-77 设置刀轨参数

5)在【镗孔】对话框的【操作】选项区中,单击【生成】按钮 ,生成镗孔加工刀路如图7-78所示。

,生成镗孔加工刀路如图7-78所示。

图7-78 生成镗孔加工刀路

6.创建锪沉头孔加工操作

操作步骤

1)运用与前面同样方法和步骤完成锪刀D36的创建。

2)在【插入】工具条上单击【创建工序】按钮 ,创建锪沉头孔加工操作并指定沉头孔圆心,顶面几何体。然后按如图7-79所示的步骤操作。

,创建锪沉头孔加工操作并指定沉头孔圆心,顶面几何体。然后按如图7-79所示的步骤操作。

图7-79 创建锪沉头孔加工操作并指定几何体

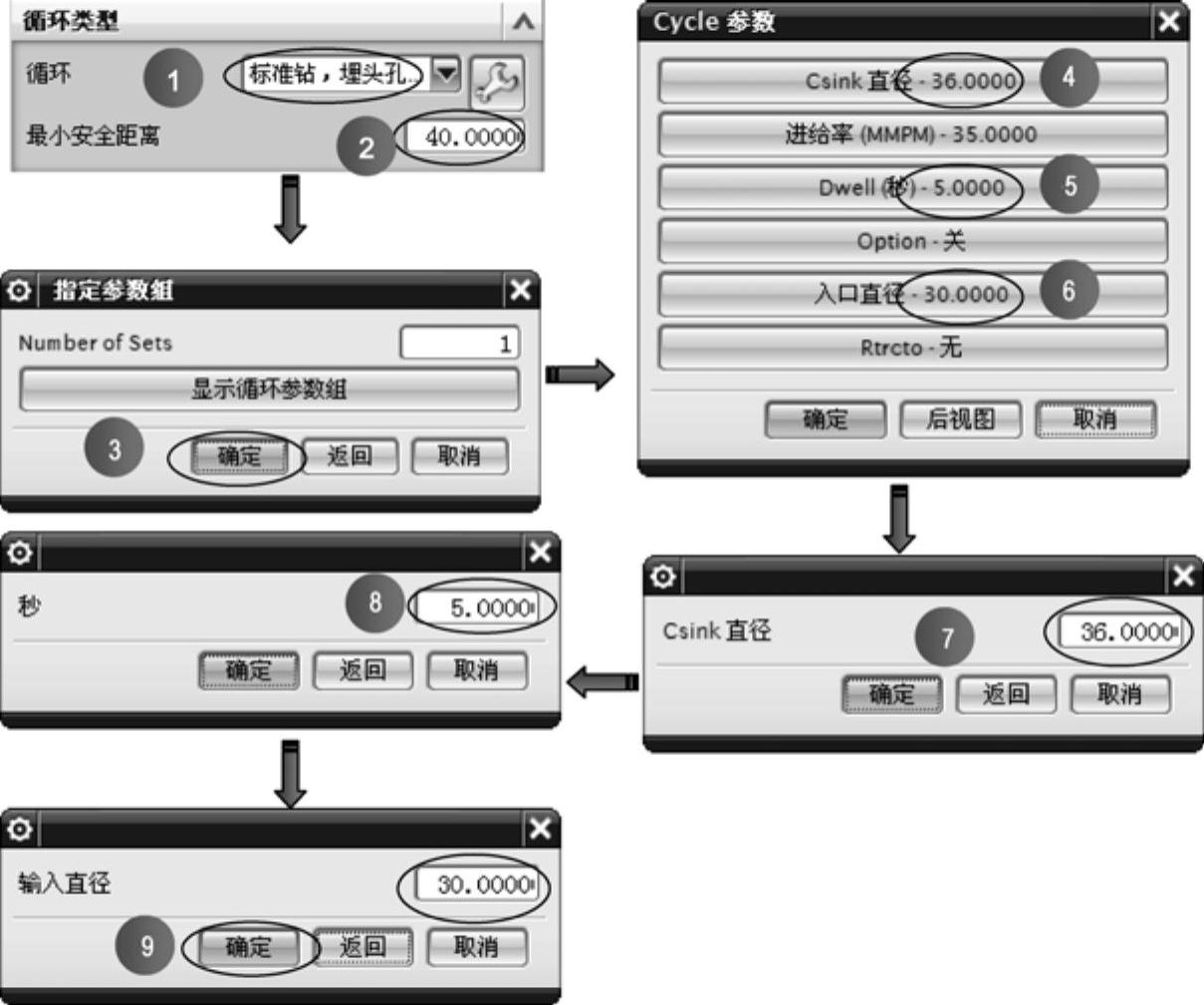

3)在【循环类型】选项区选择【标准钻,埋头孔】循环,并完成相关参数设置,其操作步骤如图7-80所示。

技巧点拨

“Csink直径”是沉头孔的直径。“入口直径”就是通孔的直径。锪沉头孔时在加工“Z深度”后,必须暂停数秒(即驻留),以便让锪刀锪平底端面。

图7-80 创建“标准钻,埋头孔”加工操作

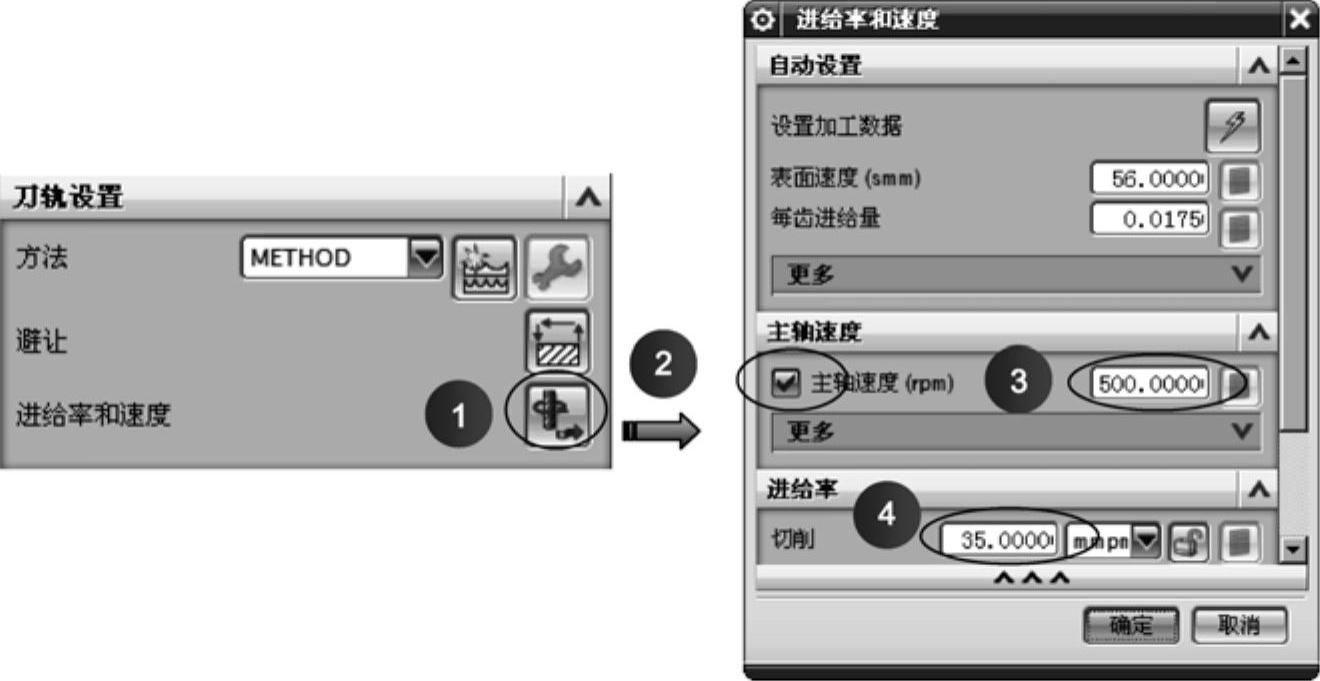

4)在【刀轨设置】选项区中完成刀轨参数设置,具体操作步骤如图7-81所示。

图7-81 设置刀轨参数

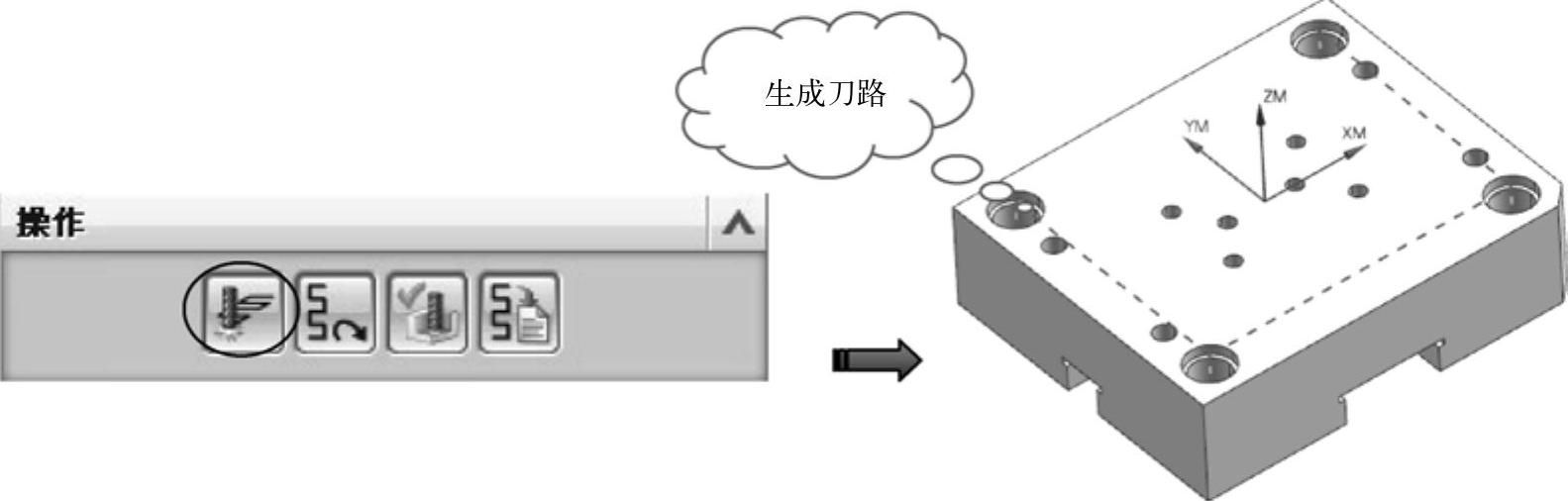

5)在【沉头孔加工】对话框的【操作】选项区中,单击【生成】按钮 ,生成钻沉头孔加工刀路如图7-82所示。

,生成钻沉头孔加工刀路如图7-82所示。

图7-82 生成钻沉头孔加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。