钻削加工是用钻头在工件上加工孔的一种加工方法。在钻床上加工时,工件固定不动,刀具作旋转运动(主运动)的同时沿轴向移动(进给运动)。

1.钻孔与扩孔

钻孔是用钻头在实体材料上加工的方法。单件小批量生产时,需先在工件上画线,打“样冲眼”确定孔中心的位置;然后将工件通过台虎钳或直接装在钻床工作台上。大批量生产时,采用夹具即“钻模”装夹工作。

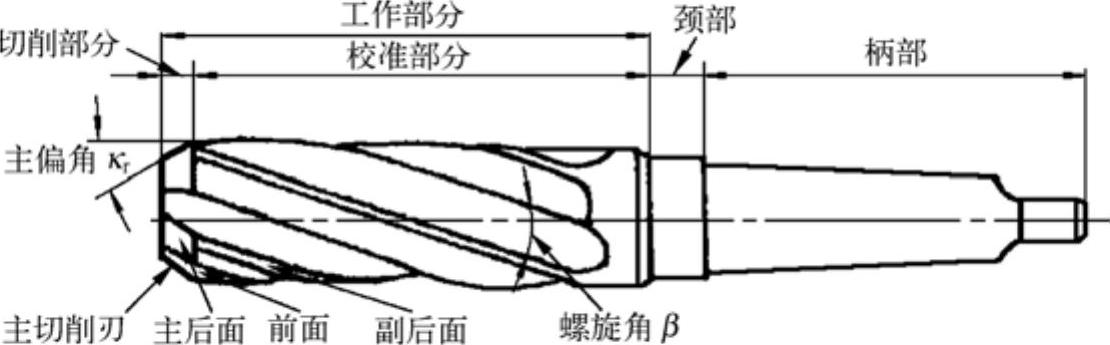

扩孔常用于已铸出、锻出或钻出孔的扩大。扩孔可作为铰孔、磨孔前的预加工,也可以作为精度要求不高的孔的最终加工。扩孔比钻孔的质量好,生产效率高。扩孔对铸孔、钻孔等预加T孔的轴线的偏斜有一定的校正作用。扩孔精度一般为IT6左右,表面粗糙度Ra值可达6.3~3.2um。扩孔钻如图7 3所示。

图7-3 扩孔钻

2.钻削工艺特点

麻花钻为能排出大量切屑,具有较大容屑空间的排屑槽,刚度与强度受到很大削弱,加工内孔的精度低,表面粗糙度值较大。

一般钻孔后精度达IT12级左右,表面粗糙度Ra达80~20μm。因此,钻孔主要用于精度低于IT11级的孔加工,或用作精度要求较高的孔的预加工。

钻孔时钻头容易产生偏斜,工艺上常采用下列措施:

☑钻孔前先加工孔的端面,以保证端面与钻头轴心线垂直。

☑先钻定心孔,以引导钻头钻削,防止钻偏。也可采用90°顶角,直径大而且长度较短的钻头预钻一个凹坑。此方法多用于转塔车床和自动车床,防止钻偏。

☑仔细刃磨钻头,使其切削刃对称。(www.daowen.com)

☑钻小孔或深孔时应采用较小的进给量。

☑采用工件回转的钻削方式,注意排屑和切削液的合理使用。

☑钻孔直径一般不超过75mm。对于孔径超过35mm的孔,宜分两次钻削,第一次钻孔直径为第二次的0.5~0.7倍。

3.铰削加工

铰削是一种常用的孔的精加工方法,通常在钻孔和扩孔之后进行,加工孔精度达IT6~IT7,加工表面粗糙度可达Ra1.6~0.4μm。

根据使用方法不同,铰刀可分为手用铰刀与机用铰刀。手用铰刀有作成整体式的,也有作成可调式的。在单件小批和修配工作中常使用尺寸可调的铰刀。手用铰刀如图7-4所示。机用铰刀直径小的作成带直柄或锥柄的,直径较大的常作成套式结构。

图7-4 手用铰刀

铰削加工余量很小,刀齿容屑槽很浅,因而铰刀的齿数比较多,刚度和导向性好,工作更平稳;由于铰削的加工余量小,切削厚度很薄。

技巧点拨

由于铰削的切削余量小,同时为了提高铰孔的精度,通常铰刀与机床主轴采用浮动连接,所以铰刀只能修正孔的形状精度,提高孔径尺寸精度和减小表面粗糙度值,不能修正孔轴线的歪斜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。