在【插入】工具条上单击【创建几何体】按钮 ,程序弹出【创建几何体】对话框,如图6-30所示。

,程序弹出【创建几何体】对话框,如图6-30所示。

该对话框中包含了6个几何体子类型,现介绍如下:

1.MCS主轴

“MCS主轴”类型用于创建或设置车削加工的机床坐标系。选择此类型并单击【创建几何体】对话框中的【应用】按钮,则会弹出【MCS主轴】对话框,通过该对话框可以选择车床的工作平面ZM_XM或XM_YM。

2.WORKPIECE

图6-30 【创建几何体】对话框

用户可以创建一个实体模型作为工件(毛坯)或部件,然后通过打开的【工件】对话框进行工件定义。程序会自动获取2D形状,用于车削加工操作及定义成员数据,并将2D形状投影到车床工作平面,以用于编程。

3.车削工件

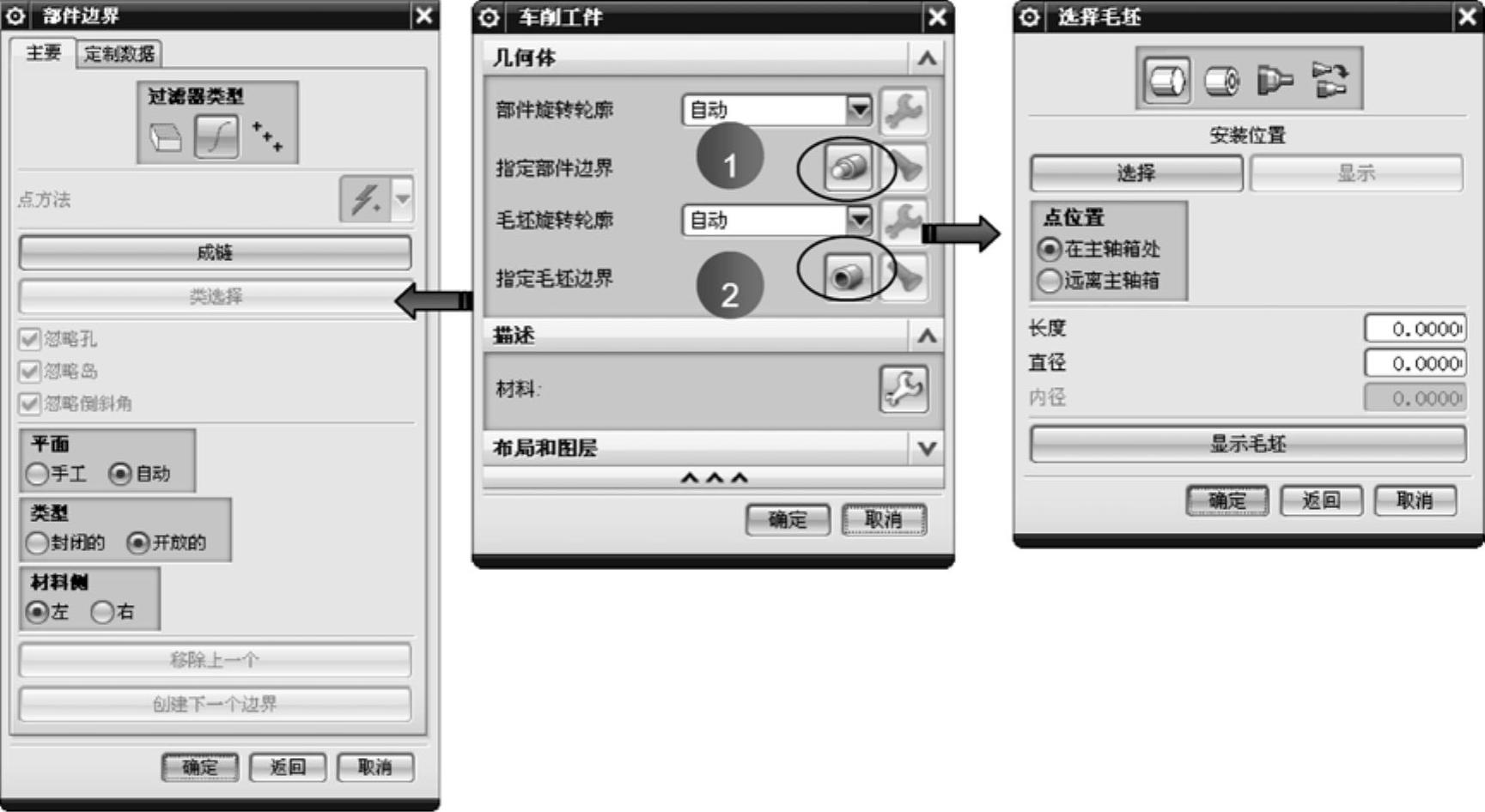

“车削工件”子类型用来定义车削工件。可按图6-31所示的步骤完成车削工件的选取。

在【选择毛坯】对话框中,有4种毛坯型材类型可供选择:【杆材】、【管材】、【曲线型材】和【从工作区】。

☑杆材:杆材是杆形的原料,即中间没有孔。如果要加工的部件几何体是实心的,则选择杆材。

☑管材:管材也是杆形的,但它是中空的。如果工件带有中心钻孔,则选择管材。

☑曲线型材:此型材具有预成型的形状,可减少为完成部件加工要移除的材料量;

☑从工作区:当以多主轴进行加工或在同一主轴上加工旋转部件时,可以选择前一个操作的最终结果作为下一组操作的毛坯。

图6-31 选取车削工件

4.车削部件

“车削部件”子类型用来指定车削部件几何体。

5.空间范围

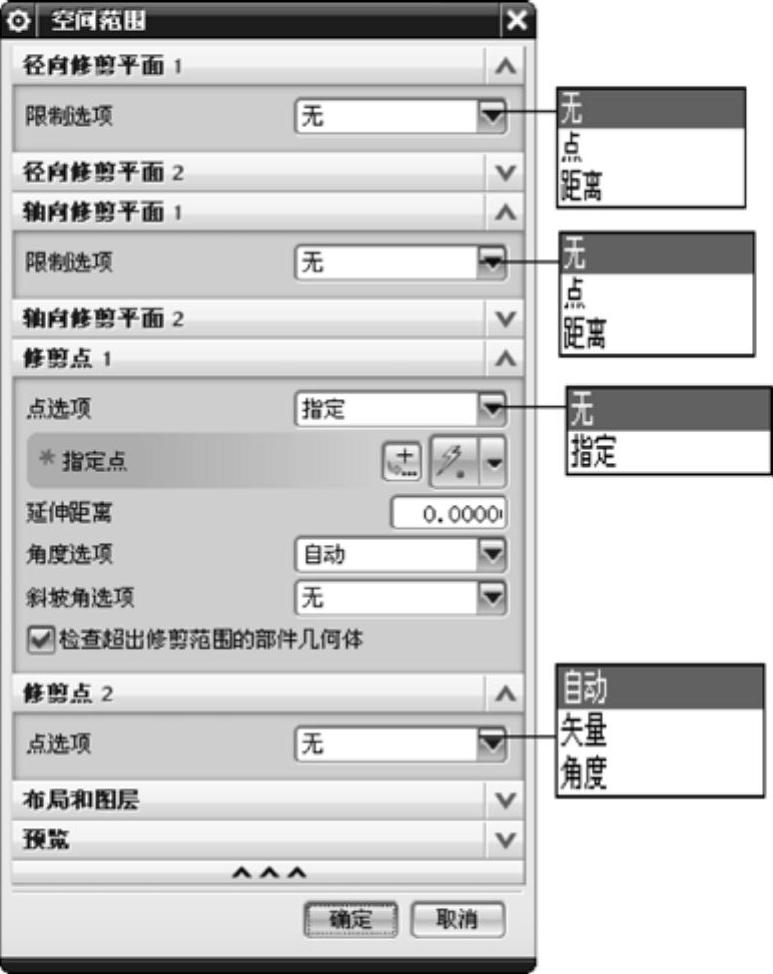

在【创建几何体】对话框中选择“空间范围”子类型并单击【应用】按钮,程序弹出【空间范围】对话框,如图6-32所示。

“空间范围”将加工操作限定在部件的一个特定区域内。空间范围设置可影响切削区域的自动检测,以防止系统在指定的限制区域之外进行加工操作。可以使用径向或轴向的修剪平面、修剪点和修剪角度来定义空间范围。【空间范围】对话框中各选项的含义如下:

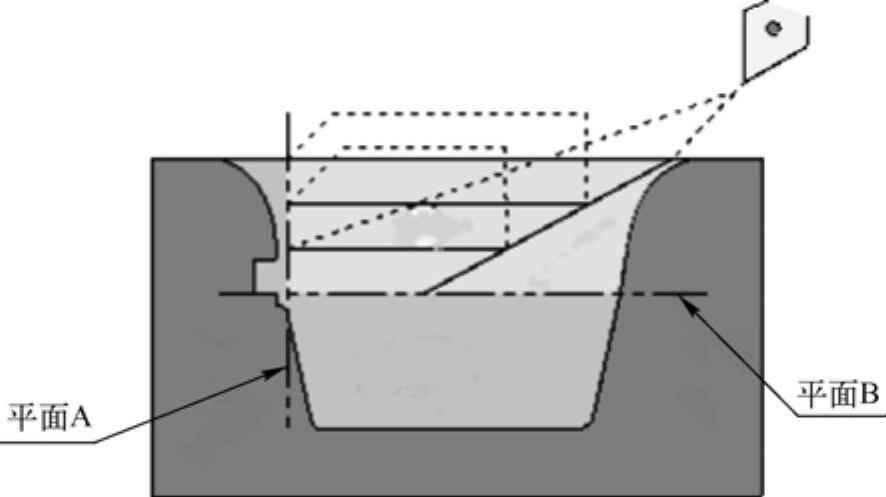

☑修剪平面:修剪平面可以将加工操作限制在平面的一侧。修剪平面可以指定一个、两个或3个。如图6-33所示,指定两个修剪平面后,刀具在这两个限制平面之间车削工件。(www.daowen.com)

图6-32 【空间范围】对话框

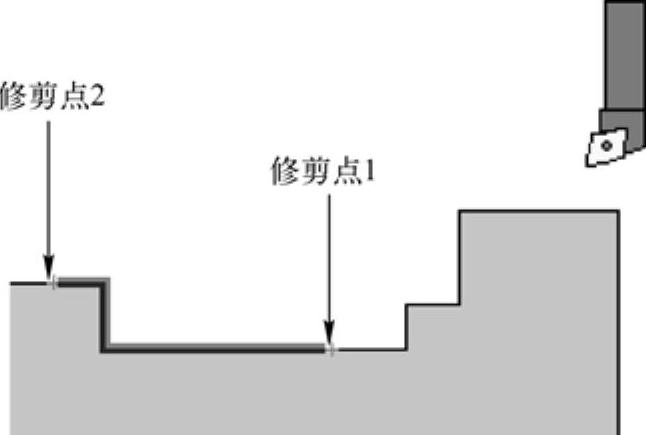

☑修剪点:使用修剪点功能,可以对整个成链的部件边界指定切削区域的起始和终止位置。修剪点最多可以选择两个。要使系统能够识别要切削的所有剩余材料,所设置的修剪点必须尽可能地接近该材料。如图6-34所示,修剪点被设在槽的底部,系统可以识别出所有要切削的材料,并在槽的底部形成光滑的表面;

图6-33 使用“修剪平面”的空间范围

图6-34 使用“修剪点”的空间范围

☑限制选项:为修剪平面定义选项,包括“无”“点”和“距离”。“无”表示不创建修剪平面;“点”表示指定一个点以定义修剪平面;“距离”选项对于径向修剪平面,可沿Y轴指定一个距离以偏置平面,对于轴向修剪平面,可沿X轴指定一个距离以偏置平面。

☑半径:径向平面到轴心的距离。

☑点选项:指定如何定义修剪点,包括“无”和“指定”两个选项。“无”表示不创建修剪点;“指定”选项是在图形区中指定修剪点,并打开“指定”选项的子选项。

☑指定点:通过点构造器来指定修剪点。

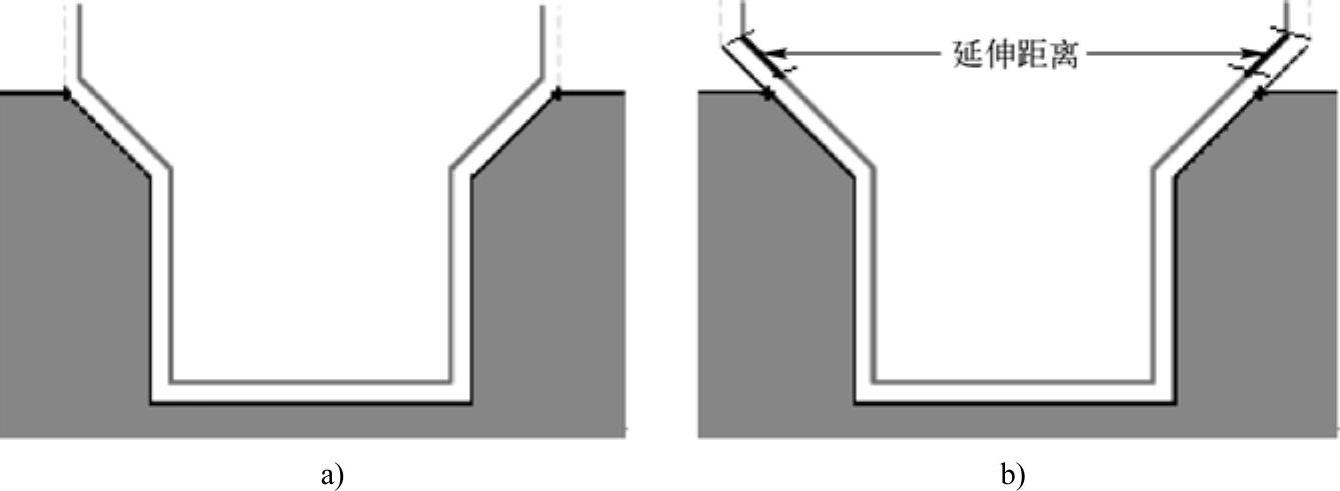

☑延伸距离:沿上一个分段的方向延伸切削区域,如图6-35所示。

图6-35 延伸距离

a)无“延伸距离” b)指定“延伸距离”

☑角度选项:可指定从X轴逆时针测量的、刀具用于逼近或离开修剪点的角度,包括“自动”“矢量”和“角度”3个选项。“自动”是指使用某个角度来清除部件几何体;“矢量”可指定某个矢量来定义修剪角;“角度”可输入角度值,“角度”选项的默认值是0。

☑检查超出修剪范围的部件几何体:检查超出修剪点的部件几何体,并调整通向或来自修剪点的刀轨以避免过切。

6.避让

“避让”子类型可指定、激活或取消在刀轨之前或之后进行非切削运动的几何体,以避免与部件或夹具相碰撞。选择此类型并单击【应用】按钮,弹出【避让】对话框,如图6-36所示。

通过该对话框可设置车削加工的出发点、起点、逼近点、离开点、返回点、回零点和径向安全平面等。

在对话框的“避让”图例中:“FR”表示出发点;“ST”表示起点;“AP1”表示逼近点;“Apn”表示第n个逼近点;“DPn”表示第n个离开点;“DP1”表示离开点;“RT”表示返回点;“GH”表示回零点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。