分析了零件图样和确定了工序、装夹方式后,然后需确定零件的加工顺序。制定零件车削加工顺序一般应遵循下列原则。

1.先粗后精

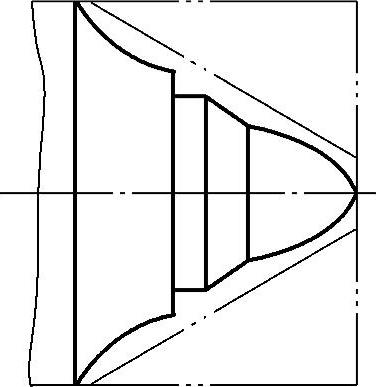

按照粗车→半精车→精车的顺序,逐步提高加工精度。粗车将在较短的时间内将工件表面上的大部分加工余量切掉,如图6-18中所示的双点画线内部分。这样一方面提高了金属切除率,另一方面满足了精车的余量均匀性要求。若粗车后所留余量的均匀性满足不了精加工的要求,则要安排半精加工,为精车做准备。精车要保证加工精度,按图样尺寸,一刀车出零件轮廓。

2.先近后远

这里所说的远和近是按加工部位相对于对刀点的距离大小而言的。在一般情况下,离对刀点远的部位后加工,以便缩短刀具移动距离,减少空行程时间。而且对于车削而言,先近后远还有利于保持坯件或半成品的刚度,改善其切削条件。

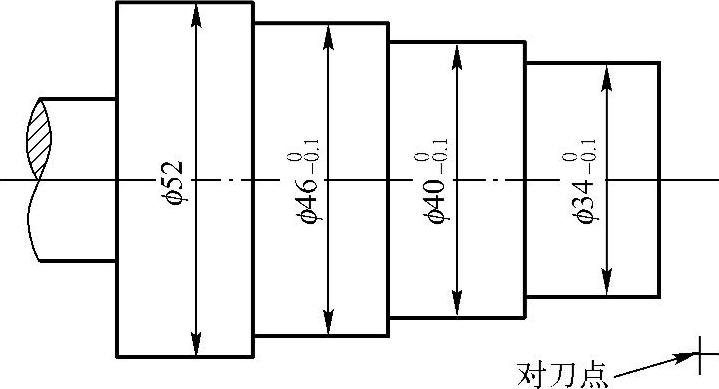

例如,当加工图6-19所示的零件时,如果按φ46mm→φ40mm→φ34mm的次序安排车削,不仅会增加刀具返回对刀点所需的空行程时间,而且一开始就削弱了工件的刚度,还可能使台阶的外直角处产生毛刺。对这类直径相差不大的台阶轴,当第一刀的背吃刀量(图6-19中最大背吃刀量可为3mm左右)未超过上限时,宜按φ34mm→φ40mm→φ46mm的次序先近后远地安排车削。

3.内外交叉

对既有内表面(内型、腔)又有外表面需要加工的零件,安排加工顺序时应先进行内、外表面粗加工,后进行内、外表面精加工。切不可将零件上一部分表面(外表面或内表面)加工完毕后,再加工其他表面(内表面或外表面)。

图6-18 先粗后精示例

图6-19 先近后远示例

实训—车削编程基础

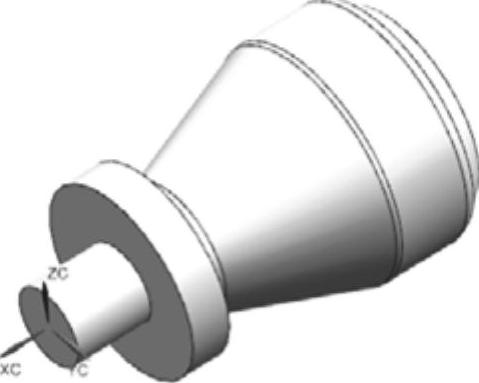

本例加工零件为一轴类零件,如图6-20所示。根据零件图样、毛坯情况,确定工艺方案及加工路线。该零件加工所用坯料为φ40mm的棒料。

案例工艺分析(https://www.daowen.com)

对于本例这样的回转体轴类零件,一般以轴心线为工艺基准。按零件最大外圆的端面来划分加工区域,加工顺序为:粗、精车削远端外圆面→调头粗、精车削近端外圆面。

图6-20 零件图

加工本例零件的刀具与用途如下:

☑T1(OD_80_L):左手外圆车刀,刀尖角80°,粗车远端面外圆。

☑T2(OD_55_L):左手外圆车刀,刀尖角55°,精车远端面外圆。

☑T3(OD_80_R):右手外圆车刀,刀尖角80°,粗车近端面外圆。

☑T4(OD_55_R):右手外圆车刀,刀尖角55°,精车近端面外圆。

操作步骤

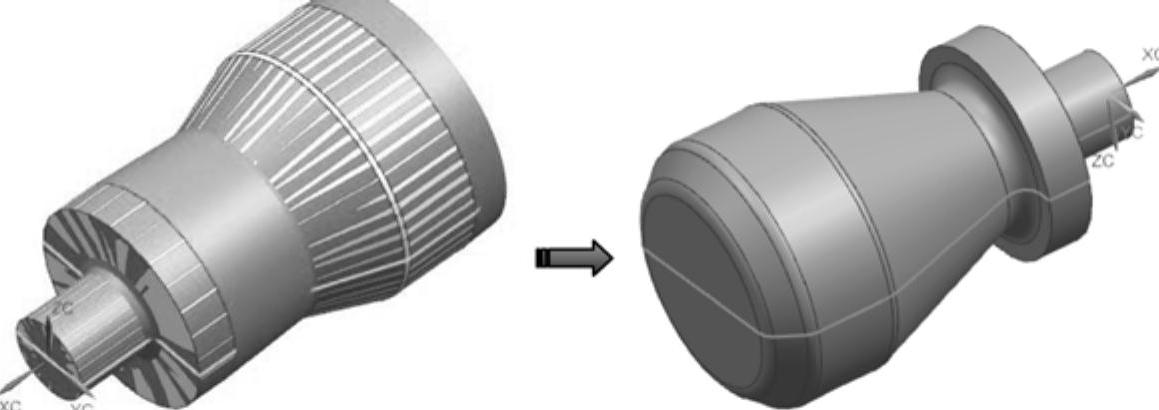

1)先车出“φ10mm、φ24mm、φ36mm”圆柱面及10°圆锥面(粗车斜面部分余量),换刀后按总长要求留下加工余量切断。

2)第二道工序(调头):如图6-21所示,用φ10mm外圆及φ24mm端面装夹工件,然后对全部圆弧面、斜面进行半精车(留少量的精车余量),最后换精车刀精车成型。

图6-21 手柄加工工序示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。