在【创建工序】对话框中选择【PLUNGE_MILLING】(插铣)子类型,再单击【确定】按钮,即创建了插铣操作项目。随后程序弹出【插铣】对话框,如图4-23所示。

1.插铣的刀轨设置

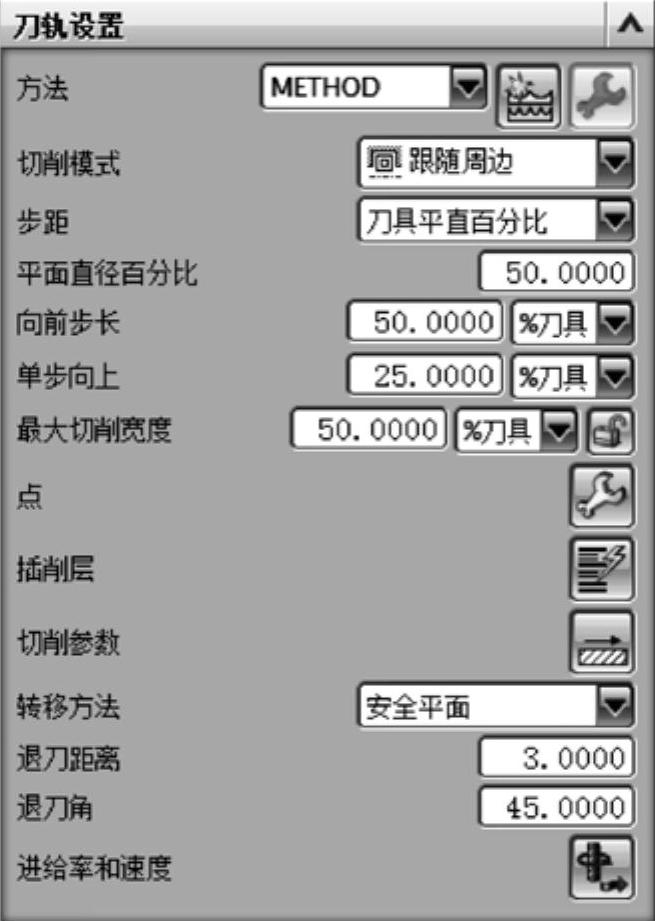

除了基本选项与型腔铣相同外,【插铣】对话框的【刀轨设置】选项区还增加了其特有的选项,如【向前步长】、【单步向上】、【最大切削宽度】、【点】、【插削层】、【转移方法】、【退刀距离】和【退刀角】等,如图4-24所示。

图4-23 【创建工序】对话框

图4-24 【刀轨设置】选项区

【刀轨设置】选项区中各选项的含义如下:

☑向前步长:指定从一次插入到下一次插入向前移动的步长。需要时,程序会减小应用的向前步长,以使其在最大切削宽度值内。

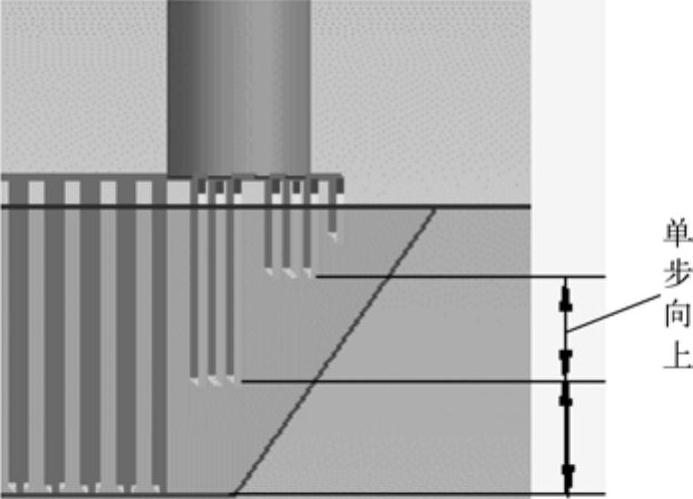

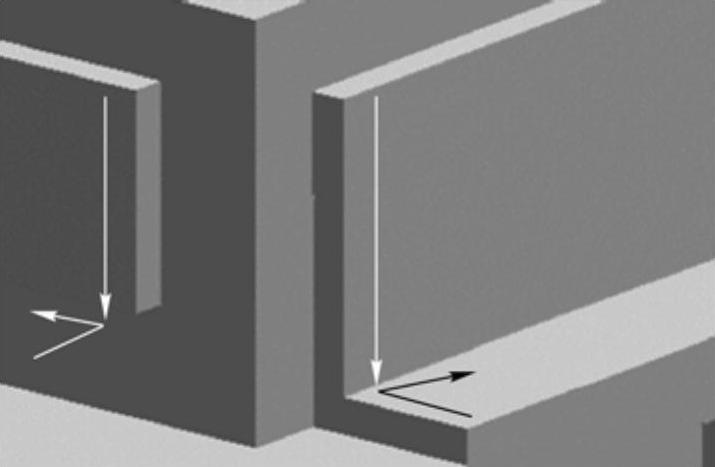

☑单步向上:指定控制切削层数的值。如图4-25所示显示了单步向上值为“0.25”,壁为35°时的相关操作。

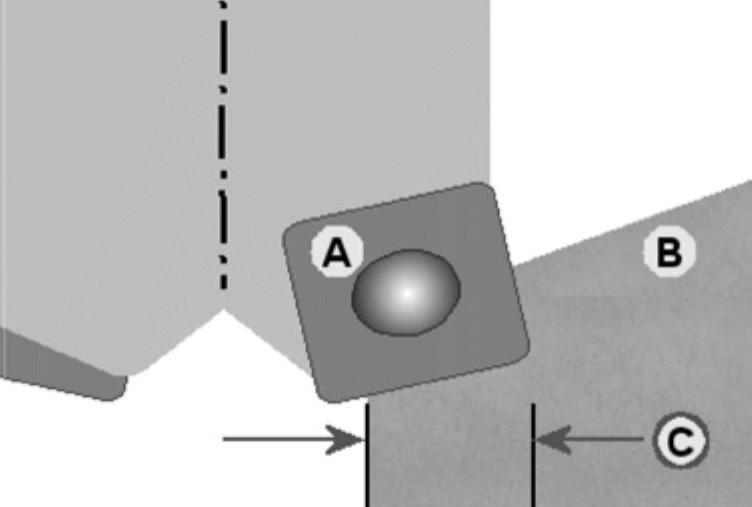

☑最大切削宽度:最大切削宽度是刀具可切削的最大宽度(俯视刀轴时)。如果最大切削宽度比刀具半径小,则刀具的底部中央位置会有一个未切削部分。对于对中切削刀具,应将最大切削宽度设置为50%或更高,以使切削量达到最大。对于非对中切削刀具,应将最大切削宽度设置为50%以下。图4-26所示为最大切削宽度的示意图,其中A为刀片,B为工件,C为最大切削宽度。

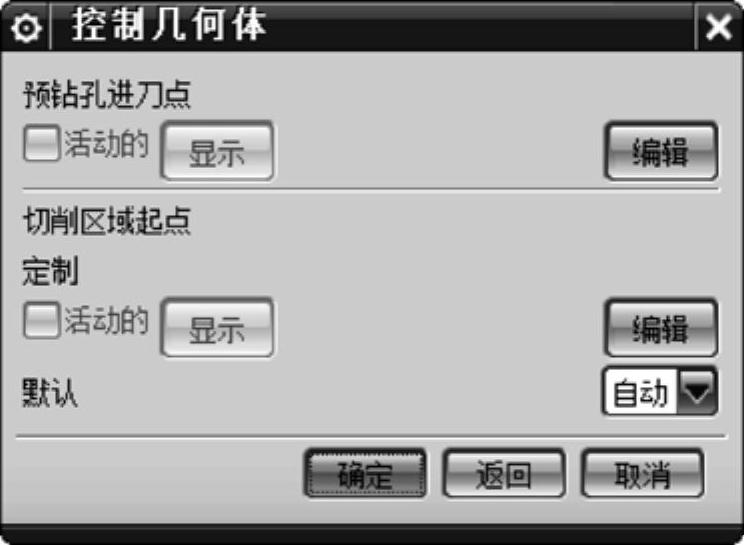

☑点:该选项用来设置预钻孔进刀点和切削区域起点。单击【点】选项按钮 ,将弹出【控制几何体】对话框,如图4-27所示。若要编辑预钻孔进刀点,则单击【编辑】按钮,在弹出的【预钻孔进刀点】对话框中进行参数设置或修改。

,将弹出【控制几何体】对话框,如图4-27所示。若要编辑预钻孔进刀点,则单击【编辑】按钮,在弹出的【预钻孔进刀点】对话框中进行参数设置或修改。

图4-25 单步向上

图4-26 最大切削宽度

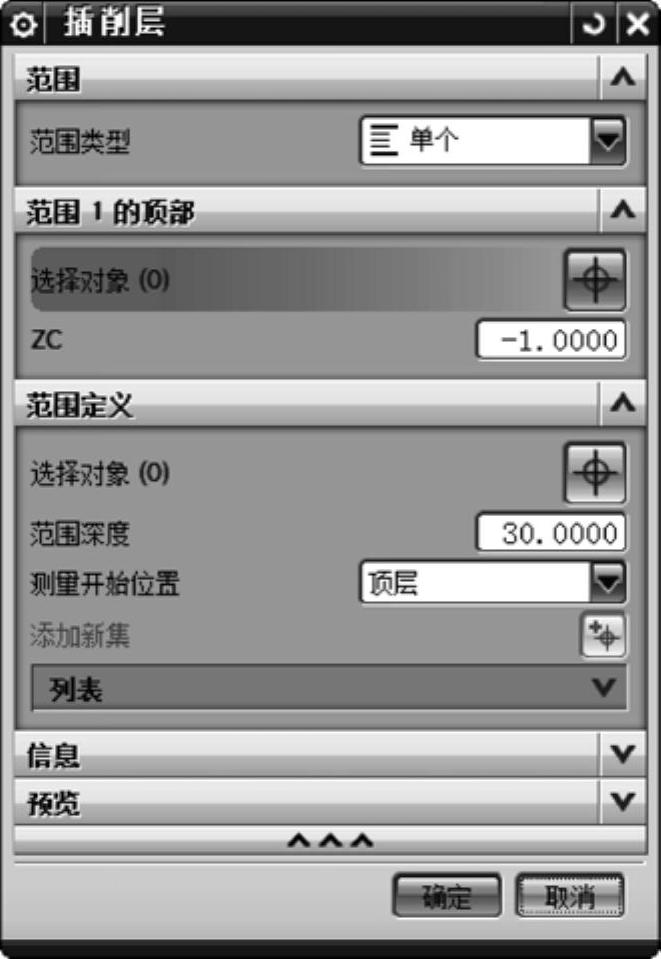

☑插削层:指定插削深度。单击【插削层】按钮 ,弹出【插削层】对话框,如图4-28所示。【插削层】选项设置就是“型腔铣”【切削层】对话框中“范围类型”的第三种,即“单个”范围类型。

,弹出【插削层】对话框,如图4-28所示。【插削层】选项设置就是“型腔铣”【切削层】对话框中“范围类型”的第三种,即“单个”范围类型。

图4-27 【控制几何体】对话框

图4-28 【插削层】对话框

技巧点拨

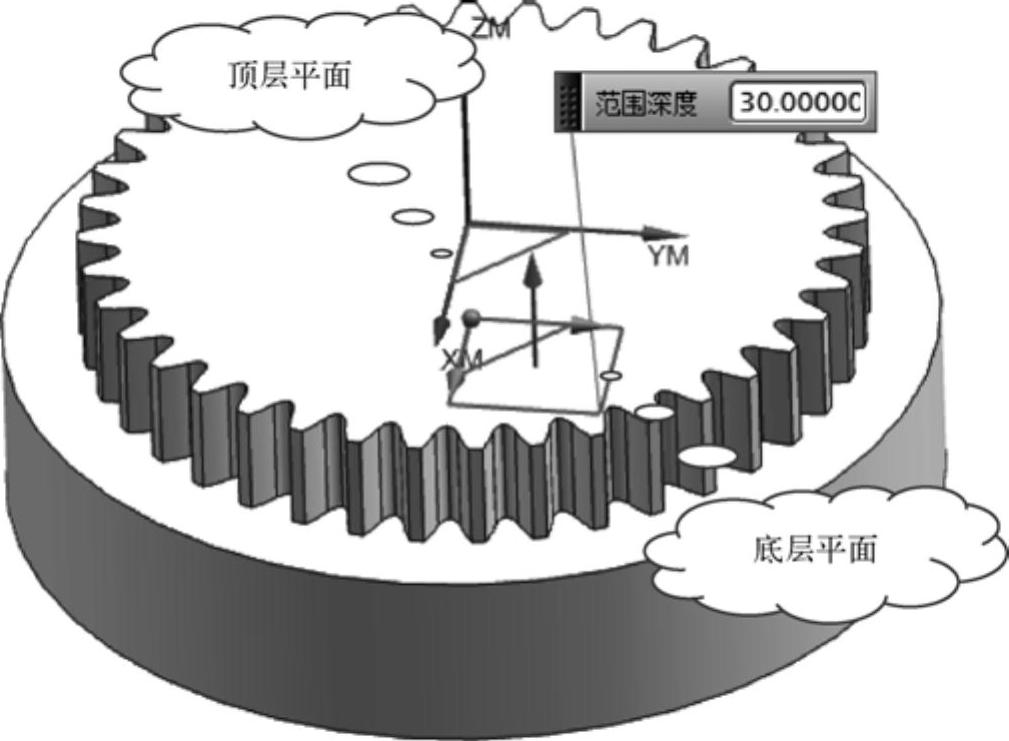

插削层只有两层:顶部和底部。如图4-29所示。如果用户修改了其中的任何一层,则在下次处理该操作时系统将使用相同的值。如果使用默认值,它们将保留与部件和毛坯的关联性。不能将顶层移至底层之下,也不能将底层移至顶层之上。否则选项不可用。

2.插铣粗加工设置

用于粗加工的插削几何体与型腔铣非常相似,它支持部件、毛坯、检查、切削区域和修剪几何体;使用指定的切削区域、切削区域之上的毛坯量和切削区域延伸量,以便确定要切削的量;使用【插削层】对话框确定插削层,此对话框与【切削层】对话框(【单个】范围类型)类似。插削层如图4-29所示。

图4-29 插削层

技巧点拨

毛坯不是粗加工操作所必需的。如果型腔是封闭的并且没有毛坯,则从假定的毛坯顶部开始插入。但是,建议用户定义毛坯几何体,因为假定的毛坯可能无法反映读者的意图。

用于粗加工插削的切削参数(“摆线”切削模式除外)与型腔铣类似。此外,以下规则适用于“跟随部件”切削模式,以便优化用于粗加工的插削刀轨:

☑自底向上切削区域标识可确保首先切削型腔底部的大部分区域。

☑在每个指定的区域中,一般跟随部件顺序是从远离部件壁处开始,然后向部件壁方向移动。

☑对于非对中切削刀具,插入点限制在当前切削层。这样就可确保刀具插削的深度始终小于等于前一次插削的深度。

3.插铣精加工设置

对于通过插铣进行的精加工,需使用“单向轮廓”切削模式并指定切削区域几何体。进行插铣的精加工需注意下面的几个要点。

(1)轮廓 插铣所具有的精加工选项与深度轮廓铣(将在后面介绍)类似。以下规则适用于“单向轮廓”切削模式,以便优化插铣刀轨。

☑忽略毛坯(无需指定毛坯)。

☑添加“在边上延伸”选项。

☑可以在单层内向上切削和向下切削。

(2)隐藏 插铣不使用毛坯几何体、处理中的T件和最小材料厚度进行精加T,它将忽略毛坯和几何体组中包括的IPW几何体,这些选项不可用于“单向轮廓”切削模式。但是,如果更改为任何其他插铣切削模式,则这些选项便可用了。

(3)带有底部面的壁 存在与正在加工的壁相邻的底部面时,刀轨在壁的底部停止。(www.daowen.com)

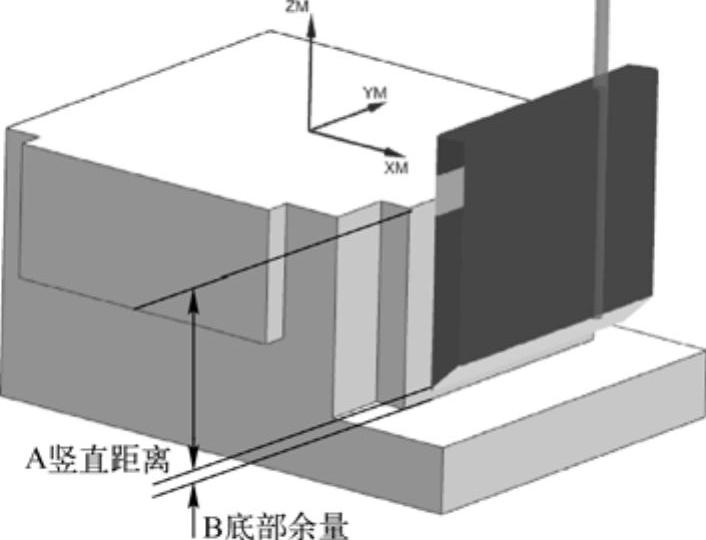

在所有部件、底部面余量均己给定时,如果加大余量会导致过切或碰撞,则忽略或修剪己加大的余量部分。UG CAM总是尝试在切削区域之上和切削区域之下使插削延伸的距离等Ji竖直安全距离。如果存在相邻的底部面几何体,则UG将延伸插削,直至到达底部面几何体加上底部面余量及其安全距离的位置。在这种情况下,插入在底部面余量高度处终止。

带有底部面的壁如图4 30所示,A是竖直距离,用1:在切削区域之上和之下延伸切削;B是底部余量,用于控制与底部面的距离。

(4)退刀运动 插铣是沿与切削区域垂直的方向测量退刀角,退刀运动如图4 31所示。

图4-30 带有底部面的壁

图4-31 退刀运动

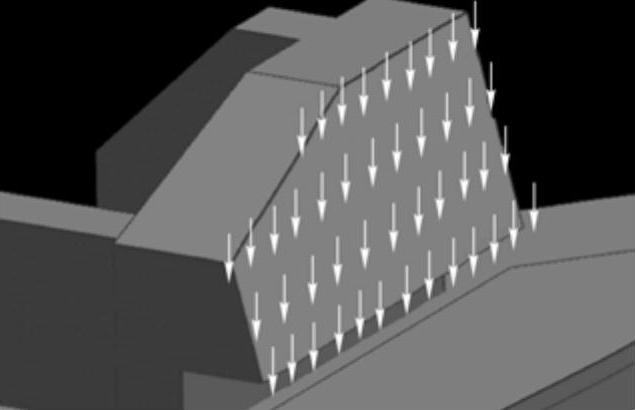

(5)带拔模斜度的壁 插铣适用于对立壁进行精加工。对于带拔模斜度的壁,UG在不同的深度加工处创建插削。等高线的计算基于指定的步距和向前步长值,带拔模斜度的壁如图4-32所示。

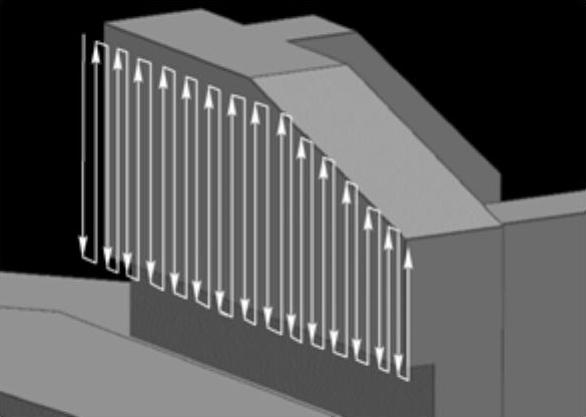

(6)双向插削精加工 在插入方向设置为向上切削和向下切削的情况下,沿部件壁进行步距运动。只要可能,在“边上延伸距离”就可应用于从部件几何体上移走刀具。双向插削精加工如图4-33所示。

图4-32 带拔模斜度的壁

图4-33 双向插削精加工

4.插铣刀具

插铣没有为操作定义的专用刀具,用户可以使用铣刀定义大多数插削。在某些插铣中要使用倾斜的刀片,可以使用埋头孔刀具来定义它们。例如,可将刀具定义为:类型“钻孔”,子类型“埋头孔”,直径“50”mm,夹角“168”,刀尖直径“25”的钻刀。

如果插铣是对中切削,则将最大切削宽度设置为50%,即可将其定义为对中切削刀具。如果插铣不是对中切削,则将最大切削宽度设置为制造商推荐的值。应确保非对中切削刀具的最大切削宽度值<50%。

实训—插铣操作

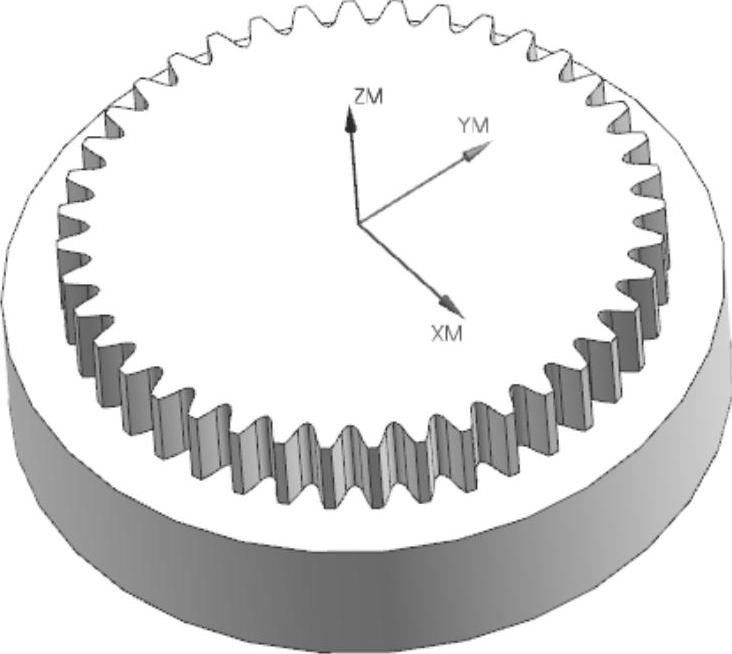

插铣操作适用于在实体模型上使用“切削区域”等几何体进行的粗加工和精加工。下面用一个实例来详解如何运用插铣操作方法对零件进行精加工,插铣加工模型如图4-34所示。

图4-34 插铣加工模型

案例工艺分析

加工工艺分析如下:

创建修边精插铣操作,选用D6的立铣刀。侧面和底面余量均保留为0.3。

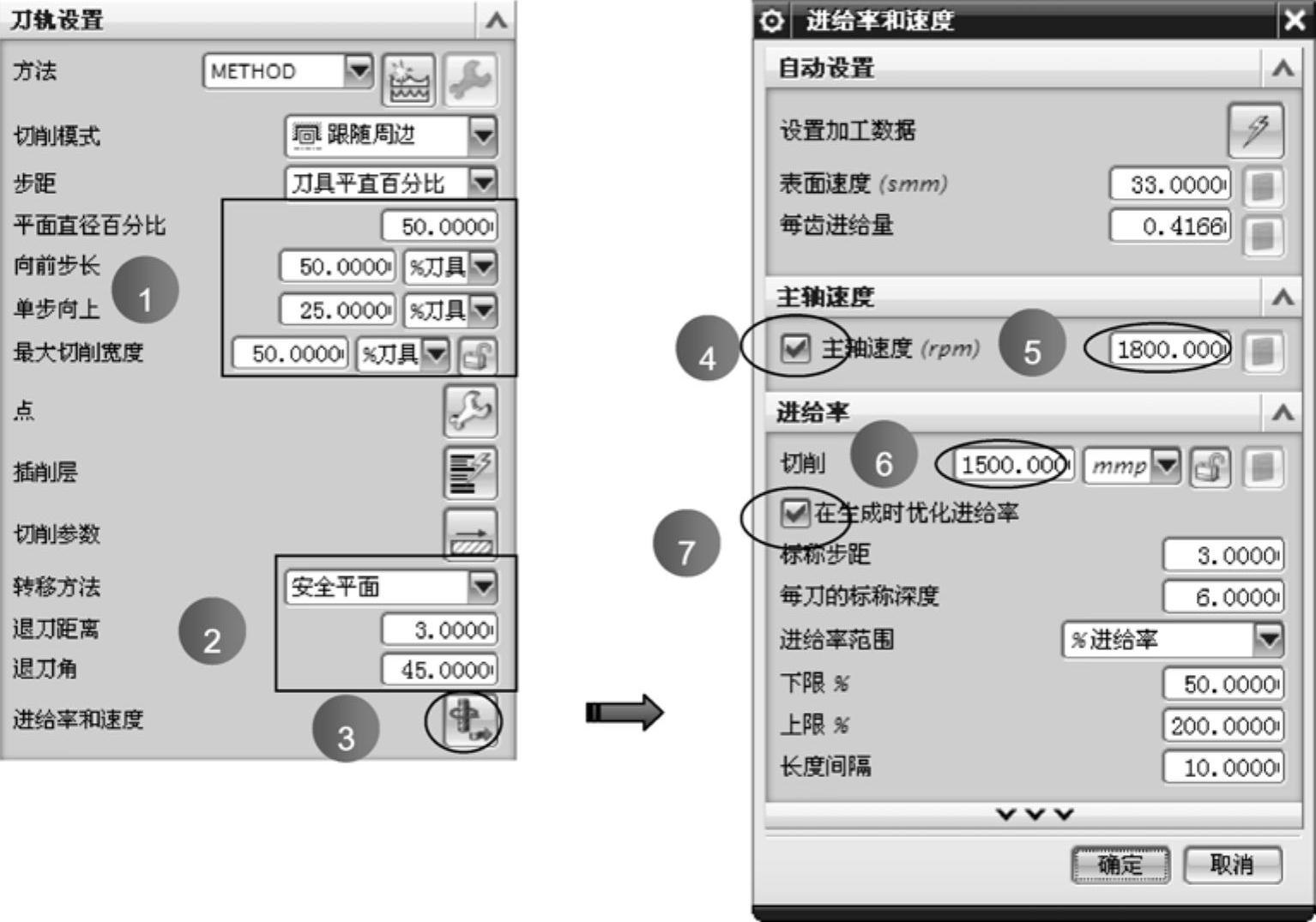

加工刀具所采用的切削参数见表4-3。

表4-3 加工刀具切削参数表

操作步骤

1)打开本例光盘文件,然后在【标准】工具条中执行【开始】丨【加工】命令。

2)按前面介绍的刀具创建方法,创建D6的立铣刀。

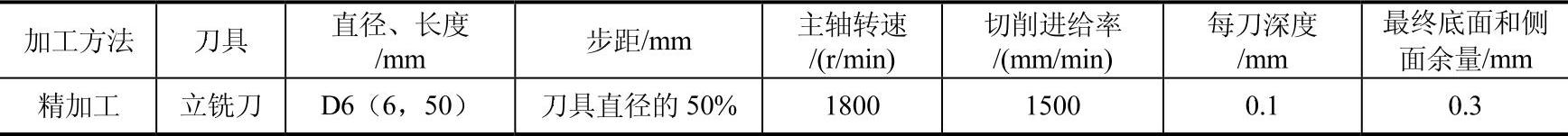

3)在【插入】工具条上单击【创建工序】按钮 ,创建插铣操作并指定加工几何体。按图4-35所示的步骤操作。

,创建插铣操作并指定加工几何体。按图4-35所示的步骤操作。

图4-35 创建插铣操作并指定几何体

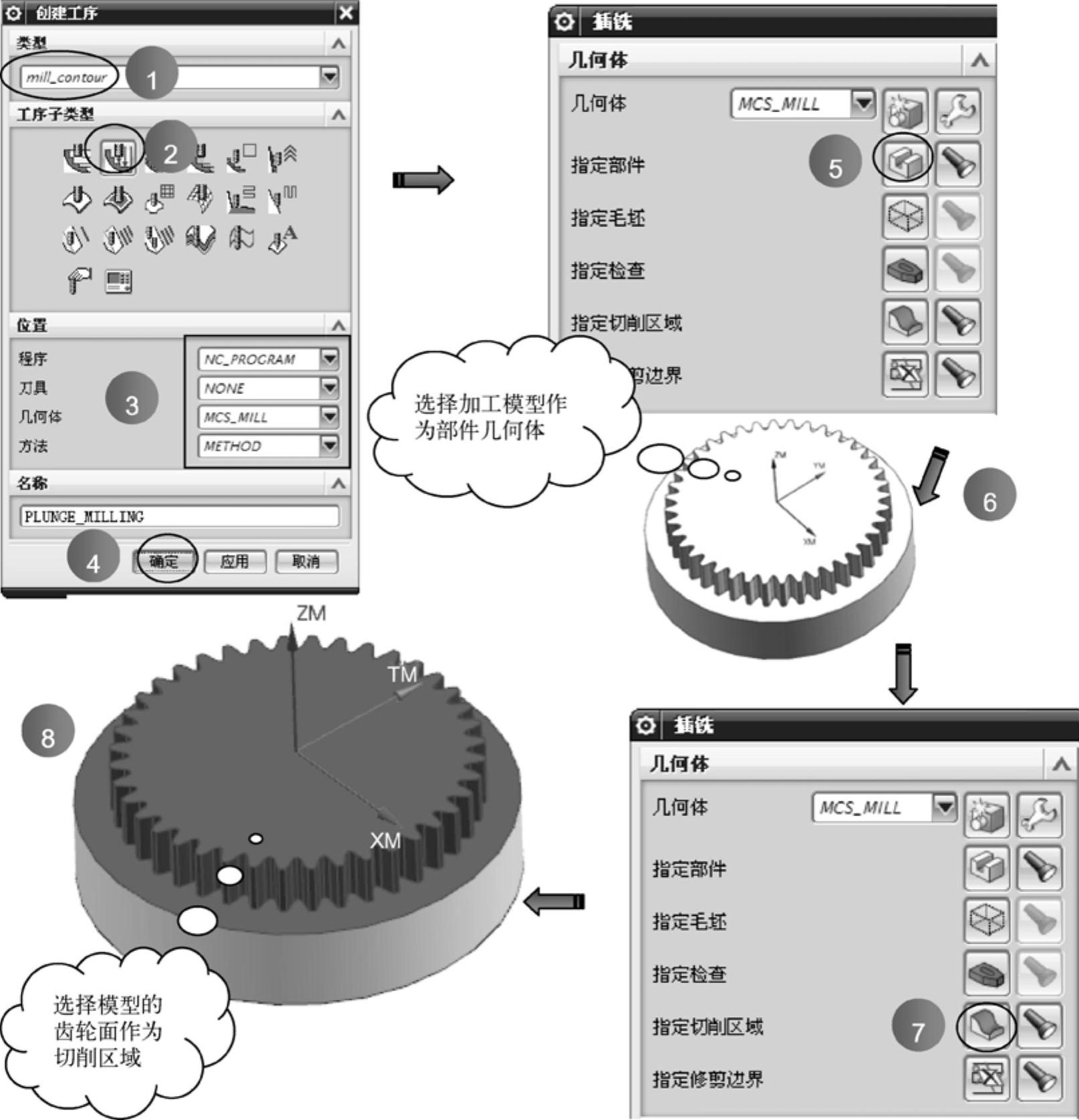

4)在【刀轨设置】选项区中完成刀轨参数设置,具体操作如图4-36所示。

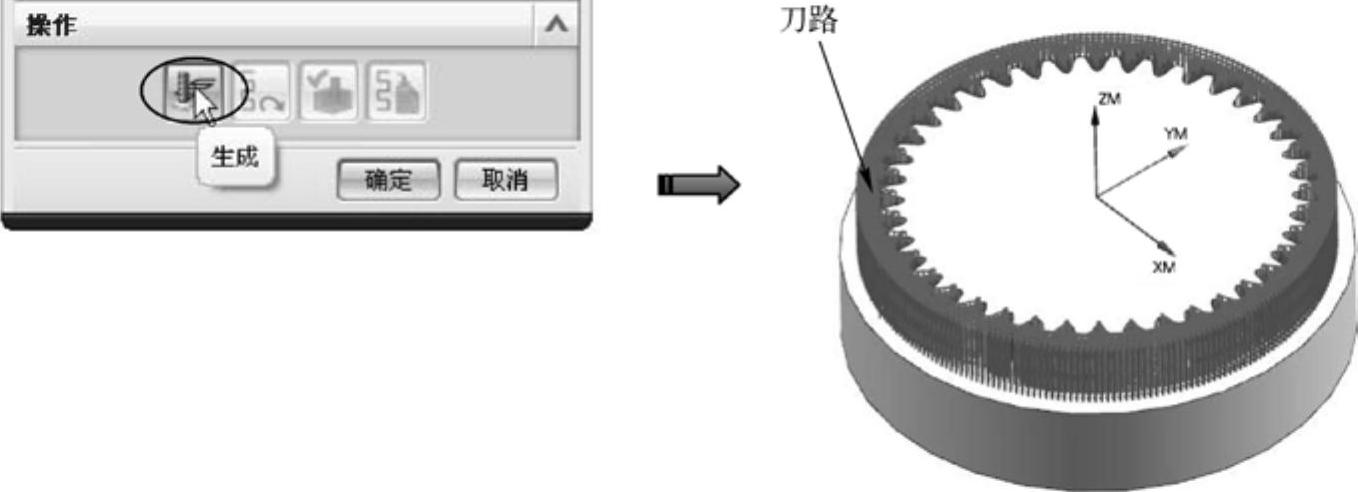

5)在【插铣】对话框的【操作】选项区中单击【生成】按钮 ,生成精加工的刀路如图4-37所示。

,生成精加工的刀路如图4-37所示。

图4-36 设置刀轨参数

图4-37 生成插铣精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。