使用型腔铣操作可移除大体积的材料。型腔铣对于粗切部件(如冲模部件、铸造部件和锻造部件),是理想选择。

在【创建工序】对话框的【工序子类型】选项区中选择“CAVITY_MILL”子类型,再单击【确定】按钮,将弹出如图4-4所示的【型腔铣】对话框。

技巧点拨

型腔铣操作子类型总共有4种操作。根据零件的形状与材料不同,所选择的操作也会不同。

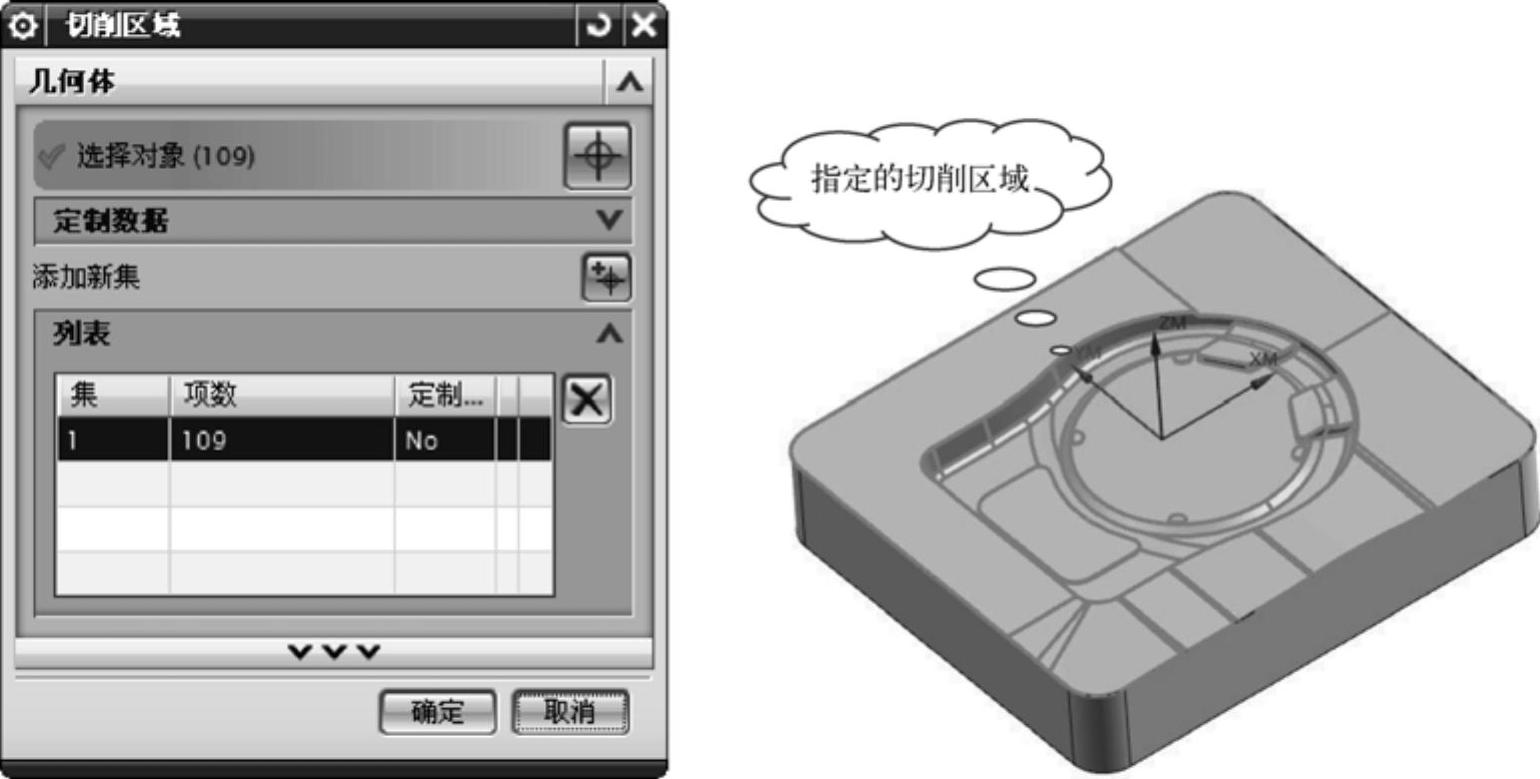

在型腔铣(Cavity_mill)操作中,用户必须定义的加工几何体包括部件几何体、毛坯几何体和切削区域几何体,如图4-5所示。所选择的对象可以是面、曲线或小平面实体。

图4-4 【型腔铣】对话框

图4-5 型腔铣的加工几何体

在【型腔铣】对话框中,大部分选项与其他操作子类型是相同的,包括【几何体】、【工具】、【刀轴】、【刀轨设置】、【机床控制】、【程序】、【选项】及【操作】等。

1.型腔铣的专有选项

有些选项是型腔铣的专有选项,如型腔铣的有效几何体、IPW(处理中的工件)、报告最短刀具、使用参考刀具、全局每刀深度、切削层和分析工具等。

2.型腔铣的几何体

如图4-5所示,给出了部件几何体、毛坯几何体和切削区域几何体的定义。但在定义切削区域几何体时,还应注意以下两个问题:

☑问题一:如果切削区域中仅包含竖直面,尽管系统仍将尝试定义要移除的体积,但得到的结果可能会与设计预期不符。通过选择更多的面、调整延伸距离或更改毛坯,可以得到应用于局部区域所需的刀轨。

☑问题二:如果切削区域中仅包含水平面,那么将无法定义切削体积的深度,此时切削层可能会一直延伸到毛坯顶部。要将切削深度限制在局部区域内,要么选择一些非水平的面来表示深度,要么手工调整切削层。

在型腔铣中使用毛坯几何体定义加工过程中的原材料余量或要移除的材料。可以使用以下方法定义毛坯几何体:

☑使用面、曲线、小平面体或实体定义几何体。选择曲线时,系统将曲线延伸到沿锥角的最底层。

☑定义“毛坯距离”(【切削参数】对话框【策略】选项卡)。毛坯距离创建内部定义的部件几何体偏置。如图4-6所示。

☑在几何体父项中指定自动块或部件偏置。

图4-6 定义“毛坯距离”

a)零件 b)毛坯距离偏置

型腔铣可以保存剩余余量用于后续操作,这就称为“处理中的工件”——IPW。

3.IPW

IPW(处理中的工件)是由加工应用模块产生的几何形状,用于表示在加工的各个阶段中所加工的工件。图4-7所示为使用IPW来观察从毛坯到成品的加工过程。

图4-7 IPW从毛坯到成品的加工过程

使用IPW具有以下优势:

☑处理器根据真实工件的当前状态加工部件,这就避免了在已经切削过的区域中进行空切。

☑后续操作可以使用半径较小的刀具加工先前操作中较大刀具未切削的区域。

☑后续操作可以使用形状类似、但长度加长的刀具,以使用最短的刀具切削最多的材料。借助更长的刀具进行的后续操作仅加工其他操作无法触及的材料。

☑在型腔铣中,可以显示操作的输入和输出3D IPW。从操作导航器,还可显示操作的输出3D IPW。

技巧点拨

使用“处理中的工件”(IPW)作为毛坯几何体之前,操作必须满足某些特定要求。例如,操作必须在几何体组(工件或Mill_Geom)中,并且已定义毛坯几何体、同一几何体组,程序视图层次结构中的所有操作都具备有效刀轨。

如果操作不满足这些要求,则在生成刀轨时,程序会显示出错消息,帮助纠正此问题。

使用IPW可在【切削参数】对话框的【空间范围】选项卡中进行设置,如图4-8所示,包括【使用3D】和【使用基于层的】两个选项。

图4-8 【切削参数】对话框

(1)使用3D选择【使用3D】选项,将使用和显示“3D处理中的工件”。但这可能需要大量内存来创建表示。要减少所需内存并重用3D几何体,可为各操作在单独(组件)部件文件中保存IPW。

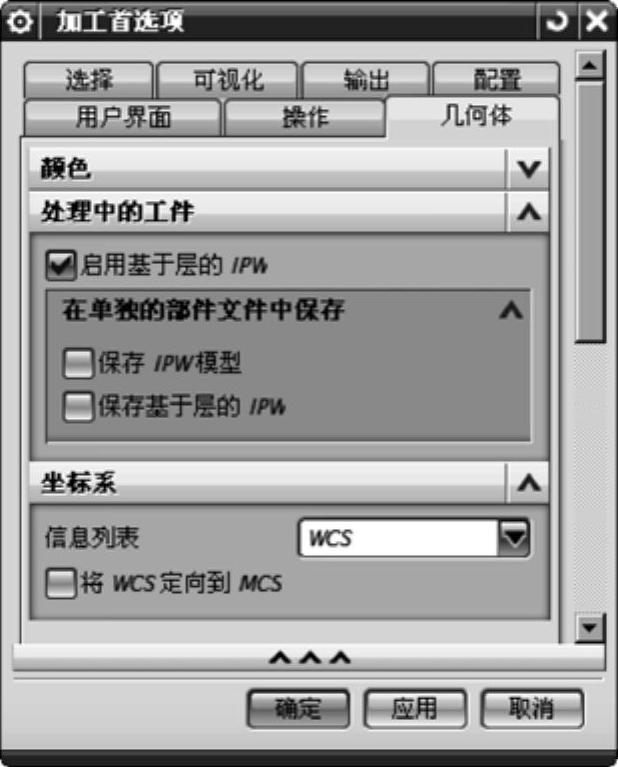

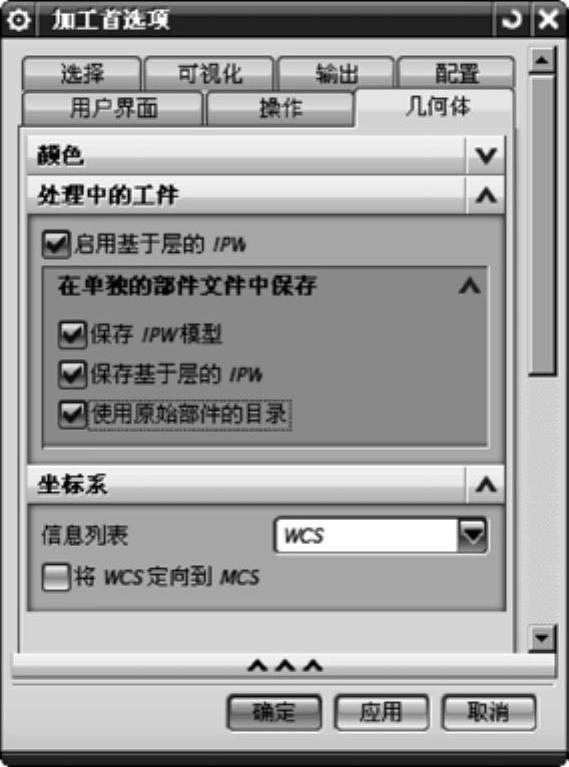

在菜单栏执行【首选项】|【加工】命令,弹出【加工首选项】对话框。然后在【几何体】选项卡下,勾选【保存IPW模型】和【保存基于层的IPW】复选框。在单击【确定】按钮后,即可保存IPW于默认设置的路径文件夹中,如图4-9所示。

勾选两个复选框以后,会自动弹出【使用原始部件的目录】复选框,而且此复选框被自动选中,说明IPW将保存在默认的原始部件所在的文件夹中。如图4-10所示。

(2)使用基于层的 基于层的IPW使用先前操作的2D切削区域,这些操作被引用以标识剩余的余量。

图4-9 保存IPW的设置

图4-10 自定义保存文件夹

用于创建基于层的IPW的参考操作,包括型腔铣、深度铣、面铣和平面铣操作,这些操作应满足如下要求:

☑与基于层的操作属于同一几何体组。几何体组必须已定义毛坯几何体。

☑使用同一刀轴。

☑使用的刀具至少应和当前操作中的刀具同样大。

不满足这些要求的操作将被忽略。

技巧点拨

【使用基于层的】IPW适用于拐角和壁上的阶梯面。该选项并不考虑切削层模式中由相邻刀路留下的毛坯材料,它忽略切削区域内的刀痕,并认为其已完全移除。

使用基于层的处理中的工件的优势:

☑使用基于层的IPW可以高效地切削先前操作中留下的拐角和阶梯面。

☑加工简单部件时,刀轨处理时间较使用3D IPW显著减少;加工大型的复杂部件时,所需时间更是大大减少。

☑可以在一步操作中使用较大的刀完成较深的切削,然后在后续操作中使用同一刀具完成深度很浅的切削以清除阶梯面。

☑与【使用3D IPW】选项相比,刀轨更加规则。

☑可以将多个粗加工操作合并在一起,以便对给定的型腔进行粗加工和余料铣削,从而使加工过程进一步自动化。(www.daowen.com)

☑还可以将此选项与【使用刀具夹持器】选项结合使用,以便可以使用较短的刀具(这些刀具刚度更大)在型腔内切削到更深的位置。在后续操作中较长的刀具仅需沿较短的刀具由于夹持器触碰而无法触及的壁面切削即可。

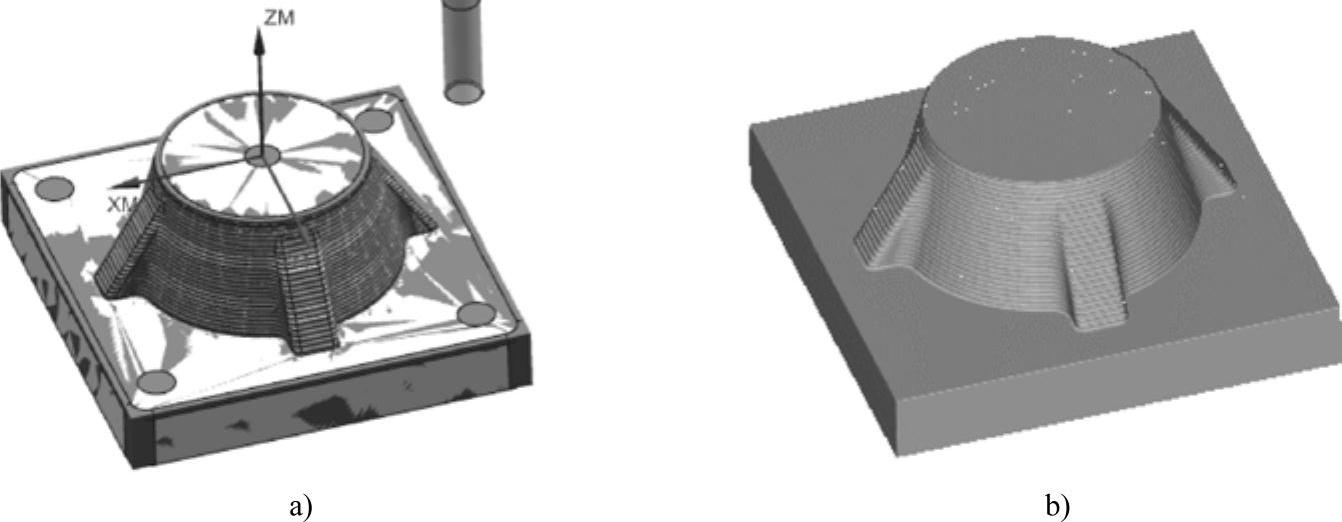

图4-11所示为“使用3D”和“使用基于层的”两种切削结果对比。

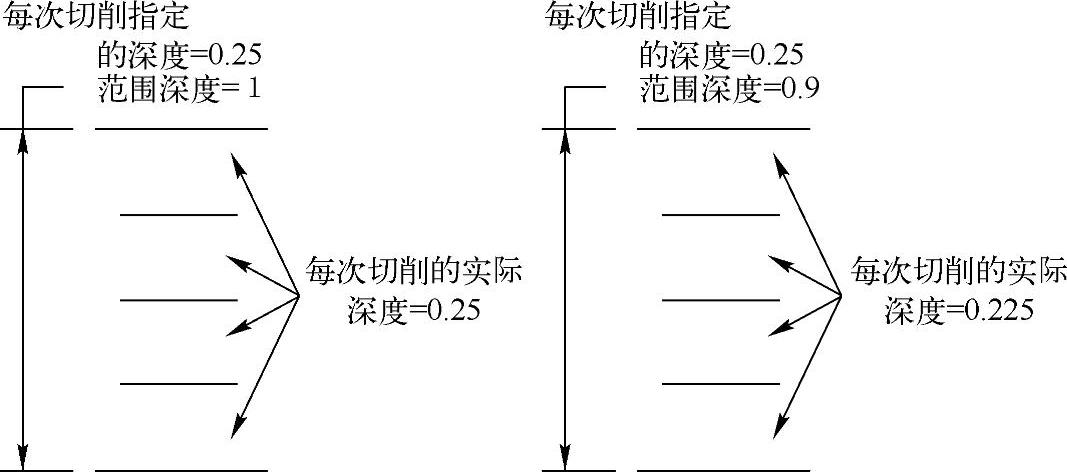

4.每刀的公共深度

“每刀的公共深度”是指切削层的最大深度,实际深度将尽可能接近每刀公共深度值,并且不会超过它,每刀的公共深度图解如图4-12所示。

图4-11 两种IPW的刀轨比较

a)“使用3D”IPW生成的刀轨 b)“使用基于层的”IPW生成的刀轨

图4-12 每刀的公共深度图解

技巧点拨

如果定义了切削区域并且切削刀具具有已定义的下半径,则第一切削深度包括刀具下半径以及每刀的公共深度。

5.型腔铣切削层

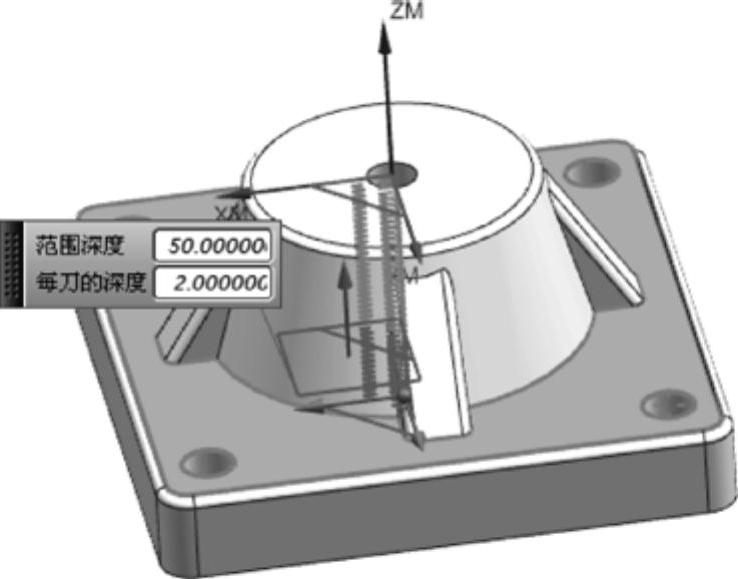

在型腔铣操作中,用户可以指定切削平面,这些切削平面确定了刀具在移除材料时的切削深度。型腔铣的切削层图如图4-13所示。型腔铣是水平切削操作(2D操作),其中切削操作在一个恒定的深度完成后才会移至下一深度。

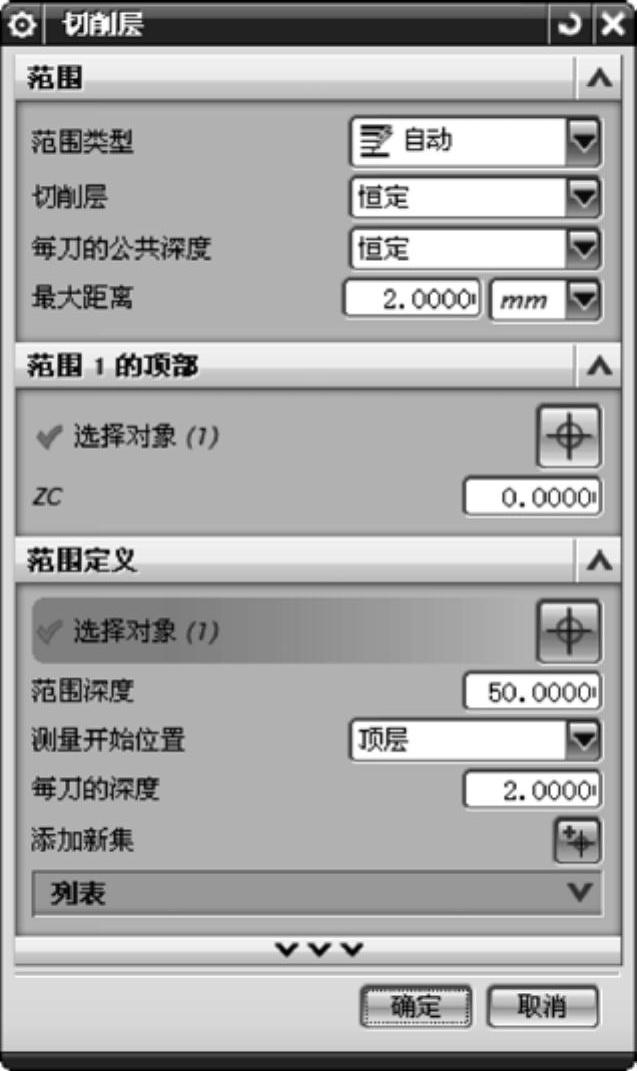

在【刀轨设置】选项区单击【切削层】按钮 ,将弹出【切削层】对话框,如图4-14所示。【切削层】对话框包含有3种范围类型:“自动生成”“用户定义”和“单个”。

,将弹出【切削层】对话框,如图4-14所示。【切削层】对话框包含有3种范围类型:“自动生成”“用户定义”和“单个”。

☑“自动生成”类型:将切削层范围设置为与任何水平平面对齐。

☑“用户定义”类型:通过定义每个新的范围的底平面创建范围。

☑“单个”类型:将根据部件和毛坯几何体设置一个切削范围。

技巧点拨

当用户指定了加工几何体后(如部件几何体、毛坯几何体或切削区域),“切削层”选项才变得可用。

图4-13 型腔铣的切削层图

图4-14 【切削层】对话框

实训——型腔铣削加工

下面用一个实例来详解,如何运用型腔铣削加工方法对零件进行粗加工,型腔铣加工模型如图4-15所示。

图4-15 型腔铣加工模型

案例工艺分析

加工模型的表面为曲面,运用型腔铣的加工方法对模型表面进行粗加工,以便去除大量的材料。

加工刀具所采用的切削参数见表4-2。

表4-2 加工刀具切削参数表

操作步骤

1)在【标准】工具条中执行【开始】|【加工】命令,进入加工模块。

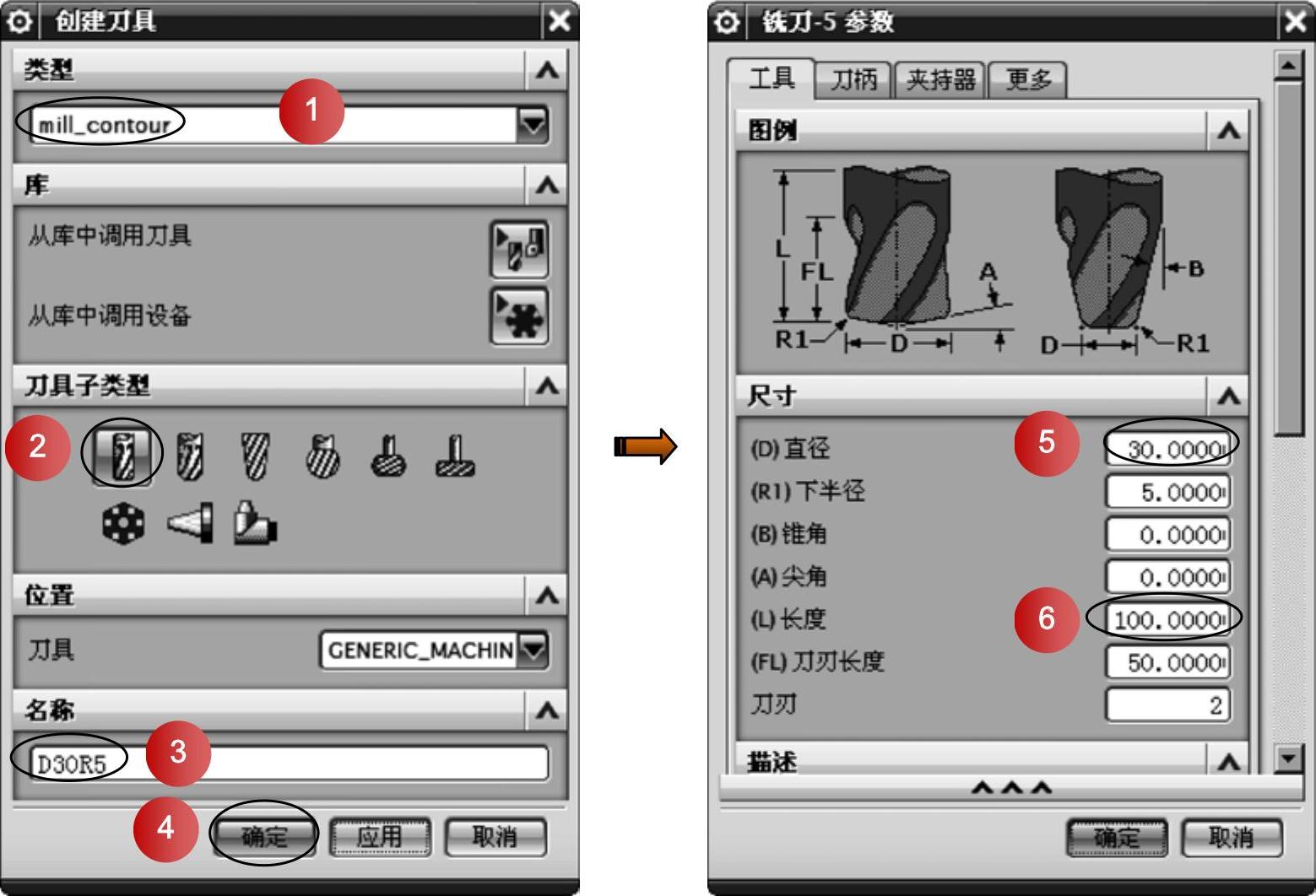

2)在加工环境的【插入】工具条上单击【创建刀具】按钮 ,然后按图4-16所示的步骤完成刀具D30 R5的创建。

,然后按图4-16所示的步骤完成刀具D30 R5的创建。

图4-16 创建D30 R5刀具

3)在【插入】工具条上单击【创建工序】按钮 。选择并创建型腔铣操作,并指定加工几何体。具体操作步骤如图4-17所示。

。选择并创建型腔铣操作,并指定加工几何体。具体操作步骤如图4-17所示。

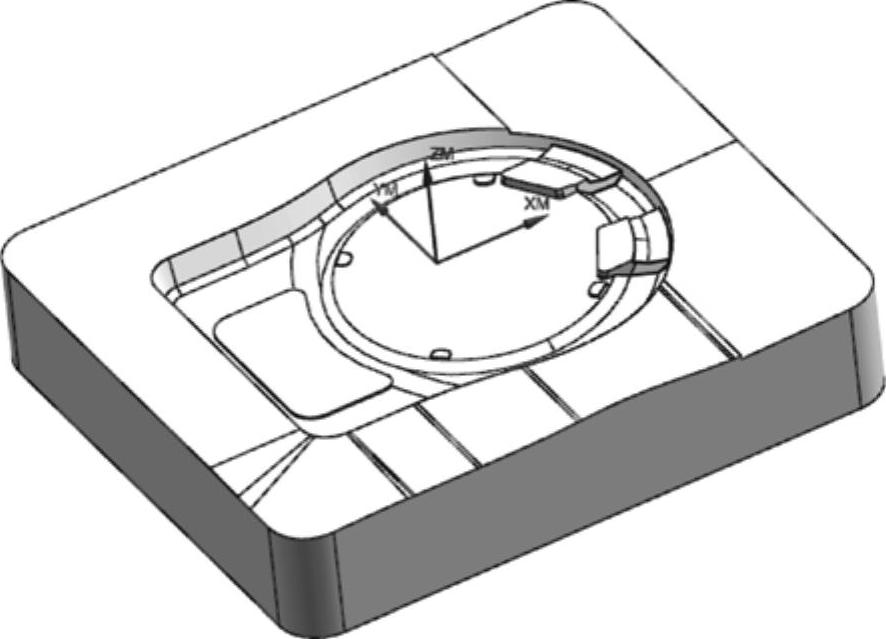

4)在【型腔铣】对话框中,选取部件上表面所有面为切削区域,如图4-18所示。

图4-17 创建型腔铣操作并指定加工几何体

图4-18 选取切削区域

5)设置切削参数:在【型腔铣】对话框中单击【刀轨设置】选项区,再单击【切削参数】按钮 ,进入【切削参数】设置对话框,按图4-19所示步骤进行相关参数设置。

,进入【切削参数】设置对话框,按图4-19所示步骤进行相关参数设置。

图4-19 设置切削参数

6)设置非切削参数:在【型腔铣】对话框中单击【刀轨设置】选项区,再单击【非切削移动】按钮 ,进入【非切削移动】设置对话框,按图4-20所示步骤进行相关参数设置。

,进入【非切削移动】设置对话框,按图4-20所示步骤进行相关参数设置。

图4-20 设置非切削移动

7)在【刀轨设置】选项区中设置刀轨参数、进给率和主轴速度。具体操作如图4 21所不。

图4-21 设置刀轨参数

8)在【型腔铣】对话框的【操作】选项区中单击【生成】按钮 ,生成粗加工的刀路,如图4-22所示。

,生成粗加工的刀路,如图4-22所示。

图4-22 生成型腔铣粗加工刀路

技巧点拨

对于深腔的加工,需要测量深腔的高度,然后参照测量高度来确定刀具的长度。这样就可以避免因刀具短而无法完全加工的情况出现,或者因刀具太长而容易产生断刀现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。