【刀轨设置】是螺纹铣的参数选项,这些设置非常重要,因为在实际编程过程中,是否能合理的铣削零件,参数设置是很关键的。

在【螺纹铣】对话框的【刀轨设置】选项区中,除了【方法】和【进给率和速度】选项与平面铣各操作类型相同外,余下选项作进一步解释如下。

(1)轴向步距

☑牙数:按牙数设置步距。可用的牙数取决于刀具中定义的刀刃长度和螺距(刀刃长度÷螺距=牙数)。

☑刀刃长度百分比:以占刀刃长度百分比的形式设置步距。

☑刀路:以相等轴向深度的刀路数的形式设置步距。

☑螺纹长度百分比:以占总螺纹长度百分比的形式设置步距。

技巧点拨

轴向步距应用于整个螺纹长度,包括顶部和底部的偏置。轴向步距始终不得超过刀刃长度。

(2)百分比 指定占刀刃长度或螺纹长度的百分比。

(3)最大距离 指定刀路之间的步距。

(4)径向步距 指定垂直于刀轴的连续切削刀路之间的最大距离。包括3种方式:

☑常数:设置一系列恒定增量的运动。

☑多个:分别为每个刀路设置步距。

☑剩余百分比:设置每个刀路的增量深度占该次刀路加工时剩余的总粗加工深度的百分比。

(5)螺旋刀路 用于指定螺纹末端的螺纹刀路数,以控制螺纹的尺寸并尽可能减小刀具挠曲。

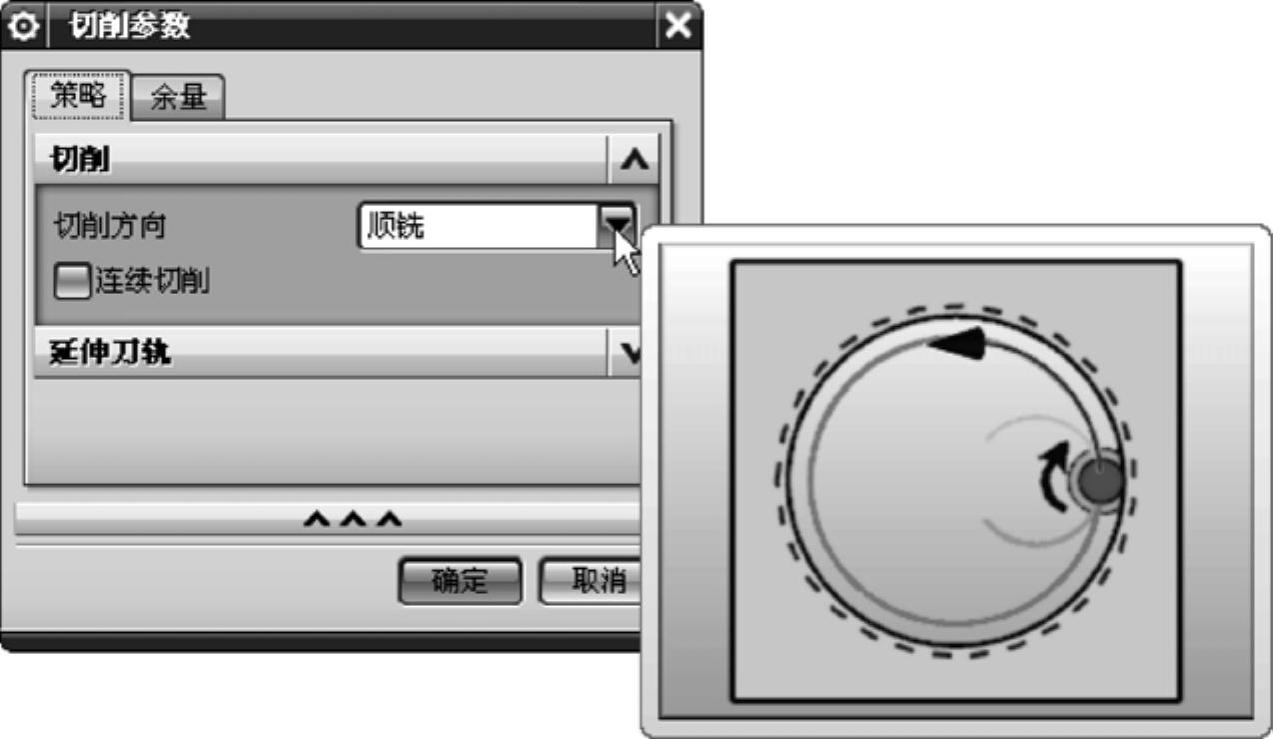

(6)切削参数 单击【切削参数】按钮 ,打开【切削参数】对话框,可在其中指定“切削方向”“刀轨偏置”“部件余量”和“公差”值,如图3-60所示。

,打开【切削参数】对话框,可在其中指定“切削方向”“刀轨偏置”“部件余量”和“公差”值,如图3-60所示。

图3-60 【切削参数】对话框

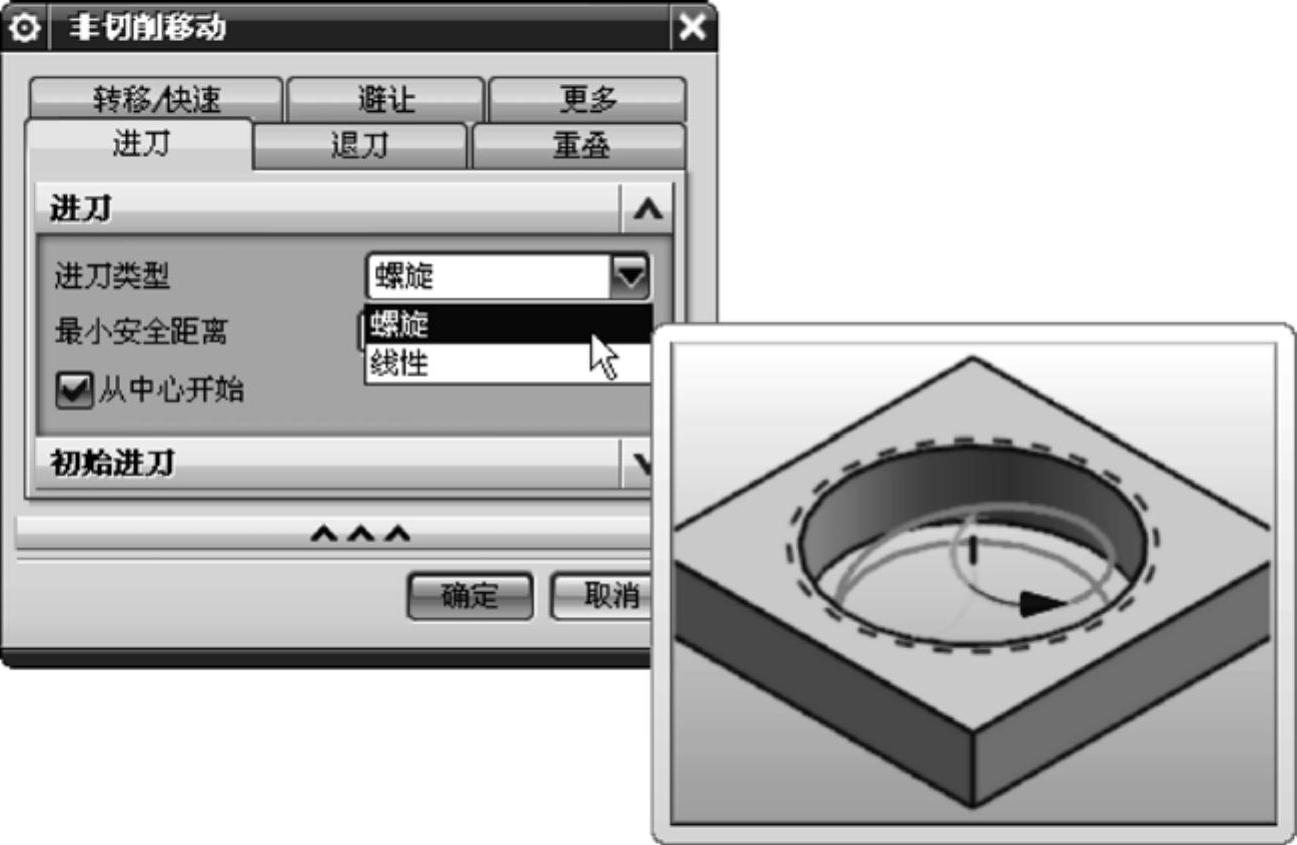

(7)非切削移动 单击【非切削移动】按钮 ,打开【非切削移动】对话框,可在其中指定刀具在切削移动之前、之后和之间的位置,如图3-61所示。

,打开【非切削移动】对话框,可在其中指定刀具在切削移动之前、之后和之间的位置,如图3-61所示。

图3-61 【非切削移动】对话框

实训—螺纹铣

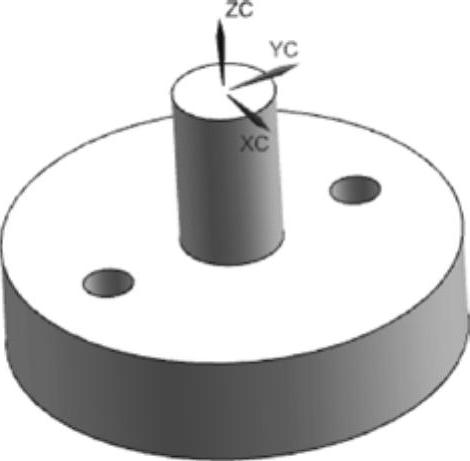

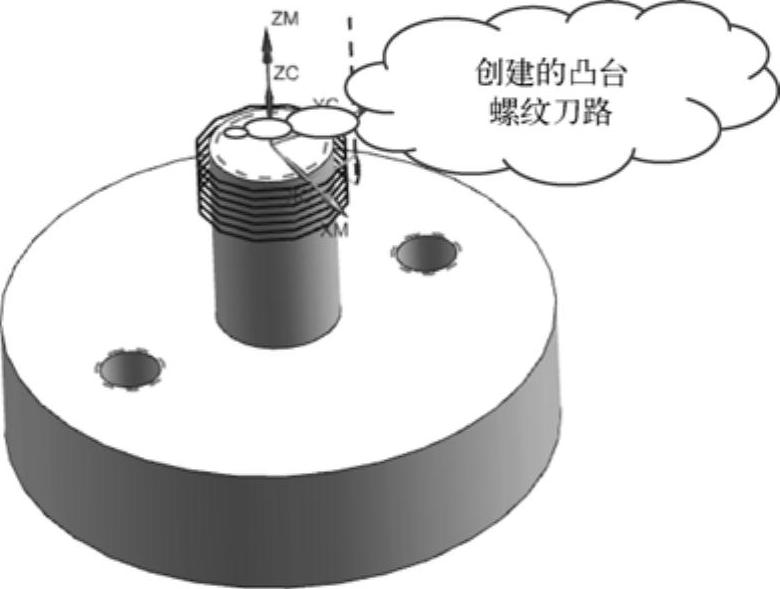

下面用一个实例来详解,如何运用螺纹铣方法对零件进行外螺纹以及螺纹孔的加工。螺纹铣的加工模型如图3-62所示。

操作步骤

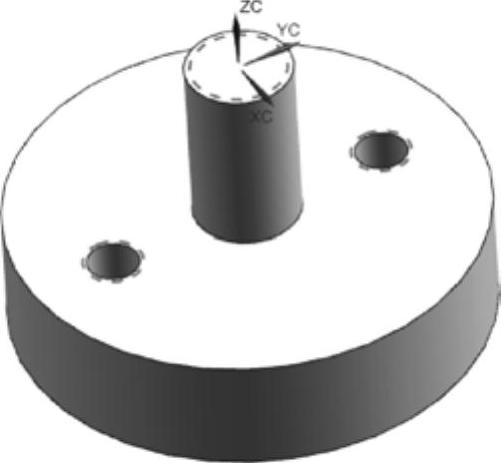

1)首先打开本例光盘路径下的“LWX.prt”文件,打开的模型如图3-63所示。

2)在【标准】工具条中执行【起点】|【加工】命令,保留【加工环境】对话框的默认设置,单击【确定】按钮进入CAM加工环境。

图3-62 螺纹铣的加工模型

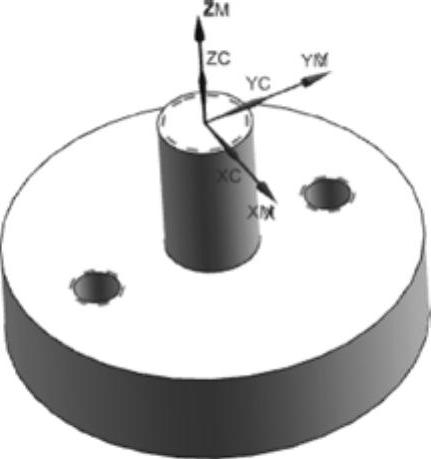

3)在操作导航器中显示“几何”视图,双击“WCS_MILL”项目,然后将加工坐标系移动至凸台顶部中心点上,如图3-64所示。

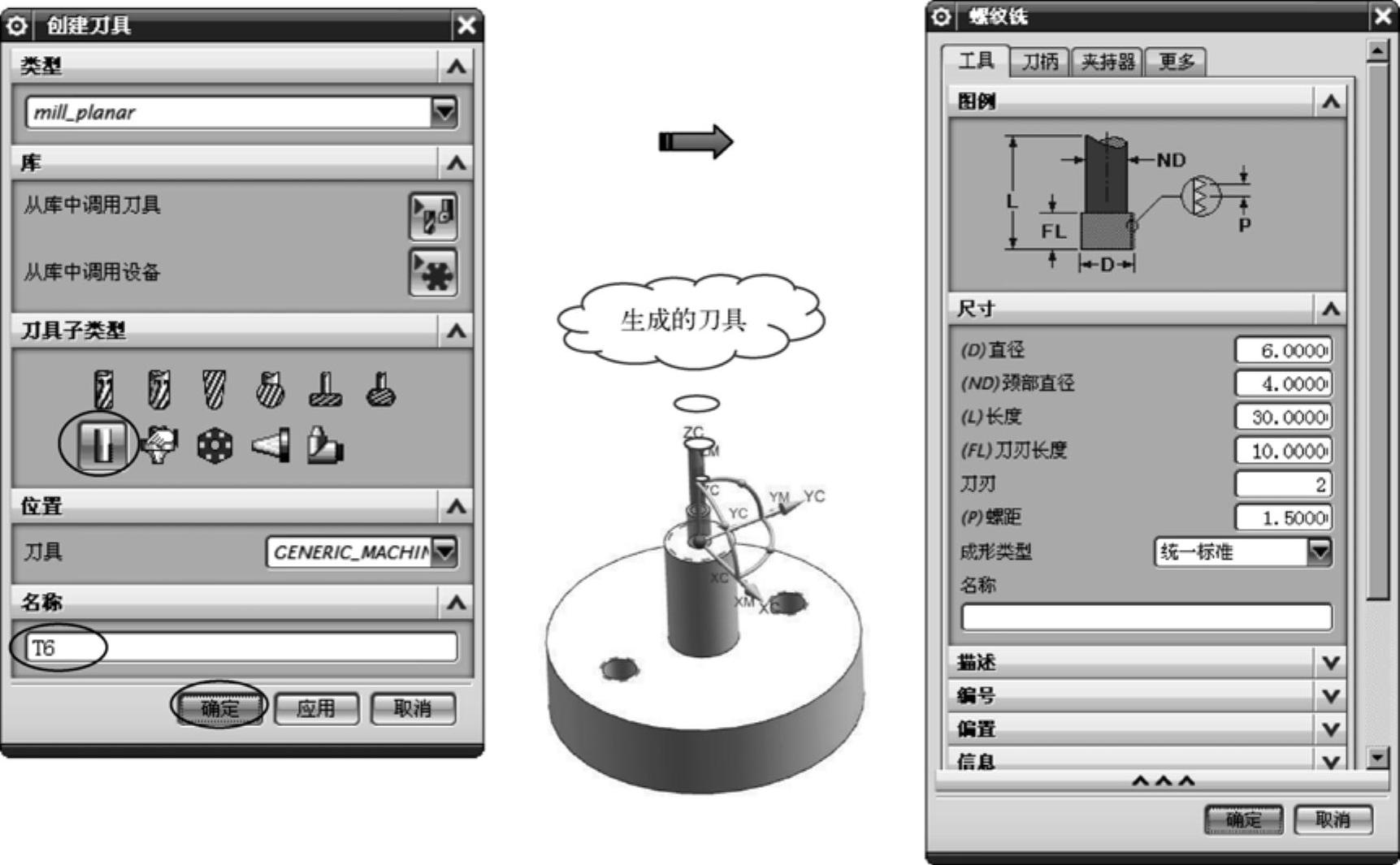

4)使用【创建刀具】对话框,创建名称为“T6”、柄直径为“4”、长度为“30”、刃长为“10”、螺距为“1.5”的螺纹铣削刀具,如图3-65所示。

技巧点拨(www.daowen.com)

设置刀具时,注意“螺距”的值要与创建螺纹特征时的螺距对应相等,否则不会生成刀轨。螺纹特征就是加工模型中所添加的螺纹符号。

图3-63 加工模型

图3-64 移动加工坐标系

图3-65 创建螺纹铣刀具

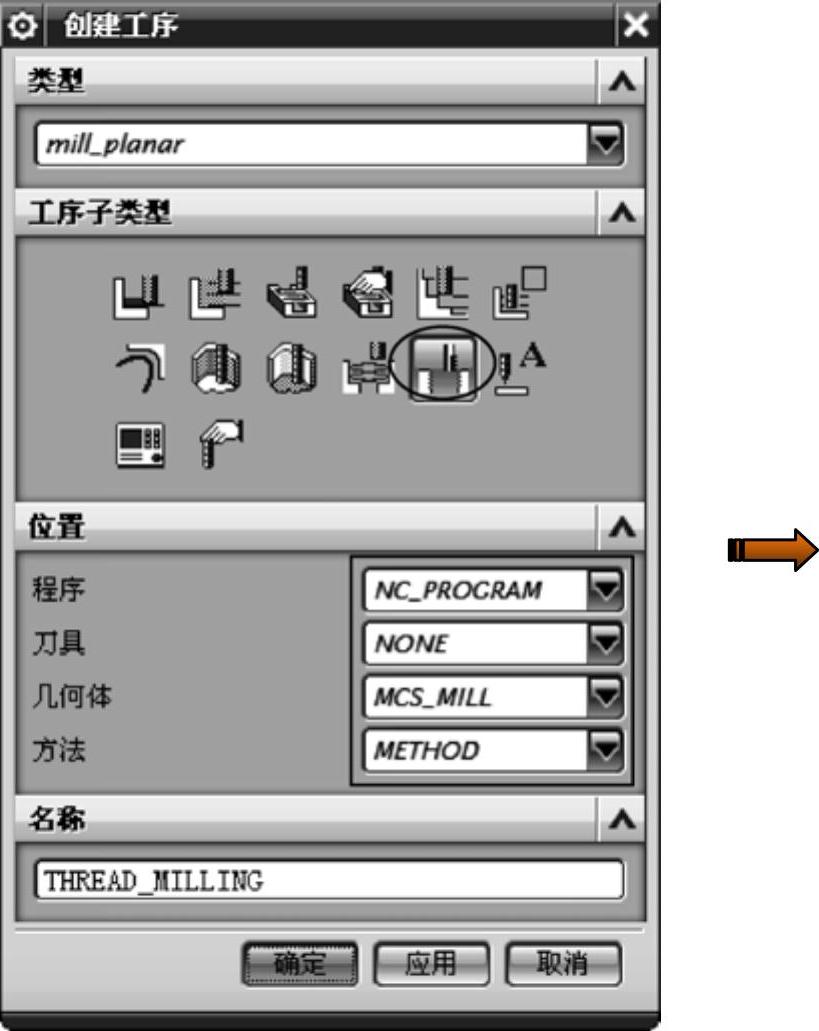

5)在【插入】工具条中单击【创建工序】按钮 ,在随后弹出的【创建工序】对话框中创建螺纹铣削操作,如图3-66所示。

,在随后弹出的【创建工序】对话框中创建螺纹铣削操作,如图3-66所示。

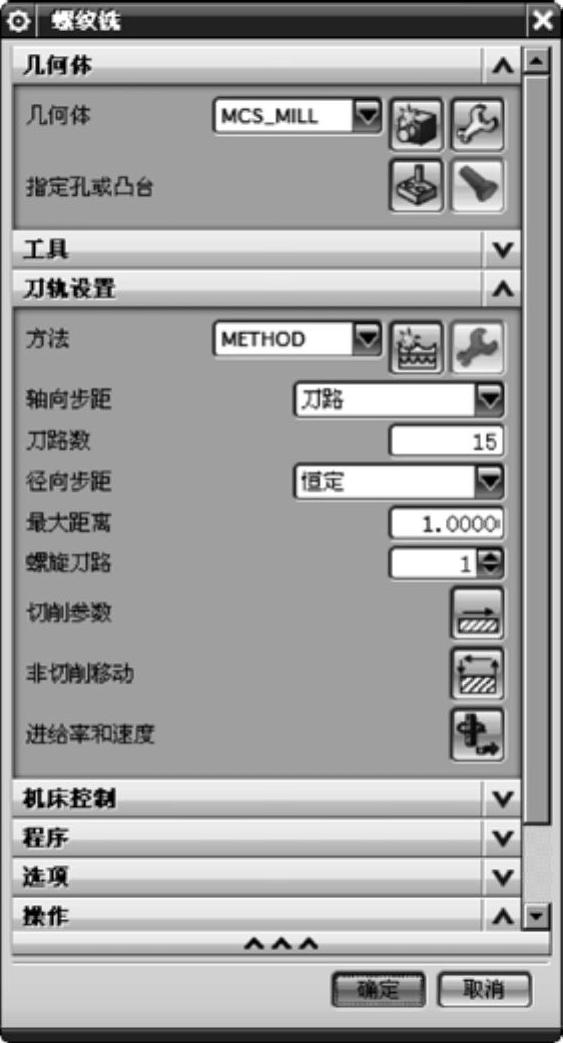

6)创建操作后,弹出【螺纹铣】对话框,如图3-67所示。

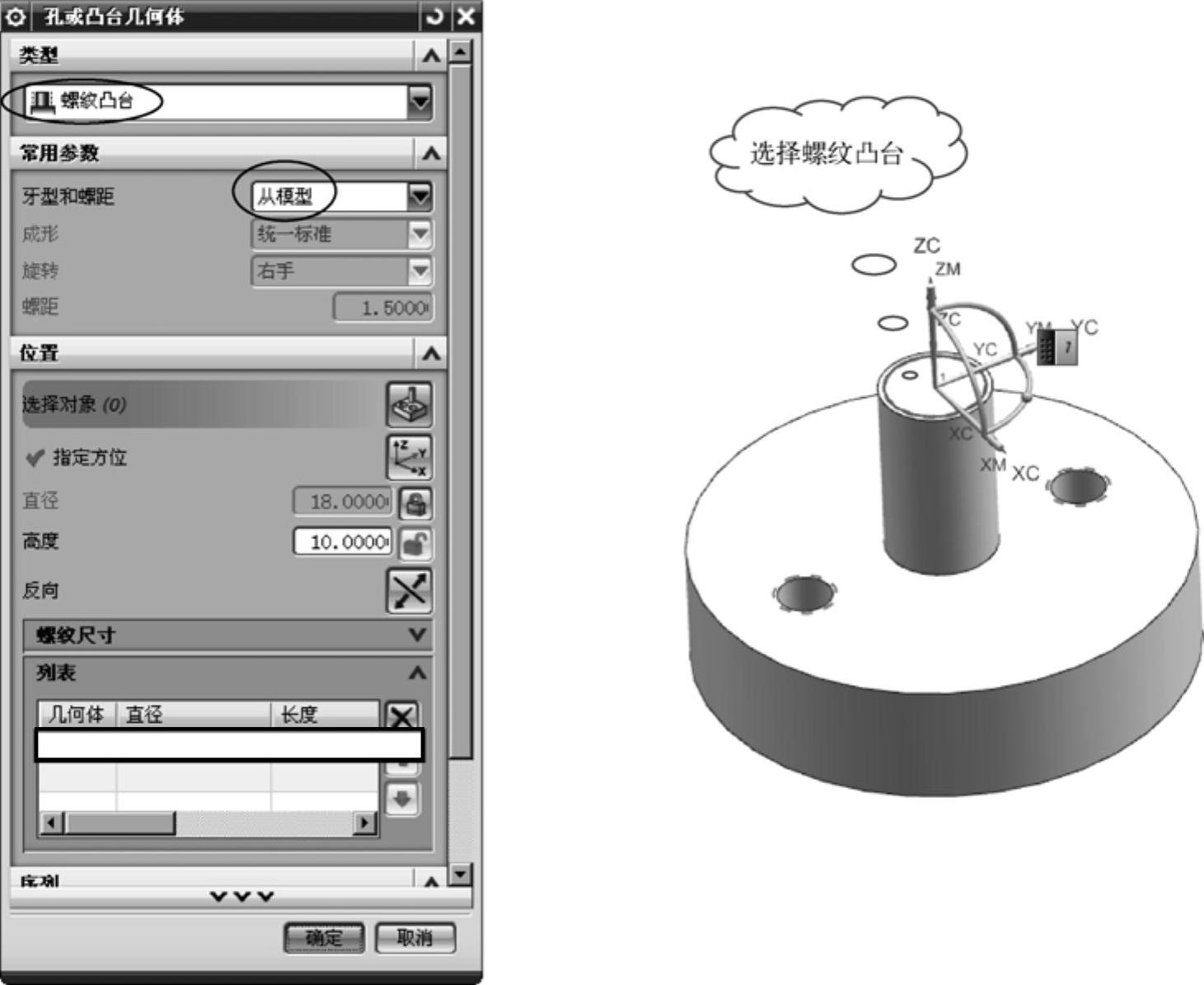

7)在【几何体】选项区中单击【选择或编辑孔或凸台几何体】按钮 ,然后按图3-68所示的操作步骤指定凸台几何体。

,然后按图3-68所示的操作步骤指定凸台几何体。

图3-66 创建螺纹铣削操作

图3-67 【螺纹铣】对话框

图3-68 指定凸台几何体

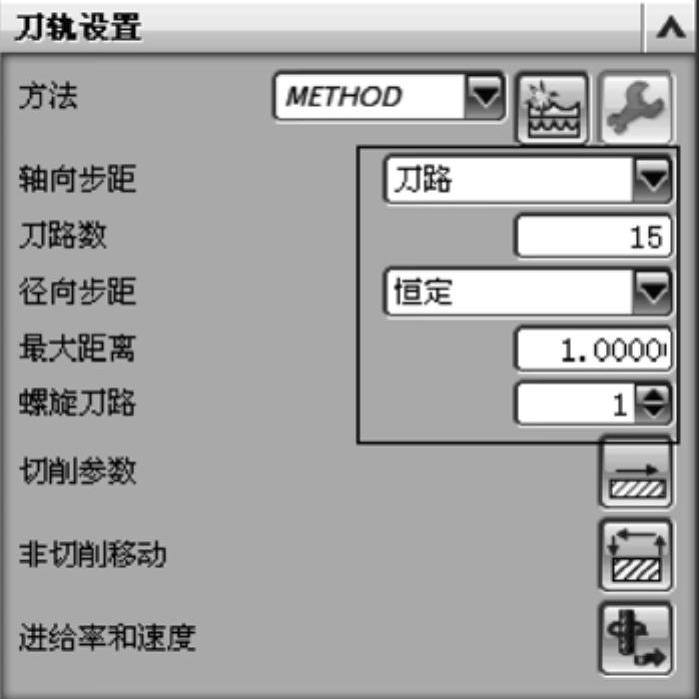

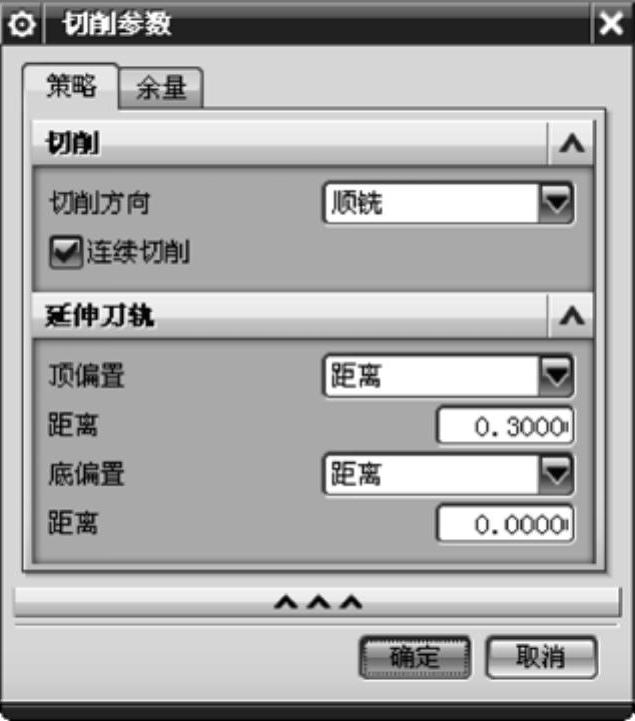

8)在【刀轨设置】选项区设置图3-69所示的【轴向步距】和【螺纹刀路】参数。在【刀轨设置】选项区单击【切削参数】按钮 ,然后在弹出的【切削参数】对话框中设置图3-70所示的参数。

,然后在弹出的【切削参数】对话框中设置图3-70所示的参数。

图3-69 设置步距和螺纹参数

图3-70 设置切削参数

技巧点拨

在【切削参数】对话框的【延伸刀轨】选项区中设置“延伸刀轨”,是为了清理残料。

9)保留其余刀轨设置的默认参数,单击【生成】按钮 ,生成凸台螺纹刀路,如图3-71所示。

,生成凸台螺纹刀路,如图3-71所示。

10)孔螺纹的切削操作与凸台螺纹是完全相同的。可以复制凸台螺纹的操作,然后将加工几何体更改为模型中的孔几何体即可。同时还应将螺纹长度更改为“2”,以及【轴向步距】的刀路数更改为“5”。

11)孔螺纹的切削加工过程不再赘述。孔螺纹的加工刀路如图3-72所示。

图3-71 凸台螺纹刀路

图3-72 孔螺纹加工刀路

12)在【螺纹铣】对话框中再单击【确定】按钮,完成螺纹加工操作。

13)最后单击【保存】按钮 ,保存螺纹铣削加工的操作结果。

,保存螺纹铣削加工的操作结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。